Al-Mg-Zn铝合金焊接接头力学性能研究

2017-09-11张志毅张晓鸿

刘 建,汪 认,张志毅,张晓鸿,陈 辉

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学,四川 成都 610031)

Al-Mg-Zn铝合金焊接接头力学性能研究

刘 建1,汪 认1,张志毅1,张晓鸿2,陈 辉2

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学,四川 成都 610031)

高温挤压后经过人工时效处理的热处理强化型材是广泛应用于高速列车车体的结构材料。在列车车体的焊接制造过程中,由于焊接热源作用改变了型材的热处理状态,导致接头区域的力学性能弱化。通过采集焊接试验过程的热循环曲线,研究7系铝合金接头热影响区的温度变化过程,根据热循环曲线特征将热影响区划分为固溶区和过时效区,并分析热影响区的组织演变和硬度分布规律。脉冲MIG和激光-MIG复合焊两种焊接方法在接头的过时效区域都出现软化。

7系铝合金;脉冲MIG焊;激光-MIG复合焊;焊接接头;热循环

0 前言

高速列车由于运行速度高、运输能力大、能源消耗少、环境污染轻,成为目前世界客运发展的共同趋势。适合于高速列车制造的铝合金主要有Al-Mg(5×××系)、Al-Mg-Si(6×××系)及Al-Zn-Mg(7×××系)三大系列,其中7系铝合金是主要的使用材料之一[1-2]。

7系列铝合金时效时,第二相在脱溶之前会出现亚稳定结构,通常的脱溶顺序为:SS(过饱和固溶体)→偏聚区(GP区)→η’相(MgZn2亚稳相)→η相(MgZn2平衡相),其中η’相是7系铝合金的重要强化相[3-5],和基体保持半共格关系[6]。在更高或更长的保温时间下,过饱和固溶体会析出平衡相η,与基体共格关系,当η相大量出现时,合金发生明显软化。

在焊接制造过程中,由于第二相受热发生变化,热处理可强化铝合金的焊接接头普遍存在的软化现象[7-9]。在此将对7系铝合金焊接过程的热循环进行测试,研究该材料的热影响区微观组织演变和焊接接头硬度。

1 试验材料及试验方法

1.1 试验材料

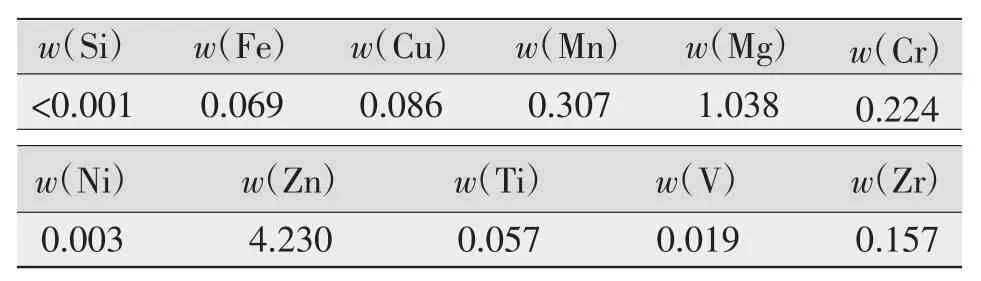

试验材料为高速列车结构材料A7N01(厚度15 mm),热处理状态为T5状态。采用电火花直读光谱仪测试材料成分(测试5个点求平均值),测试结果如表1所示。

表1 7系铝合金的化学成分%

1.2 试验方法

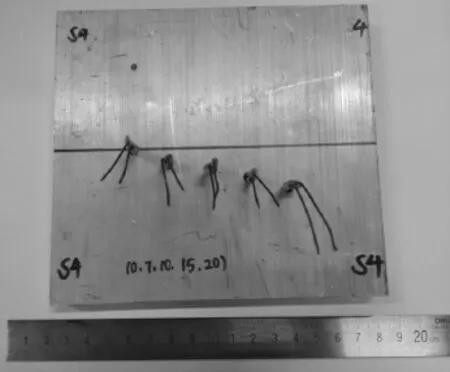

采用A7N01(T5)铝合金材料,试板尺寸150mm× 150 mm×15 mm。主要测试距焊缝中心不同距离处的焊接热循环。

焊接试验时,通过在试板的焊接稳定区域对熔合线和热影响区域采集温度曲线,获得升温、冷却速率、热影响区和熔合线的温度范围。具体试验过程为:

(1)试板准备。先制备150 mm×150 mm×15 mm铝合金试板,然后在试板上画线布点。

(2)布点完成后,从背面进行打孔,将2根热电偶一起点焊到试板上的小孔中,如图1所示。

图1 焊有热电偶的试板

(3)焊前准备。将准备好的试板夹持到工作平台,然后将温度采集仪的采集通道通过导线接到热电偶上。

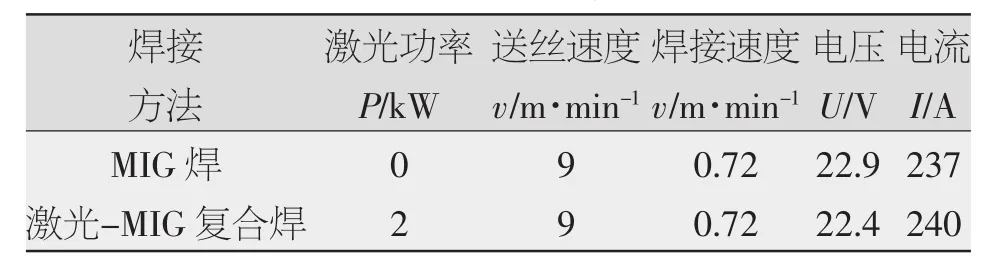

(4)采用MIG焊、激光-MIG复合焊两种焊接方法在试板上进行堆焊,焊接参数如表2所示。

表2 焊接工艺参数

试验结束后,采用光学显微镜ZeissObserver.A1m对焊接接头不同区域进行金相拍照,采用HVS-30数显维氏硬度仪对焊接接头上表面进行硬度测试。

2 A7N01铝合金的焊接热循环测试

2.1 焊接接头的组织分布

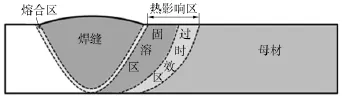

对于7000系列铝合金,根据其焊缝组织的特征可分为4个区域,如图2所示。

图2 焊缝组织分布示意

(1)焊缝区:发达的柱状晶区,延伸至焊缝中心。

(2)熔合区:焊丝与母材金属熔化后形成的混合组织。

(3)固溶区(热影响区):该区域经历热循环温度较高,铝合金的脱熔相部分或者完全溶入基体。

(4)过时效区(热影响区):该区域经历焊接热循环温度比固溶区低。但在焊接热效应下,该区域母材的亚稳相转化为平衡相,出现不同程度的软化。

2.2 焊接热循环测试结果

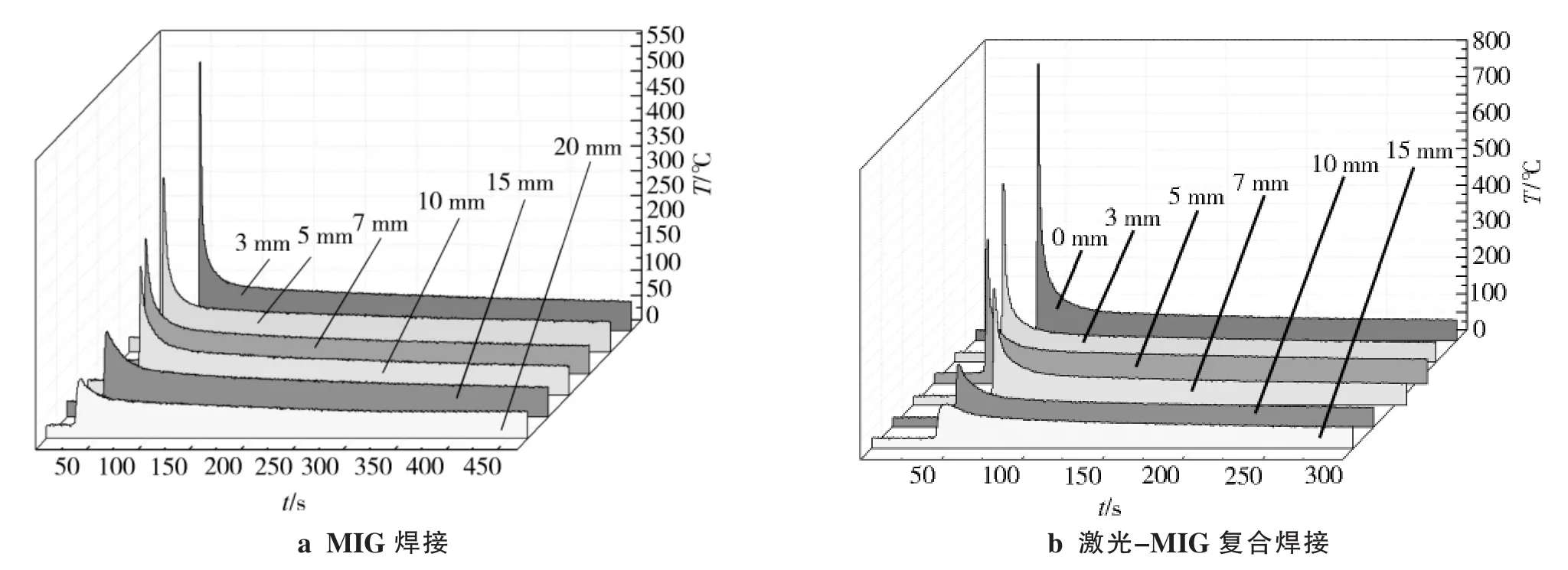

试验中测试得到距离焊缝熔合线0 mm,3 mm,10 mm,15 mm,20 mm,25 mm,30 mm处的焊接热循环曲线,如图3所示。随着距熔合线距离的增加,峰值温度从750℃至80℃逐渐降低,其中升温速度为110~170℃/s。复合焊与MIG焊接相比,热影响区的热循环峰值温度较低。

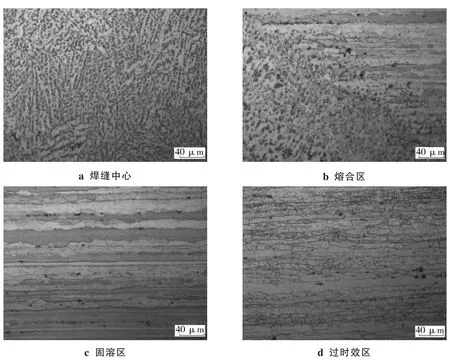

3 A7N01-T5焊接接头微区组织形貌

A7N01焊接接头各个微区的显微组织如图4所示,焊缝中心晶粒主要呈柱状晶(见图4a);熔合区晶粒变化明显,同时,在熔合线上有较多细小的等轴晶分布(见图4b);固溶区晶粒粗大,呈带状分

图3 焊接热循环曲线

布(见图4c);过时效区晶粒细小,接近于母材组 织,只是比母材的晶粒稍大(见图4d)。

图4 7系铝合金(T5)铝合金焊接后显微形貌

4 A7N01-T5焊接接头的硬度分布

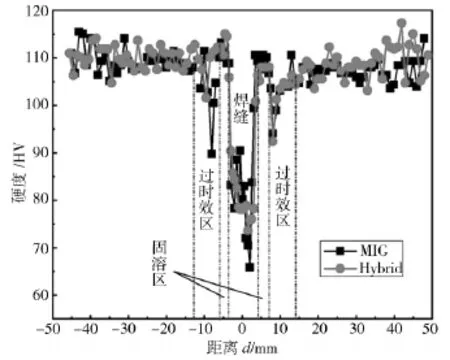

焊后经100天自然时效,表面硬度分布如图5所示,A7N01铝合金焊接接头的焊缝中心硬度最低(填充金属为5系,相对较软)。

热影响区的固溶区(距熔合线4 mm以内)的硬度经过自然时效可恢复到接近母材的初始硬度。该处距离焊缝较近,经历了较高峰值温度的焊接热循环,母材中的强化相分布发生了部分或者完全固溶,导致硬度下降。随后经过约3个月自然时效,亚稳相逐渐脱熔并和基体形成半共格关系,因此该区域硬度发生回复。而过时效区(距熔合线4~10 mm)经历了较低峰值温度的焊接热循环(300℃以下),该区域材料在焊接热驱动下,促使亚稳相转化为稳定相,失去了和基体的半共格关系,导致出现硬度低谷,并且在后续的自然时效中不能恢复。

图5 激光-MIG复合焊和脉冲MIG焊接试板表面硬度分布

与MIG焊接相比,激光和MIG复合热源耦合增加了激光热源的输出效率和电弧稳定性,焊接过程的热输入集中,熔深增加,升温和冷却速率较快。因此复合焊接接头热影响区的过时效区域的软化现象相比单一MIG焊接情况有一定改善。

5 结论

T5热处理状态的A7N01焊接接头的焊缝位置硬度最低(平均硬度72 HV,采用低匹配的5系焊丝)。在焊接试验中,距离焊缝中心约10 mm区域出现硬度极小值(最低降至88 HV),该区域经历了峰值温度低于200℃的焊接热循环,并在焊接过程中处于80℃~100℃长时间保温,使材料发生过时效,降低了原始母材的热处理硬化状态(约110HV)。在距离焊缝熔合线较近的区域(4 mm以内),材料经历了较高温度的峰值热循环后出现析出相固溶,在经历了100天自然时效后,亚稳相逐渐脱溶使硬度恢复接近于母材的初始硬度。

[1] 王元良,刘静安.高速列车轻量化及铝车体材料选择[J].铝加工,1993,16(5):11-17.

[2]王旭友,雷振,张健.高速列车6005A-T6铝合金型材激光-双丝MIG复合焊[J].焊接学报,2012,33(7):9-12.

[3] Werenskiold J C,Deschamps A,Brechet Y.Characterization and modeling of precipitation kinetics in an Al-Zn-Mg alloy [J].MaterialsScienceandEngineeringA,2000(293):267-274.

[4] Stillera K,Warren b P J,Hansenc V,et al.Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatmentat100℃and150℃[J].MaterialsScienceandEngineering A,1999(270):55-63.

[5] Buhaa J,Lumleyb R N,Croskya A G.Secondary ageing in an aluminium alloy 7050[J].Materials Science and Engineering A,2008(492):1-10.

[6] Graf R.The ageing of ternary aluminium-zinc-magnesium alloys[J].JIM,1956(86):535-536.

[7] Ma T,Ouden GD.Heat-affected zone softening during arc welding of Al-Zn-Mg alloys[J].International Journal for the Joining of Materials,1996,8(3):105-110.

[8]Ma T,OudenGD.SofteningbehaviorofAl-Zn-Mg alloys due to welding[J].Materials Science and Engineering A,1999,266(1-2):198-204.

[9] Hu B,Richardson IM.Microstructure and mechanical properties of AA7075(T6)hybrid laser/GMA welds[J].Materials Science and Engineering A,2007,459(1-2):94-100.

Study on mechanical properties of welded joint of Al-Mg-Zn aluminum alloy

LIU Jian1,WANG Ren1,ZHANG Zhiyi1,ZHANG Xiaohong2,CHEN Hui2

(1.CRRC Qingdao Sifang Co.,Ltd.,Qingdao 26111,China;2.Southwest Jiaotong University,Chengdu 610031,China)

7XXX Al-Mg-Zn alloy was widely used in high-speed train manufacture.In this paper,the aluminum alloy was heat treated by artificial aging process after extrusion processing.During the welding process,the heat-treated condition of aluminum alloy would be transformed by the welding heat source,resulting in the weakening of the mechanical properties of weldment.The thermal cycling curve was collected during welding procedure test.Subsequently,the temperature evolution in HAZ was analyzed,and HAZ was subdivided into two sections of solid-solution area and aging area by peak temperature.Furthermore,the microstructure evolution and hardness distribution of two kindsofHAZwasconcluded.Afterpulsed-MIGweldingandlaser-MIGhybridweldingproceduretests,appearedsofteningintheover agingregionofthejoint.

Al-Zn-Mg aluminum alloy;pulsed-MIG welding;laser-MIG hybrid welding;welded joint;thermal cycling

TG407

A

1001-2303(2017)08-0142-04

10.7512/j.issn.1001-2303.2017.08.30

2017-01-13

刘 建(1984—),男,工程师,硕士,主要从事高速列车铝合金车体焊接工艺等相关工作。E-mail:inovme@163.com。

本文参考文献引用格式:刘建,汪认,张志毅,等. Al-Mg-Zn铝合金焊接接头力学性能研究[J].电焊机,2017,47(08):142-145.