管道水平固定全位置熔化极机动焊接工艺

2017-09-11于天宇王晓磊唐元生刘永华

于天宇,王晓磊,唐元生,刘永华

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.中石化第十建设公司,山东淄博 255000)

管道水平固定全位置熔化极机动焊接工艺

于天宇1,王晓磊1,唐元生2,刘永华2

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.中石化第十建设公司,山东淄博 255000)

管道全位置自动焊接是指在管道相对固定的情况下,依靠电气、机械等方法,使焊接小车带动焊枪沿着固定轨道环绕管壁运动,通过自动送丝以及PLC控制等技术来实现自动焊接。研究管道全位置自动焊的焊接工艺以及焊接设备的目的是在确保接头质量的基础上提高焊接效率,同时降低焊工的劳动强度。工程施工中对管道焊接质量要求越来越高,通过反复焊接试验,各施工企业逐渐摸索和掌握全位置管道机动焊的焊接参数和焊接要领,为提高施工现场的管道全位置焊接施工效率和质量提供了参考和依据。

管道机动焊机;全位置焊接;焊接工艺评定

0 前言

中石化某建设公司的管道机动焊局限于采用变位机或者弯管机转动管子,焊枪在平焊位置焊接,虽然提高了管道预制焊接效率,但是管道的二次预制、施工现场的大口径管道,一直不能实现全位置焊接,成为该公司提高管道焊接施工效率的瓶颈。通过调研分析,该公司焊接实验室采用国内某公司生产的管道全位置机动焊设备,进行碳钢管道的全位置焊接试验和焊接工艺评定。试验结果证明,所开发的焊接工艺基本能够满足该公司目前的管道二次预制和管道全位置焊接施工。

1 管道全位置机动焊机设备

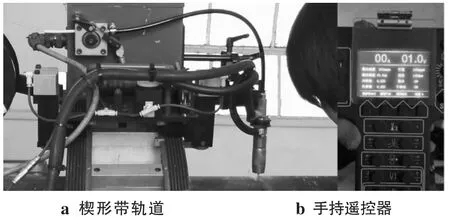

管道全位置自机动焊机由焊接机头、轨道、焊接电源、手持遥控器、控制箱等机构组成,如图1所示。焊接机头主要包括送丝机构、焊枪、离合杆等。其内置倾角传感器,自动感知机头位置,焊枪可任意角度旋转,既可以上向焊接,也可以下向焊接,机头采用气动夹紧,一钮拆装,方便快捷。

图1 管道全位置机动焊装备

采用楔形带轨道,保证足够的摩擦传动,机头运行平稳、可靠,中间采用铝合金方管连接,轻便牢固,轨道还可以通过增加不同高度的垫管或支撑,使同一轨道可用于多种管径的焊接。

手持遥控器可以进行编程、系统设置、机头动作等操作,使用方便。能储存50个焊接参数程序,具有焊接速度和送丝速度校准功能。焊接参数可任意分段,在焊接过程中根据机头位置自动转换。

2 焊接要求

经过反复调试,管道全位置机动焊打底要求坡口角度30°,钝边1~1.5 mm,间隙小于等于2 mm。但是装置现场φ300 mm以上的管道焊口,特别是管件与管子对接焊口,都存在对缝间隙不规则、有效范围内错口的现象,所以现场的固定位置焊口难以达到要求。因此,施工现场的管道预制建议还是采用手工氩弧焊打底、管道全位置机动焊填充盖面工艺。这样全位置机动焊机的打底功能不作为研发课题,只保留填充盖面功能。

试验采用管道水平固定(5G位置),管道材料为碳钢A672 C65,管径φ508 mm,壁厚12.7 mm。采用氩弧焊打底,填充金属牌号TIG-50,直径φ2.4mm;药芯焊丝熔化极气保焊方法填充、盖面,填充金属牌号CHT711,直径φ1.2 mm。药芯焊丝熔化极气保焊经过多年现场手工气体焊的实践应用,其综合性能优于实心焊丝。对焊接电源及现场环境要求低,焊接过程有熔渣保护,焊接质量高、飞溅小。

3 坡口形式的选择

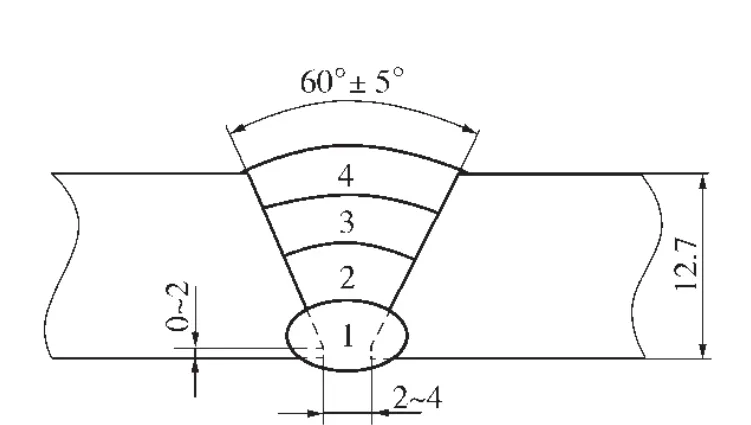

焊缝接头采用V型带间隙60°坡口,如图2所示。

4 焊前准备工作

图2 坡口形式

(1)焊接前将焊件的坡口及其两侧20 mm的油污、脏物清洗干净。(2)气体保护焊药芯焊丝做到随拆随用,防止焊材反潮浪费。

5 管道水平固定(5G位置)全位置机动焊的焊接工艺[1]

(1)管道打底焊采用钨极氩弧焊,焊接前检查保护气体流量的大小是否合适,落实好防风措施。焊接过程中焊枪角度应随着焊接位置的变化而变换,焊枪与母材保持合适的后倾角度,保证熔合良好。焊接时温度过高,做好焊工的防护准备,以免烫伤。

(2)在钨极氩弧焊打底焊接过程中需要熄弧时,注意将电弧移动到坡口母材上。点固点修出斜面的接头形式,以保证接头的内部质量。

(3)打底完成后应随时检测焊缝温度,保证在填充、盖面焊接过程中道间温度不高于250℃。

(4)管道全位置机动焊采用药芯焊丝熔化极气保向下焊,如果焊接电流过大、焊接时熔池不易凝固、中间过渡较慢均会导致熔池变形,铁水下坠,形成中间高、两边很深的夹沟。因此填充第一层时应选择较小的电流,焊丝规格φ1.2 mm。填充盖面采用向上焊接,焊接时注意观察熔池的形状,通过参数的调节匹配,使这些参数相互关联,控制熔池形状以椭圆形为宜,焊接过程中根据实际情况实时调节焊接参数。焊丝摆动采用角摆,以增加焊缝的平整度,同时减小两侧的夹沟。

(5)第一层填充结束后,进行下一层填充、盖面前应清理干净坡口内的焊道熔渣,选择多层多道焊接。

(6)由于焊机贵重,焊后需对其进行清理,定期维护。焊接过程中应避免飞溅落在遥控器表面,烧损遥控表面文字。运输过程中注意包装固定,以免造成不必要的损失。

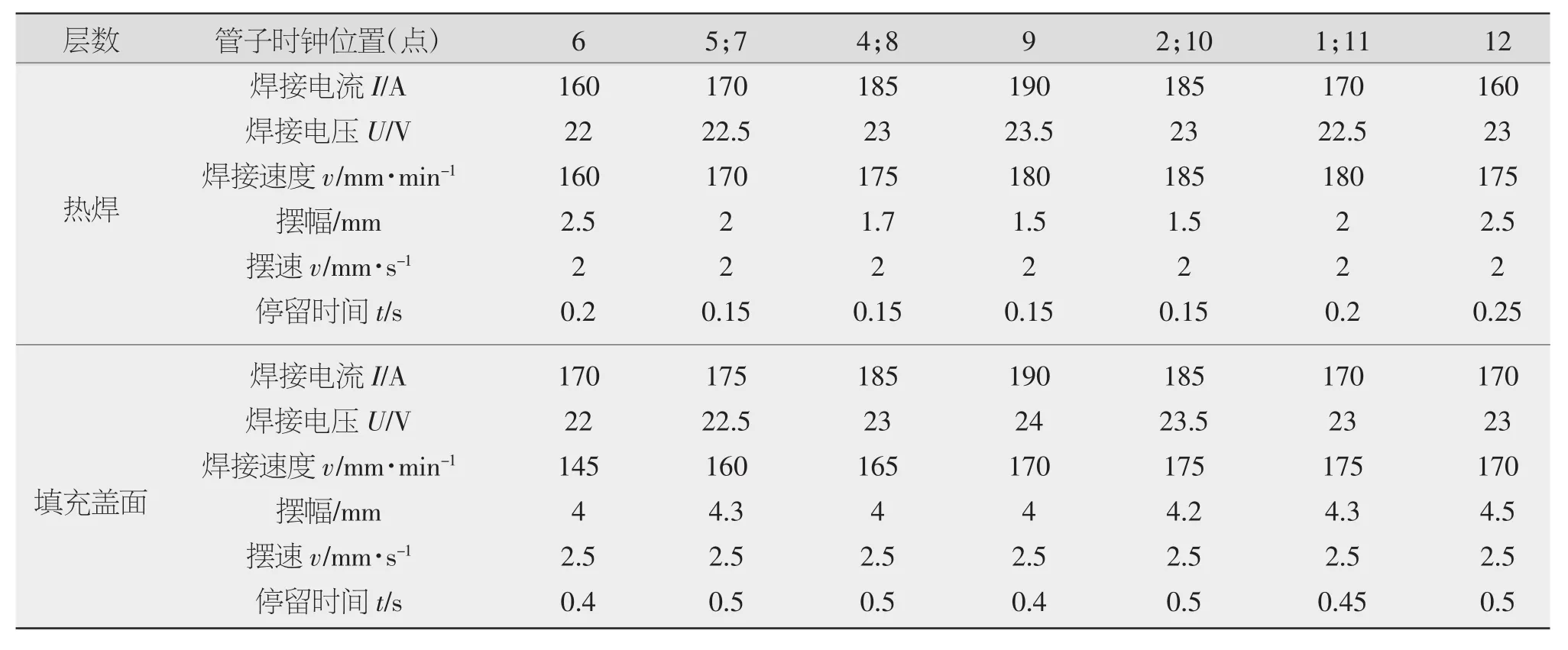

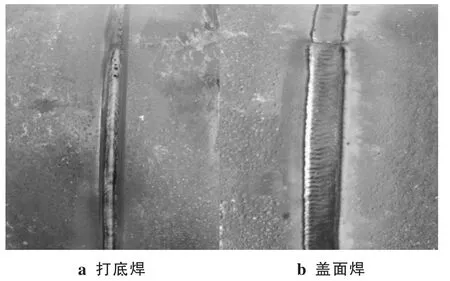

(7)通过反复焊接试验,逐渐摸索出全位置管道机动焊的焊接参数和焊接要领,水平固定全位置管道机动焊机的技术参数如表1所示,根焊、盖面焊效果如图3所示,本次试验已达到预期效果。

表1 焊接技术参数

图3 管道全位置机动焊焊缝成形

6 焊后力学性能检测报告

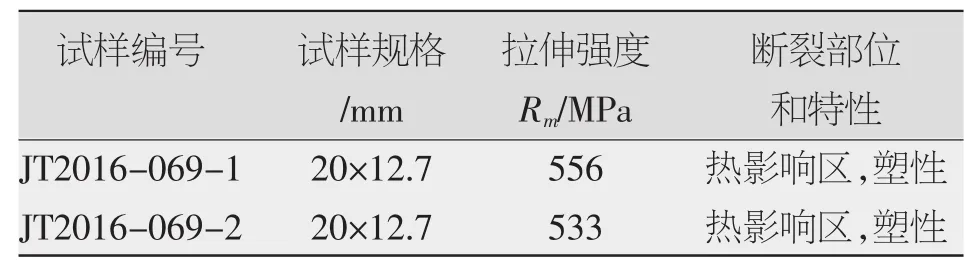

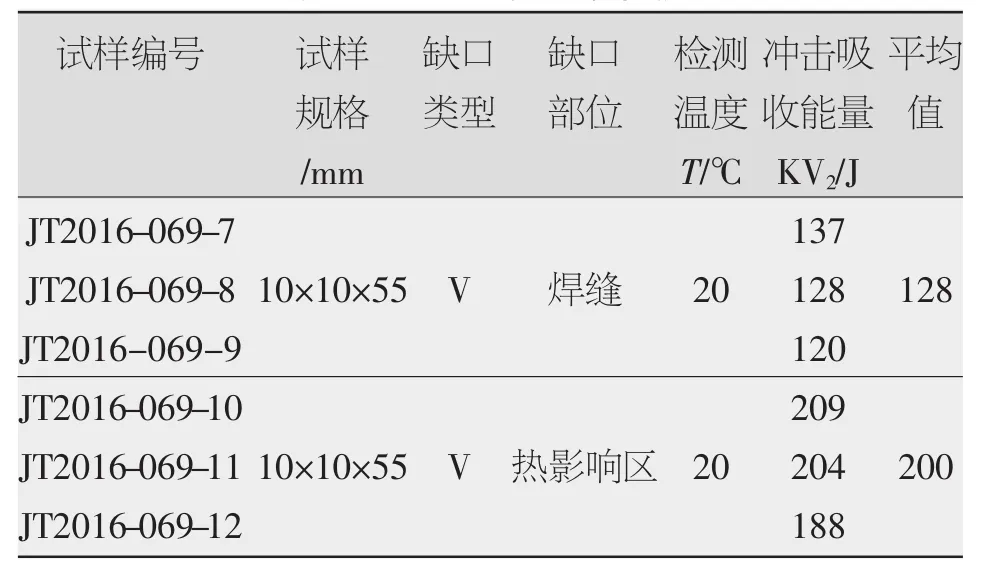

按照《NB/T47014承压设备焊接工艺评定》标准对焊接接头进行焊接工艺评定,经弯曲、拉伸、冲击试验,焊缝探伤指标全部合格,力学试验结果如表2~表4所示,证明选择的焊接材料和工艺能够满足施工现场的需要。

表2 拉伸试验力学性能

7 结论

对管道全位置机动焊设备进行碳钢管道向下焊的全位置焊接试验和焊接工艺评定,通过制定严格的焊接工艺规程和技术措施,当前成果能够满足石油化工企业目前的管道二次预制和施工现场的管道全位置焊接施工。对比发现,机动焊接设备的焊接效率是焊条电弧焊的3~4倍,是手工熔化极气保焊的2倍。机动焊接设备很大程度上提高了焊接质量和劳动生产率、减轻了工人的劳动强度,提高了现场焊接管道的施工水平。因此,管道全位置机动化的焊接代替手工焊接必将成为行业趋势。

表3 弯曲试验力学性能

表4 冲击试验力学性能

[1]杨永强,刘永立,唐元生.P91与12Cr1MoVG异种钢管道的焊接[J].金属加工(热加工),2015(14):51-53.

Pipeline horizontal fixed all position melting electrode motorized welding technology

YU Tianyu1,WANG Xiaolei1,TANG Yuansheng2,LIU Yonghua2

(1.China University of Petroleum,Qingdao 266580,China;2.SINOPEC Tenth Construction Company,Zibo 255000,China)

Automatic welding of the whole position of the pipeline is to rely on electrical,mechanical and other methods,so that the welding machinedrivenalongthefixedtrackaroundthewallmovement,throughautomaticwirefeedingandPLCcontroltechnologytoachieveautomatic welding.Thepurposeofthispaperistoimprovetheweldingefficiencyonthebasisofensuringthequalityofthejoint,whilereducingthelabor intensityofthewelder.Inrecentyears,therequirementsofpipelineweldingqualityaregettinghigherandhigherinengineeringconstruction,each construction enterprise has carried on a lot of exploration practice and experiment with all position pipeline welding.Through repeated welding test,gradually explore and master the welding parameters and welding methods of all position pipeline welding,which provides a referenceandbasisforimprovingtheconstructionefficiencyandqualityoftheallpositionpipelineweldingoftheconstructionsite.

pipeline motorized welding machine;all position welding;WPQ

TG457.6

B

1001-2303(2017)08-0135-03

10.7512/j.issn.1001-2303.2017.08.28

2017-02-22;

2017-04-18

于天宇(1994—),男,学生,主要从事焊接方面的学习和研究。E-mail:857012556@qq.com。

唐元生(1969—),男,焊接首席技师。E-mail:tangys 1618@126.com。

本文参考文献引用格式:于天宇,王晓磊,唐元生,等.管道水平固定全位置熔化极机动焊接工艺[J].电焊机,2017,47(08):135-137.