镍基焊材返修P92小径管焊口工艺

2017-09-11杜军

杜军

(中国能源建设集团 安徽电力第二工程公司汽机安装公司,安徽 合肥 230088)

镍基焊材返修P92小径管焊口工艺

杜军

(中国能源建设集团 安徽电力第二工程公司汽机安装公司,安徽 合肥 230088)

P92钢是新型铁素体耐热钢,目前国内采用其匹配焊材进行返修,焊后需进行再次热处理,而多次热处理会造成管壁的性能下降,且需要花费大量的时间和成本。在临时性返修没有匹配焊材的情况下,采用镍基焊材进行P92钢管焊口返修,返修后免做热处理,避免多次热循环对管子性能的影响,然后进行各项性能试验。结果表明,返修后的焊接接头拉伸试验合格,断裂位置位于母材;焊缝、热影响区、母材的硬度值符合规定要求;焊缝、热影响区的冲击值符合规定要求;金相组织合格。试验证明,采用镍基焊材进行临时性返修试验是可行的,但对于高温时效性能及持久强度性能,还需要进一步研究。

镍基焊材;返修试验;无损检验;力学研究;可行性

0 前言

随着机组容量的增加,机组的蒸汽温度参数有较大提高,在超(超)临界燃煤发电机组中,机组参数达到28 MPa/610℃/608℃,过热器、再热器、主蒸汽、再热热段及疏水管道,均采用国内最先进的P/T92马氏体耐热钢材料,此钢种焊接工艺复杂,对焊接和热处理的要求较高。

因现场施工条件恶劣,焊工手工操作造成个别焊缝存在气孔、夹渣、未熔合、未焊透等缺陷,焊缝需进行返修处理。因过热器、再热器空间位置狭小;主汽、热段的疏水管道中,一次门和二次门距离较近、且管口和阀门口的内径及壁厚存有较大的偏差,给焊缝的返修、热处理带来了技术难题。由于整个焊接接头的薄弱环节在焊缝,表现为焊缝韧性比母材低很多,且由于施工单位现场热处理采用柔性陶瓷电阻加热设备,阀门的保温、散热状况较复杂。相关资料显示,焊后热处理温度760℃±10℃,P/T92钢焊接接头焊后热处理才能获得良好的综合性能,达到P/T92钢要求的高温回火温度的下限。受现场条件限制,且P/T92钢焊后热处理温度范围比较窄(760℃±10℃),焊接接头的内壁局部焊缝热处理温度很可能低于热处理温度下限[1],从而导致整个焊接接头的性能处于不均匀状态,直接影响焊接接头的韧性[2]。

目前P/T92钢在焊接返修过程中,均采用其匹配焊材进行焊接,返修后还需要再次进行热处理,而多次热循环势必造成管壁的性能有所下降,且需要花费大量的时间及成本。

采用镍基焊材对P92钢进行返修,返修后免做热处理,避免多次热循环对管子性能的影响,然后进行各项性能试验研究,以确定该工艺的可行性。

1 P92钢的性能分析

SA335P92钢是在P91钢的基础上添加W元素,适当减少Mo元素的含量而开发出来的一种新型钢种[3]。P92钢在P91钢的基础上适当降低钼元素含量(0.5%Mo),同时加入一定量的钨(1.8%W)将材料中的钼当量(Mo+0.5W)由P91钢的1%提高到约1.5%,并加入微量的硼。P92钢具有良好的物理性能,与P91钢相比,具有更高的高温蠕变断裂强度、优异的常温冲击韧度和抗氧化性,其焊接裂纹敏感性比传统的铁素体耐热钢低。但P92钢具有明显的时效倾向,在3000h时效后,其韧性下降许多,冲击功由时效前的约220 J降至70J。在3 000 h以后,冲击功继续下降的倾向不明显,冲击功将稳定在时效3 000 h的水平[4]。时效倾向发生在550℃~650℃的温度正是该钢的工作温度范围。母材具有明显的时效倾向,与母材成分相近的焊缝也有同样的倾向。提高焊缝金属时效前的原始韧性,为时效留出足够的余量,是解决焊缝金属时效后韧性不足的有效途径。

2 镍基焊材返修P92钢管试验过程工艺控制

2.1 工艺原理

试验采用目前实际施工过程中的P92钢焊接工艺进行焊口焊接和热处理,P92钢的焊接技术已成熟,施焊过程中严格按《P92钢小口径管的焊接作业指导书》进行作业。

镍基焊材一般不推荐焊后热处理。

镍基高温合金具有优良的抗氧化性、良好的力学性能,其金相组织是奥氏体,在固态下没有相变[5]。

镍基合金在焊接时具有以下特点:①镍基合金的热裂纹敏感性较高;②对焊接表面的杂质元素敏感,在焊接过程中焊件表面应保持清洁;③对焊接热输入敏感,焊接时应当限制焊接热输入,防止晶粒长大和产生热裂纹等焊接缺陷。

2.2 试验工艺流程

对口检查→焊前预热、充氩保护→点固打底及施焊(焊丝ER90S-G打底二层);焊条E9015-G填充盖面半道焊口→焊后热处理→施焊(焊条ENiCrFe-3填充盖面余下半道口)→焊接接头外观检验→焊口无损检验→冲击、拉伸、弯曲、硬度、金相等工艺试验检验。

2.3 试验操作要点

2.3.1 焊接及热处理工艺

中国能建安徽电力第二工程公司焊培中心编制的《焊接工艺评定》(评定报告编号APCC-PQR-175;钢材牌号SA335P92,规格φ76 mm×11.91 mm;焊接位置6G)为其试验性能提供了质量保证依据。

(1)试管:P92钢,规格φ89 mm×22 mm;焊接方法为Ws/Ds;焊接位置为6G。

(2)坡口制备清理→焊前预热、预热温度150℃~ 200℃、充氩保护→对口点固。

(3)施焊:焊丝 ER90S-G(φ2.4 mm)打底二层;焊条E9015-G(φ3.2 mm)填充盖面半道口;焊接过程中为减少应力,严格控制线能量输入,层间温度保持在200℃~250℃。

(4)热处理:温度750℃~770℃,升降温速度小于等于150℃/h,恒温时间2 h。

(5)施焊:镍基焊材ENiCrFe-3(φ3.2 mm)填充盖面余下半道口。焊接完成后不进行热处理。

(6)无损检验合格后,通过冲击、位伸、弯曲、硬度、金相等试验检验工艺的可行性。

2.3.2 操作步骤

(1)坡口制备。采用双V型坡口,坡口及坡口内外约10 mm范围内应打磨出金属光泽,不得有油、污、垢、锈等杂质,同时须确认无裂纹、夹层等缺陷,如有可疑之处,应采用着色检验。

(2)焊接预热、充氩保护。焊前预热应在点固焊之前进行;预热温度150℃~200℃;P92钢焊口根层焊接时为防止根部氧化,应在管口内壁进行充氩保护。

(3)点固打底、施焊。

①点固。采用钨极氩弧焊直接进行点固,点焊2点,点固焊长度15~30 mm,厚度2~3mm,点固后检查各焊点的质量,不得有裂纹、气孔、未熔合等缺陷。

②施焊。焊丝ER90S-G(φ2.4 mm)打底二层,焊条E9015-G(φ3.2 mm)填充盖面半道口;焊接过程中,为减少应力,严格控制线能量输入,层间温度保持在200℃~250℃;在焊接过程中必须加强层间清理、检查工作,剔除干净熔渣、飞溅,无层间未熔合、夹渣等缺陷。

(4)焊后热处理。温度750℃~770℃,升降温速度小于等于150℃/h,恒温时间120 min;热处理前必须冷却至室温,确保得到100%马氏体组织,并及时进行高温回火处理[6]。

(5)施焊。镍基焊材ENiCrFe-3(φ3.2 mm)填充盖面余下半道口。施焊完成后,缓慢冷却到室温,不进行热处理。

(6)焊后外观检查。焊缝边缘圆滑过渡、匀直、接头良好,外形尺寸符合要求;焊缝表面及近表面无裂纹等开口性缺陷,焊缝内部无未熔合、未焊透、裂纹;没有气孔、夹渣、咬边、根部凸出、内凹等超标缺陷。

2.4 工艺试验数据分析

各项试样取样及试验参照标准为DL/T868-2014《焊接工艺评定规程》。

2.4.1 射线检验

镍基焊材修复完成后,对焊口进行射线检验,检验结果符DL/T821-2002《钢制承压管道对接焊接接头射线检验技术规程》要求(合格指标:不低于DL/T821标准的Ⅱ级),结果合格。

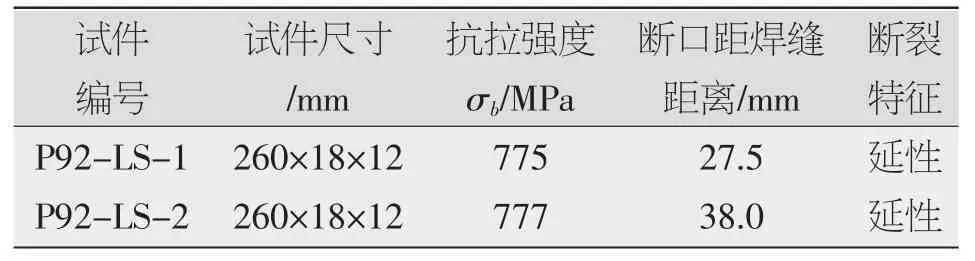

2.4.2 拉伸试验

正常焊接焊缝拉伸试验参数如表1所示。

表1 正常焊接焊缝拉伸试验参数

镍基焊材修复焊缝拉伸试验参数如表2所示。

表2 镍基焊材修复焊缝拉伸试验参数

拉伸试验结果符合GB/T2651-2008《焊接接头拉伸试验方法》要求(合格指标:抗拉强度大于等于620 MPa),结果合格。

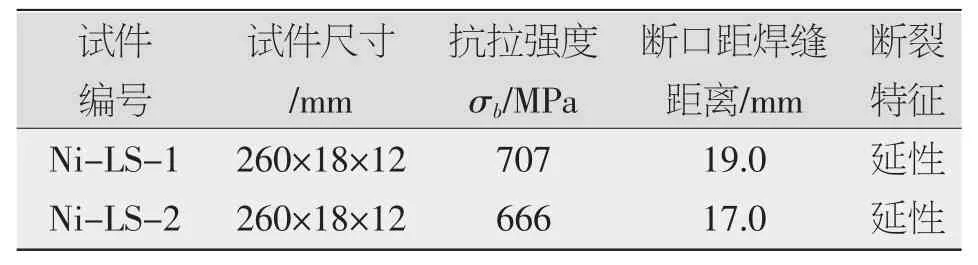

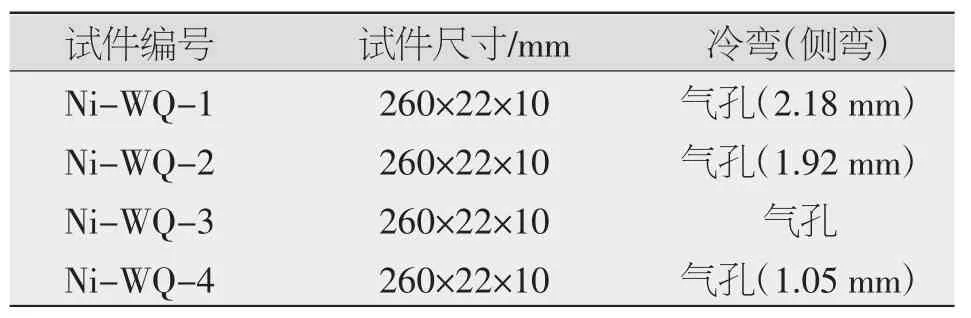

2.4.3 侧弯试验

侧弯试验结果符合GB/T2653-2008《焊接接头弯曲试验方法》要求(合格指标:屈用强度大于等于440 MPa、弯曲角180°),结果合格。

正常焊接焊缝侧弯试验参数如表3所示。

表3 正常焊接侧弯试验参数

镍基焊材修复焊缝侧弯试验参数如表4所示。

表4 镍基焊材修复焊缝侧弯试验参数

2.4.4 高温拉伸试验

测试依据GB/T4338-2006金属材料高温拉伸试验方法,如表5所示。

表5 高温拉伸试验参数

试验结果表明,对高温时效性能及持久强度性能,还需进一步研究。

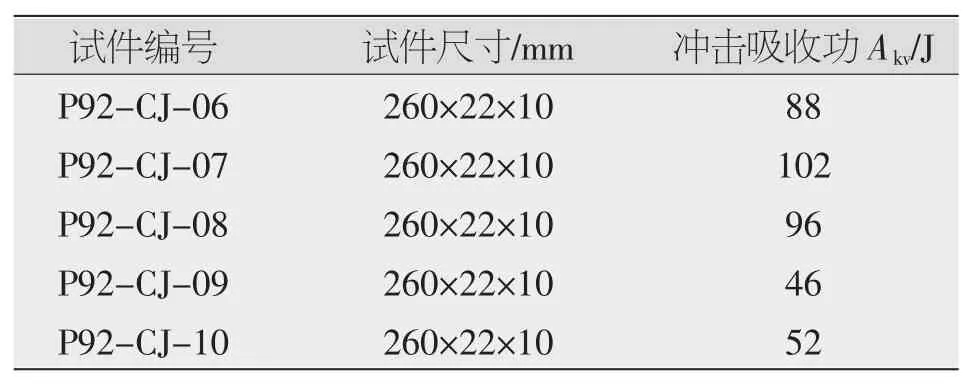

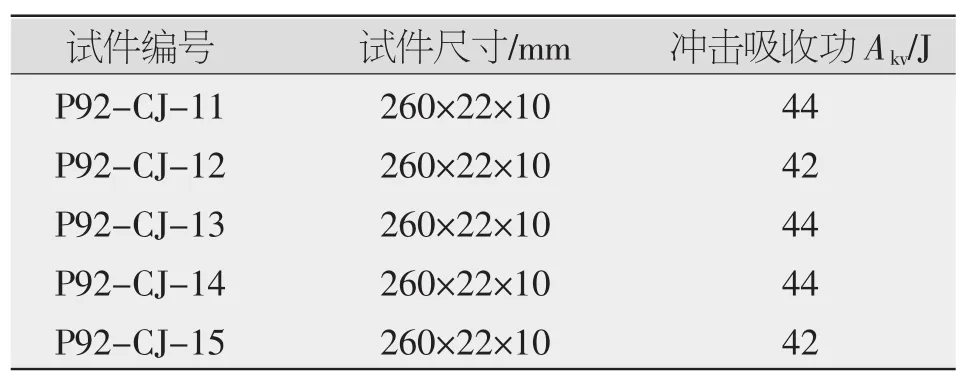

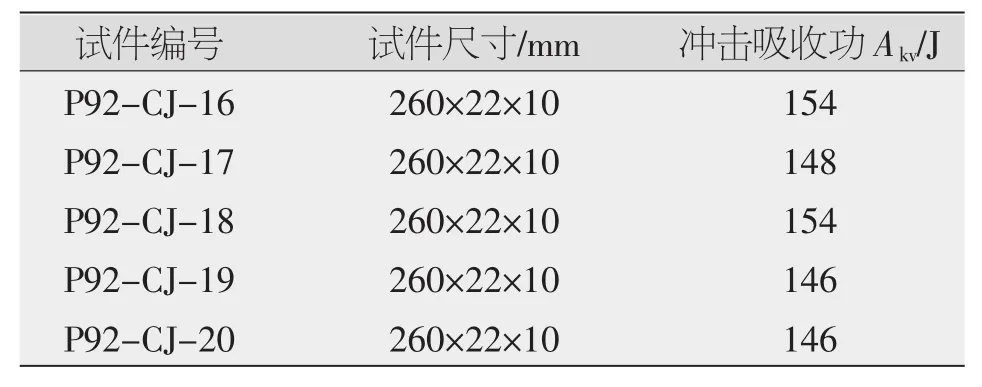

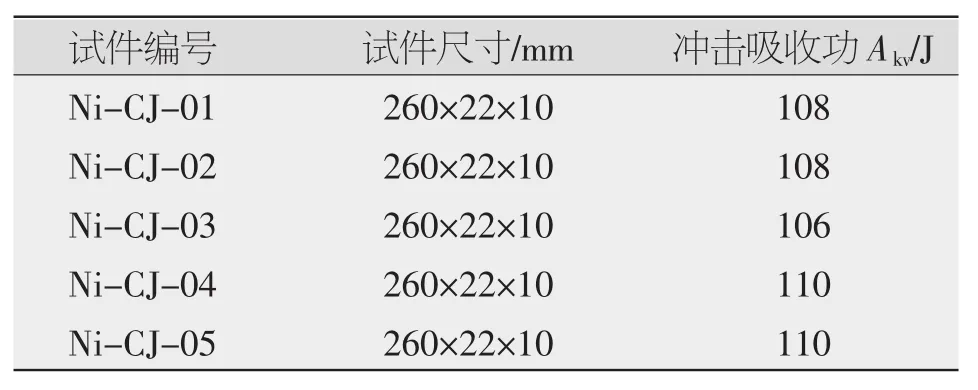

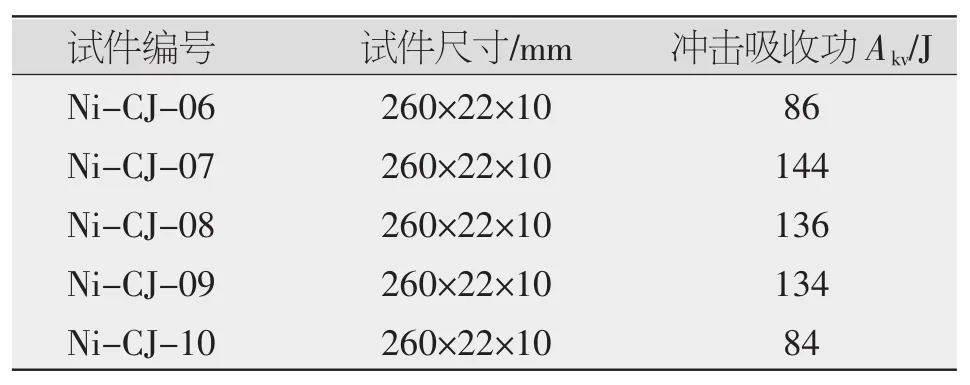

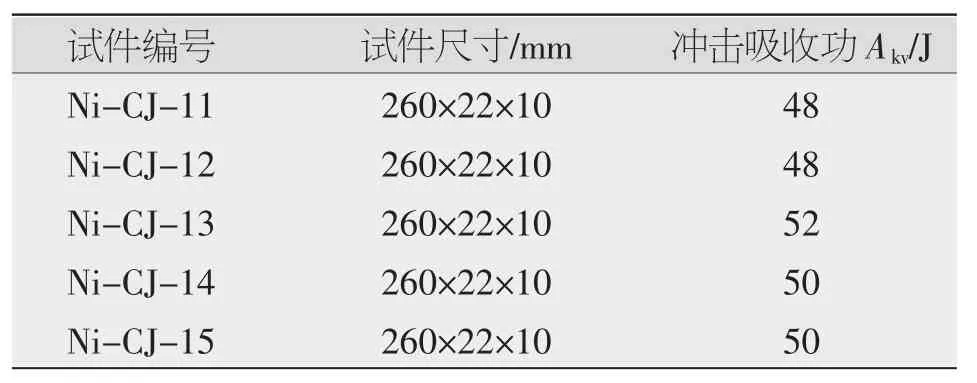

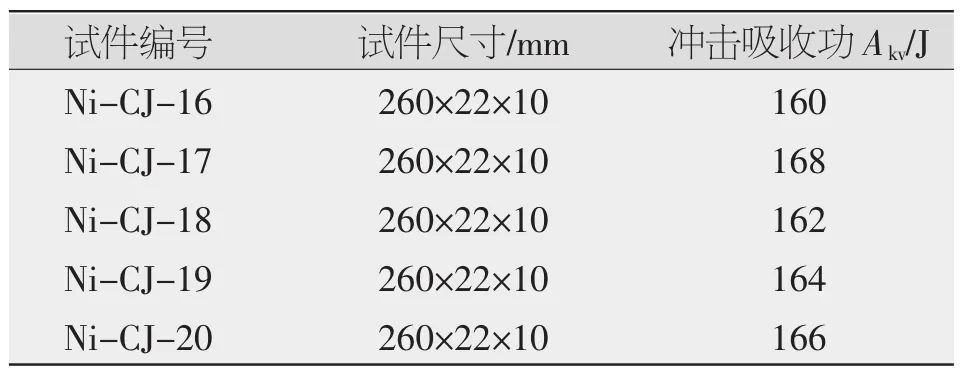

2.4.5 冲击试验

正常焊接表面焊缝区的试验数据如表6所示,正常焊接表面热影响区试验数据如表7所示,正常焊接根部焊缝区的试验数据如表8所示,正常焊接根部热影响区试验数据如表9所示,镍基焊材修复焊接表面焊缝区的试验数据如表10所示。

表6 正常焊接冲击试验表面焊缝区试验数据

表7 正常焊接冲击试验表面热影响区试验数据

表8 正常焊接冲击试验根部焊缝区试验数据

表9 正常焊接冲击试验根部热影响区试验数据

表10 镍基焊材修复焊接表面焊缝区冲击试验数据

镍基焊材修复焊接表面热影响区的试验数据如表11所示,镍基焊材修复焊接根部焊缝区的试验数据如表12所示,镍基焊材修复焊接根部焊缝区的试验数据如表13所示。

分析以上冲击试验数据,符合GB/T2650-2008《焊接接头冲击试验方法》(合格指标:冲击吸收功大于等于41 J)规范要求,结果合格。

表11 镍基焊材修复焊接表面热影响区冲击试验数据

表12 镍基焊材修复焊接根部焊缝区冲击试验数据

表13 镍基焊材修复焊接根部热影响区冲击试验数据

2.4.6 硬度检验

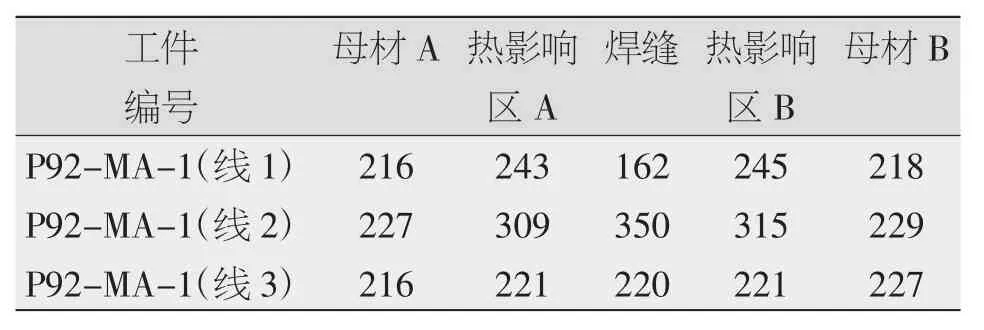

P92钢管正常焊接接头平均硬度如表14所示,镍基焊材修复焊接接头平均硬度如表15所示。

表14 正常焊接焊接接头平均硬度HV

表15 镍基焊材修复焊接焊接接头平均硬度HV

线1~线3分别为距试样上表面小于等于2 mm的平行线、距试样下表面小于等于2 mm的平行线、由试件上表面至下表面的母材区域的垂直线。由表可知,焊缝硬度值符合GB/T2654-2008《焊接接头硬度试验方法》要求。

2.4.7 金相检验

依据《火电厂金相检验与评定技术导则》(DL/ T884-2004)进行金相检验。经宏观金相检验,正常焊接及镍基修复焊接焊缝及热影响区周围均无裂纹、未焊透、未熔合、气孔和夹渣等缺陷,焊缝完好,未发现超标缺陷。

正常焊接的微观金相检验:通过对焊缝、热影响区、母材的微观分析可知,焊缝组织为回火马氏体组织,板条特征明显,马氏体板条清晰完整,组织合格;热影响区和母材均为回火索氏体组织,组织合格。

镍基修复焊接的微观金相检验:通过对焊缝、热影响区、母材的微观分析可知,焊缝组织为单相奥氏体,组织合格;热影响区组织为马氏体和类马氏体,组织合格;母材组织为回火马氏体,组织合格。

3 结论

(1)在原焊口及修复焊接过程中各项数据及记录均满足试验要求。

(2)采用镍基焊材作为P92钢临时性修复焊接试验是可行的,该工艺具有可行性。

(3)各项常规力学性能试验结果值表明,用镍基焊材进行修复试验是可行的,但对于高温时效性能及持久强度性能,还需进一步研究。

[1]华能电厂《P91、P92钢管道现场焊后热处理工艺导则》[EB/OL].https://wenku.baidu.com/view/50191eb9e45c3b 3566ec8b6f.html.

[2] 华能电厂《P91、P92钢焊接质量检验导则》[EB/OL].https:// wenku.baidu.com/view/b0fcc1e1f12d2af90242e6f7.html.

[3]瓦卢瑞克·曼内斯曼.钢管公司.T92/P92钢手册[C].超(超)临界锅炉用钢及焊接技术论文集.苏州:超(超)临界锅炉用钢及焊接技术协作网,2005:285-304.

[4]杨富,章应霖,任永宁.新型耐热钢焊接[M].北京:中国电力出版社,2006.

[5]夏琳,李军,张建君.石油化工领域镍基高温合金的焊接[J].石油化工建设,2002,24(5):42-44.

[6]《火力发电厂焊接热处理规程》(DL/T819-2010)[S].

Page 129且质量稳定、无明弧刺激和噪声污染的特点。

图2 筒体焊接外观成形Fig.2 Barrel welding appearance molding

(2)无清根焊接技术有利于控制坡口的形状和尺寸,规避了传统清根时所开坡口形状和尺寸不易控制的不足,并且提高了焊接质量,使无损探伤合格率由原有的90%提升到了100%。

(3)工艺简单且焊接质量稳定。采用气体保护焊打底为保障,既避免了传统电弧焊打底时因夹渣、气孔等缺陷需清根造成的噪声污染和清根时的明弧刺激,又能规避现有技术中直接埋弧焊时需要在焊缝下端设置复杂的焊缝垫片装置而造成根部氧化和根部缺陷,有效保证了接头有效的熔合。

参考文献:

[1] 冯博.风力发电机组塔筒结构分析研究[D].重庆:重庆大学,2010.

[2] 马人乐,马跃强,刘慧群,等.风电机组塔筒模态的环境脉动实测与数值模拟研究[J].振动与冲击,2011,30(5):39-42.

[3] 汤炜梁,袁奇,韩中和,等.风力机塔筒抗台风设计[J].太阳能学报,2008,29(4):23-29.

[4] 赵文涛,曹平周,陈建锋,等.风力发电钢塔筒的载荷计算方法和载荷组合研究[J].特种结构,2010,27(4):73-77.

[5] 黄文怡,梁波,代洪庆,等.风力发电机塔筒的强度、稳定性及动力学分析[J].黑龙江八一农垦大学学报,2010,22(3):59-62.

[6]康学军.超低温风力发电塔架焊接消应力技术的研究与应用[J].科技创新与应用,2016,2(4):1-2.

Study on repairing the welding joints of P92 steel pipes by nickel welding materials

DU Jun

(Turbine Installation Company,Anhui Electric Power Second Engineering Company,CEEC,Hefei 230088,China)

P92 steel is new emerging ferritic heat-resisting steel.Up to now,the welding joints of P92 steel pipes have been all repaired in Chinabythematchingweldingmaterials.Afterwelding,additionalheattreatmentisrequired.However,multipletimesofheattreatmentslead to degradation in performance of the pipe wall and take a lot of time and cost.A series of experiments were carried out by our company on repairing the welding joints of P92 steel pipes.We operated welding procedures adopted in site construction using nickel-based welding materials,in case of the matching welding materials are not available during the temporary repair.We avoided heat treatment after repairing thustheeffectofmultiplethermalcyclesontheperformanceofthetubewasavoidedandseveralperformanceswereoperated.Theexperiments showed the following results:the welding joint tensile experiment using the nickel-based alloy after weld repairing was eligible,and the unknownfracturewasinparentmaterial;thehardnessvaluesofthe weld,heat affected zone and base metal met the requirements;the impact value of weld and heat affected zone met the requirements;metallographic structure was eligible.As a conclusion,it is feasible to use nickelbasedweldingmaterialsfortemporaryrepair,butfurtherstudyisneededonitshightemperatureagingperformanceandthelong-termstrength performance.

nickel-based welding material;repairing test;non-destructive inspection;mechanics study;feasibility

TG457

B

1001-2303(2017)08-0130-05

10.7512/j.issn.1001-2303.2017.08.27

2017-03-28

杜 军(1976—),男,高级工程师,主要从事焊接工作。E-mail:646875769@qq.com。

本文参考文献引用格式:杜军.镍基焊材返修P92小径管焊口工艺[J].电焊机,2017,47(08):130-134.