双向DC-DC变换电路设计

2017-09-08董招辉单长虹陈文光

董招辉, 单长虹, 陈文光

(南华大学 电气工程学院, 湖南 衡阳 421001)

双向DC-DC变换电路设计

董招辉, 单长虹, 陈文光

(南华大学 电气工程学院, 湖南 衡阳 421001)

本文介绍的双向DC-DC变换电路采用非隔离Buck-Boost电路作为主电路,运用同步整流技术,以STM32F103ZET6单片机为控制核心,利用软件补偿网络、数字校准技术以及PID控制算法使得系统控制精度高。电池充放电模式效率高且可自动切换。整个系统结构简明,人机界面友好,运行稳定可靠。

DC-DC;同步整流; STM32F103ZET6

0 引言

2015年全国大学生电子设计竞赛的A题要求设计一个双向DC-DC变换电路用于对5节18650锂电池串联电路进行充放电。即要求实现两个功能:一是电能从右边直流供电电源经变换器向左边锂电池组以I1恒流充电;二是电能从左边锂电池组经变换器向右边负载以恒压U2(=30 V)放电。放电电流可调,并在左端电压U1=24 V时能够触发保护功能。同时要求高效率及质量小(小于500 g),有精度要求,能够测量并显示电流。电池的充放电功能可由按键设定,两种功能间可自动转换。

1 方案论证与选择

1.1 主电路拓扑的选择

方案1:采用隔离的双向全桥DC-DC变换器

用移相软开关控制方式实现桥臂的零电压开关,对功率器件的电流/电压的应力小,适用于高压、大功率场合。主要优点为控制方法较为简单,且可以通过引入有源钳位电路、无源谐振电路和饱和电感使全部功率开关管均工作在软开关状态;缺点为环流能量较大,且由于主要使用变压器漏感传递能量,降低了变换器效率,增加了功率变压器的设计成本。

方案2:采用非隔离双向Buck-Boost DC-DC变换器

该拓扑结构简单、可靠性高、易于控制、所用器件少、重量轻、体积小,用MOSFET代替传统的二极管整流,减少了导通损耗和整流损耗,无论是工作在Buck状态还是Boost状态,均能获得很高的效率。

综合考虑,采用方案2。

1.2 控制方案论证与选择

方案1:采用软开关谐振技术

利用变换器中元器件间的谐振来实现开关管的零电压开关,减少开关噪声和开关损耗,系统效率高。但此方法增加了辅助开关管和谐振电感,使设备体积变大,重量增加,且易受其杂散电容的影响,较难控制。

方案2:采用同步整流技术

用可控MOSFET代替传统的二极管整流,减少导通损耗与整流损耗,有效地提高了系统效率。且单片机只需产生两路互补的PWM控制信号,易于控制和系统的调试。但开关频率不宜过高,否则会产生较大的开关尖峰,输出电压纹波大。

综合考虑,采用方案2。

1.3 驱动方式的论证与选择

方案1:变压器隔离驱动

通过电-磁-电的变换实现隔离驱动。但变压器不容易制作,参数设计不当会产生振荡,设备体积大,增加了重量。该方案优点是很容易产生相位互补的两路隔离驱动信号,不需要考虑Buck/Boost变换器两个开关管不同驱动电路的悬浮供电问题。

方案2:光耦隔离驱动电路

使用带光耦隔离的驱动电路芯片,输入控制信号与输出驱动信号电路间互相隔离,隔断主电路高电压部分与微处理器的直接连接。该方案电气绝缘能力和抗干扰能力强,可靠性高,操作简单和通用性强。缺点是需要悬浮的自举电源。

方案3:采用MOS管自举型驱动器

该芯片能输出两路独立互补的PWM波,驱动电流达4 A,开关速度快,但驱动回路未与功率板隔离,干扰大。

综合以上三种方案,采用方案2。

2 电路与程序设计

根据题目及任务要求,设计的变换电路系统框图如图1所示。采用STM32F103ZET6单片机作为核心控制器,利用内部的集成12位A/D分别对双向DC-DC变换器两端的电流I1和I2以及电压U1和U2进行采样。通过产生两路互补的PWM信号来控制开关管,实现对电池充放电控制以及自动切换、充放电电流的大小控制和过充保护。考虑到系统需要单片机作为辅助,且切换逻辑较为复杂,因此考虑不使用硬件电路输出PWM而使用单片机生成PWM,采用PID数字闭环控制对电压、电流进行精确的反馈控制,并且测量、切换、控制、显示一体完成,能够大量减少重量,简化系统结构,提高稳定性。

图1 系统框图

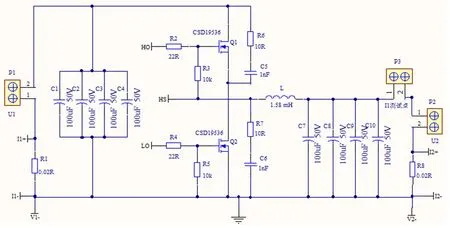

2.1 双向DC-DC主电路设计

主电路采用基于同步整流的非隔离Buck-Boost变换拓扑,选用低导通电阻的N-MOS管(CSD19536KCS)作为开关管,设计的主电路如图2所示。场效应管驱动电路使用TLP250为核心器件,上桥臂需用到自举电路供电,电路如图3所示。

图2 同步整流非隔离Buck-Boost电路

图3 驱动电路

2.2 电流、电压信号测量电路设计

测控电路由电流检测电路(图4(a))、电压检测电路(图4(b))和STM32单片机最小系统组成,具体电路如图4所示。电流检测电路由0.02 Ω的采样电阻和INA282组成。INA282是一款专用电流采样芯片,其增益为50。考虑到单片机A/D的采样范围为0~3.3 V,采样电阻阻值为Rs=20 mΩ,反馈电压为:VIFB=50×Rs×I,满载(2A)时电阻上功耗为80 mW,效率损失很小。

电压检测电路由电阻分压电路和隔离运放AD8552组成。在嵌入式系统的A/D输入端,使用两个二极管1N4148和3.3 V电源的正极及负极相连接,完成限幅功能,保护输入端免受过压冲击损坏。使用电阻与电容设计低通滤波器进行滤波。

(a)电流检测电路

(b)电压检测电路图4 信号取样放大电路

2.3 软件设计

系统的程序由两部分构成:主函数循环和Timer1定时器中断服务程序。程序流程图如图5 所示。

(a)主程序 (b)定时器中断程序图5 程序流程图

主程序负责人机交互,显示并设定系统的输出参数和状态。Timer1定时器的中断服务函数内,采集系统的输入输出电流和电压,并根据系统当前的状态采取相应的闭环控制。通过PID算法稳定设定的电流值或电压值并分析参数,发现过充后立即停止充电。由于系统采用了软件补偿网络、数字校准技术和PID控制算法进行电压闭环和电流闭环,所以系统灵活性高,控制精确,稳定性好。

3 系统方案与测试结果

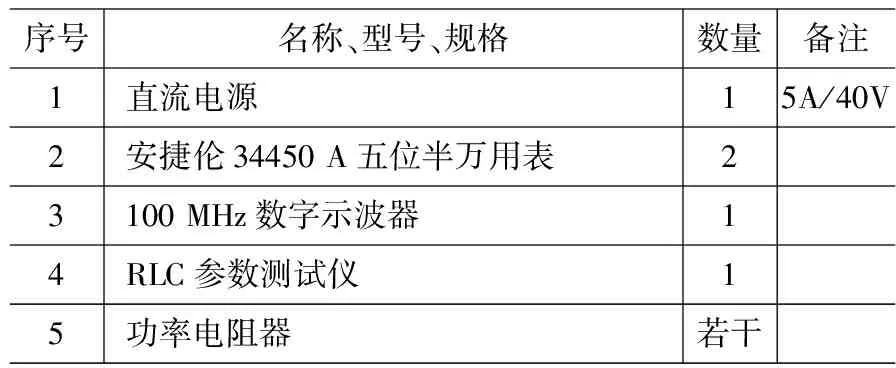

3.1 测试仪器

系统测试使用的仪器如表1所示。

表1 测试仪器

3.2 测试方法与测试结果

测试电路如图6所示。

图6 测试电路

1)基本要求部分

(1)充电模式下,U2=30 V,测试充电电流I1(控制精度)。

测试方法:在1~2 A范围内,按键控制I1以0.01 A步进,并记录I1(实测值)、I10(设定值)于表2中。

表2 记录测试值

结论:电流控制误差低于0.833%。

(2)测试充电电流I1的变化率测试。

测试方法:I1=2 A,U2在24~36 V范围内变化,并记录I1、U2于表3中。

表3 记录测试值

结论:充电电流I1的变化率为0.95%。

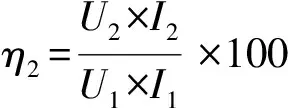

(3)测试充电模式效率

测试方法:I1=2 A,U2=30 V,并记录I1、I2、U1、U2。

(3)

结论:给定条件下的充电模式效率为98.08%。

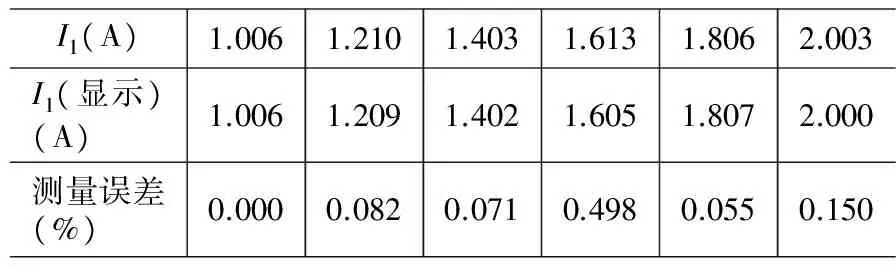

(4) 电流测量精度测试

测量方法:I1=1~2 A,并记录I1、I10在1~2 A范围内变化,并记录I1、I1(显示)于表4。

表4 记录测试值

结论:电流测量误差低于0.498%。

(5)测试过充保护。

测试方法:I1=2 A,调节滑线变阻器至停止充电,并记录U1。

结论:过充保护阈值为23.8 V,误差为0.2 V。

2)发挥部分

(1)测试放电模式效率

测试方法:断开S1,接通S2,保持U2=30±0.5 V,并记录I1、I2、U1、U2。

(4)

结论:给定条件下的放电模式效率为96.3%。

(2)测试自动切换模式

测试方法:接通S1、S2,断开S3,Us在32~38 V范围内变化,并记录Us、U2于表5。

表5 记录测试值

结论:双向DC-DC电路能够自动转换工作模式并保持U2误差在±0.2 V内。

(3)测量系统重量

测试方法:用电子秤称重,并记录重量。

结论:双向DC-DC变换器、测控电路与辅助电源三部分的总重量为389 g,满足设计要求。

4 结语

本系统以STM32F103ZET6单片机为控制核心,设计并制作了双向DC-DC变换电路,其主电路拓扑为同步整流式非隔离Buck-Boost电路,运用到的核心技术为软件补偿网络、数字校准技术和PID数字闭环控制。系统能量可双向流动,并且具有过充报警功能。充电(Buck)模式转换效率高达98%,电流控制精度高。放电(Boost)模式转换效率高达96.3%。系统能自动转换工作模式并保持U2=30±0.2 V。整个系统经过测试稳定可靠,完成了任务要求的所有功能,各项指标均超出了任务要求。

[1] 刘娜,王章瑞.用于储能系统的双向DC/DC变换器的研究[J].天津:仪器仪表用户,2012(03):39-41.

[2] 张方华.双向DC-DC变换器的研究[D].南京:南京航空航天大学,2005.

[3] 宋鹏,张逸成,姚勇涛.平均电流控制法在电动汽车用DC-DC变换器中的应用[J].上海:低压电器,2004(05).

[4] 张占松,蔡宣三.开关电源的原理与设计[M].北京:电子工业出版社,1998.

[5] 王兆安,黄俊.电力电子技术[M].4版.北京:机械工业出版社,2000.

Design of Bi-directional DC-DC Conversion Circuit

DONG Zhao-hui, SHAN Chang-hong, CHEN Wen-guang

(CollegeofElectricalEngineering,NanhuaUniversity,Hengyang421001,China)

A bi-directional DC-DC conversion circuit is designed by using a non-isolated Buck-Boost circuit as a main circuit, using synchronous rectification technology with STM32F103ZET6 microcontroller core in this paper. The use of software compensation networks, digital calibration technology and PID control algorithm enables the system control and grants high accuracy. Battery charge and discharge mode has high efficiency and can automatically switch.The entire system structure is simple, the man-meachine interface is friendly, operation is stable and reliable.

DC-DC; synchronous rectification; STM32F103ZET6

2016-06-16;

2016-08-09

董招辉(1980-),女,硕士,讲师,主要从事电子技术理论教学、电力电子技术研究工作,E-mail:dongzhaohui1@126.com

TM46

A

1008-0686(2017)03-0114-04