硬质合金微坑车刀切削304不锈钢残余应力有限元仿真*

2017-09-08蒋宏婉邹中妃

占 刚,何 林,蒋宏婉,邹中妃

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州师范学院,贵阳 550018;3.贵州电子信息职业技术学院,贵州 凯里 556000)

硬质合金微坑车刀切削304不锈钢残余应力有限元仿真*

占 刚1,3,何 林2,1,蒋宏婉1,邹中妃1

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州师范学院,贵阳 550018;3.贵州电子信息职业技术学院,贵州 凯里 556000)

为了研究硬质合金微坑车刀对304不锈钢表面残余应力的影响规律,采用有限元仿真平台建立二维切削模型,用不同切削参数车削304不锈钢,得到切削参数对切削力、切削温度及残余应力分布的影响规律。研究结果表明:表面残余拉应力和里层残余压应力随切削速度的增大均先增大后减小,而随着进给量的增大,表面残余拉应力逐渐减小,里层残余压应力逐渐增大。

残余应力;有限元模拟;304不锈钢

0 引言

金属切削加工过程中的高温、高热和大塑性变形会在已加工表面形成残余应力[1-2]。残余拉应力会降低零件的抗疲劳强度能力,导致零件在使用过程中的不稳定性[3]。残余应力的研究受到国内外学者的广泛关注[4-6]。李建楠等[7]建立正交切削有限元模型,研究了切削速度、切削厚度和刀具参数对316L钢的表面残余应力分布规律。刘二亮等[8]研究了车刀涂层对残余应力的影响。李万钟等[9]采用有限元方法研究了硬态切削轴承钢GGr15的残余应力分布。孙雅洲等[10]用有限元方法研究了不同切削参数和刀具角度车削航空铝合金Al2Al2的残余应力分布,并进行了实验验证。孟龙晖等[11]运用X射线结合有限元分析方法分析了用不同切削参数车削TC4对表面残余应力的影响。以上成果大多从切削参数、刀具角度、涂层等对残余应力展开研究,少有针对自主设计刀具性能研究角度来展开。本文针对自主设计硬质合金微坑车刀,通过有限元仿真方法,以304不锈钢已加工表面残余应力为研究对象,分析切削参数对残余应力的影响规律。

1 有限元模型

本文以自贡硬质合金工具厂304不锈钢专用硬质合金原车刀为基础,如图1a所示,在保证刀具制造精度、主切削刃强度和微坑涂层结合力条件下,经改进设计可转位新型微坑车刀如图1b所示,微坑边缘距主切刃0.34 mm,距副切刃0.28 mm,微坑长为1.17 mm,宽为0.75 mm,最大微坑深度为0.1 mm;图1c为新型微坑车刀微坑放大图。采用Third Wave AdvantEdge二维切削作为有限元仿真平台,材料本构模型为仿真平台自带的Power-Law本构模型,模型材料从材料库中选用304不锈钢,刀具采用自主设计硬质合金微坑车刀,刀具材料为Carbide-Grade-K,涂层材料为TiAlN,厚度为0.005mm,刀具前角为8°,后角为7°,有限元模型如图2所示。

(a)原车刀 (b)新型微坑车刀 (c) 微坑放大图图1 原车刀和新型微坑车刀

图2 有限元模型

2 有限元模拟结果及分析

对切削力和切削温度有影响的因素也会产生残余应力,一般来说,产生残余应力有三个方面的原因:①机械载荷引起的应力;②热载荷引起的应力;③相变引起的应力。对于金属切削来说,机械载荷和热载荷是引发残余应力的主要原因[12]。

为研究切削参数对残余应力的影响机理,首先研究切削参数对切削力和切削温度的影响规律。图3为切削速度对切削力的影响规律,由图3可以看出,随着切削速度的增加切削力Fx和Fy均呈增加的趋势,当速度超过150m/min之后,切削力Fx和Fy又均呈急剧减小的趋势。

(a)Fx随切削速度的变化 (b)Fy随切削速度的变化图3 切削速度对切削力的影响

图4为进给量对切削力的影响,随着进给量的增大,切削力Fx和Fy均呈接近线性增加的趋势。

(a)Fx随进给量的变化 (b)Fy随进给量的变化图4 进给量对切削力的影响

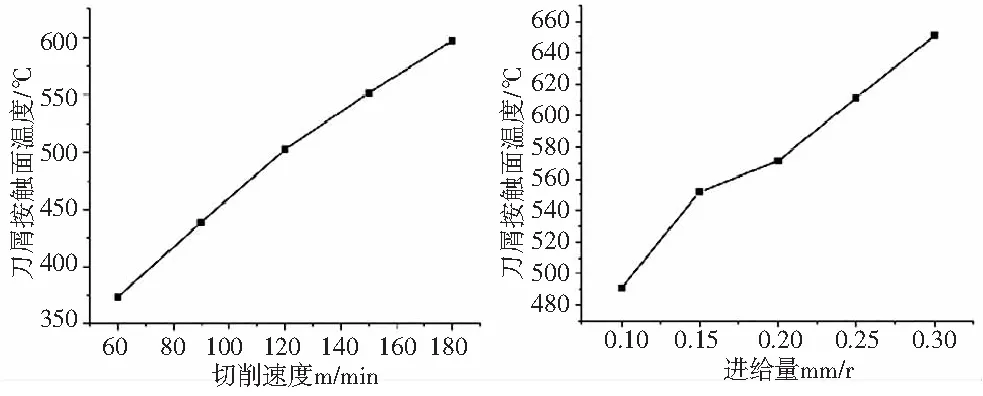

图5为切削参数对刀屑接触面温度的影响,随着切削速度的增大,刀屑接触面温度呈接近线性增加的趋势。随着进给量的增大,刀屑接触面温度呈较小波动上升的趋势。

(a)切削温度随切削速度的变化 (b)切削温度随进给量的变化图5 切削参数对切削温度的影响

X方向的残余应力σxx是切削速度方向的残余应力,为工件表层的主要应力,Y方向的残余应力σyy是垂直于切削表面的残余应力,相对较小,大部分研究都忽略Y方向的残余应力场,将X方向的应力σxx默认为工件的残余应力[13]。

切削速度对工件表层残余应力的影响如图6a所示,工件的残余拉应力在表层迅速下降转化为压应力,并在300~400μm之间达到最大值,随着距表面深度的进一步增加而逐步减小,应力逐渐恢复到零附近,切削速度对应力层深度的影响不大。进给量对工件表层残余应力的影响如图6b所示,同样工件的残余拉应力在表层迅速下降转化为压应力,并在300~400μm之间达到最大值,随着距表面深度的进一步增加而逐步减小,应力逐渐恢复到零附近,由图6b还可以看出,随着进给量的增大,应力层的深度有逐步加大的趋势。

(a)残余应力σxx随切削速度的变化 (b)残余应力σxx随给进量的变化图6 残余应力σxx随切削参数的变化

切削速度对工件表面残余应力的影响如图7a所示,在工件的已加工表面残余应力均为拉应力,当切削速度由60m/min增大到120m/min过程中,表面残余拉应力呈现缓慢增加的趋势;当切削速度由120m/min增大到150m/min过程中,残余拉应力呈现较大幅度的增加;而当切削速度超过150m/min之后,表面残余拉应力出现较大幅度的下降。

切削速度对工件里层最大残余应力的影响如图7b所示,在工件里层最大残余应力均为压应力,同样当切削速度由60m/min增大到120m/min过程中,里层最大残余压应力呈现缓慢增加的趋势;当切削速度由120m/min增大到150m/min过程中,里层最大残余压应力呈现较大幅度的增加;而当切削速度超过150m/min之后,里层最大残余压应力出现减小的趋势。

(a)表面残余应力随切削速度的变化 (b)里层残余应力随切削速度的变化图7 残余应力σxx随切削速度的变化

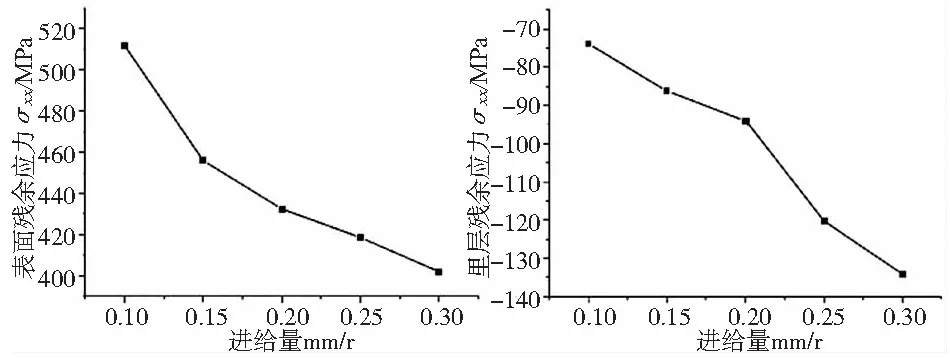

进给量对表面残余拉应力的影响如图8a所示,随着进给量的增加,表面残余拉应力总体下降。当进给量由0.1mm/r增加到0.15mm/r的过程中,表面残余拉应力出现了较大幅度的下降;当进给量由0.15mm/r增加到0.3mm/r的过程中,表面残余拉应力的下降趋势较为缓慢。

进给量对里层最大残余压应力的影响如图8b所示,随着进给量的增加,里层最大残余压应力总体呈现增加的趋势。当进给量由0.1mm/r增加到0.2mm/r的过程中,里层最大残余压应力较为缓慢的增加;当进给量由0.2mm/r增加到0.25mm/r的过程中,里层最大残余压应力出现较大幅度增加;而后,随着进给量的进一步增加,里层最大残余压应力继续较为缓慢的增加。

(a)表面残余应力随进给量的变化 (b)里层残余应力随进给量的变化图8 残余应力σxx随进给量的变化

在304不锈钢切削过程中,随着切削速度的增大,切削力逐渐升高,工件在越来越大的机械应力作用下,材料在切削速度方向上受挤压变形程度越大,工件表层材料在弹性变形恢复时受到里层材料牵制越大;同时,随着切削速度的增大,切削温度逐渐增大,工件材料受热膨胀,刀屑接触界面相比较里层材料有更高的温度,温度的不均匀分布使得金属材料有不同的变形程度,温度越高的部位,变形越大;而在完成切削之后,工件冷却至室温的过程中,表层散热较快,里层金属由于304不锈钢的热传导系数低,热量不易传出,表层金属材料的体积收缩收到里层金属的牵制;因此,在此过程中金属材料在热力耦合作用下,已加工表面产生越来越大的残余拉应力,而在里层产生越来越大的残余压应力。随着切削速度的进一步增大,当超过150m/mim之后,切削温度进一步上升,工件材料受到的热软化效应超过加工硬化效应,工件材料的强度和硬度减小,切削力降低,金属材料受到的挤压变形减小,表层金属材料受到里层材料的牵制作用减小;同时,由于切削力减小而使得塑性变形区域减小,从而产生较少的切削热;因此,在力热耦合作用下,已加工表面的残余拉应力和残余压应力均呈减小的趋势。随着进给量的增大,参与切削的切削刃长度增加,切削力逐渐增大,切削温度也逐渐升高,同理,在热力耦合作用下,已加工表面产生越来越大的残余拉应力,而在里层产生越来越大的残余压应力。

3 结论

本文采用专业切削有限元模拟软件Third Wave AdvantEdge建立二维切削模型,设计合理的实验进行有限元模拟,综合考虑机械载荷和热载荷对残余应力的影响,本文主要得出如下结论:

(1)表面残余拉应力和里层残余压应力随切削速度的变化和切削力随着切削速度的变化有相同的规律,均呈先增大后减小的趋势。

(2)随着进给量的增大,表面残余拉应力呈现逐渐减小的趋势,里层残余压应力呈现逐渐增大的趋势。

(3)对比切削速度和进给量对残余应力的影响,切削速度对表面残余拉应力的影响更大,进给量对里层残余压应力的影响更大。

(4)综合考虑切削参数对残余应力的影响,宜选取较大切削速度来降低表面残余拉应力,选取较小进给量来降低里层残余压应力,推荐切削参数为vc=180m/min,f=0.2mm/r。

[1] 周泽华.金属切削原理[M].上海:上海科学技术出版社,1993.

[2] 王栋,林强,赵晶晶,等. 42Cr Mo4 钢切削表面残余应力研究[J].机械设计与制造,2014(7):106-108.

[3] 张颖琳,陈五一.镍基高温合金铣削加工的残余应力研究[J].航空制造技术,2016(3):42-47.

[4] 徐青山,郭旭红,万东东.基于DEFORM3D的ADI切削力有限元仿真[J].机械设计与制造,2013(2):35-38.

[5] Umbrello D, Hua J, Shivpuri R. Hardness-based flow stress and fracture models for numerical simulation of hard machining AISI 52100 bearing steel[J]. Materials Science and Engineering A, 2004, 374(1/2):90-100.

[6] Meng L H, He N, Yang Y F, et al. Method for Measuring Residual Stresses Induced by Boring in Internal Surface of Tube and Its Validation with XRD Method[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2014, 31(5): 508-514.

[7] 李建楠,肖林京,郭培燕.不锈钢切削表面残余应力的模拟[J].机械设计与制造,2007(10):86-88.

[8] 刘二亮,宁世友,邱峰,等.复杂槽型刀片车削时表面残余应力有限元仿真与试验[J].航空制造技术,2016(6):96-99.

[9] 李万钟,屈健康,李娜娜,等.硬态切削表面残余应力分析研究[J].航空制造技术,2015(6):64-68.

[10] 孙雅洲,刘海涛,卢泽生.基于热力耦合模型的切削加工残余应力的模拟及试验研究[J].机械工程学报, 2011,47(1):187-193.

[11] 孟龙晖, 何宁, 杨吟飞, 等. 薄壁 Ti6Al4V 管件采用不同车削参数加工引起的表面残余应力的测量[J].稀有金属材料与工程, 2015,44(10):2381-2386.

[12] 樊宁,陈明,郭培全. 刀具前角对加工残余应力的影响分析[J].组合机床与自动化加工技术,2009(5):100-102.[13] 周芳娟.304不锈钢切削加工表面特性的研究[D].武汉:华中科技大学,2014.

(编辑 李秀敏)

Finite Element Simulation of Residual Stress in 304 Stainless Steel by Cemented Carbide Micro Pits Tool

ZHAN Gang1,3, HE Lin2,1,JIANG Hong-wan1,ZOU Zhong-fei1

(1.College of Mechanical Engineering,Guizhou University,Guiyang 550025,China;2. Guizhou Normal College, Guiyang 550018,China)

In order to study the influence of tool carbide micro pits on surface residual stress of 304 stainless steel, a two-dimensional cutting model using the finite element simulation platform with different cutting parameters in turning 304 stainless steel, cutting parameters on cutting force, cutting temperature and residual stress distribution was investigated. The results show that the surface residual tensile stress and residual stress layer increases with the increase of cutting speed increased and then decreased with the increasing of the amount of feed, the surface residual tensile stress gradually decreases in the residual stress layer increases gradually.

residual stress; finite element simulation; 304 stainless steel

1001-2265(2017)08-0037-03

10.13462/j.cnki.mmtamt.2017.08.009

2017-01-25;

2017-03-08

国家自然科学基金资助项目(51265005,51665007);教育部博士点基金(20125201110001)

占刚(1979—),男,湖北京山县人,贵州大学副教授,博士,研究方向为刀具创新设计研究,(E-mail)zhangangbmw@163.com;通讯作者:何林(1965—),男,四川盐亭县人,贵州大学教授,博士生导师,研究方向为刀具创新设计、摩擦与表面工程研究,(E-mail)helin6568@163.com。

TH142;TG51

A