棉桶更换机器人前臂有限元分析及拓扑优化*

2017-09-08单铭志杨前明邵长新刘启强

单铭志,杨前明,邵长新,刘启强

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.青岛东昌纺机制造有限公司,山东 青岛 266540)

棉桶更换机器人前臂有限元分析及拓扑优化*

单铭志1,杨前明1,邵长新2,刘启强2

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.青岛东昌纺机制造有限公司,山东 青岛 266540)

由于复合机器人受AGV承载、锂电电源功耗与自重设计限制,4轴机器人设计轻量化是其关键。前臂是棉桶更换复合机器人关键部件之一,文章以此为研究对象,在考虑满足设计强度、刚度的条件下,以前臂结构轻量化为首要设计考虑因素,建立前臂实体三位模型,利用有限元分析软件ANSYS对前臂做静力学分析,获得危险工况下的应力和位移变化特性;采用OptiStruct软件对前臂进行拓扑优化,依据拓扑优化结果完成前臂结构的改进设计,并对优化后的模型做静力学分析。研究结果表明,优化后的设计方案最大应力、位移均有所减小;在满足强度、刚度设计要求的情况下,前臂重量减少18.4%,较好地实现了前臂轻量化目标,为课题后续产品研制提供了技术支持,也为同类技术产品设计提供了借鉴。

棉桶更换;机器人;ANSYS;有限元分析;拓扑优化

0 引言

我国纺织行业的劳动密集型、高温度、高湿度和高噪声与劳动力季节性紧缺、成本相对较高是制约纺织行业效益与产品质量的两个瓶颈。本文提出了一种用于棉桶搬运更换作业的机器人。文献资料研究表明,用于解决棉纺车间棉桶搬运更换作业的技术原理方法未见报道。

棉桶更换机器人是由AGV和码垛机器人复合而成,由于受AGV承载、锂电电源功耗与自重设计限制,在满足强度刚度前提下复合机器人具有良好的轻质量是其良好性能的重要考核指标之一。文献[1]为减小AGV自重系数,对车身骨架进行拓扑优化设计实现了等强度、轻量化的设计目标。文献[2]为解决因装载机变速箱体笨重导致材料和能源浪费的问题,对箱体进行拓扑优化设计达到了减重和提高可靠性的目的。文献[3]为提高机器人臂部静动态特性且降低自重,对L臂进行拓扑优化设计在轻量化的基础上提高了静动态特性。本文在有限元分析的基础上兼顾前臂强度、刚度和轻量化的要求,将拓扑优化方法应用于棉桶更换机器人前臂轻量化设计。

1 机器人结构与工作原理

本文所研究棉桶更换机器人整体三维结构模型如图1所示。机器人主要由AGV小车和码垛机器人组合而成。AGV小车用于完成在棉纺车间中导向和行走。码垛机器人是四自由度的双平行四边形码垛机器人,用于完成棉桶的搬运和更换作业,其四个自由度为:腰部的回转、后臂的前后运动、前臂的俯仰、末端抓手的旋转运动。

1.AGV小车 2、3、5、6.棉桶 4.码垛机器人图1 棉桶更换机器人

2 前臂有限元分析

有限元分析在用于机器人结构强度、刚度分析与验证以及优化设计方面获得普遍应用,对首台样机的前期设计尤为重要。针对前臂结构设计及其轻量化问题的解决方案是本文研究的关键技术。

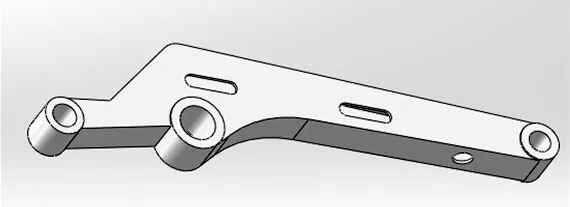

2.1 前臂实体模型建立

在ANSYS软件中获得前臂实体模型有两种途径,一是采用三维建模软件建立前臂实体模型后导入ANSYS软件中,二是采用ANSYS自带的建模功能直接建立前臂实体模型。鉴于在ANSYS中建立实体模型比较繁琐,采用三维建模软件SolidWorks建立前臂实体模型。在建模过程中,去除对分析精度影响较小的圆角、倒角等特征,简化与分析意图无关的细节[4]。建立的前臂三维实体模型如图2所示。

图2 前臂实体模型

2.2 前臂有限元模型

前臂材料选用铝镁合金,在前臂实体模型上设置材料属性,材料性能参数如表1所示。定义单元类型为solid187。采用自由网格划分技术对前臂实体模型进行网格划分,网格划分完成后共生成单元161860个,节点88401个,获得前臂有限元模型如图3所示。

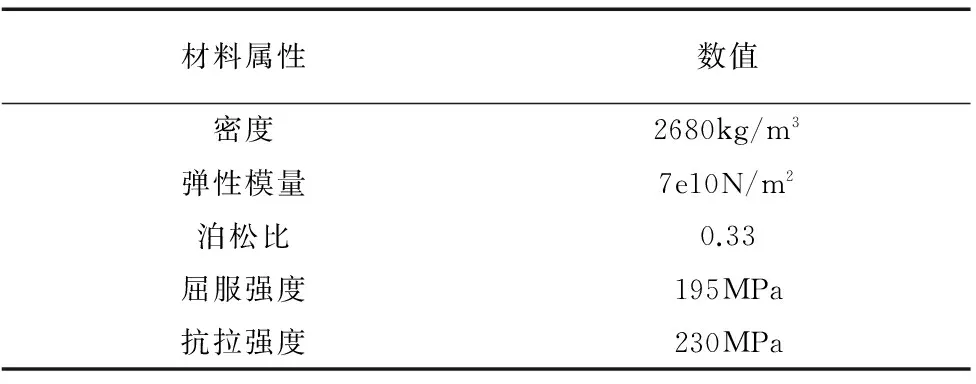

表1 前臂材料性能参数

图3 前臂有限元模型

2.3 施加载荷并求解

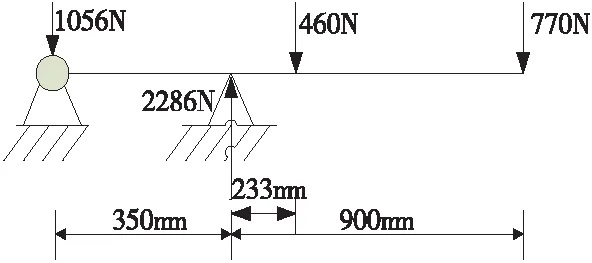

棉桶更换机器人作业时,当后臂处于垂直,前臂处于水平位置时,末端抓手因结构受力变形所产生的位移量最大,前臂处于最恶劣的工况,所以选择该姿态对前臂进行受力分析[5]。由机器人原始设计参数知抓取载荷质量为40kg,腕部和末端抓手的质量为37kg,前臂的质量为46kg,其重心位于距离前后臂连接处233mm处。棉桶更换机器人受力简图及结构尺寸如图4所示。由前臂受力分析,根据力和力矩平衡得到方程:

(1)

1.曲柄连杆 2.前臂连杆 3.前臂 4.后臂图4 机器人受力简图及结构尺寸

由式(1)计算可得各力的值,其中前臂的重力G前=460N,负载、腕部和末端抓手的重量G末=770N,求解得前臂连杆对前臂的拉力F拉=1056N,后臂对前臂的支持力F后=2286N。前臂受力简图如图5所示。

图5 前臂受力简图

2.4 分析求解

根据上述对前臂的受力分析和载荷计算结果,在ANSYS软件中在前臂模型相应位置添加位移约束与载荷,分析求解获得前臂应力与位移云图,如图6、图7所示。

图6 前臂应力云图

图7 前臂位移云图

分析图6可知,前臂应力集中主要发生在后臂和前臂连接处及左右侧板上的减重孔处,最大应力值为21.5MPa,其值远小于铝镁合金屈服强度195MPa。因此,虽然局部出现应力集中,但均小于铝镁合金屈服强度,所以前臂结构强度满足要求。

分析图7可知,最大位移出现在前臂与腕部连接部分,最大值为0.325mm。与前臂长度相比,前臂的变形量可以忽略,因此能够满足棉桶搬运更换作业精度要求。

3 拓扑优化

由上述分析结果可知,前臂的强度、刚度满足使用设计要求且富余量较大,但质量相对较重。另一方面,受AGV小车承载能力的限制,希望前臂质量相对较轻。拓扑优化是在优化空间内寻找材料最佳分配,实现结构轻量化,提高动静态性能的结构优化方法[6-8]。因此,为减小前臂的重量本文采用拓扑优化方法对前臂进行优化分析[9]。

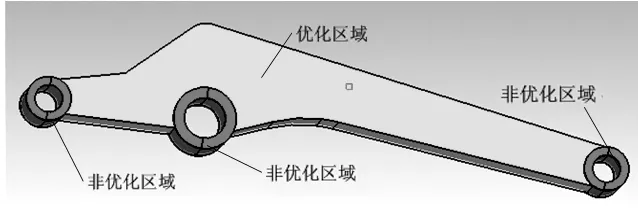

3.1 定义前臂设计空间及相关参数

在对前臂优化设计时,考虑到前臂对结构尺寸及安装布置的要求,避免因优化后前臂结构改变使其安装时与其它零部件发生干涉,将前臂与前臂连杆、后臂、腕部连接部分设置为非优化区域,其结构尺寸不允许发生变化。其余部分设置为优化区域,如图8所示。

图8 前臂优化区域和非优化区域

在Hypermesh软件中创建前臂有限元模型,如图9所示。为获得较高的计算精度,实体单元采用六面体网格。为方便施加载荷,模型中前臂与其它部件连接处创建刚性单元rbe2[10]。同时,前臂有限元模型已定义材料属性。

图9 前臂基结构有限元模型

在模型上施加载荷和约束,创建载荷步。同时设置拓扑优化设计变量、响应、约束条件及目标函数等优化参数[11]。

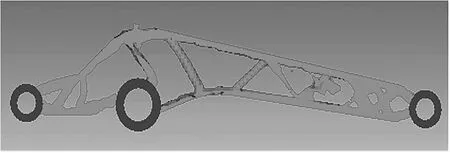

3.2 拓扑优化结果及三维模型的重建

在optistruct软件中对前臂进行拓扑优化迭代计算,前臂体积与迭代次数的变化关系曲线如图10所示。

图10 前臂体积与迭代次数变化关系曲线

分析图10可知,本次优化经过30次迭代后计算收敛,每进行一次迭代计算,前臂体积均有所减小,且前8次变化剧烈,从第9次到第30次迭代,前臂体积变化比较平缓。最终,前臂体积由1.6×107mm3减小至2.5×106mm3,体积降幅达84.38%,优化效果明显。

图11为求解计算后前臂拓扑优化密度云图,由图可知,前臂上板和腹板的厚度变大,前臂两侧板中减重孔形状和分布得到优化,并在前臂内部设置加强筋板。拓扑优化结果反映出前臂的最佳传力路径和前臂材料的最佳分布。

图11 前臂拓扑优化结果

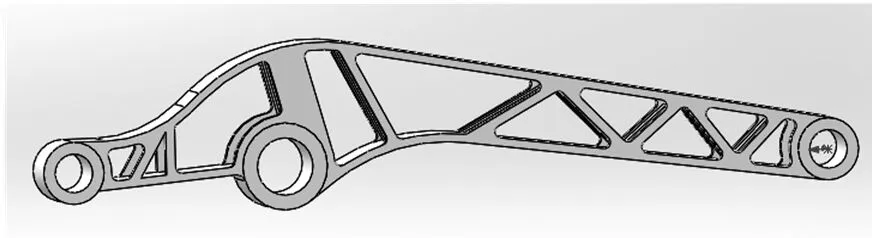

采用Ossmooth工具,将拓扑优化结果以IGES格式的三维模型输出[12],在此基础上对前臂模型进行修改,使前臂结构易于加工制造,修改后得到前臂优化后的设计方案如图12所示。

图12 前臂优化方案

与优化前结构相比,前臂上板和腹板的厚度由8mm变为13mm;前臂两侧板由加强筋板替代,减重孔的形状和分布得到优化;优化后前臂内部设置加强筋;优化后前臂质量为37.5kg,相比优化前质量46kg,实现减重18.4%。

3.3 分析验证

优化后的设计方案中,前臂上板、腹板厚度变大,减重孔的形状和分布得到优化,且内部设置加强筋。为验证优化后设计方案的合理性对其进行静力学分析,得到优化后前臂应力云图及位移云图如图13、图14所示,并将优化前后的分析结果进行对比,如表2 所示。

图13 优化后前臂应力云图

图14 优化后前臂位移云图

表2 前臂优化前后参数对比

进一步对优化前后结果分析,可以获得以下结论:

①分析图13可知,优化后的设计方案应力集中主要发生在前臂和后臂连接处,最大应力值为20.7MPa,与优化前21.5MPa相比减小了3.7%,但其值远远小于铝镁合金的屈服强度195MPa,所以优化后的设计方案整体结构强度满足设计要求。

②分析图14可知,新设计方案最大位移出现在前臂与腕部连接部分,最大位移值为0.252mm,与优化前0.325mm相比减小了22.5%,满足机器人作业精度要求且提高了控制精度。

③与原设计方案相比,优化后的设计方案最大应力、位移均有所减小;在强度、刚度满足使用要求的前提下,前臂重量减少18.4%,更好地实现了轻量化,优化效果明显。

4 结论

本文以棉桶更换机器人的前臂为研究对象,对其进行静力学分析和拓扑优化,依据拓扑优化结果完成前臂结构的改进设计,并对优化后的设计方案进行分析验证。

(1)采用SolidWorks对前臂进行建模,应用有限元分析软件ANSYS对前臂进行静力学分析,分析结果表明前臂最大应力值为21.5MPa,其值远小于铝镁合金的屈服强度195MPa,前臂结构强度满足要求,最大位移值为0.325mm,满足棉桶搬运更换作业精度要求。

(2)为获得更小的前臂质量,以静力学分析结果作为拓扑优化的理论依据,运用optistruct软件对前臂进行拓扑优化,依据拓扑优化结果对前臂结构进行改进设计,获得优化后的设计方案,优化后的前臂重量减少18.4%,实现了轻量化,优化效果明显。

(3)为验证优化后设计方案的合理性,对其进行静力学分析,分析结果表明,优化后的设计方案最大应力值为20.7MPa、最大位移值为0.252mm,与优化前相比均有所减小,其强度、刚度均满足设计要求且富余量很大。

[1] 吴斌,钱晓明,武星,等.自动导引车骨架结构优化设计[J].中国机械工程,2014,25(19):2653-2657.

[2] 覃频频,吴慧,洪旗,等.装载机变速箱体拓扑分析与多目标尺寸优化[J].机械设计与制造,2014(11):109-111.

[3] 王春华,安达,赵东辉.工业机器人臂部静动态多目标拓扑优化设计研究[J].机械科学与技术,2016,35(2):241-246.

[4] 李清伟.焊接机器人大臂有限元分析及拓扑优化[J].组合机床与自动化加工技术,2014(11): 63-65.

[5] 李伟光,刘建华. 基于ANSYS的工业机器人小臂有限元静态分析[J].制造技术与机床,2010(5):61-63.

[6] Stolpe M,Svanberg K. An interpolation model for minimum compliance topology optimization [J]. Structural and Multidisciplinary Optimization,2001,22(2):116-124.

[7] Rozvany G I N. Aim,scope,methods,history and unified terminology of computer-aided topology optimization in structural mechanics [J]. Structural and Multidisciplinary Optimization, 2001,21(2):90-108.

[8] BendsØe M P, Sigmund O .Material interpolation schemes in topology optimization [J]. Archive of Applied Mechanis, 1999,69(9-10):635-654.

[9] 张博,袁清珂,黄俊钦,等.注塑机械手臂的静力分析与拓扑优化[J].机械设计与制造,2015(8):246-249.

[10] 张孝明,刘树华,彭克侠,等.某迫击炮座钣拓扑优化设计[J].兵器装备工程学报,2016,37(4):33-36.

[11] 洪清泉,赵康. Optistruct&Hyperstudy理论基础与工程应用[M].北京:机械工业出版社,2012.

[12] 聂春戈,李晓峰,兆文忠.高速转向架轴箱转臂结构拓扑优化设计[J].机械设计,2007,24(6):58-60.

(编辑 李秀敏)

The Finite Element Anslysis and Topological Optimization Design for Cotton Barrel Replacement Robot’s Forearm

SHAN Ming-zhi1,YANG Qian-ming1,SHAO Chang-xin2,LIU Qi-qiang2

(1.College of Mechanical and Electronic Engineering, Shandong University of Science and Technology, Qingdao Shandong 266590,China;2.Qingdao Dongchang Textile Machine Manufacturing Co., Ltd., Qingdao Shandong 266540, China)

4-axis robot design lightweight is the key due to the composite robot is limited by AGV carrying capacity, the power consumption of lithium battery and self-weight design. The forearm is one of the key parts of the cotton barrel replacement robot. The three-dimensional model of the Robot forearm has been established taking into account the overall design to meet the premise robot strength and stiffness, and taking the lightweight of forearm structure as the primary design considerations in this paper taking the forearm as the research object. The forearm statics analysis has been finished using the finite element software of ANSYS the characteristics of stress and displacement change under dangerous conditions also been obtained; The topology optimization of forearm has been carried out by optistruct and the improved design of the structure of the forearm has been achieved according to the topology optimization results the static analysis of the optimized model also been made. Research results show that the maximum stress and displacement of the optimized design scheme have been reduced; The weight of the forearm has been decreased by 18.4% and better to achieve the light weight goal of the forearm under the condition of meeting the design requirement of strength and stiffness. This study provided technical support for the follow-up product development of the subject and also provided a reference for design of similar technology products.

cotton barrel replacement; robot; ANSYS; finite element analysis; topology optimization

1001-2265(2017)08-0025-04

10.13462/j.cnki.mmtamt.2017.08.006

2016-10-06

青岛市科技计划项目(QDKJX-201305-066)

单铭志(1990—),男,山东枣庄人,山东科技大学硕士研究生,研究方向为机器人系统设计,(E-mail)smz9733@163.com;通讯作者:杨前明(1960—),男,江苏如皋人,山东科技大学教授,博士,研究方向为机电一体化控制,(E-mail)yqm8396@163.com。

TH165;TG659

A