深海低值鱼脱腥工艺优化

2017-09-06傅东洋傅华强胡思剑傅冻良傅小吉谢三都

傅东洋+傅华强+胡思剑+傅冻良+傅小吉+谢三都

摘 要:研究了高温蒸煮结合香辛料掩蔽技术对深海低值鱼的脱腥工艺条件。结果表明,深海低值鱼的最佳脱腥工艺条件为:蒸煮温度116℃、蒸煮时间10min、香辛料添加量为3.0%,在此工艺条件下,鱼肉脱腥率达到97.8%,脱腥效果理想。

关键词:深海低值鱼;脱腥;高温蒸煮;香辛料掩蔽技术

0 引言

深海低值鱼种类多、产量大且营养丰富,具备很高的开发价值和利用空间,但深海低值鱼因具有强烈的腥味制约其加工利用[1]。目前已知的腥味物质的化学成分主要是挥发性氮基酸、二甲胺、氨、H2S及低分子的醛等[2,3],其主要的脱腥技术有感官掩蔽法[4],物理法:浸泡(漂洗)法、吸附法[5]、包埋法[6]、微胶囊脱腥法[7],化学法:有机溶剂萃取法[8]、酸碱盐脱腥法[9]、抗氧化剂脱腥法[10]和臭氧法[11],微生物法[12]等。到目前为止,在深海低值鱼深加工中采用高温蒸煮结合香辛料掩蔽的脱腥技术未见有研究文献报道。

本文以深海低值鱼为原料,研究高温蒸煮结合香辛料脱腥技术在深海低值鱼脱腥加工中的应用。研究了不同蒸煮温度、蒸煮时间和复合香辛料添加量对深海低值鱼脱腥效果的影响,确定最佳脱腥工艺条件,为加工利用深海低值鱼提供重要的技术支撑、为实现深海低值鱼的高值化奠定基础,经济社会生态效益显著。

1 材料与方法

1.1 材料

原料:深海低值鱼(小杂鱼)、食盐、食用酒精,福建泉州市味源调味品有限公司。

1.2 主要仪器

ZZG-0.1蒸煮锅:杭州玉派轻工机械有限公司;GNM-130AC磨浆机:廊坊市惠友机械有限公司;JRJ300-1H高速乳化搅拌机:常州市第二干燥设备厂有限公司;ACS-6电子天平:凯丰集团有限公司;TCS150BE-A电子天平:佛山市顺德区拓普域电子有限公司。

1.3 试验方法

1.3.1 深海低值鱼脱腥工艺流程

原料鱼解冻→预处理→预脱腥→清洗→高温蒸煮→磨浆→样品。

1.3.2 深海低值鱼脱腥率的计算

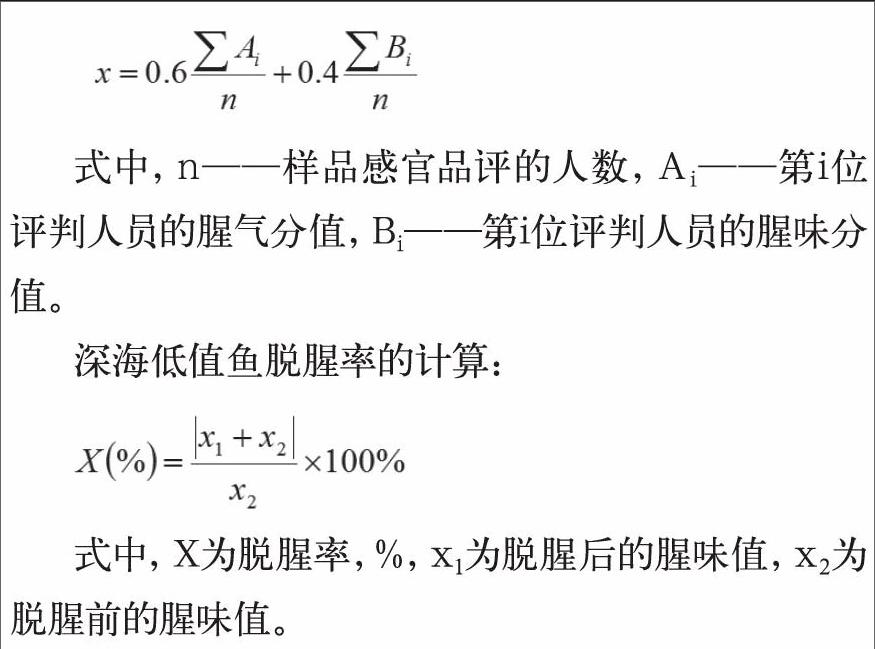

根据现代食品感官评价方法,以腥气和腥味作为评价指标,参考文献[13]中关于腥气味的评价方法,并按计算样品腥气味的综合分值(x)。

式中,n——样品感官品评的人数,Ai——第i位评判人员的腥气分值,Bi——第i位评判人员的腥味分值。

深海低值鱼脱腥率的计算:

式中,X为脱腥率,%,x1为脱腥后的腥味值,x2为脱腥前的腥味值。

1.3.3 试验设计

(1)单因素试验

经预脱腥的鱼肉清洗、沥干水分后,准确称取500g,香辛料添加量为3.0%,分别于30℃、40℃、60℃、80℃、100℃、116℃、121℃、130℃下处理5min,计算处理前后鱼肉的脱腥率;经预脱腥的鱼肉清洗、沥干水分后,准确称取500g,香辛料添加为3.0%,于100℃分别处理5min、10min、15min、20min、25min、30min,计算处理前后鱼肉的脱腥率;经预脱腥的鱼肉清洗、沥干水分后,准确称取500g,香辛料添加量分别为1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0%,于100℃下处理5min,计算处理前后鱼肉的脱腥率。

(2)正交试验

根据单因素实验结果,以蒸煮温度、蒸煮时间和香辛料添加量作为探讨因素,以鱼肉的脱腥率为评定指标,采用L9(34)正交试验表进行优化,因素水平表见表1。

1.3.4 数据分析

应用DPS2.0软件进行数据分析。

2 结果与分析

2.1 不同蒸煮温度对鱼肉脱腥效果的影响

目前已知的鱼腥味成分主要有挥发性含硫化合物、挥发性含氮化合物、挥发性脂肪酸、挥发性羧基化合物、非羰基中性化合物。增加蒸煮温度能加速了腥气和腥味成分的挥发或破坏,使其达到鱼肉脱腥目的。如图1所示,随着蒸煮温度的增加,鱼肉脱腥率也随之增加。当蒸煮温度达到116℃时,鱼肉脱腥率达到61.1%;进一步提升蒸煮温度,鱼肉脱腥率略有增加,蒸煮温度达到130℃时,鱼肉脱腥率达到65.0%。因此,蒸煮温度至少应该达到116℃才能达到有效的脱腥目的。同时,高温也有利于杀菌鱼肉原料中的有害微生物,有效地防止了腥味和腥氣成分增加。

2.2 不同蒸煮时间对鱼肉脱腥效果的影响

如图2所示,延长蒸煮时间有利于增加鱼肉的脱腥率。当蒸煮时间达到10min时,鱼肉脱腥率达到61.6%,继续延长蒸煮时间至30min时,鱼肉脱腥率达到64.8%,增加了5.19%,增加并不明显。因此,蒸煮时间采用10min为宜。

2.3 不同香辛料添加量对鱼肉脱腥效果的影响

香辛料在鱼肉脱腥过程主要起掩盖腥味和腥气的作用;同时,香辛料中的某些成分在鱼肉蒸煮过程中可能可以起到防止腥味和腥气增强的作用。因此,香辛料的添加量的不同会影响鱼肉的脱腥效果。由图3可知,随着香辛料添加量的增加,鱼肉的脱腥率也逐渐增加。当香辛料添加量增加至3.0%时,鱼肉脱腥率为51.0%,继续增加香辛料的添加量,虽然可以增加脱腥率,但实验过程中发现,大量的香辛料极易破坏鱼肉本身的香气与滋味,不利于后道工序加工。因此,香辛料添加量应选3.0%左右为宜。

2.4 鱼肉脱腥工艺条件优化

根据表2可知,蒸煮温度、蒸煮时间、香辛料添加量的极差大小为Ra>Rb>Rd,即在试验所设定的因素中,蒸煮温度对鱼肉脱腥率的影响最大,其次才是蒸煮时间和香辛料添加量。比较K值可知A2、B2、D2为最优水平。

由表3知,比较F值大小可知,影响深海低值鱼脱腥效果的主次顺序为:A>B>C,即蒸煮温度>蒸煮时间>香辛料添加量,这与正交试验结果与分析表中R值的对比结果相一致。进一步的统计分析和显著性检验表明,因素A影响极显著,因素B、C影响显著,说明蒸煮温度是影响鱼肉脱腥率的主要因素。鱼肉脱腥的最佳条件为:蒸煮温度116℃、蒸煮时间10min、香辛料添加量为3.0%。endprint

取A2B2D2最优水平作验证试验,结果显示鱼肉脱腥率为97.8%,脱腥效果理想,说明这是最优组合。

3 结论

深海低值鱼(小杂鱼)经预处理后采用高温蒸煮结合香辛料处理,以鱼肉的脱腥率为指标,系统地考察了蒸煮温度、蒸煮时间和香辛料添加量对鱼肉脱腥效果的影响,在此基础上,采用正交试验设计,优化获得深海低值鱼的最佳脱腥工艺条件为:蒸煮温度116℃、蒸煮时间10min、香辛料添加量为3.0%,在此工艺条件下,鱼肉脱腥率达到97.8%,脱腥效果理想。

参考文献

[1] Y Zhang, Y Ren, Y Zhang. New research developments on acrylamide: analytical chemistry, formation mechanism, and mitigation recipes [J]. Chem, 2010, 41(3): 4375-4397.

[2] R H Stadler, I Blank, N Varga, et al. Food Chemistry: Acrylamide from maillard reaction products [J]. Nature, 2002, 419(6906): 449-450.

[3] D S Mottram, B L Wedzicha, A T Dodson. Acrylamide is formed in the maillard reaction [J]. Nature, 2002, 419(6906): 448-449.

[4] 游丽君,赵谋明.鱼肉制品腥味物质形成及脱除的研究进展[J].食品与发酵工业,2008,34(2):118-119.

[5] 汤鸿,庞亚芳,李启东.改性活性炭对氨和三甲胺的吸附特性研究[J].環境化学,2000,19(5):431-435.

[6] 程超,莫开菊.葛仙米饮料脱腥技术研究[J].工艺技术食品科学,2004,25(6):119-122.

[7] H S Na, J N Kim, J M Kim, et al. Encapsulation of fish oil using cyclodextrin and whey protein concentrate [J]. Biotechnology and Bioprocess Engineering, 2011, 16(6): 1077-1082.

[8] 裘迪红,周涛,戴志远,等.鲐鱼蛋白水解液脱苦脱腥的研究[J].食品科学,2001,22(5):37-39.

[9] 娄永江.低温真空油炸龙头鱼脆条的研制[J].食品与机械,1999(2):17-18.

[10] 贺小贤,孙宏民,伦艳妮.水果海带复合饮料的研究[J].食品研究与开发,2003,24(4):37-39.

[11] 段振华,张敏,郝建,等.香脆鳙鱼片的制备工艺[J].食品工业科技,2003,24(2):44-47.

[12] 王旭冰.养殖美国红鱼微生物去腥技术研究[D].宁波:宁波大学硕士论文,2010.

[13] 陈得科,赖悦腾,陈忻,等.波纹巴非蛤酶解液的脱腥研究[J].广东农业科学,2012(23):84-87.endprint