膨胀蛭石对铜基摩擦材料摩擦磨损性能的影响

2017-09-06王振波王秀飞尹彩流白同庆宋嘉谢奥林

王振波,王秀飞,,尹彩流,白同庆,宋嘉㛃,谢奥林

(1. 北京优材百慕航空器材有限公司,北京 100095;2. 广西民族大学 摩擦材料研究所,南宁 530006)

膨胀蛭石对铜基摩擦材料摩擦磨损性能的影响

王振波1,王秀飞1,2,尹彩流2,白同庆1,宋嘉㛃1,谢奥林2

(1. 北京优材百慕航空器材有限公司,北京 100095;2. 广西民族大学 摩擦材料研究所,南宁 530006)

采用粉末冶金法制备膨胀蛭石含量(质量分数,下同)分别为0.1%,2%和4%的铜基摩擦材料,利用MM-1000摩擦试验机测定该材料的摩擦磨损性能,并研究膨胀蛭石对磨损机理的影响。结果表明:加入1%膨胀蛭石时,铜基摩擦材料的摩擦因数提高,但随蛭石含量继续增加而逐渐降低。低转速下,加入膨胀蛭石的材料磨损率显著降低,磨损率受蛭石含量的影响较小;在中高转速下,随蛭石含量从1%增加到4%,材料的磨损率逐渐增大。加入膨胀蛭石后材料表面的摩擦膜更光滑,没有出现易疲劳磨损的亚表面。在低转速条件下,含膨胀蛭石的铜基摩擦材料的磨损机制以粘着磨损为主,在中高速条件下,其磨损机制转变为粘着磨损、犁削磨损和疲劳磨损的复合磨损机制。

铜基摩擦材料;膨胀蛭石;摩擦因数;摩擦磨损;磨损机理

铜基粉末冶金摩擦材料因良好的摩擦磨损性能、抗粘结性、耐热性等特点,广泛应用于高铁、航空、航天、风电等领域的离合器和制动装置中[1−6]。在铜基粉末冶金摩擦材料中,润滑组元对材料的物理/力学性能与摩擦磨损性能都具有很大的影响。润滑组元多采用具有层片结构的固体润滑剂,常见的有石墨、二硫化钼等[7−8]。膨胀蛭石是一种层状结构的含水镁铝硅酸盐矿物,片层间含有大量空隙,密度小,硬度低(莫氏硬度1~1.5),温度升高至1 200 ℃无相变结构。膨胀蛭石与石墨、二硫化钼的层状结构类似,热性能更加稳定,作为一种典型的无机填料,因成本低、来源广泛、环境友好等优点在汽车刹车衬片、离合器以及轨道车辆的有机合成闸瓦(闸片)中得到大量应用。国内外科研工作者就膨胀蛭石在半金属型、低金属型、NAO型等高分子合成摩擦材料中的应用做了大量研究,结果表明膨胀蛭石能够改善摩擦材料的摩擦学性能、提高抗热衰性能以及降噪缓震等[9−13]。但膨胀蛭石在粉末冶金摩擦材料中的应用鲜有报道。本文作者采用粉末冶金法制备含膨胀蛭石的铜基摩擦材料,研究其摩擦磨损性能,并观察摩擦材料的摩擦表面和亚表面形貌,分析摩擦磨损机理,以期对铜基摩擦材料的设计及配方改进提供理论和技术支撑。

1 实验

1.1 摩擦材料制备

实验所采用的原材料为:电解铜粉,纯度≥99.7%,粒度<74 μm;还原铁粉,纯度≥99.0%,粒度<74 μm;鳞片石墨,纯度≥97%,粒度为154~590 μm;高碳铬铁,纯度≥99.5%,粒度<45 μm;膨胀蛭石:纯度≥98.5%,粒度<270 μm。表1所列为铜基摩擦材料的原料配比,膨胀蛭石的含量分别为0,1%,2%和4%。

按照表1所列原料配比称取原料粉末,在V型混料器中混合4~6 h,然后将混合料在400 MPa压力下冷压成形。将压坯置于钟罩式加压烧结炉中,在分解氨气氛下进行加压烧结,烧结温度为950±15 ℃,压力为2.0~4.0 MPa,保温3 h。保温结束后随炉冷却,得到铜基粉末冶金摩擦材料。

1.2 性能测试

用日本电子JSM−6380LV型扫描电镜观察摩擦材料的组织与形貌,利用JED−2300型能谱仪(EDS)对材料微区的元素种类与含量进行分析。

采用WDW−100EⅢ型万能力学性能试验机测试材料的抗压强度和剪切强度。抗压强度测试按照HB 5434.5—2004《航空机轮刹车材料摩擦试验方法 第5部分 压缩强度试验方法》进行,试样尺寸为20 mm× 20 mm×20 mm。剪切强度按照TJ/CL 307—2014《动车组闸片》附录D“摩擦体剪切强度及粘接面剪切强度试验方法”进行测试,试样尺寸为15mm×15mm ×10 mm。

洛氏硬度(HRR)测试按照GB/T230.1—2009《金属洛氏硬度》测试方法进行,样品尺寸为25mm×25mm ×10 mm,每个试样测5个位置取算术平均值。

在MM−1000型摩擦试验机上对材料进行摩擦试验。试样块的尺寸为25mm×25mm×10 mm,均布安装在直径为10 cm的圆环卡槽上,试样块到圆心的距离为5 cm,对偶材料为30CrSiMoVA合金结构钢。按照HB 5434.7—2004《航空机轮刹车材料摩擦试验方法》进行试验,转动惯量为0.98 kg/m2,制动压力为1.0 MPa,主轴转速分别取3 000,4 000,5 000,6 000和7 000 r/min,每个试验条件做10次试验。测量试验前后试样的体积,计算体积磨耗量与试验所吸收总能量的比值,作为材料的磨损率。采用体积/摩擦功的方式来计算材料的磨损率,可规避因材料密度和摩擦因数不同而造成对摩擦材料耐磨性能评估的影响。

2 结果与分析

2.1 表面形貌与力学性能

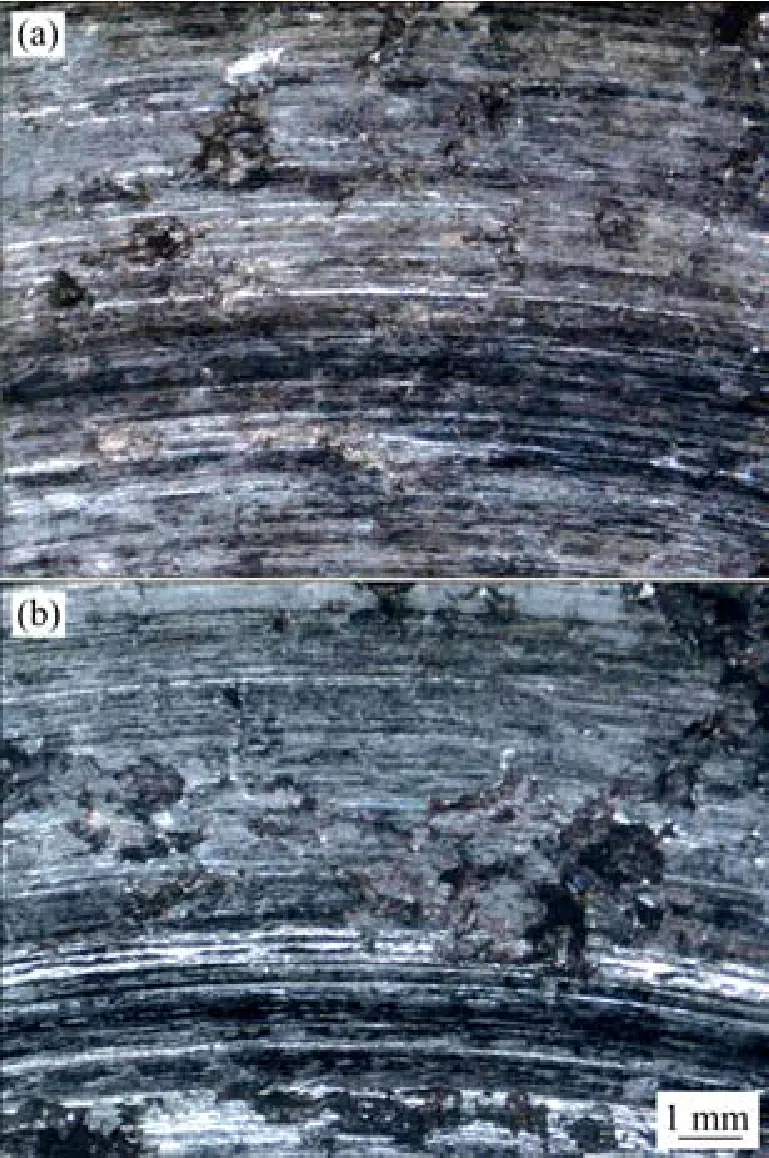

图1所示为含4%膨胀蛭石的铜基摩擦材料(4#试样)的SEM组织。图1(a)中黑色长条状组织为石墨,灰黑色条状组织为膨胀蛭石,两者呈现一致的取向,大致垂直于压制力方向,与实际的摩擦方向平行。图1(b)为局部放大图,灰白色组织为铜基体,灰色的铁和高碳铬铁组织弥散分布于铜基体中;膨胀蛭石颗粒疏松、分层;膨胀蛭石与金属基体镶嵌在一起,界面不平整。图2所示为膨胀蛭石与金属基体界面处的EDS分析结果。由图可知,界面处金属基体中Cu元素含量和蛭石中的Mg、Al、Si、Ca等元素含量存在峰值,表明金属基体与膨胀蛭石之间不存在化学反应,属于机械结合。这是由于高温烧结过程中铜基体与蛭石存在一定的界面润湿性,形成良好的机械镶嵌,因而界面处孔隙较少[14]。

表1 铜基摩擦材料的原料配比Table 1 Formulation of copper-based friction materials (mass fraction, %)

图1 含4%膨胀蛭石的铜基摩擦材料(4#试样)SEM形貌Fig.1 SEM morphologies of 4# sample (with 1% expanded vermiculite) (a) Microstructure morphology; (b) Local amplification image

图2 膨胀蛭石与金属基体界面处的EDS分析Fig.2 The interface EDS analysis of expanded vermiculite and metal matrix

表2所列为不同膨胀蛭石含量的铜基摩擦材料力学性能。由表可知,材料的密度、抗压强度、剪切强度和洛氏硬度都随蛭石含量增加而下降。由于膨胀蛭石的密度和硬度较低,因此材料的密度和硬度随蛭石含量增加而减小。铜基摩擦材料中的润滑组元石墨、膨胀蛭石与金属基体之间的界面为机械结合,属于弱结合界面,因此,铜基摩擦材料在受单向载荷时,界面损伤以脱粘为主,脱粘位置形成的界面裂纹成为主裂纹发展的路径,最终导致材料断裂。随蛭石含量增加,裂纹源增多,故材料的抗压强度和剪切强度降低[15]。

表2 铜基摩擦材料的力学性能Table 2 Mechanical properties of the copper-based friction materials

2.2 摩擦磨损性能

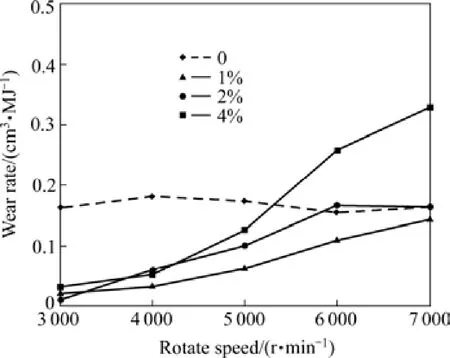

图3 转速和膨胀蛭石含量对铜基摩擦材料磨损率的影响Fig.3 Effects of rotate speed and expanded vermiculite content on the wear rate of the friction materials

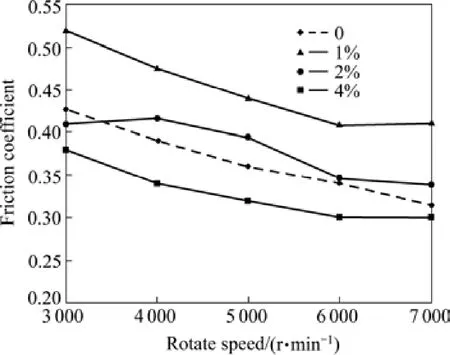

图4 膨胀蛭石含量对铜基摩擦材料摩擦因数的影响Fig.4 Effects of rotate speed and expanded vermiculite content on the friction coefficient of the copper-based friction material

图3和图4所示分别为膨胀蛭石含量对铜基摩擦材料磨损率与摩擦因数的影响。由图3看出,在低转速条件下,加入膨胀蛭石后,材料的磨损率显著降低,受膨胀蛭石含量影响较小。在中、高转速下,材料的磨损率随蛭石含量增加而增大。在转速提高至7 000 r/min 时,蛭石含量为1%和2%的材料,其磨损率与不含蛭石材料的基本相当,而含4%蛭石的材料磨损率明显增大。从图4可见,与不含膨胀蛭石的材料相比,加入1%膨胀蛭石的材料在所有转速下的摩擦因数均有所提高。但随膨胀蛭石含量增加,材料的摩擦因数逐渐降低,含4%膨胀蛭石的材料,其摩擦因数低于不含膨胀蛭石的材料。这是因为膨胀蛭石的含量低于2%时,膨胀蛭石与金属基体结合较好,且具有较大表面积,使制动时摩擦力矩增大,从而提高材料的摩擦因数;但从膨胀蛭石的片层结构特点可以推断,膨胀蛭石在摩擦材料中产生类似于石墨的润滑效果,因此随膨胀蛭石含量增加,材料的摩擦因数降低[16],同时过量的膨胀蛭石导致材料的力学性能恶化,二者界面结合减弱,导致摩擦因数降低[17]。

2.3 磨损机理

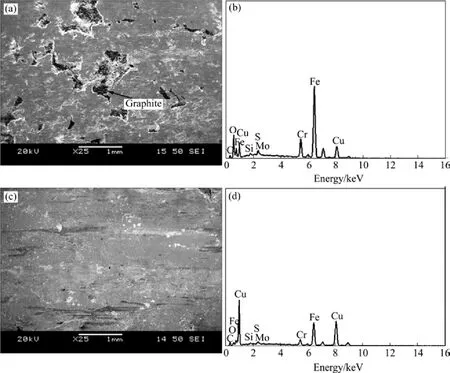

图5(a)和(c)分别为1#(不含膨胀蛭石)与3#(含3%膨胀蛭石)摩擦材料试样在低转速(3 000 r/min)下摩擦试验后的截面形貌,图6所示为摩擦表面形貌与EDS分析。由图5(a)可知,不含膨胀蛭石的材料,其摩擦表面形成一层摩擦膜,膜层厚度约为5~8 μm,膜层表面呈波浪状起伏。摩擦膜与基体之间有连续的裂纹,表明摩擦膜为由摩擦产生的磨屑经碾压后形成的附着在基体表面的磨屑混合层,这种现象与Bratu的研究结果类似[18]。由图6(b)可知该摩擦膜主要由石墨组成,含少量高碳铬铁、金属及金属氧化物。从图5(a)观察到1#材料的亚表面处存在厚度约为6~20 μm的塑性变形层,这是由于在剪切应力的作用下,金属基体尤其是其中的Fe颗粒,沿摩擦方向产生塑性流动,从而在亚表面形成富Fe的塑性变形层。从图5(b) 还观察到1#材料亚表面的部分石墨颗粒接触摩擦表面时,形成类似于颗粒挤出的现象,在摩擦膜处形成鼓包,然后沿摩擦方向破碎、流动、碾压,逐渐在摩擦表面形成富碳的摩擦膜。由于石墨与基体的界面结合较弱,在反复交变应力下,来自于塑性变形层的横向裂纹沿弱界面扩展交汇,在石墨颗粒处形成疲劳磨损。

图5 1#和3#摩擦材料在3 000 r/min条件下的截面形貌Fig.5 Cross-section morphologies of 1# and 3# friction material samples under rotate speed of 3 000 r/min (a), (b) 1# sample; (c), (d) 3# sample

图6 1#与3# 材料在3 000 r/min转速下的摩擦表面形貌与EDS分析Fig.6 Friction surface morphologies and EDS analysis of the 1# and 3# samples under rotate speed of 3 000 r/min (a), (b) 1# sample; (c), (d) 3# sample

由图5(c)可知,含2%膨胀蛭石的材料,其摩擦表面形成的摩擦膜厚度与不含膨胀蛭石的材料大致相当,但膜层表面较平滑,由图6(d)可知,表面摩擦膜中存在少量的蛭石成分;在亚表面处未形成连续的塑形变形层。塑性变形层与材料的抗塑性变形能力、温度以及所受剪切力等因素相关。由图5(d)可见膨胀蛭石与金属基体交错,结合紧密,膨胀蛭石对摩擦膜的贡献与石墨对摩擦膜的贡献类似。由于未形成连续的塑性变形层以及膨胀蛭石与金属基体的良好结合,材料出现疲劳磨损的几率降低。形成摩擦膜后,材料与对偶之间的摩擦从弹塑性变形、粘着等二体摩擦及夹杂磨屑的三体摩擦,转变为动态变化的摩擦膜、亚表面层与对偶表面的摩擦[19]。以上结果与分析表明,加入膨胀蛭石后,材料表面的摩擦膜与亚表面层的结构发生变化,从而导致材料摩擦因数和磨损率的变化。

从6(b)可知,不含膨胀蛭石的材料表面摩擦膜的元素组成主要为C、Fe、Cu及其氧化物。Fe元素的大量出现表明摩擦过程中发生了从对偶向摩擦表面的材料转移。摩擦膜的剥落出现在亚表面的石墨颗粒处,材料的磨损主要表现为低应力的磨粒磨损和疲劳磨损。磨粒与加工硬化的膜表面产生接触应力,与摩擦膜表面发生磨粒磨损。而在亚表面处则产生塑性变形,裂纹沿石墨与金属界面扩展交汇,最终产生疲劳磨损。从图6(c)可见,加入膨胀蛭石的材料的摩擦膜完整光滑,目视下呈现出金属铜的金黄色,表面少见层状剥落,由图6(d)可知,摩擦膜主要含有Cu元素,其次为Fe元素。膨胀蛭石与金属基体结合良好,并且填充了摩擦表面的凹坑,同时材料基体中的Cu颗粒破碎后在摩擦表面经碾压后充分塑性延展,并与对偶发生粘结。粘结点的强度低于摩擦材料及对偶材料的强度,因而剪切发生在结合面上。因此在低转速下,加入膨胀蛭石的材料的摩擦磨损机理为粘着磨损,摩擦因数较大,磨损率降低。

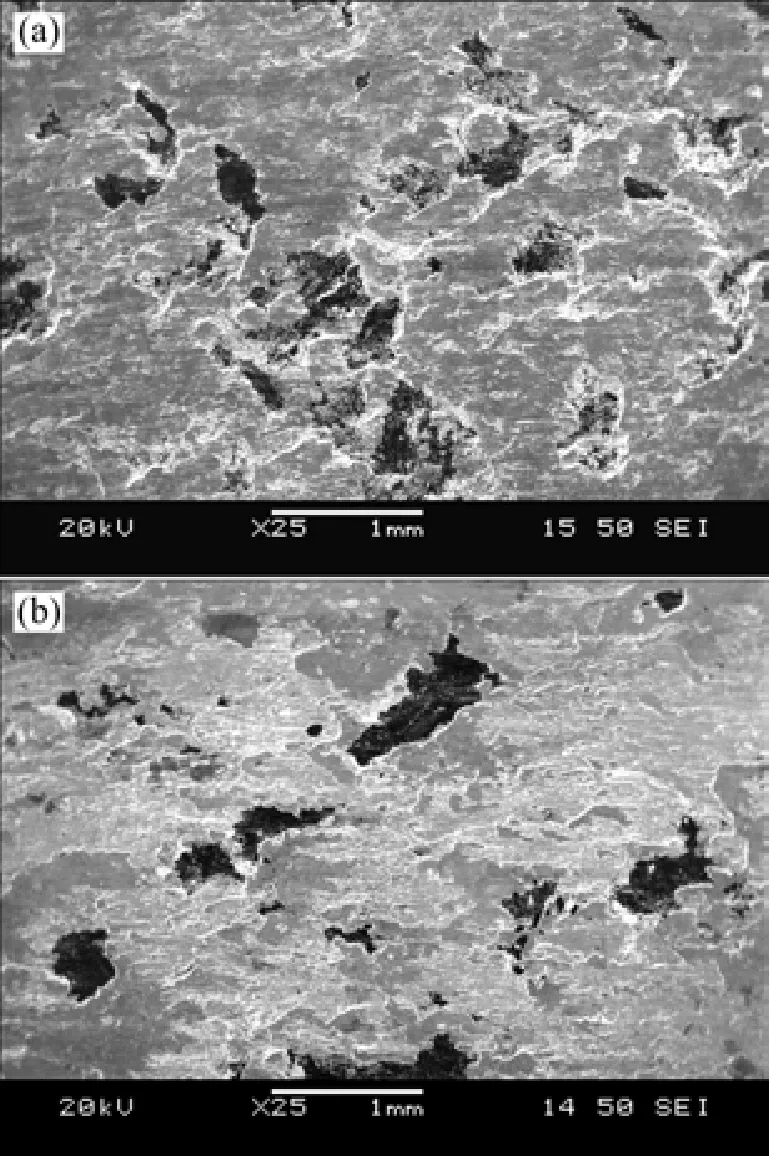

图7所示为1#和3#材料在5 000 r/min转速下摩擦试验后的摩擦表面形貌。由图可知,不含蛭石材料的摩擦磨损机理仍然以磨粒磨损和疲劳磨损为主。与图6对比可知,随转速增大,摩擦表面的温度和应力提高,因此加入膨胀蛭石的材料表面的粘着磨损程度增大,并且出现摩擦膜的剥落,导致材料的磨损率增大(见图3)。图8(a)、(b)分别为1#和3#材料在7 000 r/min转速下的摩擦表面形貌。由图可知,在7 000 r/min转速下,1#和3#材料的摩擦磨损机理都转变为粘着磨损、犁削磨损和疲劳磨损的复合磨损机制,因此两者的磨损率接近。加入4%膨胀蛭石的材料,由于膨胀蛭石的密度很低,在材料中的体积分数很大,导致材料的强度大大降低,其疲劳凹坑的面积和深度都增大,磨损率急剧升高。

图7 1#与3# 材料在3 000 r/min转速下的摩擦表面形貌Fig.7 Friction surface morphologies of the1# sample (a) and 3# sample (b) under rotate speed of 3 000 r/min

3 结论

1) 随膨胀蛭石含量增加,铜基粉末冶金摩擦材料的密度、抗压强度、剪切强度及硬度均降低。膨胀蛭石与金属基体之间的结合属于机械嵌合。

图8 1#与3# 材料在7 000 r/min转速下的摩擦表面形貌Fig.8 Friction surface morphologies of the 1# sample (a) and3# sample (b) under rotate speed 3 000 r/min

2) 在低转速条件下(3 000 r/min),膨胀蛭石的加入使铜基粉末冶金摩擦材料的磨损率显著减小;在中、高转速下,随膨胀蛭石含量增加,材料的磨损率增大。加入1%的膨胀蛭石时,材料的摩擦因数增大,但随膨胀蛭石含量提高,材料的摩擦因数减小。

3) 在低转速条件下,随膨胀蛭石加入,铜基摩擦材料的磨损机制由磨粒磨损和剥落磨损转变为粘着磨损,磨损率较小。随摩擦转速增大,不含膨胀蛭石与含2%膨胀蛭石的材料的磨损机制都转变为粘着磨损、犁削磨损和疲劳剥落磨损的复合磨损机制,材料的磨损率增大。

REFERENCES

[1] 魏敬丹, 陈华, 刘晓春. 石墨对风电机组用铜基摩擦材料组织及摩擦磨损性能的影响[J]. 润滑与密封, 2013, 38(8): 62−65. WEI Jingdan, CHEN Hua, LIU Xiaochun. Effect of graphite on the microstructure and tribological properties of copper matrix friction material used in wind turbine[J]. Lubrication Egineering, 2013, 38(8): 62−65.

[2] 肖叶龙, 姚萍屏, 贡太敏, 等. 石墨与MoS2配比对空间对接用摩擦材料性能的影响[J]. 中国有色金属学报, 2012, 22(9): 2539−2545. XIAO Yelong, YAO Pingping, GONG Taimin1, et al. Effects of proportion of graphite and MoS2on performances of space docking friction material[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2539−2545.

[3] 姚萍屏, 熊翔, 黄伯云. 粉末冶金航空刹车材料的应用现状与发展[J]. 粉末冶金工业, 2000, 10(6): 3−40. YAO pingping, XIONG Xiang, HUANG Boyun. Present situation and development of powder metallurgy airplane brake materials[J]. Powder Metallurgy Industry, 2000, 10(6): 36−40.

[4] 李万新, 焦标强, 李继山. 高速动车组粉末冶金闸片研制及试验研究[J]. 铁道机车车辆, 2011, 31(5): 100−104. LI Wanxin, JIAO Biaoqiang, LI Jishan. Powder metallurgy brake pad development and test research of high speed train[J]. Railway Locomotive & Car, 2011, 31(5): 100−104.

[5] 白同庆, 王秀飞, 钟志刚, 等. 摩擦组元对粉末冶金摩擦材料摩擦性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(6): 345−348. BAI Tongqing, WANG Xiufei, ZHONG Zhigang, et al. Effects of friction components on friction properties of powder metallurgy friction materials[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(6): 345−348.

[6] 王秀飞, 许桂生, 韩娟,等. 添加ZrO2对铜基摩擦材料摩擦磨损性能的影响[J]. 粉末冶金技术, 2013, 31(1): 22−27. WANG Xiufei, XU Guisheng, HAN Juan, et al. Effect of zirconium dioxide addition on friction and wear properties of Cu-based friction materials[J]. Powder Metallurgy Technology, 2013, 31(1): 22−27.

[7] CHEN Baiming, BI Qinling, YANG Jun, et al. Tribological properties of solid lubricants (graphite, h-BN) for Cu-based P/M friction composites[J]. Tribology International, 2008, 41(12): 1145−1152.

[8] 高飞, 杜素强, 符蓉, 等. 不同速度下石墨含量对铜基摩擦材料性能的影响[J]. 矿冶工程, 2005, 25(4): 80−82. GAO Fei, DU Suqiang, FU Rong, et al. Effects of graphite content on performance of copper-based friction materials[J]. Mining and Metallurgical Engineering, 2005, 25(4): 80−82.

[9] SATAPATHY B K, PATNAIK A, DADKAR N, et al. Influence of vermiculite on performance of flyash-based fibre-reinforced hybrid composites as friction materials[J]. Materials & Design, 2011, 32(8/9): 4354−4361.

[10] KŘÍSTKOVÁ M, WEISS Z, FILIP P. Hydration properties of vermiculite in phenolic resin friction composites[J]. Applied Clay Science, 2004, 25(3/4): 229−236.

[11] JAYASHREE BIJWE ARANGANATHAN N, BIJWE J. Development of copper-free eco-friendly brake-friction material using novel ingredients[J]. Wear, 2016, 352/353: 79−91.

[12] 张翔, 李克智, 李贺军, 等. 蛭石改性纸基摩擦材料的摩擦磨损性能研究[J]. 材料导报, 2013, 27(8): 113−117. ZHANG Xiang, LI Kezhi, LI Hejun, et al. Friction and wear properties of vermiculite modified paper-based composite friction material[J]. Materials Review, 2013, 27(8): 113−117.

[13] 员荣平, 吕亚非. 可拓评价法在含蛭石制动摩擦材料中的应用[J]. 非金属矿, 2009, 32(6): 71−73. YUAN Rongping, LÜ Yafei. Application of extension evaluation method in development of vermiculite containing brake friction materials[J]. Non-Metallic Mines, 2009, 32(6): 71−73.

[14] 王天国, 覃群. 烧结温度对铜基粉末冶金摩擦材料组织和性能的影响[J]. 机械工程材料, 2016, 40(1): 39−42. WANG Tianguo, QIN Qun. Effect of sintering temperature on microsturcture and properties of Cu-based powder metallurgy brake material[J]. Materials for Mechanical Egineering, 2016, 40(1): 39−42.

[15] 陈洪胜, 王文先, 李宇力, 等. B4C/Al-Al层状复合材料的微观组织与力学性能[J]. 粉末冶金材料科学与工程, 2016, 21(1): 146−153. CHEN Hongsheng, WANG Wenxian, LI Yuli, et al. Microstructure and mechanical properties of B4C/Al-Al layered composites[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(1): 146−153.

[16] 张焜, 程胜高. 膨胀蛭石的性质及其应用前景[J]. 矿物岩石地球化学通报, 26(增刊): 584−585. ZHANG Kun, CHENG Shenggao. Performance and application prespect of expanded vermiculite[J]. Bulletin of Mineralogy, Petrology and Geochemistry, 26(Suppl): 584−585.

[17] 张旻君, 刘旭俐, 庄永成, 等. 增强纤维对复合摩擦材料性能的影响[J]. 材料导报B: 研究篇, 2011, 25(9): 96−98. ZHANG Minjun, LIU Xuli, ZHUANG Yongcheng, et al. Effect ofo rein forcing fiber content on theproperties of composite friciton materials[J]. Chinese Journal of Materials Research, 2011, 25(9): 96−98.

[18] POPESCU I N, GHITA C, BRATU V, et al. Tribological behaviour and statistical experimental design of sintered iron-copper basedcomposites[J]. Applied Surface Science, 285(Part A): 2013: 72−85.

[19] 贡太敏, 姚萍屏, 佘直昌, 等. 沙尘环境下含玻璃微珠铜基摩擦材料的摩擦磨损性能[J]. 粉末冶金材料科学与工程, 2012, 17(5): 622−628. GONG Taimin, YAO Pingping, SHE Zhichang, et al. Effect of glass microsphere on friction and wear properties of copper matrix friction materials under sand-dust environment[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(5): 622−628.

(编辑 汤金芝)

Effect of expanded vermiculite particles on friction and wear properties of copper-based friction materials

WANG Zhenbo1, WANG Xiufei1,2, YIN Cailiu2, BAI Tongqing1, SONG Jiajie1, XIE Aolin2

(1. Beijing Youcaitec Material Co., Ltd, Beijing 100095, China; 2. Institute of Friction Materials, Guangxi University for Nationalities, Nanning 530006, China)

Copper-based friction materials with different contents (mass fraction of 0%−4%) of expanded vermiculite were fabricated using powder metallurgy method. Friction and wear properties of these materials were tested under different speeds via MM-1000 type friction tester. Effect of expanded vermiculite on friction and wear mechanism was analyzed. The results show that the copper-based friction materials with 1% expanded vermiculite has higher friction coefficient than those without expanded vermiculite, while the friction coefficient decreases with the content of the expanded vermiculite increasing from 1% to 4%. At the low speed, the wear rate of the copper-based friction materials with expanded vermiculite decreases rapidly, and the effect of the expanded vermiculite content on wear rate is little. For medium and high speeds, the wear rate increases with increasing the expanded vermiculite content from 1% to 4%. The friction film of the friction material is more smooth through addition of vermiculite, and there is no the sub-surface tending to fatigue wear. Under the low speed, the wear mechanism of the copper-based friction materials with the addition of expanded vermiculite is the adhesive wear, while the wear mechanism is dominated by a comprehensive wear consisting of adhesive wear, plough wear and fatigue wear at medium and high speeds.

copper-based friction materials; expanded vermiculite; friction coefficient; friction and wear; wear mechanism

TB331

A

1673-0224(2017)04-496-07

广西自然科学基金资助项目(2014GXNSFAA118332)

2016−07−21;

2016−10−30

王秀飞,高级工程师,博士。电话:13811284346;E-mail: wangxf4346@163.com