粉末冶金50%Sip /6061Al复合材料的结构与性能

2017-09-06张志麒陈国宏张玉君冯东杨磊史常东吴玉程汤文明

张志麒,陈国宏,张玉君,冯东,杨磊,史常东,吴玉程,汤文明,

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;2. 国网安徽省电力公司 电力科学研究院,合肥 230601;

3. 中国电子科技集团公司 第43研究所,合肥 230088;4. 安徽省功能材料与器件重点实验室,合肥 230009)

ZHANG Zhiqi1, CHEN Guohong2, ZHANG Yujun3, FENG Dong3, YANG Lei3, SHI Changdong3, WU Yucheng4, TANG Wenming1,4

粉末冶金50%Sip/6061Al复合材料的结构与性能

张志麒1,陈国宏2,张玉君3,冯东3,杨磊3,史常东3,吴玉程4,汤文明1,4

(1. 合肥工业大学 材料科学与工程学院,合肥 230009;2. 国网安徽省电力公司 电力科学研究院,合肥 230601;

3. 中国电子科技集团公司 第43研究所,合肥 230088;4. 安徽省功能材料与器件重点实验室,合肥 230009)

以Si粉和6061Al合金粉末为原料,采用机械球磨−常压烧结工艺制备硅颗粒含量(质量分数)为50%的颗粒增强铝基复合材料,利用扫描电镜和X射线衍射仪分析不同温度下烧结的复合材料结构与物相组成,并测试材料的密度、抗弯强度、硬度及热膨胀系数等性能。结果表明,通过球磨可获得成分均匀的Sip/6061Al复合粉体。烧结温度为700 ℃时,50%Sip/6061Al复合材料仅含少量Al2O3杂质,Si相分布均匀,呈半连续骨架结构,Si颗粒与6061Al基体合金结合良好,材料中孔隙的数量和尺寸都最小。在680~750 ℃温度范围内,随烧结温度升高,50%Sip/Al复合材料的致密度及抗弯强度先增大后降低,在700 ℃烧结的50%Sip/6061Al复合材料具有优异的综合性能,其致密度、抗弯强度、硬度(HB)、热膨胀系数(室温)分别为96.4%,310.8 MPa,225.4和7.43×10−6/K。

电子封装材料;粉末冶金;Sip/Al复合材料;显微结构;性能

作为一种新型的电子封装材料,高硅含量的铝基复合材料(Sip/Al)因其高热导率,低热膨胀系数以及低密度等性能优点,受到广泛关注[1]。高硅铝基复合材料的常用制备方法有喷射沉积法、熔渗法及粉末冶金法等。英国Osprey公司将喷射沉积与沉积坯件锻造相结合,逐渐发展为著名的Osprey工艺,并批量生产CE(controlled expansion)系列高硅铝基电子封装材料[2]。由于喷射沉积坯件的致密度不高,须进行后续致密化处理(如热压、热等静压、锻造等),以及喷射沉积设备昂贵,器件加工量大,机加工成本高等原因,导致材料利用率低,制品的价格昂贵[1−3]。熔渗法是先将增强体颗粒制成预制件,然后采用加压或无压的方式在高温下将铝液渗入预制件中制成复合材料。纽约州立大学复合材料研究室CHEN等[4]已成功开发出一种新型的高硅Sip/Al复合材料熔渗技术。采用熔渗法制备高硅Sip/Al复合材料的缺点是材料中Si相的含量难以准确控制,且熔渗温度高,复合材料显微组织及界面结构较难控制。粉末冶金法是制备金属基复合材料最重要的方法之一,具有工艺简单,烧结温度低,设备投入少,增强体含量及复合材料的显微组织能准确控制等优点,特别是其净近成形的工艺特点,可大大提高材料的利用率,大幅度降低加工成本。采用粉末冶金法制备高硅Sip/Al复合材料,国内外已有较多报道。日本住友电器公司生产的40%Sip/Al合金(质量分数)复合材料的密度为2.539 g/cm3,热膨胀系数(CTE)为13.0×10−6/K,热导率达126 W/(m·K)[5]。冯曦等[6]研制的50% Sip/Al合金复合材料的热导率高于110 W/(m·K),CTE控制在10×10−6/K左右。这些研究多采用热压、热挤压以及热等静压等特种粉末冶金技术制备高硅Sip/Al复合材料,工艺复杂,难以实现复杂形状制品的净近成形,且设备昂贵。相比而言,常压烧结工艺简单,可实现复杂形状制品的净近成形,且无需昂贵的设备,易于实现产业化。然而,常压烧结制备高硅Sip/Al复合材料的研究十分缺乏。研究表明,采用常压烧结制备高硅Sip/Al复合材料时,成形压力与烧结温度对材料的结构与性能有显著影响。成形压力过大,易导致Si颗粒解理破碎;烧结温度过高(1 000℃),则形成大量的Al2O3杂质,从而导致材料的热导率明显降低[7]。本研究对Si粉和6061Al合金粉末进行混合球磨,采用常压烧结工艺制备Si颗粒含量(质量分数)为50%的Sip/6061Al复合材料,对材料的微观组织结构及力学、热学性能进行分析与研究,研究结果对于低成本制备性能优良的高硅Sip/Al电子封装材料具有指导意义。

1 实验

1.1 原料

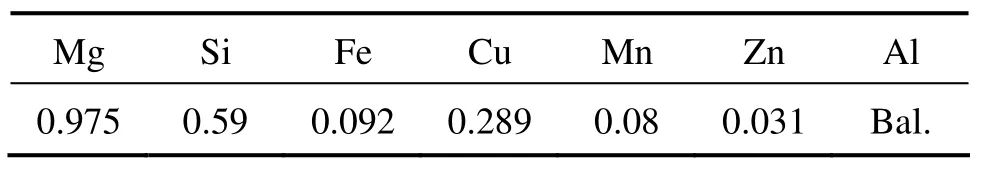

采用气雾化6061 Al合金粉和气流粉碎Si粉为原料(均由长沙天久金属材料有限公司提供)。其中6061Al合金粉的平均粒度为35 μm,化学成分列于表1。Si粉的平均粒度为18 μm,纯度(质量分数)大于98%。

表1 6061Al合金粉的化学成分Table 1 Chemical composition of 6061Al alloy (mass fraction, %)

1.2 实验方法

称取相同质量的6061Al合金粉和Si粉,简单搅拌预混合,然后投入刚玉球磨罐中,加入直径为10 mm和5mm的ZrO2磨球(质量比为1:6),在QM−3SP2型行星式球磨机中进行球磨,球料质量比为7:1,转速400 r/min,球磨时间9 h。为了防止球磨过程中发生粉体的氧化和过度冷焊,加入无水乙醇作为过程控制剂。将球磨后的混合料放在GZX−9023MBE型干燥箱中50 ℃保温2 h,以去除无水乙醇。

将球磨后的50%Sip/6061Al复合粉体,在OTF−1200X型真空管式高温烧结炉中进行400 ℃保温1 h的退火处理,以消除复合粉体在球磨过程中引入的内应力,改善复合粉体的压制成形性能。退火过程采用流动的高纯N2(99.999%)气氛保护。将退火后的50%Sip/6061Al混合粉体填入钢制模具中,采用769YP−40C型粉末压片机单向模压成形,成形压力为400 MPa,保压1 min。将压坯放入刚玉陶瓷舟中,表面覆盖一层6061Al合金粉与Si粉的混合粉(二者的质量比为1:1),置于OTF−1200X型真空管式高温烧结炉中烧结,烧结温度分别为680,700,720和750 ℃,保温2 h,升温速率为5 ℃/min,随炉冷却。烧结过程在流动的高纯N2气氛保护下进行,气体流速为100 mL/min。

1.3 分析与测试

采用阿基米德排水法测定50%Sip/6061Al复合材料的密度,并计算相对密度[8];将尺寸为50 mm×4mm×3mm的长条形复合材料试样进行研磨、抛光后,参照GB/T 4741—1999陶瓷材料抗弯强度测试方法,采用三点弯曲法,在CMT5105型微机控制电子万能试验机上测定其抗弯强度,并用SU8020型冷场发射扫描电镜(SEM)观察断口形貌。测量时,试样跨距为32mm,横梁位移速率为0.5mm/min;用HBV−30A型布氏硬度计测定50%Sip/6061Al复合材料的硬度,载荷294 N,保压时间10 s;利用TMA402F3型热机械分析仪测试材料的线热膨胀系数,测试温度范围25~500 ℃,升温速率5 ℃/min;50%Sip/6061Al复合材料烧结试样用环氧树脂进行镶嵌,研磨、抛光后,用Keller试剂(1 mL氢氟酸+1.5 mL浓盐酸+2.5 mL浓硝酸+95 mL去离子水)[9]进行腐蚀处理,腐蚀时间为3 s,然后用MR−5000大型金相显微镜(OM)和SU8020型冷场发射扫描电镜(SEM)观察该材料的显微组织,并利用Oxford INCA型能谱仪(EDS)分析微区的元素分布;采用D/MAX2500V型X射线衍射仪(XRD)测定复合材料的物相组成,Cu靶(Kα,波长λ=0.154 nm),管电压和管电流分别为20 kV和200 mA,扫描角度10°~90°,扫描速度3 (°)/min。

2 结果与讨论

2.1 粉体形貌与物相组成

图1所示为6061Al合金粉、Si粉和球磨9 h后的50%Sip/6061Al复合粉末的SEM形貌。由图可见,气雾化6061 Al合金粉颗粒呈球形或类球形,颗粒大小不均匀,大颗粒尺寸约40 μm,小颗粒尺寸不足10 μm;机械破碎Si粉颗粒呈不规则的多角形,颗粒尺寸不均匀,细小的Si颗粒甚至发生团聚;经9 h球磨后,50% Sip/6061Al混合粉体中的Si颗粒大多嵌入Al合金颗粒中,实现6061Al合金粉、Si粉的均匀混合。这是因为在球磨初期,Al颗粒经过大的塑性变形与冷焊,形成层片结构[10],而刚性的Si颗粒不变形,仅发生破碎细化,镶嵌于层片结构的Al合金颗粒中,形成复合结构。随球磨的进行,Al合金片层因加工硬化而断裂细化,复合粉体颗粒的尺寸减小[11]。

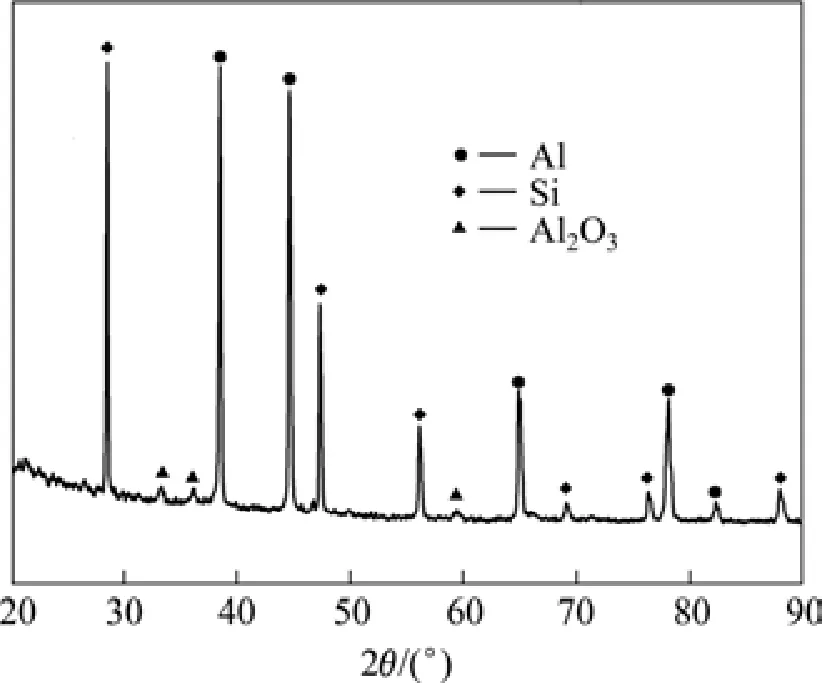

图2所示为6061Al合金粉、Si粉和50%Sip/ 6061Al复合粉末的XRD谱。由图可知,6061Al合金粉体由单一的Al相构成,Si粉由单一的Si相构成,均未检测到杂质相。在50%Sip/6061Al复合粉体中,除了Al和Si相外,也未检测到如Al2O3、SiO2等杂质相。这说明在球磨过程中,采用无水乙醇作为球磨介质,可防止6061Al合金粉和Si粉的氧化。

图1 原料粉末及混合球磨后的50%Sip/6061Al复合粉末形貌Fig.1 SEM images of the 6061Al powder (a), Si powder (b) and 50%Sip/6061Al composite powder (c)

图2 原料粉末与50%Sip/6061Al复合粉末的XRD谱Fig.2 XRD patterns of the 6061Al powder (a), Si powder (b) and 50%Sip/6061Al composite powder (c)

2.2 复合材料显微组织

图3所示为不同温度下烧结的50%Sip/6061Al复合材料截面SEM形貌。由图可见,该材料中Al和Si相分布均匀;浅灰色Al合金相包裹在深灰色的Si相周围。从图3(a)看出,烧结温度较低时(680 ℃),Si颗粒之间因初晶Si的相互连接而聚集成长条形,与图1(c)相比可知Si颗粒尺寸比烧结前明显增大;Al合金颗粒内部存在大量孔隙,说明Al合金烧结不完全。烧结温度升高至700 ℃时,大部分Si颗粒相互连接,形成半连续Si骨架;材料的孔隙率显著降低,致密化程度很高。当烧结温度继续升高至720 ℃时,形成连续的Si骨架,但在Si骨架与Al合金的界面处存在较多孔隙,材料的致密度较700 ℃烧结的复合材料低。

图3 不同温度下烧结的50%Sip/6061Al复合材料的显微组织Fig.3 SEM images of the 50%Sip/6061Al composites sintered at different temperatures (a) 680 ℃; (b) 700 ℃; (c) 720 ℃

图4所示为不同温度下烧结的50%Sip/Al复合材料的弯曲断口形貌。从图4(a)看出,680 ℃烧结的复合材料结构疏松,沿Si/Al合金界面存在一些不规则形状的孔隙(图中箭头所示),说明Sip/Al界面润湿性差,结合强度低。同时基体Al合金中存在大量圆形的细小孔隙。烧结温度升高至700 ℃时,材料中的孔隙数量及尺寸均明显减小,Si相发生明显的解理断裂,断面较平整,Sip/Al界面结合状态明显改善(见图4(b))。然而,随烧结温度进一步升高,断面上孔隙增多,表明烧结致密化程度降低。

一般地,液相烧结的致密化机制主要为物质传输及颗粒重排。6061Al合金的熔点为580~650 ℃,在680 ℃烧结时50%Sip/6061Al压坯中的Al合金粉体大多没有熔化,即便有部分Al合金颗粒熔化,所形成的熔体数量少,粘度高,流动性差,难以充分填充复合材料中Si颗粒间的间隙,且合金熔体与Si相的润湿性差,Si借助于溶解–析出机制[12]在Al合金熔体中的物质传输程度小;而且Si颗粒间Al合金熔体的毛细管力小,粘性压紧效应小,促进Si颗粒重排的能力低,因此难以实现50%Sip/6061Al复合材料的烧结致密化。随烧结温度升高,Al合金熔体量增多,并且粘度降低,流动性及填充能力随之增大,可充分填充Si颗粒间的孔隙,且Si 在Al合金熔体中的物质传输作用增强,同时Si颗粒间Al合金熔体的毛细管力产生的粘性压紧效应增大,进一步促进复合材料的烧结致密化。但随烧结温度继续提高,50%Sip/6061Al复合材料的致密度反而降低。其原因在于,过高的烧结温度致使压坯表层的Al合金与埋粉中的Al合金粉迅速熔化,形成的熔体连续包裹试样,阻止试样内部气体(空气)的排除及与N2保护气氛的交换,导致孔隙中的气体压力高,从而阻碍试样烧结收缩;同时,孔隙中氧分压高促进试样内部氧化,形成更多的Al2O3杂质,使得材料的烧结活性降低。

2.3 微区成分

图5所示为700 ℃烧结的50%Sip/6061Al复合材料显微组织及微区放大像。由图可见Si颗粒在Al合金基体中均匀分布,部分Si颗粒间通过从Al合金中结晶的初晶Si相连,形成粗大的Si晶区,在Al合金基体中形成半连续的骨架。由于Si性质脆、强度低、热膨胀系数低、热导率低,50%Sip/6061Al复合材料中形成的半连续Si骨架可有效抑制复合材料的热膨胀,从而降低材料的热膨胀系数,同时在一定程度上导致复合材料强度和热导率降低,但因6061Al合金具有较高的强度和热导率,且构成复合材料中连续的基体,因此仍可保证复合材料具有较高的强度和热导率,从而获得良好的综合性能。

图4 不同温度下烧结的50%Sip/Al复合材料弯曲断口SEM形貌Fig.4 SEM images of bending fracture surfaces of the 50%Sip/Al composites sintered at different temperatures (a) 680 ℃; (b) 700 ℃; (c) 720 ℃; (d) 750 ℃

图5 700 ℃烧结的50%Sip/6061Al复合材料显微组织(a)及微区放大像(b)Fig.5 Microsturcture (a) and micro-zone high-magnification SEM image (b) of 50%Sip/6061Al composite sintered at 700 ℃

表2所列为图5中微区A,B,C,D和E的EDS分析结果,图6和图7所示分别为50%Sip/6061Al复合材料的元素面分析和XRD谱。由图6可知该材料中Al及Si相均近似连续分布,形成双连续相结构。材料中Mg和O的含量较低,主要聚集于Al合金基体中,特别是O元素在局部区域有富集现象(见图6(d)中箭头所示),在O元素富集区可能形成Al2O3杂质。结合图5(b)和表2判断,在6061Al合金基体中存在Al2O3纳米颗粒,尺寸为100~200 nm,图7的分析结果也证明50%Sip/6061Al复合材料除含有Al、Si相外,还含少量Al2O3相。这些细小Al2O3杂质分散在Al合金基体内以及Al和Sip的界面处[12],对基体铝合金起到弥散强化的作用,有利于提高复合材料的抗弯强度。但由于界面处Al2O3杂质的存在,导致界面热阻增加,对复合材料的热导率有不利影响。

表2 图5中微区A-E的EDS分析结果Table 2 Chemical compositions of micro-zones A-E in Fig.5 (mass fraction, %)

图6 700 ℃烧结50%Sip/6061Al复合材料的元素面分布Fig.6 Elemental EDS mappings of 50%Sip/6061Al composite sintered at 700 ℃(a) Al; (b) Si; (c) Mg; (d) O

图7 700 ℃烧结的50%Sip/6061Al复合材料XRD谱Fig.7 XRD pattern of the 50%Sip/6061Al composite sintered at 700 ℃

2.4 性能

图8所示为烧结温度对50%Sip/6061Al复合材料致密度与抗弯强度的影响。由图可见,材料的致密度与抗弯强度都随烧结温度升高而增大,在700 ℃下烧结时,致密度与抗弯强度都达到最大值,分别为96.4%和310.8 MPa。继续升高烧结温度,其致密度及抗弯强度均降低。材料的强度等性能主要取决于其显微组织结构,从图3和4可知,700 ℃之外温度下烧结的50%Sip/6061Al复合材料均存在较多的孔隙等缺陷,导致材料致密度降低,而孔隙成为裂纹源和裂纹扩展路径,因此复合材料的强度降低。

图9所示为700 ℃下烧结的50%Sip/6061Al复合材料在25~500 ℃范围内的热膨胀系数(CTE)曲线。由图可见,该材料的CTE随温度升高而增大,速率逐渐降低。热膨胀是因为固体材料受热后晶格振动加剧而引起的体积膨胀,而晶格振动的激化就是热运动能量的增大。在低温下,材料的CTE与温度T近似呈现T3规律,即CTE∝T3,对温度的变化敏感;而在较高温度下,由于热缺陷浓度提高以及内应力释放等因素的作用,热膨胀系数随温度升高而缓慢增加,温度敏感性降低[13]。此外,由于50%Sip/6061Al复合材料中的Sip形成半连续的骨架,对Al合金基体的热膨胀行为起到明显的抑制作用,其热导率显著降低。表3所列为本研究于700 ℃常压烧结制备的50%Sip/Al复合材料以及文献报道的几种其它方法制备的相同成分材料的性能,可见本研究制备的50%Sip/Al复合材料的抗弯强度高,CTE低,综合性能优异。

图8 烧结温度对50%Sip/Al复合材料相对密度与抗弯强度的影响Fig.8 Effect of sintering temperature on relative density (a) and bending strength (b) of the 50%Sip/Al composites

图9 700 ℃下烧结50%Sip/6061Al复合材料的热膨胀系数Fig.9 CTE of the 50%Sip/6061Al composite sintered at 700 ℃

表3 几种不同方法制备的50%Sip/Al复合材料性能比较Table 3 Main properties of 50%Sip/Al composites fabricated by different methods

3 结论

1) 对Si粉和6061Al合金粉末进行9 h混合球磨后,得到50%Sip/6061Al复合粉体,Si颗粒镶嵌于6061Al合金基体中,实现Si颗粒在高硅含量的Sip/ 6061Al复合粉体中均匀分布。

2) 700 ℃烧结制备的50%Sip/6061Al复合材料由Al和Si相构成,仅含少量Al2O3杂质。Si相在Al合金基体中分布均匀,界面清晰,部分Si颗粒相互连接形成较粗大的Si晶区,在Al合金基体中形成半连续的骨架。该复合材料断裂时,Si相全部解理断裂,Sip/Al界面结合强度高。

3) 随烧结温度升高,50%Sip/6061Al复合材料的致密度和抗弯强度先升高后降低。700 ℃烧结的复合材料性能最佳,其烧结致密度为96%,抗弯强度达到310 MPa,CTE (室温)为7.43×10−6/K,综合性能优良。

REFERENCES

[1] 李浩, 许俊华, 喻利花, 等. 硅含量对喷射成形铝硅复合材料显微组织与力学性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(4): 488−494. LI Hao, XU Junhua, YU Lihua, et al. Effect of Si content on microstructure and properties of Al-Si metal matrix composite prepared by spray forming[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 17(4): 488−494.

[2] 解立川, 彭超群, 王日初, 等. 高硅铝合金电子封装材料研究进展[J]. 中国有色金属学报, 2012, 22(9): 2278−2287. XIE Lichuan, PENG Chaoqun, WANG Richu, et al. Research progress of high aluminum-silicon alloys in electronic packaging[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2278−2287.

[3] 魏衍广. 喷射成形Si-Al电子封装材料的制备及组织性能研究[D]. 北京: 北京有色金属研究总院, 2006. WEI Yanguang. Research on producing microstructures and properties of spray-formed Si-Al alloys used for electronic packaging[D]. Beijing: Beijing General Research Institute for Nonferrous Metals, 2006.

[4] CHEN Y Y, CHUNG D D L. Silicon-aluminum network composites fabricated by liquid metal infiltration[J]. Journal of Materials Science, 1994, 29(23): 6069−6075.

[5] 甘卫平, 陈招科, 杨伏良, 等. 高硅铝合金轻质电子封装材料研究现状及进展[J]. 材料导报, 2004, 18(6): 79−82. GAN Weiping, CHEN Zhaoke, YANG Fuliang, et al. Research status and development of high silicon aluminum alloy for light weight electronic package materials[J]. Materials Review, 2004, 18(6): 79−82.

[6] 冯曦, 郑子樵, 李世晨, 等. 热压法制备Si-A1电子封装材料及其性能[J]. 稀有金属, 2005, 29(1): 11−15. FENG Xi, ZHENG Ziqiao, LI Shichen, et al. Properties of Si-Al electronic packaging materials fabricated by hot pressing[J]. Chinese Journal of Rare Metals, 2005, 29(1): 11−15.

[7] 冯曦, 杨迎新, 郑子樵, 等. 压制压力对Si-Al电子封装材料性能的影响[J]. 中南大学学报: 自然科学版, 2005, 36(2): 198−203. FENG Xi, YANG Yingxin, ZHENG Ziqiao, et al. Effect of pressing pressure on properties of Si-Al electronic packaging materials[J]. Journal of Central South University: Science and Technology, 2005, 36(2): 198−203.

[8] 韩凤麟, 马福康, 曹勇家. 粉末冶金技术手册[M]. 北京: 化学工业出版社, 2009. HAN Fenglin, MA Fukang, CAO Yongjia. Handbook of Powder Metallurgy Technology[M]. Beijing: Chemical Industry Press, 2009.

[9] SUBRATA K G, PARTHA S, SHYAM K. Influence of size and volume fraction of SiC particulates on properties of ex situ reinforced Al-4.5Cu-3Mg metal matrix composite prepared by direct metal laser sintering process[J]. Materials Science and Engineering: A, 2010, 527(18): 4694−4701.

[10] LIU Haili, TANG Wenming, WANG Yuexia, et al. Structural evolutions of the Fe-40Al-5Cr powders during mechanical alloying and subsequent heat treatment[J]. Journal of Alloys and Compounds, 2010, 506(2): 963−968.

[11] 窦玉海, 刘咏, 刘延斌, 等. 机械合金化结合热压制备高硅铝合金的组织及性能[J]. 粉末冶金材料科学与工程, 2013, 18(4): 566−571. DOU Yuhai, LIU Yong, LIU Yanbin, et al. Microstructures and properties of high-silicon aluminum alloys fabricated by mechanical alloying and hot pressing[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(4): 566−571.

[12] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997. HUANG Peiyun. Power Metallurgy Principle[M]. Beijing: Metallurgical Industry Press, 1997.

[13] 吴其胜, 蔡安兰, 杨亚群. 材料物理性能[M]. 上海: 华东理工大学出版社, 2010. WU Qisheng, CAI Anlan, YANG Yaqun. Physical Properties of Materials[M]. Shanghai: East China University of Science and Technology, 2010.

[14] YU Kun, LI Shaojun, CHEN Lisan, et al. Microstructure characterization and thermal properties of hypereutectic Si-Al alloy for electronic packaging applications[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(6): 1412−1417.

[15] CAI Zhiyong, ZHANG Chun, WANG Richu, et al. Preparation of Al-Si alloys by a rapid solidification and powder metallurgy route[J]. Materials and Design, 2015, 87(11): 996−1002.

(编辑 汤金芝)

Microstructures and properties of 50%Sip/6061Al composites fabricated by powder metallurgy

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China; 2. Anhui Institute of Electric Power Science, State Grid, Hefei 230601, China; 3. 43 Institute, China Electronics Technology Group Corporation, Hefei 230088, China; 4. Key Laboratory of Functional Materials and Devices of Anhui Province, Hefei 230009, China)

50%Sip/6061Al composites were fabricated by a powder metallurgy technique via mechanical ball milling and pressureless sintering using Si and 6061Al powders as raw materials. Microstructures and phase composition were analyzed by scanning electronic microscope (SEM) and X-ray diffraction (XRD). Density, bending strength, hardness and coefficient of thermal expansion (CTE) at room temperature (RT) of the composites were also detected. The results show that the mechanical ball milling is beneficial to form the homogeneous Sip/6061Al composite powder. When the sintering temperature is 700 ℃, the sintered 50%Sip/6061Al composites have a high purity. Only a little bit Al2O3impurities are contained, and the Si phase distributes in the composite uniformly with a semi-continuous skeleton-like structure and combines well with the Al alloy matrix, in which the number and size of pores are the minimum. With increasing the sintering temperature from 680 ℃ to 750 ℃, the relative density and bending strength of the composites increase initially and then decrease. The Sip/6061Al composites sintered at 700 ℃ have the optimal properties: relative density of 96.4%, bending strength of 310.8 MPa, Brinell hardness of HB 225.4 and CTE (RT) of 7.43×10−6/K.

electronic packaging material; powder metallurgy; Sip/Al composite; microstructure; property

TB331

A

1673-0224(2017)04-473-08

ZHANG Zhiqi1, CHEN Guohong2, ZHANG Yujun3, FENG Dong3, YANG Lei3, SHI Changdong3, WU Yucheng4, TANG Wenming1,4

国家国际科技合作专项(2014DFA50860)

2016−09−20;

2016−11−22

汤文明,教授,博士。E-mail: wmtang69@126.com