共沸精馏分离2-甲基吡啶和水

2017-09-06杨颖范开功白鹏郭翔海

杨颖,范开功,白鹏,郭翔海

(天津大学化工学院,天津 300350)

共沸精馏分离2-甲基吡啶和水

杨颖,范开功,白鹏,郭翔海

(天津大学化工学院,天津 300350)

采用共沸精馏的方法分离2-甲基吡啶和水二元均相共沸物系。选取环己烷作为共沸剂,利用流程模拟软件Aspen Plus对共沸精馏塔进行模拟计算,分析了不同共沸剂用量、塔底采出量以及进料位置等操作参数对产品纯度、共沸剂的损失量以及精馏塔热负荷的影响,模拟结果表明当精馏塔的塔板数为21,共沸剂的用量为3600kg/h,塔底采出量为888kg/h,原料进料位置在第15块板时,共沸精馏塔塔底可得到质量分数为99.54% 的2-甲基吡啶,塔顶分相罐下层可采出质量分数为99.97% 的水。最后,通过间歇共沸精馏实验对以环己烷为共沸剂分离2-甲基吡啶-水物系的效果进行检验,结果表明共沸精馏塔塔底2-甲基吡啶的质量分数达99.85%,塔顶水相可采出质量分数达99.96%的水,证明了该工艺路线具有良好的可行性。

2-甲基吡啶;水;环己烷;共沸精馏;模拟

2-甲基吡啶,化学式C6H7N,相对分子质量93.13,常温常压下是一种具有强烈不愉快吡啶气味的无色油状液体。作为一种重要的精细化学品,2-甲基吡啶被广泛地应用于化工制药领域,如用作合成医药、染料、树脂的原料,以及制取化肥增效剂、除草剂、牲畜驱虫剂、橡胶促进剂、染料中间体等,因而对于2-甲基吡啶参与的化学化工过程,将它从废液中进行溶剂回收,尤其是脱水分离意义重大[1-4]。

蒋伟川等[5-7]测定了2-甲基吡啶与水二元物系在常压下的气液平衡数据,结果表明常压下2-甲基吡啶与水会形成最低共沸物,共沸温度为95.14℃,共沸组成中2-甲基吡啶摩尔分数为29.01%。目前工业上常用的脱水精制工艺主要是加碱分层法,通过改变溶液的酸碱性来实现2-甲基吡啶和水的分层,从而制备高纯度的2-甲基吡啶。然而此方法在加入碱液后,需要10~15h甚至更长的静止时间,而且产品纯度不高,生成的碱水不能直接排放,碱液也无法回收利用,经济性差。此外,针对二元均相共沸物系的分离,特殊精馏,如变压精馏、萃取精馏、共沸精馏等也是比较常见的方法。其中,共沸精馏与减压精馏相比,因具有设备简单、投资和维修费用少、共沸剂可回收循环等优点而被广泛使用[8]。但是应用共沸精馏分离2-甲基吡啶和水物系的文献报道较少。

本文作者选择环己烷作为共沸剂,借助于流程模拟软件Aspen Plus对共沸精馏工艺过程进行模拟计算和灵敏度分析,通过单因素分析考察不同的共沸剂用量、塔底采出量以及进料板位置等工艺参数对产品纯度及精馏塔热负荷的影响,从而确定分离特定要求的2-甲基吡啶原料所需的操作参数,为实际生产提供依据和参考;并且为验证模拟结果的可行性,搭建实验装置,进行了小试间歇共沸精馏实验,为工艺的放大生产提供进一步的基础参考依据。

1 共沸精馏的模拟过程

1.1 共沸剂的选择

根据共沸剂的筛选原则,对于2-甲基吡啶和水二元物系,本文旨在选择能和水形成稳定的非均相二元最低共沸物,且新共沸物容易与2-甲基吡啶分离;此外,共沸剂的沸点应在70~100℃,既便于共沸剂和2-甲基吡啶的分离,而且可以显著地降低再沸器热负荷,节省能耗。

对于2-甲基吡啶和水二元物系,苯是共沸精馏法中传统的带水剂,通过其与水形成最低共沸物来破坏2-甲基吡啶与水的共沸组成,实现共沸精馏脱水。然而苯作为一种毒性较大的化学试剂,在实际操作中有一定的危险性,并且苯的带水能力有限,故将逐渐被新的绿色环保工艺所代替。本文根据沸点及非均相原则确定环己烷作为共沸剂。表1是2-甲基吡啶和水在常压下的部分物性参数,表2是常压下环己烷的物性数据表。

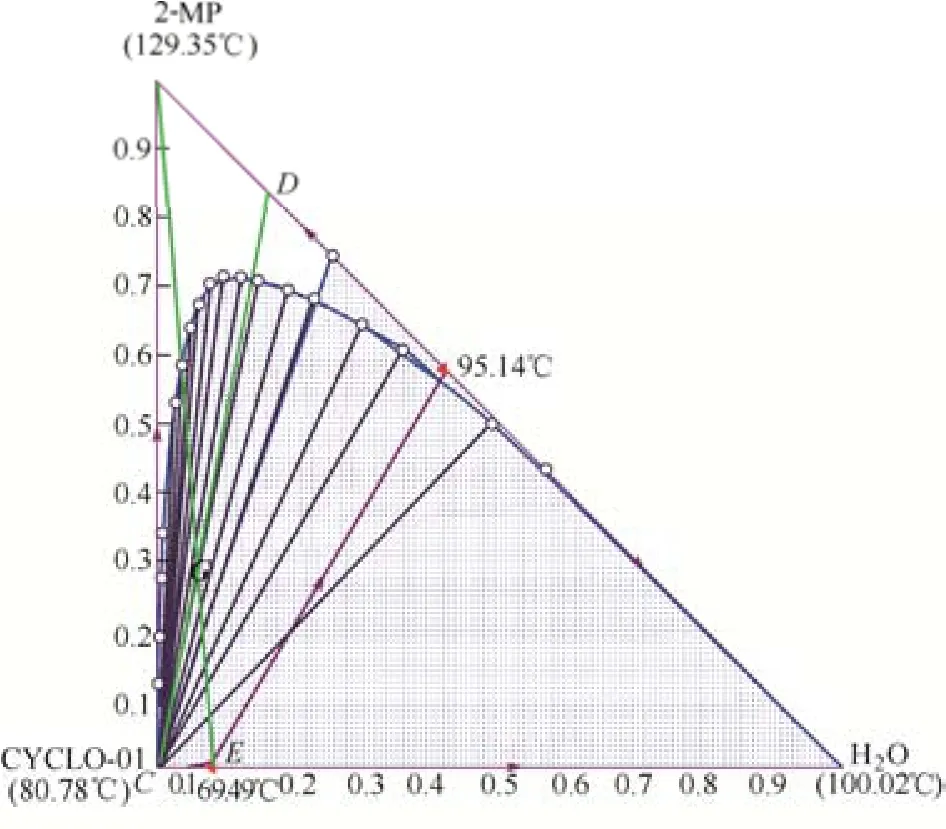

运用Aspen Plus 软件采用NRTL模型进行模拟计算,得到2-甲基吡啶-水-环己烷三元相图和残余曲线,如图1和图2所示。

图1中3个顶点分别代表纯的水、环己烷、2-甲基吡啶。由图1可以看出,2-甲基吡啶-水以及环己烷-水分别形成二元最低共沸物,共沸温度分别为95.14℃和69.49℃,体系内没有三元共沸物形成。若待分离物料中2-甲基吡啶-水的组成位于D点,加入环己烷后,体系组成位于直线DC上,共沸精馏塔的塔顶是环己烷-水的最低共沸物,即相图中的E点,因此,适宜的2-甲基吡啶-水-进料组成应该在两条直线的交点G上,从而可以分析得出理论上共沸剂的最佳用量。由图2可以看出,该三元物系的剩余曲线都始于环己烷-水共沸物,其中一条止于2-甲基吡啶-水二元共沸物,把三角形相图分为两个区域,即为蒸馏边界。对于2-甲基吡啶共沸精馏体系,由于水和环己烷形成的是非均相共沸物,可以借助于液-液相平衡穿越精馏边界,从塔顶得到水和环己烷的共沸物在塔顶冷凝分相后变为组成不同的两相,从而省去了共沸剂回收环节,因此,环己烷可以作为一种较理想的非均相共沸剂。

表1 常压下2-甲基吡啶、水的物性数据表

表2 常压下环己烷的物性数据表

图1 常压下2-甲基吡啶-水-环己烷三元相图

图2 常压下2-甲基吡啶-水-环己烷剩余曲线

1.2 共沸精馏流程模拟

2-甲基吡啶非均相共沸精馏脱水分离模拟流程如图3所示。2-甲基吡啶和水二元物系是液相高度非理想体系,故采用活度系数模型NRTL方程,NRTL方程如公式(1)~式(4)所示,二元交互作用参数采用蒋伟川等[5]论文中的数据,见表3。

表3 2-甲基吡啶-水的NRTL模型参数[5]

2-甲基吡啶溶液预热后从共沸精馏塔AZEOT进料板位置进入,塔采用可以模拟所有类型的多级气-液精馏操作的严格模型RadFrac,蒸气上升至塔顶后全部进入与脱水塔塔顶相连的冷凝器AZEOCOOL内,水和环己烷以及微量2-甲基吡啶的混合蒸气冷凝后采出进入分相罐DECANTER分相,有机相从脱水塔塔顶返回作为回流循环套用,水相集中收集处理,经检验符合环保要求后排放或者再利用。

1.3 操作参数设置

图3 2-甲基吡啶共沸精馏脱水模拟流程图

以某公司年产1万吨2-甲基吡啶项目为例,2-甲基吡啶粗原料的进料量为1000kg/h,其中纯2-甲基吡啶的质量分数为88.39%,水的质量分数为11.61%。物料采用泡点进料,操作压力定为常压101.3kPa,脱水塔的理论板数设定为21块,共沸剂从塔顶第1块板回流,分相罐温度设置为40℃。设计要求为脱水塔塔底采出2-甲基吡啶>99.5 %(质量分数,下同),环己烷残留量<50mg/kg,分相罐水分含量>99.95%,2-甲基吡啶残留量<350mg/kg。

在模拟过程中,先将循环的环己烷流股打开,形成撕裂流股,假设共沸剂连续加入,待模拟收敛后再将撕裂流股闭合。Aspen Plus有下面几种方法来收敛撕裂流股:Direct法、Wegstein法、Broyden法和Newton法。本次模拟首先使用系统默认的Wegstein法来计算,通过调节收敛精度、收敛方法以及迭代次数来逐步实现全流程收敛[9]。最后脱水塔塔底采出合格的2-甲基吡啶产品,分相罐下层采出水,除环己烷在体系中不断循环外,2-甲基吡啶和水分别从脱水塔底和分相罐采出。

2 工艺参数分析与优化

工业生产时,精馏塔在合理的操作参数下运行,不仅能够得到纯度合格的产品,还可以节省能耗。以环己烷作为共沸剂,借助于Aspen Plus进行模拟计算,通过单因素变量分析来考察工艺参数的改变对目标产品的影响。

2.1 环己烷用量对共沸精馏过程的影响

共沸剂的用量是共沸精馏中的一个关键参数,直接影响到塔顶及塔釜的产品纯度、共沸剂的补充量以及精馏塔的能耗等。本次模拟的进料量为1000kg/h,脱水塔原料进料位置在第11块板,塔底采出量为888 kg/h。模拟结果如图4、图5所示。

由图4可见,随着环己烷用量的增加,在塔内通过与水形成更多最低共沸物而携带的水量变大,塔底得到的2-甲基吡啶浓度快速提高。而随着共沸剂循环量的增加,大量的环己烷会在塔顶冷凝、采出、分相、循环回塔内,当参与液-液相平衡的环己烷量增加时,溶解在环己烷中的2-甲基吡啶量也随之增加,所以水相采出时携带的2-甲基吡啶量会降低。因此,共沸剂用量增加有利于提高2-甲基吡啶的收率,并降低排放水中的2-甲基吡啶残余量。

但当共沸剂用量超过3300kg/h时,随着共沸剂量的增加,无论是塔釜2-甲基吡啶浓度还是塔顶2-甲基吡啶的携带量变化都趋于平稳。这是因为当共沸剂用量高于某一值时,继续增大用量对于塔顶和塔釜产品的纯度的影响效力都会降低,塔釜产品2-甲基吡啶的纯度继续提高变得困难。生产中塔底产品纯度要求为99.5%(质量分数)以上,为达到规定纯度,共沸剂的用量应在3400kg/h以上为宜。

图4 共沸剂用量对塔顶塔釜产品纯度的影响

图5 共沸剂用量与精馏塔热负荷的关系

共沸剂的用量与精馏塔热负荷的关系如图5所示。随着环己烷循环量的增加,在塔底流股采出量不变的情况下,需要更多的热量来汽化或者冷凝环己烷。因此在不影响产品纯度的基础上要尽可能地减少环己烷的循环量,从而降低精馏塔的能耗。

综上所述,共沸剂的用量与共沸精馏塔的操作效率密切相关,生产中塔底产品纯度要求为99.5%以上,为达到规定纯度,共沸剂的用量应在3500~3700kg/h之间为宜。

2.2 塔底采出量对共沸精馏过程的影响

考察塔底采出量对塔底产品的纯度以及塔顶水相中2-甲基吡啶的残余量的影响,模拟结果如图6所示,当塔底采出量变大时,塔的操作效率提高,处理量变大,塔的热负荷降低,塔顶水相中的2-甲基吡啶携带量降低,有利于水的排放,与此同时,塔底产品2-甲基吡啶的纯度也会相应的降低,因此需要选择一个合理的塔底采出量,为保证产品纯度,本次模拟塔底采出量设定886~889kg/h之间为宜。

图6 塔底采出量与塔顶塔釜产品的关系

2.3 原料进料位置对共沸精馏过程的影响

塔热负荷与原料进料位置之间的关系如图7所示,在相对中间位置,进料位置的改变对塔本身的浓度分布以及产品纯度影响不大,但由于塔内存在浓度梯度,进料位置不当会造成气液相之间的返混,降低塔的分离效率,增加精馏塔的热负荷,从图7中可以看出,塔热负荷随着进料板位置的下移而有所降低,因此2-甲基吡啶原料的进料位置以中部偏下为宜,且进料位置与进料的温度、压力和组成等条件相关,当这些条件发生改变时,进料位置也应发生相应的变化,本次模拟进料位置设定在第15块板为宜。

2.4 结果与分析

图 7 原料进料板位置与精馏塔热负荷关系

通过共沸精馏塔的模拟计算,确定相关操作参数,脱水塔21块理论板,第15块板进料,共沸剂的用量为3600kg/h,塔底采出量为888kg/h,共沸剂在第1块板回流,得到的产品结果如表4所示。

表4 共沸精馏模拟计算产品质量分数

由表4可见,在上述模拟计算中,共沸精馏脱水塔的塔底产品流股PRODUCT中2-甲基吡啶的含量为99.54%(质量分数,下同),其余为少量的水;塔顶水相流股WATER中水的纯度为99.97%,2-甲基吡啶残余量为300mg/kg,均符合采出要求;环己烷的损失量很低,大部分可以循环利用。但考虑到实际生产中因环己烷强挥发性造成的损失,需要根据损失情况定期补充一部分环己烷;再沸器的热负荷为514.314kW,塔顶冷凝器的能耗为427.441kW。

3 间歇共沸精馏实验验证

3.1 实验流程与装置

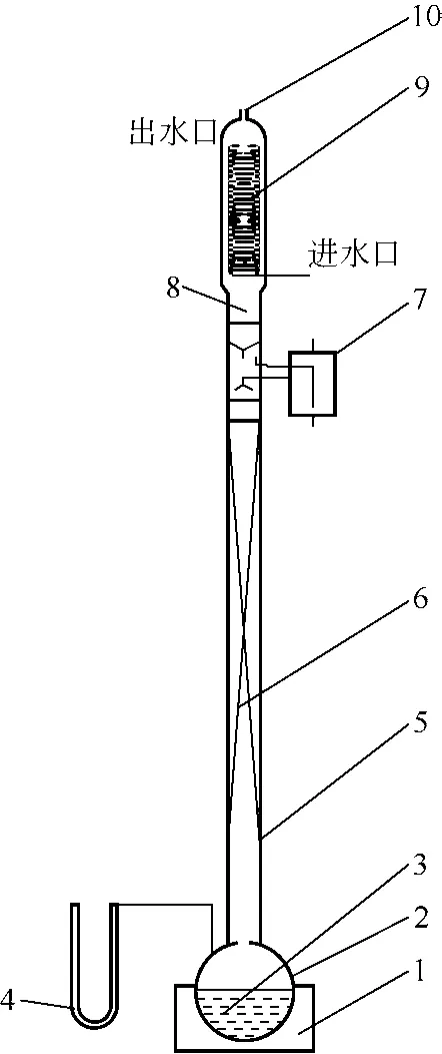

实验装置如图8所示。采用油浴锅加热;塔底为500mL的三口烧瓶,分别接入U形管压差计和热电偶;塔身为1m长的玻璃柱,内径为30mm,填有3mm×3mm不锈钢θ环填料;塔身与内回流塔头之间有一个塔内件,可实现塔顶的全采出,并与分相漏斗相连,分相后上层为密度轻的共沸剂,可以回流到塔身,而水相直接从底部采出。

3.2 实验试剂

本实验所用的试剂规格及生产厂商如表5所示。

3.3 分析方法

图8 共沸精馏实验装置图

表5 实验用试剂规格

水相中2-甲基吡啶用Evolution 300紫外分光光度计进行检测;有机相中的2-甲基吡啶采用山东鲁南瑞红SP-6890型气相色谱仪进行检测,色谱柱为FFAP毛细管色谱柱,规格为30m×0.32mm×0.33μm,检测器采用氢火焰检测器(FID);检测和汽化温度为200℃,柱室温度为150℃,载气为氮气,进样量为0.5μL。

3.4 实验结果与讨论

间歇共沸精馏实验分为塔顶脱水和塔釜去除共沸剂两个阶段。结果如图9和图10所示。

由图9可知,塔顶得到的水相中2-甲基吡啶的质量分数小于1‰,塔顶持续采出1h后,塔顶温度升至67℃,此时塔顶2-甲基吡啶的浓度达到最低,此时塔顶采出的为环己烷和水的最低共沸物。当时间超过2h后,塔底塔顶的温度均快速上升,且塔顶2-甲基吡啶浓度随之增大,此时表明系统内水分已经逐渐采出,即将进入过渡馏分段的时段。

图9 脱水阶段产品纯度及温度变化曲线

图10 除共沸剂阶段采出环己烷纯度变化曲线

如图10所示,在共沸剂与2-甲基吡啶的分离阶段,在塔顶可以得到较高纯的的环己烷,且经过分析,塔釜2-甲基吡啶的纯度可达到99.85%,实验后计算得出合格的2-甲基吡啶回收率为95.4%。

4 结论与展望

2-甲基吡啶作为工业上常用的化工原料,其脱水提纯具有重大意义。本文对2-甲基吡啶和水二元共沸物系采用共沸精馏的方法,选用环己烷作为共沸剂,对共沸精馏过程进行模拟计算,确定了适宜的操作参数,并且通过间歇共沸精馏实验验证了工艺的可行性,主要得到以下结论。

(1)选取环己烷作为共沸剂,通过三元相图及剩余曲线进行分析,确定了理论上最适宜共沸剂用量,应用Aspen Plus对共沸精馏流程进行了模拟计算,得到了适宜的操作参数,模拟结果表明当精馏塔的塔板数为21,共沸剂的用量为3600kg/h,塔底采出量为888kg/h,原料进料位置在第15块板时,共沸精馏塔塔底可得到纯度为99.54%(质量分数,下同)的2-甲基吡啶,塔顶分相罐下层可采出质量分数为99.97%的水,单塔即可实现2-甲基吡啶和水的分离,而环己烷的损失量较少。

(2)以环己烷为非均相共沸剂,进行间歇共沸精馏实验研究,塔顶采出的水纯度达到99.96%,塔釜得到纯度为99.85%的2-甲基吡啶产品,回收率为95.4%,证明环己烷共沸精馏的工艺可行性。

本文对2-甲基吡啶和水二元物系分离进行了研究,可以为工业化的生产提供一定的理论参考及工艺指导。研究过程中的研究对象为纯2-甲基吡啶和水配制的混合物,不存在其他杂质成分,但在工业中由于工序的复杂性待分离溶液中还含有微量的其他组分,可能会对分离效果产生一定的影响,因此需要进一步确认工业杂质对于分离效果的影响程度,并收集工业化生产数据对模拟结果进行校正,以便进一步对工艺路线进行优化。

符号说明

x——液相摩尔组成

y——气相摩尔组成

γ——液相活度系数

τ——NRTL模型二元交互参数

α——NRTL模型二元交互参数

下角标

1——组分,2-甲基吡啶

2——组分,水

[1] 黄丽丽,吴爽,贾春玲,等. 间歇减压精馏分离2-甲基吡啶/2-羟乙基吡啶[J]. 化工进展,2013,32(8):1775-1779.HUANG Lili,WU Shuang,JIA Chunling ,et al. Separation of 2-picoline/2-ethanolpyridine by batch vacuum distillation[J].Chemical Industry and Engineering Progress,2013,32(8):1775-1779.

[2] ARENAS J F ,TOCÓN I L,OTERO J C,et al.Vibrational spectrum of 2-methylpyridine[J]. Journal of Molecular Structure,1997,410/411: 443-446.

[3] CHANG C D,PERKINS P D. 2-Methylpyridine from benzamine. a novel rearrangement catalysed by zeolite[J]. Zeolites,1983,3(4):298-299.

[4] MANANSALA C,TRANMER G K. Flow synthesis of 2-methylpyridinesviaalpha-methylation[J]. Molecules,2015,20(9):15797-806.

[5] 蒋伟川,陈庚华,韩世钧,等. α-甲基吡啶-水二元体系的汽液平衡[J]. 化工学报,1981(4):339-353.JIANG Weichuan,CHEN Genghua,HAN Shijun,et al. The vapor liquid equilibria ofα-picoline-water binary system[J].Journal of Chemical Industry and Engineering(China),1981(4):339-353.

[6] 韩世钧,傅慧,蒋伟川,等. 苯-α-甲基吡啶二元体系的汽液平衡数据[J]. 化工学报,1981(4):334-338.HAN Shijun,FU Hui,JIANG Weichuan,et al. The vapor liquid equilibria of α-picoline-benzene binary system[J]. Journal of Chemical Industry and Engineering(China),1981(4):334-338.

[7] 韩世钧.苯-α-甲基吡啶-水三元体系的液液平衡[J]. 化学工程,1981(1):14-21.HAN Shijun. The vapor liquid equilibria of α-picoline-benzene-water ternary system[J]. Chemical Engineering(China),1981(1):14-21.

[8] 张鸾,张锦威,朱宏吉,等. 萃取精馏分离甲醇-甲苯共沸物的研究[J]. 化学工业与工程,2013(5):71-75.ZHANG Luan,ZHANG Jinwei,ZHU Hongji,et al. Separation of azeotropic system with methanol-toluene by extractive distillation[J].Chemical Industry and Engineering,2013(5):71-75.

[9] 姚帅鹏. 丙烯酸物系共沸精馏技术研究与开发[D]. 天津:天津大学,2012.YAO Shuaipeng. Research and development of azeotropic distillation system of acrylic acid[D]. Tianjin:Tianjin University,2012.

Separation of the binary system with 2-mehtylpyridine and water by azeotropic distillation

YANG Ying,FAN Kaigong,BAI Peng,GUO Xianghai

(School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China)

Azeotropic distillation was used to separate 2-methylpyridine and water azeotropic mixture.First,cyclohexane was chosen as the azeotropic entrainer. Second,Aspen Plus were used to simulate the continuous azotropic distillation process. The effects of entrainer flow rate and output quantity at the bottom and feed location on the product purity and heat duty were analyzed to get the optimal operation parameters. The result indicated that when the theoretical stage number was 21,the entrainer flow rate was 3600kg/h,the output quantity at the bottom was 888kg/h,and the feed location was 15,the purity of 2-methylpyridine and water can achieve as 99.54% and 99.97%,respectively. Finally,in order to investigate the effectiveness of the solvent,the batch azeotropic distillation experiments were carried out. The results showed that the purity of 2-methylpyridine and water can achieve as 99.85%and 99.96%,respectively,which revealed that cyclohexane was an ideal azeotropic agent and the azeotropic distillation was useful in the separation of 2-methylpyridine and water system.

2-methylpyridine;water;cyclohexane;azeotropic distillation;simulation

TQ028

:A

:1000-6613(2017)09-3243-07

10.16085/j.issn.1000-6613.2016-2065

2016-11-10;修改稿日期:2017-01-17。

天津大学自主创新基金(2016XZC-0071)及天津市自然科学基金(16JCYBJC20300)项目。

杨颖(1992—),女,硕士研究生。联系人:郭翔海,副教授。E-mail:guoxh@tju.edu.cn。