真空冷冻干燥绿豆粉工艺优化

2017-09-04王治同姜冶文连奎

王治同,姜冶,文连奎

(吉林农业大学食品科学与工程学院,吉林长春130118)

真空冷冻干燥绿豆粉工艺优化

王治同,姜冶,文连奎*

(吉林农业大学食品科学与工程学院,吉林长春130118)

以绿豆为原料,采用浸泡、预煮、预冻、升华等工艺得到冻干绿豆粉,并对其粒度及粒度分布与速溶性的关系进行研究。试验结果表明,冷冻干燥最佳工艺条件为装料量10 kg/m2,加热温度95-75-45℃,真空度100-80-60 Pa;绿豆粉过140目~160目筛,其速溶性最佳。

真空冷冻干燥;绿豆粉:粒度;速溶性

绿豆(Vigna radiata)又名植豆、青小豆,属豆科中的蝶花亚科豇豆属[1],在我国已有两千多年的栽培史,是我国主要的经济作物之一,生产区集中在黄河、淮河及东北[2-3]。绿豆味甘、性寒,人们常将绿豆做成夏季饮品,以去热解暑。绿豆中除了含有丰富的蛋白质、脂肪、碳水化合物,还有许多生物活性物质,包括鞣质、香豆素、生物碱、植物甾醇和黄酮类化合物等,具有清热解毒、抑菌、降血脂、抗氧化等功效[4-6]。一般来说,蛋白质、淀粉主要存在绿豆的子叶内,而其他活性成分大多分布在绿豆皮中,所以加工全绿豆产品可大大提高绿豆的营养价值。目前绿豆除民间煮食外,还可以加工成绿豆沙、绿豆糕、绿豆饼、绿豆怡、绿豆汤等,而在绿豆粉的加工中多采用脱皮、烘干、喷雾干燥工艺[7-8],本试验采用真空冷冻干燥技术生产全绿豆粉,为提高绿豆粉的品质提供依据。

1 材料与方法

1.1 原辅材料

优质绿豆:市售;NaHCO3:食品级。

1.2 仪器设备

LG0.2型真空冷冻干燥机:新阳速冻设备制造有限公司;YP4002电子天平:上海佑科仪器有限公司;50AB胶体磨:上海贝工泵业制造有限公司;FW100高速粉碎机:天津市泰斯特仪器有限公司;BT-9300HT激光粒度分布仪:丹东百特仪器有限公司。

1.3 方法

1.3.1 工艺流程

精选优质绿豆→清洗→浸泡护色→煮豆→预冻→升华干燥→粉碎→过筛分级→真空包装

1.3.2 操作要点

1.3.2.1 原料预处理

选取优质、颗粒饱满、无霉变、无病虫害的绿豆。再将绿豆清洗、去尘、去杂,使原料符合要求。

1.3.2.2 浸泡

将清洗好的绿豆放入配置好浸泡液[10]中进行护色,以保持绿豆原有的色泽,料液比为1∶3(g/mL)、NaHCO3的浓度为0.125%、浸泡温度为30℃、浸泡时间为12 h。

1.3.2.3 煮豆

将浸泡好的绿豆从浸泡液中取出,并用流动水冲洗5min,放于100℃沸水中进行煮制约10 min~15 min,直至大部分绿豆无“硬芯”。

1.3.2.4 预冻

将物料的测温头深埋于物料中并与其均匀接触,将测温头附近的导线用夹子夹在托盘边缘上,迅速送入预冻仓内进行冷冻。当温度降到-28℃时开始计时,维持90 min后,物料完全冻结,预冻结束。

1.3.2.5 升华干燥

在电脑操作系统的界面,设定温度曲线、真空曲线,当物料达到冻结温度后迅速将物料转移到冻干仓,立即开启真空泵,当抽至设定真空度时,启动自动加热程序,冻干开始。根据重量曲线及温度曲线的变化情况判断干燥情况,冻干结束后,停止真空泵,打开破空阀,取出物料。

1.3.2.6 粉碎、过筛

用万能粉碎机对冻干后的绿豆进行粉碎、过筛分级。

1.4 试验设计

1.4.1 真空冷冻干燥工艺单因素试验设计

选择装料量、加热温度和真空度为考察因素,每个因素设置5个水平,即装料量设定为8、9、10、11、12 kg/m2;加热温度设定为 95-60-45、95-65-45、95-70-45、95-75-45、95-80-45(℃);真空度设定为 70-50-30、80-60-40、90-70-50、100-80-60、110-90-70(Pa)。以冻干速率为指标,研究绿豆粉冷冻干燥工艺的最佳条件。

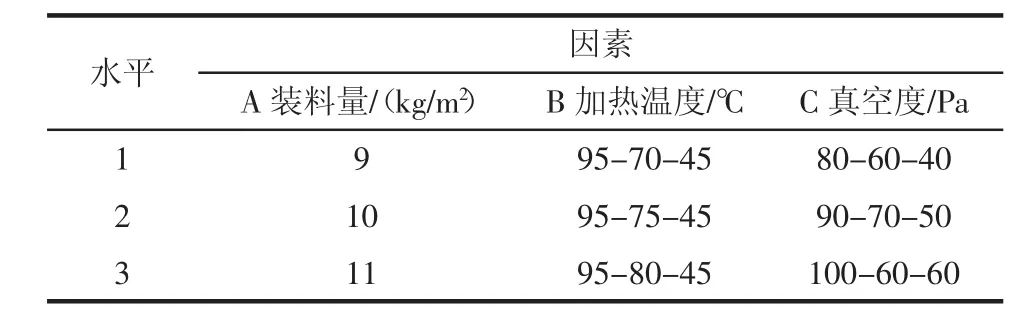

1.4.2 正交试验设计

在单因素试验基础上,每个因素选择3个水平,以冻干速率为评价指标对工艺参数进行L9(34)正交试验优化,确定最佳冷冻干燥工艺,正交试验因素水平表如表1所示。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal experiment

1.4.3 冻干绿豆粉的粒度及粒度分布与速溶性关系的试验设计

将冷冻干燥后的绿豆粉碎后筛分成60目~80目、80目~100目、100目~120目、120目~140目、140目~160目,160目以上,测定不同粒度冻干绿豆粉对其速溶性的影响。

1.5 测定项目

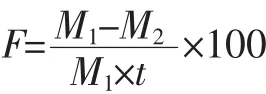

1.5.1 真空冷冻干燥速率(%/h)的测定[11]

式中:M1为冻干前原料重量,g;M2为冻干后原料重量,g;t为总的冻干时间,h。

1.5.2 粒度及粒度分布的测定

使用BT-9300HT激光粒度分布仪测定绿豆粉的粒径大小及分布,选择干法进样,在介质折射率为1.333、遮光率为15.00%、分散介质为蒸馏水的情况下,测绿豆粉的粒度及粒度分布情况。

1.5.3 速溶性的测定

主要从润湿性和冲调性两个方面分析绿豆粉的速溶性[12],每项测定重复5次,取平均值。

1.5.3.1 润湿性的测定

参考GEA Niro方法,取0.5 g的绿豆粉置于玻璃板上,然后将玻璃板置于250 mL烧杯上(烧杯中装入100 mL 40℃蒸馏水),保持一定速度拉开挡板,使绿豆粉落入水中,用秒表记录绿豆粉与蒸馏水接触并完全沉浸水中所需要的时间计为润湿性。

1.5.3.2 冲调性测定

称取目数不同的绿豆粉各10 g倒入烧杯中,用量筒取80℃蒸馏水100 mL倒入烧杯中,然后用玻璃棒沿着杯壁顺时针、逆时针各搅拌10次,观察上浮、下沉团块,并记录时间[13]。

2 结果与分析

2.1 不同因素对冻干速率的影响

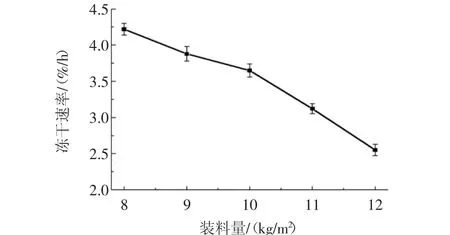

2.1.1 装料量对冻干速率的影响

装料量对冻干速率的影响见图1。

图1 装料量对冻干速率的影响Fig.1 The effect of charge capacity acting on the freeze drying rate

由图1可知,随着装料量的增加,冻干速率呈不断下降的趋势,这是因为冷冻干燥是升华界面不断由表层向内部推进的过程,所以装料量越大,其传热传质的阻力越大,物料内的水分就越难向外传递,冻干速率就越慢;如果装料量选择在8 kg/m2~9 kg/m2之间,冻干产品量少而降低了生产力,造成了能源浪费,如果装料量为12 kg/m2,冻干产品量多、水分含量大且耗能大。从冻干速率和耗能角度考虑,装料量选择9、10、11 kg/m2进入正交试验。

2.1.2 加热温度对冻干速率的影响

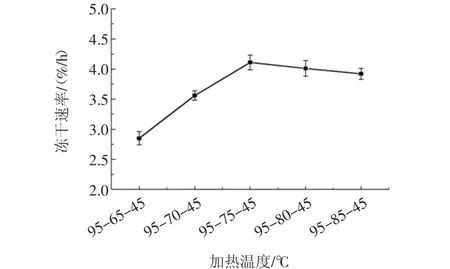

加热温度对冻干速率的影响见图2。

图2 加热温度对冻干速率的影响Fig.2 The effects of heating temperature acting on the freeze drying rate

由图2可知,冻干速率随着加热温度梯度的升高而升高,当加热温度为95-70-45℃时达到最大值而后下降,这是因为加热板的温度不高时,物料内部传质推动力太小,降低了水蒸气逸出的速度,从而延长了干燥时间、降低冻干速率。而温度过高,物料升华界面温度上升,升华界面的水蒸气压力随之增大,升华阻力随之增大,从而延长了干燥时间,降低了冻干速率。此外,温度过高不仅使物料表面在升华干燥时发生塌陷、崩解,还会使一些糖类、蛋白质发生变性,从而也影响了产品的感官品质。因此加热温度选择95-70-45、95-75-45、95-80-45℃进入正交试验。

2.1.3 真空度对冻干速率影响

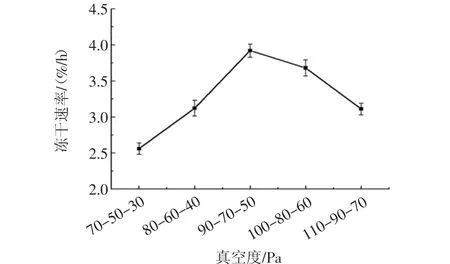

真空度对冻干速率影见图3。

图3 真空度对冻干速率影响Fig.3 The effects of vacuum degree acting on the freeze drying rate

由图3可知,冻干速率随真空度梯度的升高而升高,当真空度为90-70-50 Pa时达到最大值而后下降。这是因为,随着真空度梯度的不断增大,气体的导热系数逐渐增大,物料界面的温度不断升高,水蒸气逸出的推动力大于阻力,从而缩短了升华干燥时间,加快了冻干速率。当真空度继续增大时,隔板提供的热量超过物料的升华热,气体的导热系数的增大速度减慢,水蒸气逸出的阻力大于推动力,升华干燥时间反而延长,从而降低了冻干速率。因此真空度选择80-60-40、90-70-50、100-60-60 Pa进入正交试验。

2.2 正交试验结果与分析

在单因素试验基础上,选择装料量9、10、11 kg/m2,加热温度95-65-45、95-70-45、95-75-45℃,真空度80-60-40、90-70-50、100-80-60 Pa 进行三因素三水平的正交试验,结果如表2所示。

由表2的极差分析可得:装料量、加热温度、真空度3个因素对绿豆冻干速率影响次序依次为A>B>C,即装料量影响因素最为显著,其次是加热温度,再次是真空度。根据冻干速率(%/h)最大K值来确定,最佳组合为A2B3C3,而正交试验分析所得最佳组合为A1B3C3,综两者结果不一致,进行验证性试验,试验结果如表3所示。

由表3可以看出,在A2B3C3的条件下冻干速率最快,因此绿豆冷冻干燥工艺的最佳工艺条件为:装料量10 kg/m2,加热温度95-75-45℃,真空度100-80-60 Pa。

表3 绿豆真空冷冻干燥工艺验证试验Table 3 Mung bean vacuum freeze drying process verification test

2.3 绿豆真空冷冻干燥曲线

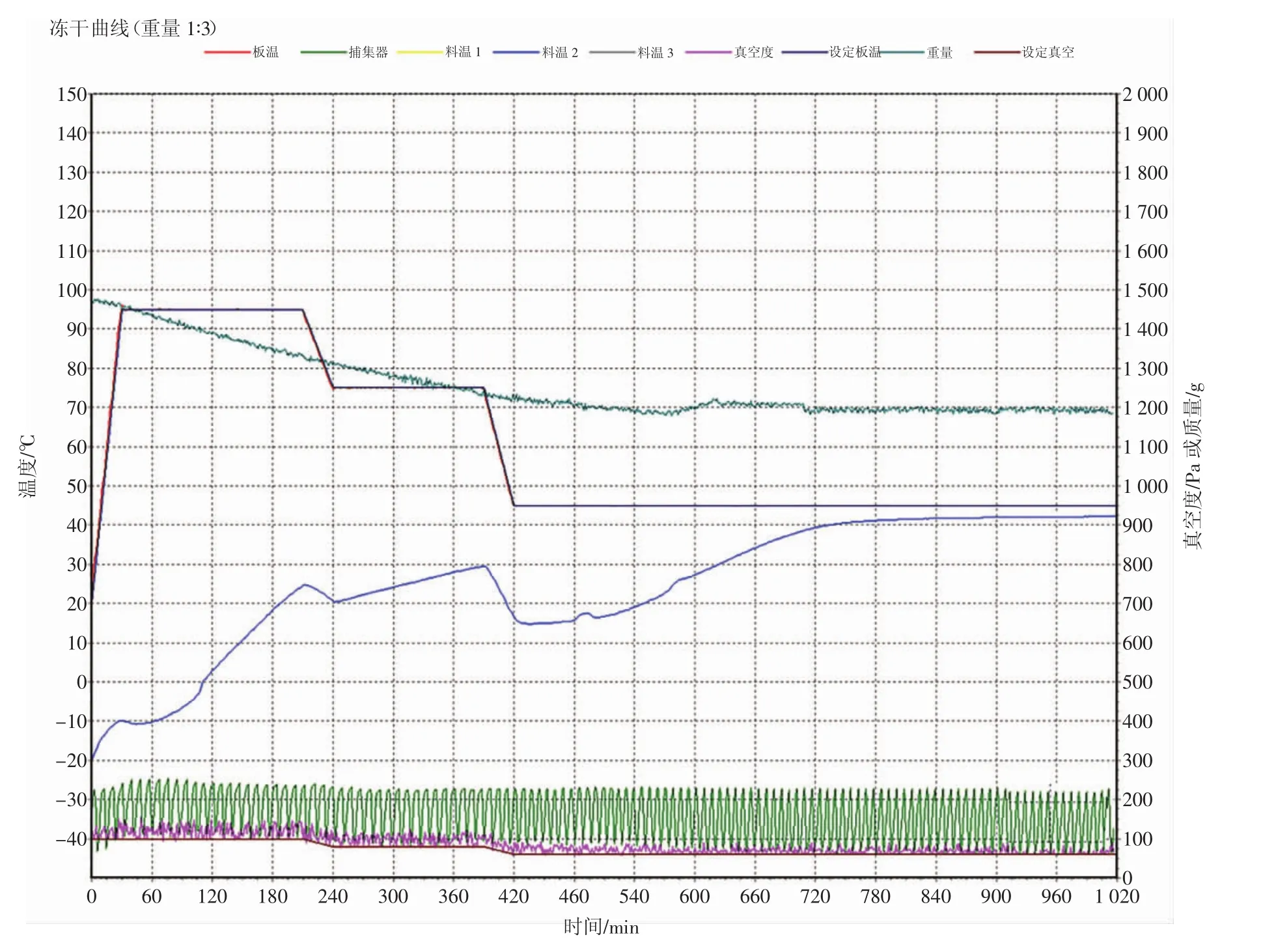

冻干曲线反映了各参数对产品品质的影响,前期加热温度可以稍高,可以加快冻干速率,但后期加热温度要低,保证物料表面温度不超过45℃。物料表面温度太高,易导致产品变色和变形严重,并可能出现局部烧焦的现象,从而影响产品的感官品质;物料表面温度太低,会导致冻干不彻底。本试验的冻干曲线见图4。

从图4中可以看出物料的温度在干燥的过程中呈上升的趋势,随着升华的进行,物料温度逐渐升高,当升华干燥进行到120 min左右时,物料的温度突破0℃,此时升华干燥基本结束。在30 min内将加热板温度降到75℃进行解析干燥,在解析干燥前期,物料的温度升高较快,当解析干燥进行到750 min左右时,物料的温度接近加热板的温度,此时再延长50 min~120 min后,干燥结束。

从图4中还可以看出绿豆粉在冷冻干燥过程中水分含量的变化情况,在干燥的前8 h内,物料的重量呈明显下降趋势,所以干燥速率较大。当物料的重量趋于平行时,我们也可以认定干燥结束。在8 h后,物料质量变化较慢,曲线下降趋势减小。干燥进行到13 h后,物料质量变化趋势很小,曲线趋于平缓,此时干燥速率最小。综上所述,干燥前8 h为真空冷冻干燥的主要干燥阶段,整个干燥过程中排除水分的速率最大。

图4 绿豆粉真空冷冻干燥曲线Fig.4 The vacuum freeze drying curve of mung bean powder

2.4 冻干绿豆粉的粒度及粒度分布与其速溶性关系

2.4.1 不同粒度冻干绿豆粉对其速溶性的影响

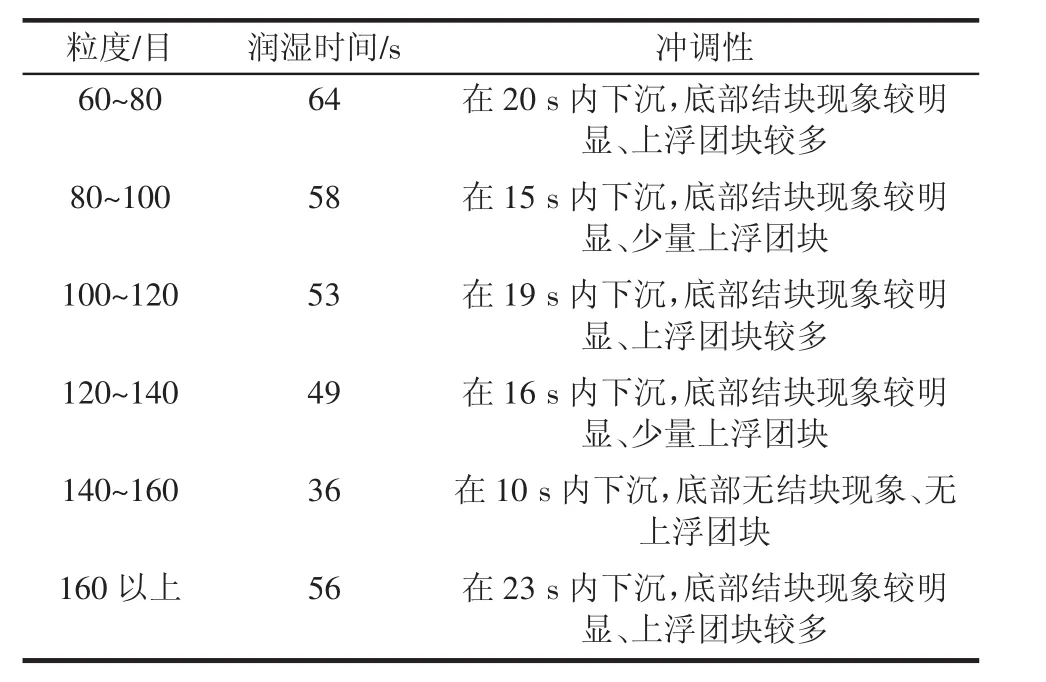

不同粒度冻干绿豆粉对其速溶性的影响,如表4所示。

由表4可知随着绿豆粉过筛目数的增大,粉体的粒径逐渐变小,润湿时间变短,绿豆粉在水中的润湿性越好。当过140目~160目筛时,其润湿时间最短、冲调性最佳,在10 s内就能下沉,底部无结块、无上浮团块。这是因为随着过筛目数的增大,粒度越小,颗粒的比表面积越大,颗粒直径越小,从而缩短了表面扩散距离,加快了溶解速度,提高了速溶性;当过160目以上筛时,绿豆粉的润湿时间反而增长、冲调性变差,因为粉体粒度过小其颗粒之间的空隙也越小、容量越轻、当颗粒表面溶解时彼此会黏着在一起,从而阻止水向粉体内部扩散,继而会漂浮在液面上,减少了湿润面积,延长了润湿时间,因此冻干绿豆粉选择过140目~160目筛,其速溶性最佳。

表4 不同粒度冻干绿豆粉对其速溶性的影响Table 4 Effect of different particle size on the solubility of freezedried mung bean powder

2.4.2 冻干绿豆粉的粒度及粒度分布分析

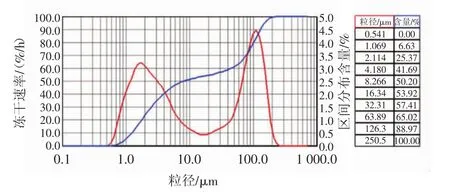

通过上述试验结果可得,冻干绿豆粉过140目~160目筛其速溶性最佳,并对其粒度及粒度分布进行了分析,如图5所示。

图5 冻干绿豆粉的粒度及粒度分布图Fig.5 Particle size and size distribution of freeze-dried mung bean powder

从图中图5可见,过140目~160目筛的冻干绿豆粉其中位粒径为8.028 μm,比表面积为550.0 m2/kg,体积平均径为45.91 μm,面积平均径为3.518 μm。当粒径在1.617 μm~1.800 μm时,该区间上的分布含量达到第一个峰值为3.22%,累计含量为20.61%;当粒径在105.2 μm~117.1 μm时,该区间上的分布含量达到第二个峰值为4.48%,累计含量为85.8%;当粒径在247.8 μm~275.8 μm时,在该区间上的分布含量为0.02%,累计含量为100.0%。

3 讨论

试验中在对绿豆粉的粒度及粒度分布测定时发现该粉的粒径区间分布跨度较大,粒度区间分布含量出现两个峰值,这个结果说明其粒度大小分布不均匀。经过反复试验并分析,原因可能是在粉碎的过程中绿豆皮不易粉碎,导致绿豆粉颗粒大小分布不均匀;当改变绿豆的预处理方法采用过胶体磨时,结果发现绿豆皮在湿的情况下反而更不易粉碎。建议以后对绿豆进行脱皮及粉碎处理、或者绿豆浸泡时选择更有利于绿豆皮软化、酥松、膨胀的方法进行研究,从而使绿豆皮更易于粉碎。

4 结论

通过以上试验可以得出;真空冷冻干燥绿豆粉最佳工艺参数为:装料量为10 kg/m2,加热温度为95-75-45℃,真空度为100-80-60 Pa;绿豆粉过140目~160目筛,其速溶性最佳,绿豆粉的中位粒径为8.028 μm,比表面积为550.0 m2/kg,体积平均径为45.91 μm,面积平均径为 3.518 μm。

[1]杨静,郑为完,聂斌英.绿豆饮品开发利用的研究概况[J].江西食品工业,2005,10(1):37-39

[2]龚倩云.绿豆在食品工业中应用的研究进展[J].农产品加工,2009,6(3):57-58

[3]达娃,李庚,席美丽.绿豆饮料中沉淀物质去除方法研究[J].陕西农业科学,2010(2):66-67

[4]谢世存.叫绿豆廿草汤救治家畜农药中毒[J].中兽医宁杂忐,2007(1):31

[5]李建,王旭,刘宁.绿豆提取物的抑菌作用研究[J].哈尔滨商业大学学报,2010,26(6):680-683

[6]李宏高,吴忠会,白文涛.红枣、绿豆复合饮料的研制[J].食品科学,2007,28(12):569-572

[7]许光令,张艳梅,孙丽华.绿豆粉生产工艺[J].现代化农业,2009(9):32

[8]余森艳,李春英,陈婉.速食绿豆粉生产工艺[J].农产品加工,2014(7):41

[9]李敏,绿豆化学成分及药理作用的研究概况[J].上海中医药杂志,2001(5):47-49

[10]延莎,王如福,冯翠萍,等.绿豆、梨复合固体饮品研究[J].山西农业大学学报(自然科学版),2014(1):93-96

[11]林忠宁,陆烝,郑斌,等.黄花菜漂烫及真空冷冻干燥工艺的优化试验[J].中国园艺文摘,2015(11):10-25

[12]林艳云,叶南慧,陈琳.胡萝卜风味酸奶粉的制备及其速溶特性研究[J].中国乳品工业,2016(2):61-64

[13]刘超.杏果肉固体饮料制作工艺的研究[D].新疆乌鲁木齐:新疆农业大学:2012

Optimization of Vacuum Freeze Dried Mung Bean Powder

WANG Zhi-tong,JIANG Ye,WEN Lian-kui*

(College of Food Science and Engineering,Jilin Agricultural University,Changchun 130118,Jilin,China)

Mung bean was selected as raw material.Mung bean powder was obtained by soaking,pre boiling,pre freezing and sublimation.The relationship between the particle size and size distribution with the solubility was studied.The experimental results showed that the optimum technological conditions for freeze-drying were charge capacity 10 kg/m2,heating temperature 95-75-45℃,and vacuum 100-80-60 Pa.After mung bean powder has been screened with 140-160 meshes,its instant solubility is best.

vacuum freeze-drying;mung been powder;particle size;innstant solubility

10.3969/j.issn.1005-6521.2017.17.023

2016-11-05

王治同(1974—),男(汉),讲师,硕士研究生,研究方向:发酵工程。

*通信作者:文连奎(1962—),男,教授,博士,研究方向:长白山野生资源开发。