天窗顶盖工艺分析

2017-09-03霍会荣韩海博陈伊娜朱万山乔晓勇上汽通用五菱汽车股份有限公司

文/霍会荣,韩海博,陈伊娜,朱万山,乔晓勇·上汽通用五菱汽车股份有限公司

天窗顶盖工艺分析

文/霍会荣,韩海博,陈伊娜,朱万山,乔晓勇·上汽通用五菱汽车股份有限公司

大型覆盖件的冲压工艺、模具设计、制造工艺、调试以及量产与其他产品相比,都有独特之处。以冲压工艺而言,汽车覆盖件具有材料薄、形状复杂,且多为立体曲面、结构尺寸大、表面质量高等特点,要获得一个合格的覆盖件,关键在于其工艺性设计是否合理。

产品分析

产品介绍

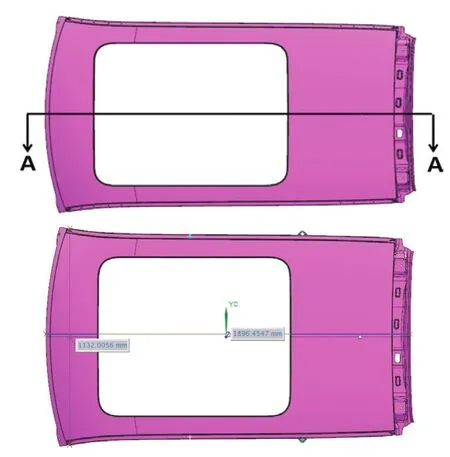

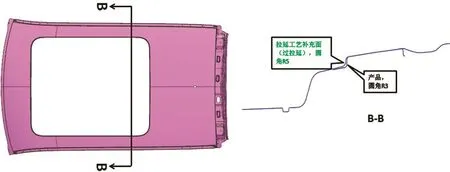

材质为BUSD,料厚为0.65mm,零件尺寸为1897mm×1132mm×118mm,天窗顶盖俯视图及剖视图如图1、图2所示。

图1 天窗顶盖俯视图

图2 天窗顶盖剖视图

产品工艺分析

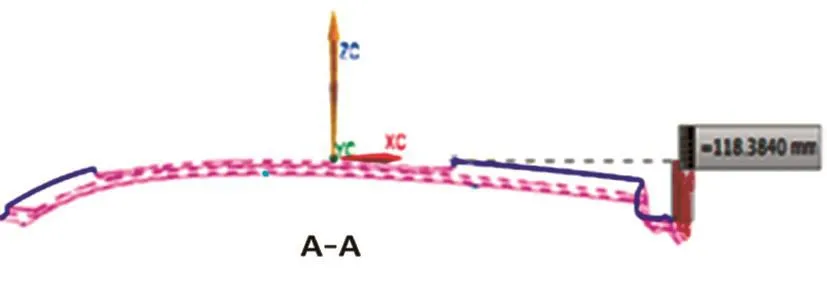

⑴天窗顶盖前部与挡风玻璃相连接部位以及后部尾门匹配部位均有负角,无法直接拉延到位,需要侧整形完成,如图3所示。

⑵产品周圈棱线圆角R设计为2.5~3mm,直接拉延成形困难出现开裂,需要采用过拉延工艺,如图4所示。

⑶尾部区域产品变化急剧,压料面设计需要平缓过渡。

⑷产品较为平缓,型面定位精度不良,考虑增加工艺定位孔,如图5所示。

⑸尾部负角区域形状复杂,拉延工艺补偿与产品数据相比,整形量大,采取先切边后整形工艺,材料流速未能有效控制,极易出现起皱,因此需要采用带废料整形工艺。

⑹前部负角区域深度、形状简单,优先采用先切后整工艺,减少切边后应力释放产生的回弹。

图3 天窗顶盖与前挡风玻璃及尾门匹配搭接区域冲压角度

图4 过拉延工艺图示

图5 工艺定位孔

工艺布置

工艺布置解析

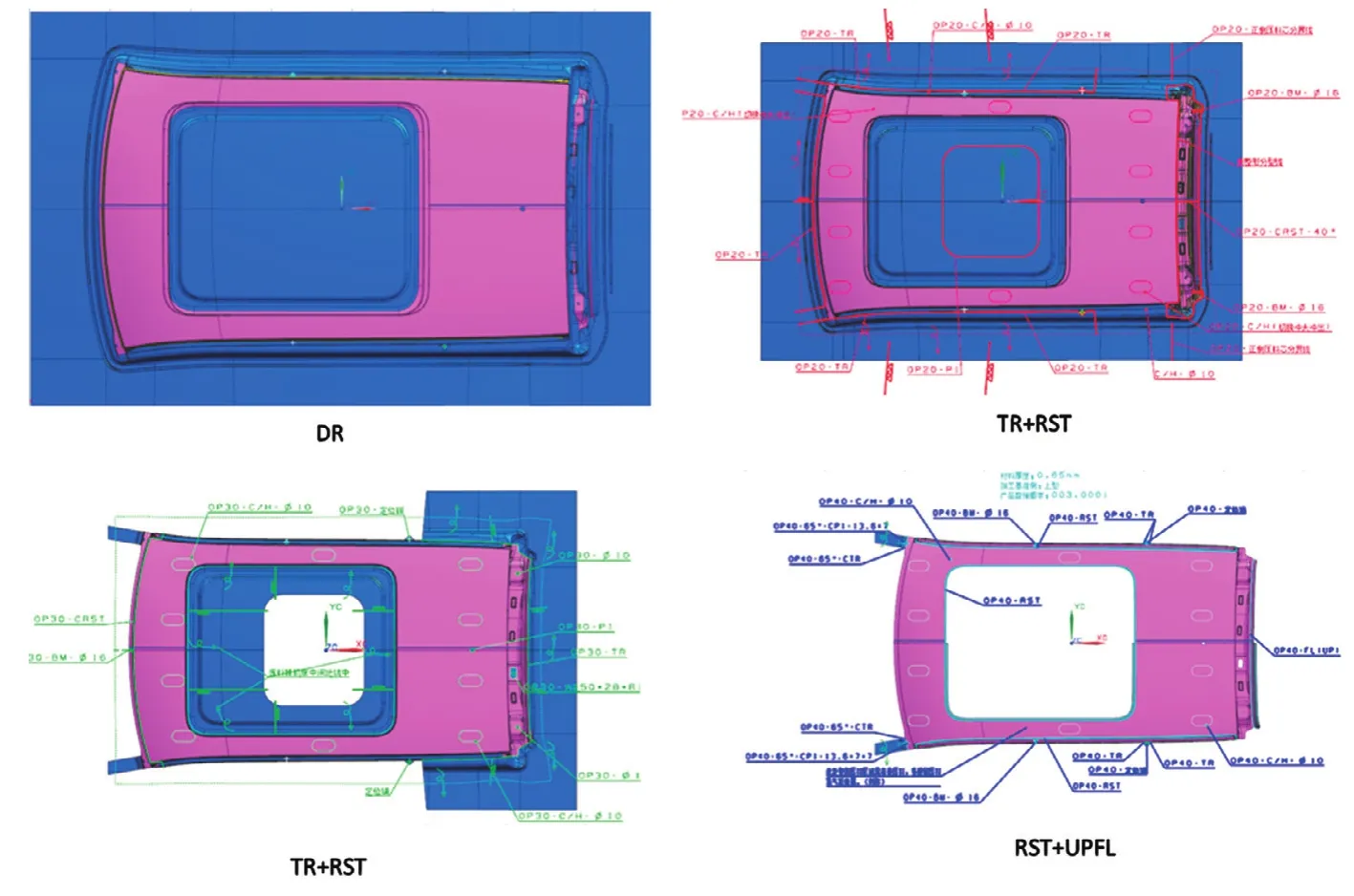

图6 4道工序

经过上述产品工艺分析,最终工艺布置为四工序:op10—拉延,op20—切边、整形,op30—切边、整形,op40—整形、上翻,如图6所示。

工艺布置优点

此工艺与以往天窗顶盖工艺对比,对主要零件回弹和尺寸精度进行了优化和提升。

⑴尾部增加工艺储料包。整形属于延展性成形,工艺补充截面线短于产品数据截面线,整形时材料从A面扯料,造成形面下塌和表面凹坑质量缺陷,增加工艺储料包可以延长截面线,避免整形从A面扯料,如图7所示。

⑵op20采用尾部整形、前部、左右两侧切边,op30/op40整形工艺,与其他项目op20周圈整形工艺对比,有效避免了机械手取料困难、提速掉料的问题;切边后应力得到释放,有效控制整形后搭接面回弹,尺寸质量提升,工作量大大减少;有效解决了周圈整形无法定位的不稳定问题。

图7 顶盖与尾门搭接区域过拉延工艺

图8 顶盖车身左右方向两侧废料二次切断工艺

图9 顶盖上表面凹面缺陷

图10 顶盖天窗区域废料刀排布图

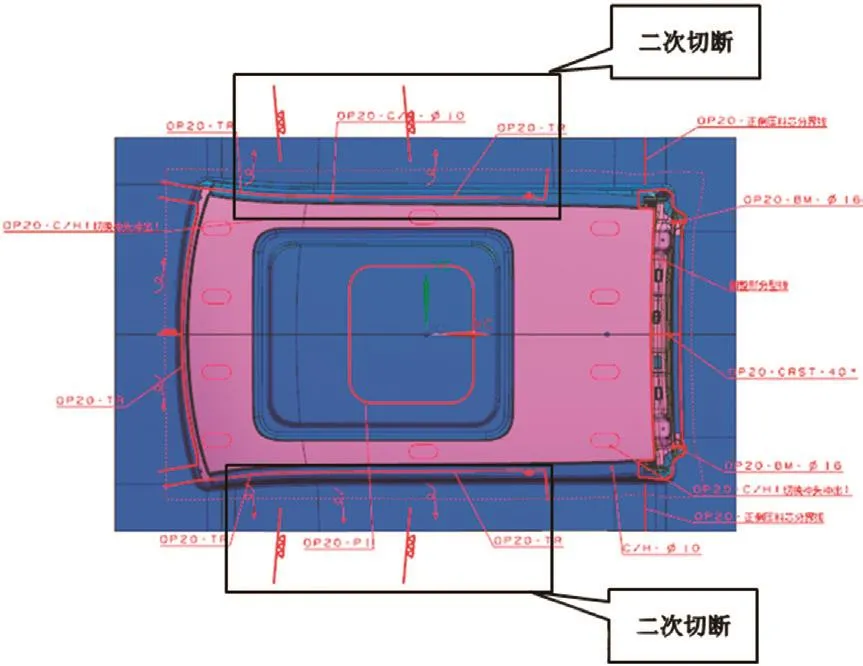

⑶用二次切断刀,同时也可以避免毛刺及碎屑流向下道工序对零件表面压伤缺陷的影响,如图8所示。

⑷op30/op40采用工艺定位孔,确保了稳定性、一致性,这可以从制造过程以及线调试量产的质量尺寸精度表现得到验证。

工艺布置缺点

以下为工艺布置不足之处,需要在后期项目工艺布置时注意:

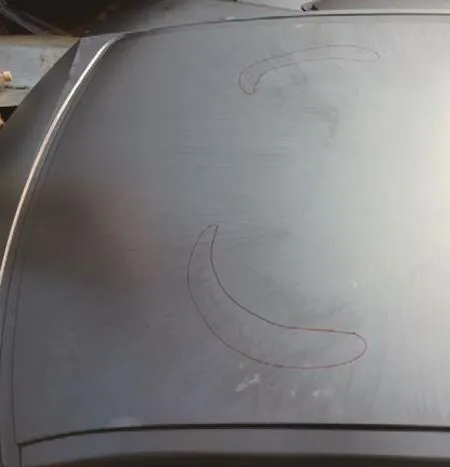

⑴浅拉延件在实际成形过程中由于下模出气不畅会造成制件面品质量缺陷或变形,需在前期工艺方案设计中考虑必要的预防措施。此工艺前期没有对排气问题过多考虑,在生产中机械压机转速达到12转/分时,型面出现大凹面。经过材料流入量调整、气垫压力调整、压边圈顶出高度调整等多方面分析验证,确认为排气不畅所致(凹面缺陷见图9)。

制定后续整改方案:加大凸模边缘排气,压边圈与凸模间隙由原来的2mm加大到5mm,同时压边圈立面加工φ60mm的排气孔。

⑵量产过程铁屑明显,影响批量生产效率和下线合格率。此工艺设计op30天窗区域设计废料刀过多(6块),每块废料刀都是铁屑产生的根源。后期项目最好不用废料刀或减少废料刀(图10)。

结束语

汽车车身外覆盖件的冲压工艺方案设计往往有多种方案可供选择、在设计中不仅要考虑到技术的可行性,而且必须符合经济性原则,以最小的代价生产出高品质的产品。因此冲压工艺方案设计是一项经验性非常强的工作,同时也是一个极具创造性的设计工作。

霍会荣,冲压工艺及设备主任工程师,主要从事汽车覆盖件冲压模具的开发、调试工作,负责多个量产车型项目CN200、CN113、CN180S的开发技术管理工作。