盾构机结构件机器人多层多道焊关键技术

2017-09-03肖俊祥周灿丰焦向东朱加雷李宪政

肖俊祥周灿丰焦向东朱加雷李宪政

(1.中铁工程装备集团有限公司,郑州450016;2.北京石油化工学院能源工程先进连接技术北京市高等学校工程研究中心,

盾构机结构件机器人多层多道焊关键技术

肖俊祥1周灿丰2焦向东2朱加雷2李宪政3

(1.中铁工程装备集团有限公司,郑州450016;2.北京石油化工学院能源工程先进连接技术北京市高等学校工程研究中心,

北京102617;3.唐山开元机器人系统有限公司,河北唐山063020)

盾构机作为先进的大型工程装备在隧道施工中得到广泛应用,其与普通工程机械有两个明显的不同之处,一是盾构机重要结构件属于超厚钢板,焊接工作量很大;二是为了更好地适应隧道地质条件,结构件均采用针对性的设计。这导致每个结构件的形状、尺寸、重量乃至结构形式都不相同,从而给机器人焊接的实施带来挑战。为了实现盾构机结构件超厚钢板多层多道机器人焊接,需要解决焊接变形与应力、焊缝传感与跟踪、离线编程示教,以及多机器人协同焊接等关键技术。对于盾构机结构件机器人焊接的未来发展而言,通过接头图形自动生成、坡口智能规划等技术加强计算机辅助焊接工艺功能、融合虚拟现实等多种技术手段提升焊接过程监测水平,以及大力开发针对具体应用的焊接工艺规范数据库等,将是重要方向。

盾构机多层多道机器人焊接

盾构机号称“工程机械之王”,是光、机、电、液、控制、通信高度集成的先进智能化大型工程装备,因为盾构机施工安全、优质、高效、环境友好,所以在隧道施工中得到广泛应用。随着国内铁路、公路、城市轨道交通等基础设施的持续大力发展,尤其是“十三五”期间地下综合管廊、海绵城市建设等巨大需求,以及“一带一路”的稳定健康推进,盾构机将发挥更加重要的作用,且激烈的市场竞争同样对盾构机制造质量提出了更高的要求。

盾构机结构件属于厚钢板复杂构件,在机器人焊接过程中,有一系列关键技术问题,主要包括焊接变形与应力、焊缝传感与跟踪、离线编程示教系统,以及多机器人协同焊接等。此外,对于包括盾构机在内的工程机械结构件机器人焊接而言,增强计算机辅助焊接工艺设计功能、融合多种技术手段提升焊接过程监测水平以及大力开发针对具体应用的焊接工艺规范数据库等,有可能成为今后发展的重点方向。

1 盾构机主要结构件及其焊接特点

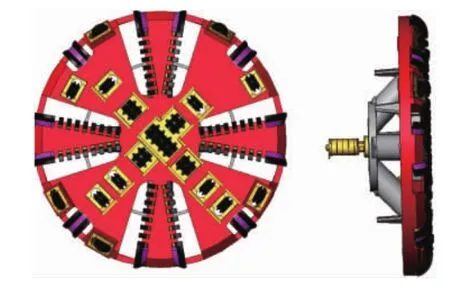

盾构机重要的大型结构件主要包括刀盘、盾体、主驱动箱和管片拼装机等。这些大型结构件均是厚钢板或者厚钢管下料之后焊接而成的结构件。以图1所示的刀盘为例,钢板厚度通常40 mm以上,有的甚至达到80~100 mm,焊接工作量很大。刀盘焊缝密集、种类繁多、位置各异、形状复杂,而且为了更好地适应隧道地质条件,刀盘均采用针对性的设计,也就是每个刀盘不仅形状、尺寸、重量可能差异很大,而且结构形式都有可能显著不同。

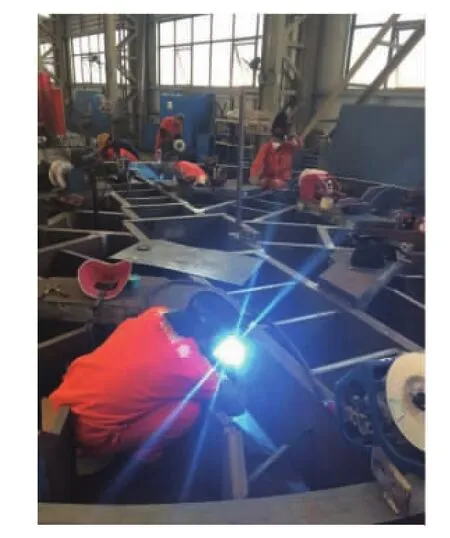

以某型号盾构机刀盘中心刀梁焊接为例,板厚80 mm,开带钝边双单边V形坡口,总计24条焊缝,每条焊缝长度450 mm。因为刀盘复杂多变,目前普遍采用人工焊接,图2为刀盘组装焊接现场,通常采用5~6人的班组进行对称焊接。

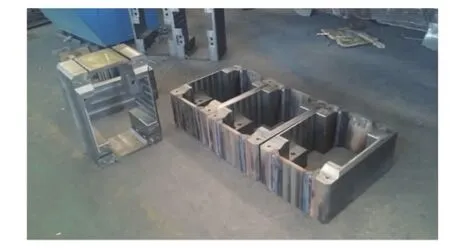

国内常规工程机械长期以来大力推进自动焊和机器人焊接,尤其是近十多年取得了突出的效果[1-4],并且对弧焊机器人焊缝起始点寻位、电弧传感焊缝跟踪、示教编程等技术进行了应用研究[5]。与常规工程机械相比,盾构机结构更复杂,焊接量更大,人工焊接的缺点也更加突出,主要表现为焊工劳动强度极大、焊接烟雾对焊工健康产生直接影响、焊接效率低、焊缝外观差、焊缝质量稳定性和焊缝一致性差等。为了解决这些问题,近几年来部分盾构机制造企业开始采用机器人进行盾构机结构件焊接。图3为中铁工程装备集团有限公司引进的部件机器人焊接系统,图4~5分别是机器人焊接的刀箱、中心刀梁。

图1 盾构机刀盘

图2 盾构刀盘焊接

图3 机器人焊接系统

图5 机器人焊接的中心刀梁

2 焊接变形与应力

盾构机结构件尤其是刀盘在掘进过程中承受着主轴承传来的巨大推力和转矩,为了提高刀盘研制水平,一是在刀盘结构设计中采用三维有限元软件分析在给定工况对应荷载作用下的变形趋势和变形量、应力分布趋势和应力值,进行刀盘的强度、刚度校核和结构优化[6];二是提高焊接质量。文献[7]对工程机械结构件焊缝断裂原因进行了分析,重点对焊接坡口的影响进行了研究。厚钢板焊接时,构件中往往产生较大的焊接变形,通常从焊接结构设计和焊接工艺两方面加强对焊接变形的控制,其中采用多层多道焊是重要的工艺原则,多层多道焊工艺对上下道焊缝间有类似热处理的作用,可以在一定程度上提高焊接质量[8]。Paulo等人[9]进行了不同热输入量条件下的GMAW焊接V形坡口多道对接焊试验,建立了用于变形预测的经验公式。

现在计算机仿真在焊接中的应用越来越普遍,焊接变形与应力是焊接仿真的重要内容,实践证明焊接仿真能够有效地指导生产中焊接工艺参数的制定。Guangming Fu等人[10]采用顺序耦合热力学模型研究GMAW焊接T形接头残余应力和变形,结果表明焊接顺序对残余应力和变形有显著影响,不只影响数值而且影响变形模式。文献[11]对焊接仿真专业软件SYSWELD在大型结构件高精度组装中焊接变形控制的应用进行了介绍和评论,涉及的焊接方法包括GMAW焊接、GTAW焊接等。文献[12-16]同样也对焊接变形与应力进行了计算机仿真研究。在X65管线钢GMAW横向多道焊研究中,陈智、焦向东等人[17]采用SYSWELD软件进行了J型窄坡口多道对接焊的焊接温度场、焊接应力、焊接变形计算,图6为横向多道焊截面变形模拟结果与焊接试验实测结果的比较,实测值为5 mm,计算值为4.3 mm。误差为14%,模拟结果大致吻合试验结果。

3 焊缝传感与跟踪

对于盾构机等厚板大型结构件焊接而言,不可能保证焊接夹具上的工件定位精准,而且焊接中大量的热量也会使结构件发生变形,造成焊接线位置发生偏移,所以焊接机器人必须具备偏移量计算测定、位置纠正的功能。此外,厚板焊接一般需要开坡口。由于前期坡口加工精度、工件组对、焊接过程导致的变形等原因,实际的焊缝坡口的宽度是不一致的,也会产生错边等问题。这些问题的解决,不是焊前的示教编程能够解决的。从焊接机器人系统的使用效率来讲,用户在实际生产中不可能接受对同样规格的每一件工件都进行焊前的示教编程,来修正上述的焊接线偏离及坡口宽度的变化。因此,具备焊缝跟踪功能的智能化的焊接机器人系统的应用是解决上述问题的唯一出路。

图6 截面变形的模拟及实测结果比较

焊缝跟踪的传感器包括机械接触式传感器、电磁传感器、激光传感器等类型,但是对于弧焊机器人尤其是复杂构件、狭窄空间焊接而言,电磁传感器是适用性最好的。焊丝接触传感功能是开始点传感、3方向传感、圆弧传感、根隙传感、多点传感等的集合。焊丝接触传感原理如图7所示。机器人通过焊丝端部传感电压,检测焊接工件偏差、坡口尺度、记忆工件或焊缝位置,通过这些功能的组合应用,可以使焊接过程不受工件的加工、组对拼焊和焊接装夹定位等原因带来的误差影响,自动寻找焊缝起始位置并识别焊缝情况,补偿焊缝偏移、变形、长度及坡口宽度变化,保证机器人能够完成自动化高品质焊接。电弧跟踪功能是在焊接中进行摆动焊接的同时,根据焊接电流反馈值的变化,寻找焊接线的中心,实时修正焊接工件的偏差,自动检测焊接线的位置,追踪位置偏移,电弧跟踪分为焊接线左右方向跟踪和焊接线上下方向跟踪。

4 离线编程示教系统

盾构机等厚板大型结构件不仅形式复杂、焊缝繁多,几乎每台盾构机的刀盘等结构件都不相同,采用实际机器人进行焊前示教几乎完全不可行,必须采用离线编程示教系统将示教作业由生产车间转移到办公室来完成。离线编程示教系统的最大优点是不用使用实际系统,在计算机屏幕上显示焊接机器人和工件的模型,编程人员通过对话方式在计算机上手工示教机器人,从而可以实现不停产示教。现场实际机器人编辑的程序可以读入离线软件中作为基础程序数据样本,在软件内部进行复制平移等操作的程序编辑。反之,离线编程软件内编制的程序也可以直接存储为机器人系统上的专用程序,机器人系统可以直接进行调用修改、再生动作。通过离线示教完成的数据只需简单甚至不需要修改即可读入机器人系统进行使用,提高机器人系统使用效率。某款离线编程示教系统界面如图8所示。

图8 离线编程示教系统界面

>5 多机器人协同焊接

以盾构机刀盘为例,其直径从油气输送小断面隧道用的4 m左右到铁路、公路大断面隧道用的16 m左右,直径覆盖范围很大,为了便于加工和运输,直径6 m以上的大直径刀盘通常采用分块方式进行制造。对于刀盘此类对称性很强的厚板大型结构件,对称位置同时施焊是基本的工艺原则,采用机器人焊接工作站进行刀盘组装焊接则是配置多台机器人进行协同焊接。首先为了适应结构件类型、尺寸的不同,机器人焊接工作站的设计应该具有很好的适应性,可以考虑采用多移动龙门架、多机器人的配置,通过移动龙门架和沿横梁的移动适应不同直径刀盘的组装焊接,通过多机器人协同焊接,提高生产效率,控制焊接变形。此外,为了更好地监测刀盘组装多机器人协同焊接,可以开发与之相应的机器人焊接制造信息管理系统进行焊接机器人及其焊接过程监测。某款机器人焊接制造信息管理系统界面如图9所示,该系统采集工作站全部焊接机器人的实时状态信息,并具备对焊接机器人进行设备管理、品质管理、生产管理、故障诊断。该系统的报告书输出功能,可以对电弧时间、停止时间、错误次数等进行统计,也可以显示电弧图表。

图9 机器人焊接制造信息管理系统

6 中厚板焊接机器人应用技术发展趋势

对于焊接机器人焊接包括盾构机在内的工程机械结构件而言,提升焊接机器人智能化及焊接过程监测水平,以及开发适合于具体应用的焊接工艺规范数据库等,有可能成为发展趋势。

6.1 计算机辅助焊接工艺设计-焊接CAPP

计算机辅助焊接工艺设计-焊接CAPP内容丰富,而且与具体企业、具体产品的焊接密切相关。对于中厚板焊接机器人而言,现有的离线编程示教系统虽然能够进行机器人示教,但是智能化程度不够高,通过焊接接头图形自动生成与管理、厚板坡口智能规划等技术手段,能够大幅度提高离线编程示教的效率。

6.1.1 焊接接头图形自动生成与管理

传统方法绘制焊接接头图形时,步骤繁琐,而且接头尺寸稍有变动时,又要重新绘制新图,工作量大,浪费存储空间又不便于管理。将CAD技术与数据库技术结合,通过可视化编程,能够实现参数化绘制焊接接头,并且大幅度减少存储空间、提高图形修改效率。可供参考的实施方法是:利用数据库软件SQL Server (Structured Query Language,结构化查询语言)建立焊接接头数据库,该数据库包括若干数据表,分别用于存储用户信息、产品信息、部件信息和接头信息等,之后,利用ADO数据库(ActiveX Data Object)访问技术实现对焊接接头数据信息的存取,再利用AutoCAD的ObjectARX提供的函数编写绘制程序即可[18]。

6.1.2 坡口智能规划

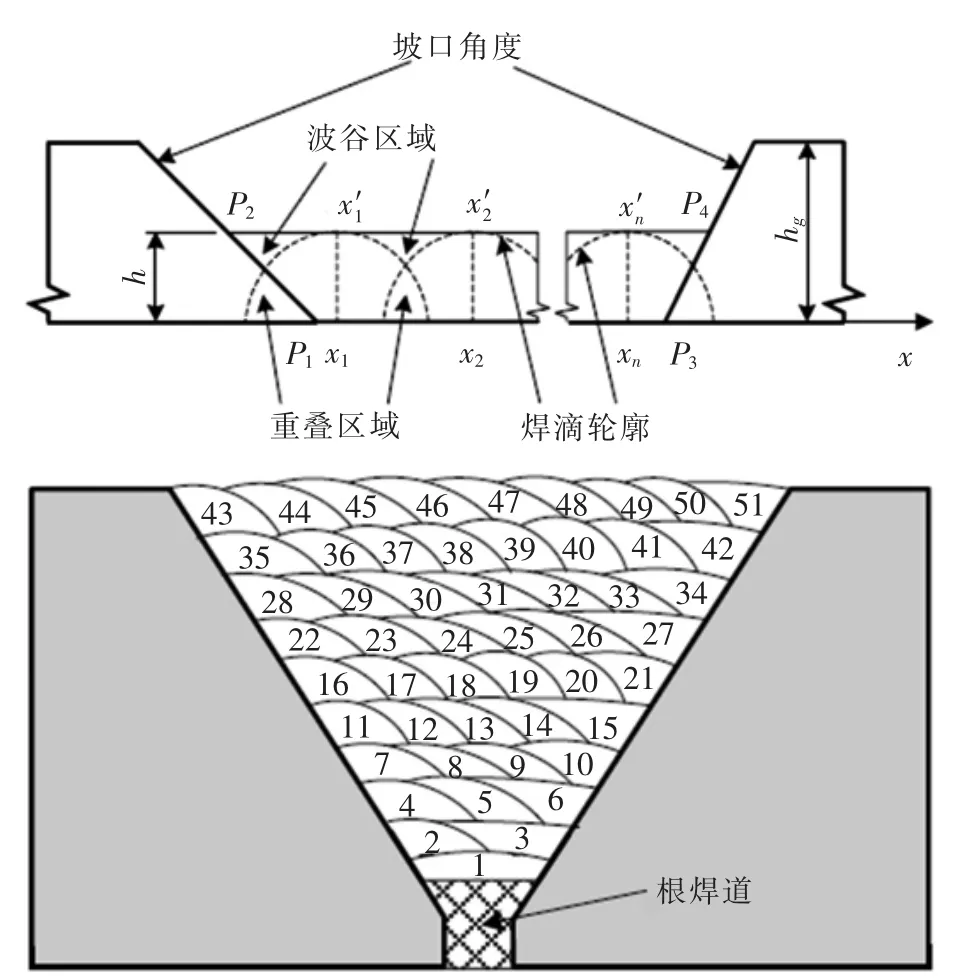

虽然机器人焊接能够提高焊接效率,但是在焊接开始之前对整个焊接过程进行详细规划是很重要的。对于盾构机复杂的厚板大型结构件而言,可以通过离线编程示教系统完成焊接过程规划。但是,现有的离线编程示教系统智能化程度不够,焊接过程规划效率低,例如目前坡口规划即将坡口划分成为多少层多少道,完全依靠经验来确定,以手工方式生成焊接线,这对于板厚达到甚至超过100 mm的盾构机结构件大深度坡口而言,是非常繁冗的。Yan等人[19]研究了智能化坡口规划技术,利用知识数据库获取焊道几何尺寸与焊接参数之间的关系,对于大深度坡口焊接,提出了焊道几何尺寸最大化为目标的优化方法,从而使得焊接道数最少,图10为采用该方法进行坡口智能规划的示例。

6.2 焊接过程多信息监测

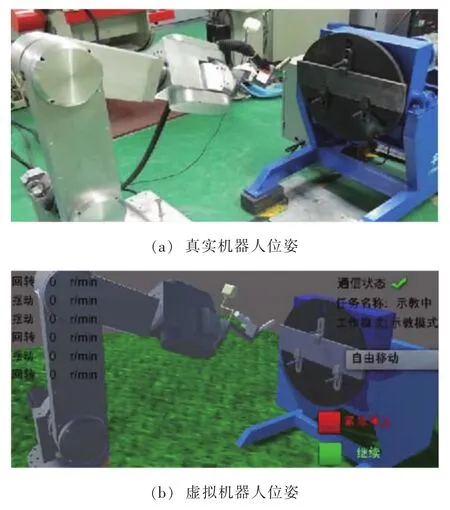

机器人焊接过程包含焊接电流、电压、电弧、熔池、机器人运动参数等诸多信息,可以采用多种信息采集手段提高焊接过程监测水平。在机器人远程焊接技术研究中,王龙、周灿丰等人[20]建立的机器人焊接试验系统,不仅通过数据采集卡采集焊接电流、电压,通过摄像机监视焊接电弧、熔池,而且采用虚拟现实技术,通过三维模型虚拟机器人与实物机器人的数据交换等关键技术,实现了机器人实时动作捕捉,丰富了监测内容,图11为虚拟机器人与真实机器人位姿对比。

6.3焊接工艺规范数据库

图10 坡口智能规划

图11 虚拟机器人与真实机器人位姿对比

市场销售的弧焊机器人通常只有平焊位置20 mm以下中薄板焊接数据库,盾构机刀盘等结构件一方面钢板厚度通常在40 mm以上,有的甚至达到80~100 mm,另一方面焊接位置不只是平焊。例如,盾构刀盘组装时,因为尺寸很大、重量很重,难以使用变位机,此外,如果使用变位机则很难实现多台机器人对称协同焊接。因此,焊接工作站的设计方案是:刀盘直接放置在车间平台或者3根等高支柱上,在天车的支持下进行手工组对,将部件焊接在圈梁上,通常的顺序是首先将主梁与中心块、圈梁焊接,然后再进行幅形扇梁、扭腿等部件的焊接安装。与采用变位机的部件机器人焊接相比,刀盘整体尺寸远远大于部件尺寸,圈梁也存在较大的圆度偏差,因此主梁等部件与圈梁进行组对时的误差比较大。可以考虑采用的解决方案是,一方面是采用切割机器人进行坡口加工、提高坡口精度;另一方面是采用人工进行打底焊,后续焊道再采用焊接机器人进行填充。以复合刀盘为例,组装焊接涉及各种接头类型,最为广泛应用的一是板板立焊接头、二是板环立焊接头。焊接机器人没有此类开坡口多层多道立焊工艺规范数据库,需要进行大量的焊接工艺试验来开发。事实上,焊接机器人在新的领域应用过程,某种程度上而言就是新的焊接工艺规范数据库开发的过程。

7 结论

(1)通过计算机仿真,有可能对盾构机大型结构件焊接变形与应力进行较好的预测和控制。

(2)对于盾构机大型结构件机器人焊接而言,基于电弧的焊缝传感与跟踪能够完满地解决焊接线偏移问题,离线编程示教系统能够大幅度提高机器人使用效率,多机器人协同焊接则是提高生产效率、控制焊接变形的有效手段。盾构机结构件在机器人焊接过程中属于厚钢板复杂构件。

(3)对于包括盾构机在内的工程机械结构件机器人焊接而言,增强计算机辅助焊接工艺设计功能、融合多种技术手段提升焊接过程监测水平以及大力开发针对具体应用的焊接工艺规范数据库等,有可能成为今后发展的重点方向。

[1]张维官.工程机械焊接自动化设备应用调查报告[J].金属加工(热加工),2012(10):8-10.

[2]许文清,任宇飞.工程机械结构件的焊接工艺现状与发展趋势[J].工程机械,2005(10):50-53.

[3]夏得昌,刘立功,秦优培.工程机械焊接专机的应用现状和发展趋势[J].金属加工(热加工),2011(22):18-20.

[4]王彩凤,吴月,孟国强.工程机械行业焊接市场需求和关键焊接技术[J].金属加工(热加工),2013(20):20-22.

[5]兰虎,陶祖伟,菅晓霞.工程机械典型接头的弧焊机器人焊接技术[J].实验室研究与探索,2012,31(2):16-18.

[6]韩伟锋,李凤远,周建军.盾构刀盘有限元分析优化研究[J].工程机械,2014,45(3):31-36.

[7]王德军.工程机械结构件焊接坡口设置与焊缝断裂原因分析[J].工程机械与维修,2014(2):160-161.

[8]尹杰,张民,蔡娟,等.工程机械用厚钢板的焊接技术研究[J].建筑机械,2015(2):101-102.

[9]Adamczuk P C,Machado I G,Mazzaferro J A E.Methodology for predicting the angular distortion in multi-pass butt-joint welding[J].Journal of Materials Processing Technology,2017,240:305-313.

[10]Fu G,Louren觭o M I,Duan M,et al.Influence of the welding sequence on residual stress and distortion of fillet welded structures[J].Marine Structures,2016,46:30-55.

[11]PrakashR,GangradeyR.Reviewofhighthicknessweldinganalysis using SYSWELD for a fusion grade reactor[J].Fusion engineering and Design,2013,88(9):2581-2584.

[12]徐济进,陈立功,倪纯珍.厚板角接多道焊的温度变形及残余应力分析[J].焊接学报,2006,27(5):97-100.

[13]黎超文,王勇,韩涛.焊接顺序对T形接头残余应力和变形的影响[J].焊接学报,2011,32(10):37-40.

[14]邓德安,清岛祥一.焊接顺序对厚板焊接残余应力分布的影响[J].焊接学报,2011,32(12):55-58.

[15]苍松,马思群,金辉,等.基于SYSWELD的焊接工艺参数对多道焊焊接残余应力的影响[J].制造业自动化,2015,37(4):21-23.

[16]倪红芳,凌祥,涂善东.多道焊三维残余应力场有限元模拟[J].机械强度,2004,26(2):218-222.

[17]陈智.立管横向多道焊接数值仿真研究[D].北京:中国石油大学硕士学位论文,2014.

[18]王绿原,李桓,黄俊,等.基于ObjectARX的焊接接头图形管理技术研究[J].机械设计与制造,2013(6):180-182.

[19]Yan S J,Ong S K,Nee A Y C.Optimal pass planning for robotic welding of large-dimension joints with deep grooves[J]. Procedia CIRP,2016,56:188-192.

[20]王龙.盾构机刀盘维修机器人焊接虚拟现实监视技术研究[D].北京:北京石油化工学院硕士学位论文,2016.

肖俊祥,1980年出生,本科,现任中铁工程装备集团盾构制造有限公司副总经理,高级工程师。主要从事隧道掘进机研发制造工作,作为主要研发人员主要参与了《盾构控制系统检测试验台的研制》、《复合盾构机的研制》等多项“863”计划项目,突破了隧道掘进机部件和整机多项关键技术;拥有自主知识产权的复合盾构机成功应用标志着国内盾构机研发及其制造国产化取得了实质性突破,填补了国内在复合盾构制造领域的重大空白;完成了《适用两种分度管片安装的盾构推进油缸布置机构》实用新型专利的申报和盾构法《矩形全断面连采机》国家发明专利的设计及申报。

2017-03-22

TG409 0序言