船舶新型推力轴承集成减振系统纵振减振能力研究

2017-09-03何江洋

何江洋,何 琳,徐 伟

(1.海军工程大学 振动与噪声研究所,武汉 430033; 2.船舶振动噪声重点实验室,武汉 430033)

船舶新型推力轴承集成减振系统纵振减振能力研究

何江洋1,2,何 琳1,2,徐 伟1,2

(1.海军工程大学 振动与噪声研究所,武汉 430033; 2.船舶振动噪声重点实验室,武汉 430033)

以船舶推力轴承集成减振系统为背景,运用传递矩阵法建立减振系统与轴系纵向耦合模型,开展推力轴承非刚性支撑后轴系动态特性研究,重点分析集成减振系统对螺旋桨叶频及倍叶频的衰减能力,并结合试验室台架开展试验。结果表明:集成减振系统能够有效衰减推力轴承低频振动,加载线谱15 Hz衰减量达到14.4 dB;同时在推力作用下系统纵向位移满足轴系运行安全性,100 kN推力作用下位移约为0.4 mm。

振动与波;集成减振系统;推力轴承;纵向减振能力

船舶艉部机械噪声一直是各国减振降噪领域关注的重点,其中艉部大型动力设备是其主要噪声源[1]。当前,动力设备多通过减振器弹性安装于船体基座上,借此衰减动力设备振动向船体的传递,文献[2]介绍了一种应用于船舶推进单元(MPS)的新型气囊减振装置(ASMS),通过高性能元器件衰减某主推进电机振动,实测结果表明在10 Hz~8 kHz频段内减振效果大于25 dB,其船体基座加速度振级不大于70 dB,接近于背景噪声,达到近乎理想的控制效果。

然而,对于隐身要求高、低转速的船舶,当动力设备振动得到较好控制后,推力轴承振动成为新的短板,必须采取有效技术手段进行控制。推力轴承振动是轴系纵向振动的延伸,由螺旋桨交变推力引起,其振动频率多分布在低频段,对应螺旋桨叶频和倍叶频;同时推力轴承作为船舶推进系统的重要部件,对其控制必须以保证轴系运行安全为前提,致使控制系统刚度不能过低,低频减振效果有限,这也是我国减振降噪急需突破的关键技术之一。

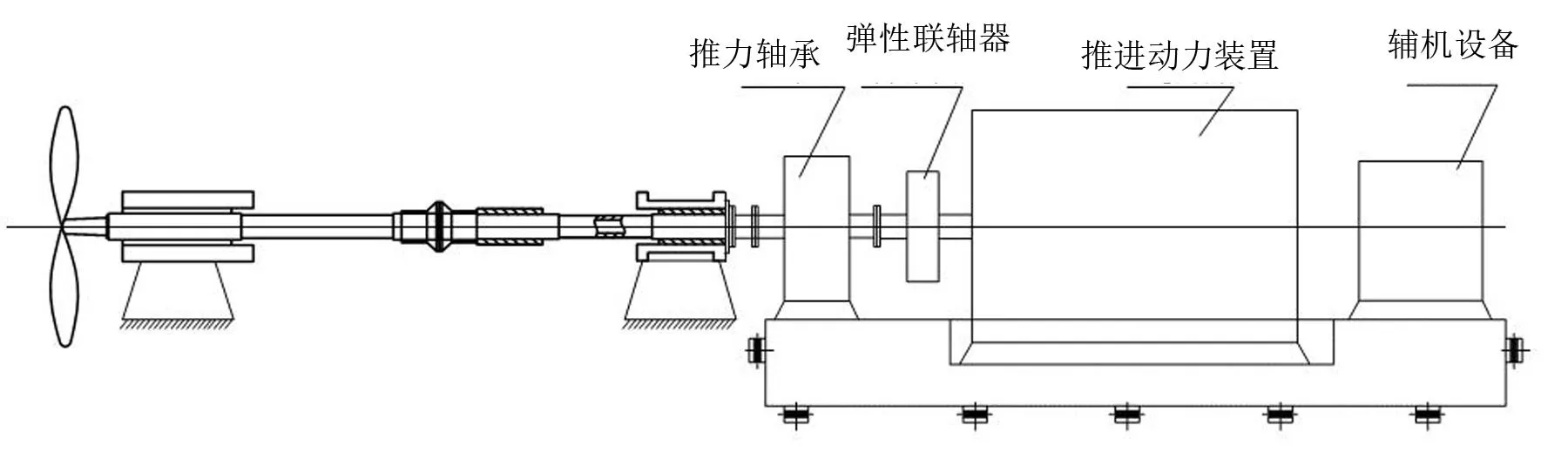

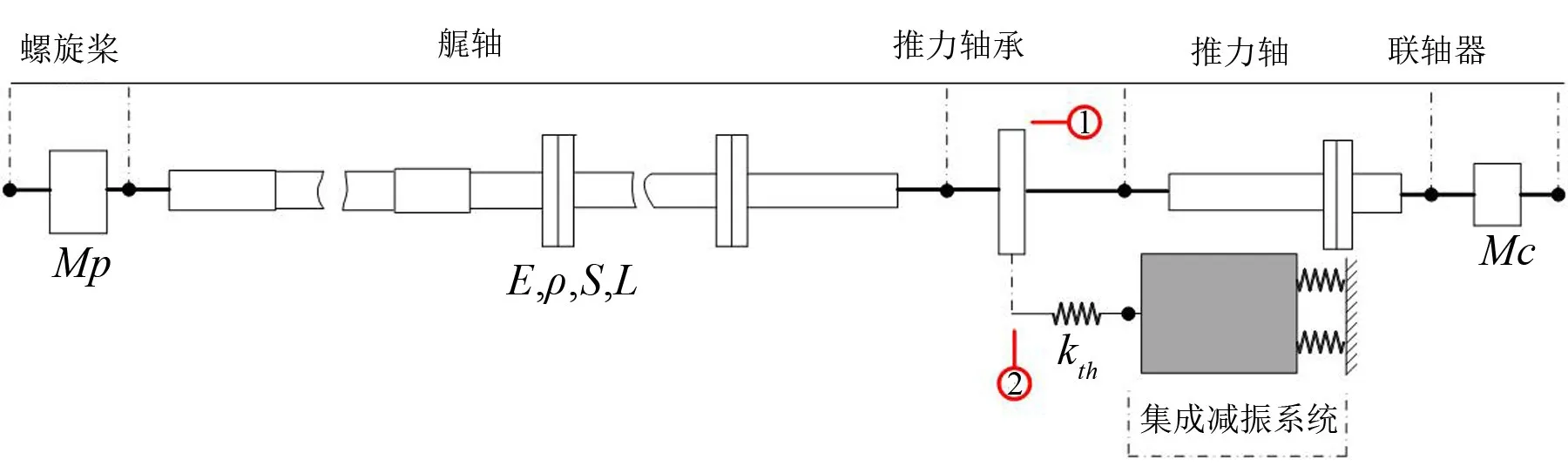

现阶段对推力轴承振动控制的难点在于,其低频减振需求与小允许变形量相矛盾。笔者提出的船舶推力轴承及动力设备集成减振系统(如图1所示),将艉部主要动力设备及推力轴承集成安装在同一大型公共筏体上,利用中间筏体的大阻抗特性,不仅继承了大型浮筏减振系统的技术优势,使得动力设备振动获得较好的宽频衰减量,而且改变了螺旋桨交变推力的传递路径,规避了推力轴承单一部件控制系统刚度较大、低频减振效果有限的问题[3]。

图1 推力轴承集成减振系统示意图

文中针对集成减振系统纵振减振能力开展理论与试验研究,建立推进轴系与减振系统耦合纵向模型,对耦合纵向模型开展动态特性研究,分析螺旋桨交变推力传递至减振系统后的传递特性,并结合试验台架,验证集成减振系统的减振效果。

1 纵振模型

对于以直接形式传动的船舶,主机输出端通过联轴器与轴系相连,因联轴器主要传递扭矩,其纵向刚度较小,且推力轴承基座是螺旋桨纵向交变推力的主要传递路径,故纵向振动建模时多将研究对象限定于螺旋桨至联轴器从动端之间的连续轴段[4]。

应用传递矩阵法建立推进轴系与集成减振系统纵向耦合模型,如图2所示。

将螺旋桨与联轴器从动端简化为集中质量,作为两端自由边界条件处理,忽略支撑轴承的约束作用,依照轴系截面突变处划分为若干轴段单元,元件之间通过传递矩阵表达传递关系,最后结合两端边界条件得到系统响应;推力轴承简化为固结在轴系上的质量单元以及与减振系统相连的等效弹簧单元;减振系统简化为单自由度质量弹簧单元并与艇体相连。综上所述,应用传递矩阵法对轴系纵向振动建模时,总共分为三种元件:质量元件、轴段元件及弹簧元件,其各元件传递矩阵表达式如下

质量元件

轴段元件

其中下标M、s、K分别表示质量、轴段、弹性元件;m为参振质量,表示螺旋桨Mp时,需考虑附连水效应;E、S、ρ、L分别为轴段元件的弹性模量、横截面积、密度及长度;K为弹性元件刚度,考虑阻尼时K=K∙(1+jη),η为阻尼比;k为波数,ω为振动圆频率。

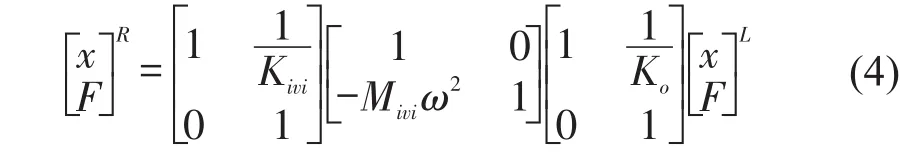

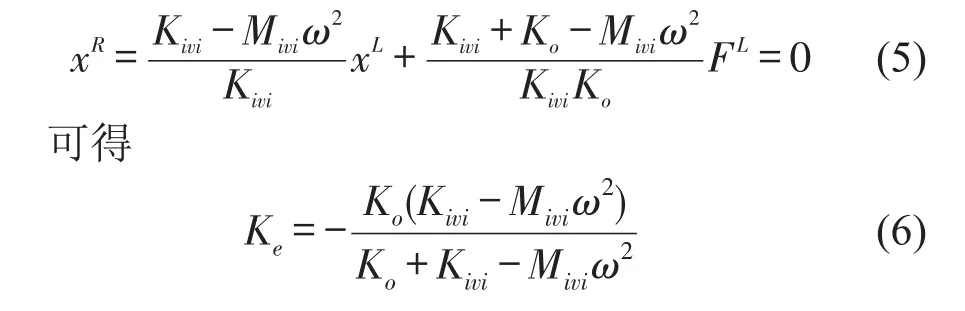

由船舶轴系振动可知[5],纵向振动建模时可依轴系物理中心线为主支(图2中标号①)、推力轴承简化元件作为分支与推力盘质量元件相连(图2中标号②),将分支的等效单元修正质量元件后,沿主支由左至右即可建立系统纵振模型。现利用集成减振系统右端位移为0,得到推力轴承非刚性支撑后的等效弹簧元件,如下式

其中Kth为由图2中推力轴承简化的弹簧单元刚度;Miνi、Kiνi分别为集成减振系统简化的纵向参振质量、刚度,得

图2 基于传递矩阵法的耦合纵振模型示意图

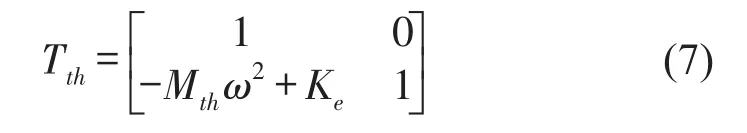

修正后的推力轴承元件传递矩阵为

至此,集成减振系统与轴系纵振耦合模型可用以上多种元件的传递矩阵表达

该模型可计算集成减振系统与轴系纵向耦合固有特性及受迫振动特性;结合两端自由边界条件,可确定表示轴系振动固有频率的特征频率矩阵Teig,令其行列式为0,可得系统各阶纵振固有频率,求出Teig的特征值与对应的正则化特征向量,计算各截面状态矢量参数,可得轴系固有振型。受迫振动时,因轴系纵向激励力作用在螺旋桨端,直接令系统左端状态矢量中FL等于激振力,即可求得系统受迫振动响应[6]。

2 算例分析

2.1 动态特性研究

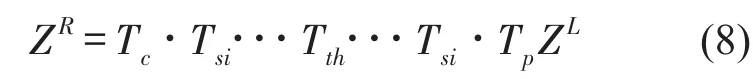

试验室集成减振系统平台轴系参数如图3所示。

图3 试验室台架配套轴系

轴系由艉轴、推力轴Ⅰ、推力轴Ⅱ以及中间轴组成,由5个径向轴承支撑,全长约10.4 m,其中艉轴约长6.6 m,推力轴Ⅰ约长1.9 m,均为空心轴,外径为190 mm,内径为120 mm;推力轴Ⅱ约为1 m,中间轴约为0.9 m,为实心轴,外径为150 mm;联轴器从动端质量约为150 kg。为方便工程中测试集成减振系统的有效性,该轴系上串联着两型推力轴承:其中推力轴承Ⅰ采用传统的刚性安装形式;推力轴承Ⅱ刚性安装在集成减振系统上,即非刚性支撑;两型轴承可通过控制切换实现单独承载,作用位置相距约1.75 m;采用外置加载设备激振,取消螺旋桨配重。以上轴系参数均为实际的确定性参数,仅推力轴承纵向等效刚度无法确定,故采用CB中经验数值暂定为1×109N/m。

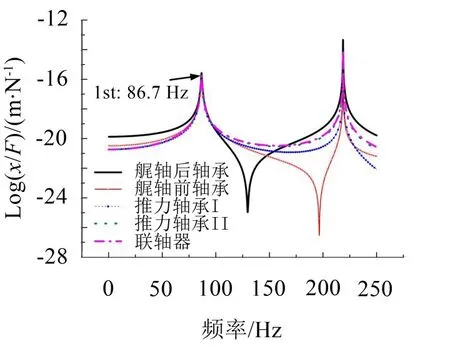

集成减振系统采用文献[3]中介绍的建模方法及布置形式,分别在筏体垂向、横向、纵向布置16、12、4个高内压气囊减振器,元器件额定承载为2.5 t,固有频率为5 Hz,横垂刚度比为2,系统总重约40 t,在低频段将筏体及上层设备看作刚体,减振系统纵向刚度由垂向气囊、横向气囊的切向刚度与纵向气囊的垂向刚度并联组成,对耦合纵振模型艉端施加单位纵向力进行扫频,扫频范围为0~250 Hz,结果见图4。

该轴系取消了螺旋桨惯性配重,在现有参数配置下,其1阶纵振频率数值较高,约为86.7 Hz;在传统刚性支撑形式下,轴系上各点表现出较为一致的纵向振动特性,类似一维杆振动特征;鉴于文中关注低频段振动特性,且推力轴承是与集成减振系统耦合点,故仅用推力轴承响应代替轴系低频段振动特性。

图4 传统刚性支撑条件下轴系上各点纵向位移导纳

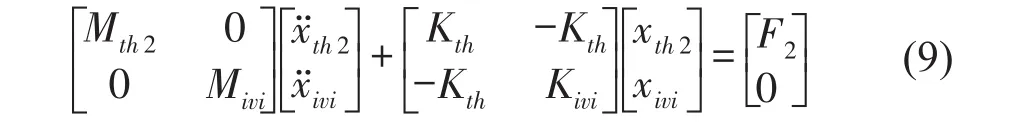

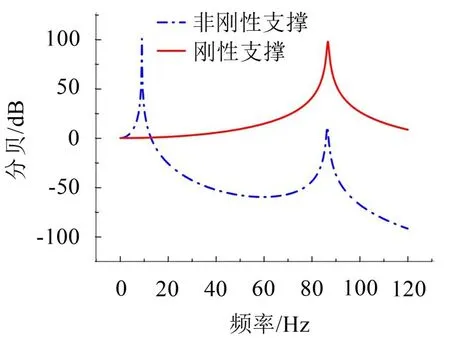

从图5中可以看出,对比推力轴承Ⅰ采用的传统刚性支撑,低频段推力轴承Ⅱ采用集成减振系统非刚性支撑后,轴系纵向振动出现了代表减振系统纵振模态的频率数值,约为9.1 Hz;原轴系1阶纵向固有频率数值基本没发生变化;此外,在27 Hz左右,推力轴承Ⅱ出现反共振频率。

2.2 减振能力研究

采用力传递率评估集成减振系统在低频段对轴系纵振的衰减能力,3.1节结果表明,推力轴承处于不同支撑位置对该轴系纵振特性影响较小;故与传统刚性支撑形式对比,集成减振系统仅在推力轴承支撑位置处串联了大质量、大刚度弹簧振子;分析图2中分支(标号②)力传递特性,设螺旋桨推力Fp经轴系传递至推力轴承Ⅱ处的纵向力为F2,此时推力轴承与集成减振系统满足两自由度动力学方程

考虑阻尼时,式(9)刚度矩阵为复刚度矩阵;已经知道螺旋桨交变推力为谐波激励,具有叶频及倍叶频的特点;故设F2=F20ejωt,xi=xi0ejωt(i=th2,iνi),角标0代表谐波矢量幅值,代入式(9),可得

图5 两种推力轴承支撑条件下纵向位移导纳

因此,集成减振系统力传递率表达式可用下式表示

与传统刚性支撑形式相比,集成减振系统力传递率表达式中混入了减振系统的固有特性,这与3.1节中计算的耦合系统纵振特性表现一致。对式(11)取20倍log可转化为dB,并设螺旋桨交变推力Fp为单位力,与传统刚性支撑形式进行对比。

从图6中可以看出:对推力轴承采用集成减振系统,能够有效衰减推力轴承低频振动;现有参数下减振频段约从14 Hz开始,针对7叶浆,能够实现轴系≮120 r/min一倍叶频以及≮60 r/min二倍叶频激励衰减;同时与传统刚性支撑形式对比,20 Hz~50 Hz内振动衰减量≮20 dB,减振效果显著。

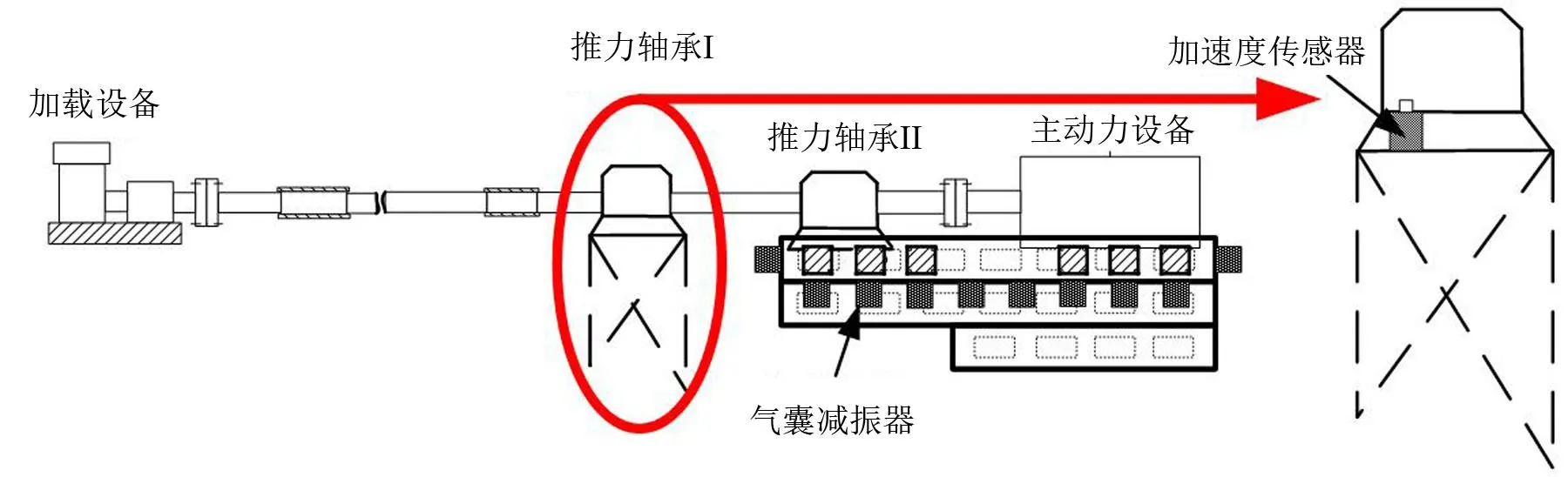

3 试验

为验证减振效果,如图7所示,试验室搭建船舶推进单元1:1台架模型,主要由加载设备、推进轴系、推力轴承Ⅰ及基座、集成减振系统原理样机组成,其中加载设备能够实现150±15 kN、2.5 Hz~30 Hz动态加载;推进轴系实现推力传递,由两个水润滑轴承支撑;推力轴承Ⅰ为船用米歇尔式推力轴承,采用刚性支撑形式。

图6 两种推力轴承支撑条件下纵向力传递曲线

集成减振系统原理样机包括主动力设备、推力轴承Ⅱ、中间筏架及若干气囊减振器,其中主动力设备为动力源,输出扭矩;推力轴承Ⅱ刚性安装于筏架上,是自主研发的具有径向补偿能力的可浮动推力轴承,保证极端工况下轴系对中安全。该试验台架可实现两型推力轴承的自由切换,模拟螺旋桨交变推力两种不同传递路径。故测试时采用推力轴承Ⅰ基座处作为测点,分别测试推力轴承Ⅰ、推力轴承Ⅱ单独承载时测点响应的相对数值,从侧面验证集成减振系统原理样机的减振能力。

从图8中可以看出,单频15 Hz工况加载条件下,推力轴承Ⅰ基座处的测点在两种工况下特征线谱数值有较大差别,推力轴承Ⅰ承载时为106.1 dB,推力轴承Ⅱ承载时为91.6 dB,侧面验证了集成减振系统的衰减能力约为14.4 dB,减振效果显著。

此外,还开展了原理样机受静态推力下的纵向位移测试,确保能够在有效衰减推力轴承低频振动的同时系统纵向静态位移满足轴系运行标准。

试验中以推力轴承Ⅱ单独承载,螺旋桨交变推力经推力轴承Ⅱ传递至中间筏体,加载设备输出静态力从1 t至10 t,测试结果如图9所示。

从图9中可以看出,10 t推力下系统纵向位移较小,约0.4 mm,且系统位移特性基本与加载力呈现正相关的线性关系,理论计算结果大于试验测试结果约0.56 mm,主要是由于理论模型没有考虑组成结构部件摩擦力的影响。

图7 试验室台架模型示意图

图8 2 kN、15 Hz加载条件下推力轴承Ⅰ基座纵向响应

图9 减振系统纵向位移

4 结 语

以船舶推力轴承集成减振系统为背景,运用传递矩阵法建立轴系与减振系统纵向耦合模型,结合试验室台架轴系参数,分析推力轴承非刚性支撑后轴系纵向特性,并开展试验研究,主要结论如下:

(1)对推力轴承采用集成减振系统支撑,受10 t推力作用下,系统纵向位移约0.4 mm,满足轴系运行安全性。

(2)集成减振系统能够有效衰减低频段推力轴承振动,试验结果表明原理样机对特征线谱具有14.4 dB的衰减量。

[1]何琳,徐伟,田静.舰船隔振装置技术及其最新进展[J].声学学报,2013,2(38):128-136.

[2]HE LIN,XU WEI,BU WENJUN,et,al.Dynamic analysis and design of air spring mounting system for marine propulsion system[J].Journal of Sound and Vibration,2014,333:4912-4929.

[3]何江洋,何琳,帅长庚,等.船舶动力设备及推力轴承集成隔振系统设计研究[J].舰船科学技术,2013(1):126-131.

[4]谢基榕,吴有生,沈顺根.船舶轴系子系统力传递特性研究[J].中国造船,2011,52(1):80-89.

[5]陈之炎.船舶推进轴系振动[M].上海:上海交通大学出版社,1987.

[6]ZHANG G B,ZHAO Y.Propellerexcitationof longitudinal vibration characteristics of marine propulsion shafting system[J].Shock and Vibration,2014(1):1-19.

Research on Longitudinal Damping Capability of a New Type Integrated Isolation System for Marine Thrust Bearings

HE Jiang-yang1,2,HE Lin1,2,XU Wei1,2

(1.Institute of Noise and Vibration,Naval University of Engineering,Wuhan 430033,China;2.National Key Laboratory on Ship Vibration&Noise,Wuhan 430033,China)

With the integrated vibration isolation system(IVIS)of thrust bearings in ships as the engineering background,the IVIS and the longitudinal shafting system coupled model are established by using the transfer matrix method.The dynamic characteristics of the shafting with elastic support of thrust bearing are studied.The analysis is focused on the damping capability of the IVIS for blade frequency and multiple blade frequency of the propeller.And the corresponding test is done on a test rig.The results show that IVIS can effectively attenuate the low frequency vibration of the thrust bearing and the vibration can be reduced by 14.4 dB under 15 Hz excitation.Meanwhile,longitudinal displacement of the IVIS can meet the operation safety requirement of shafting,which is nearly 0.4 mm with the action of the thrust of 100 kN.

vibration and wave;integrated vibration isolation system;thrust bearing;longitudinal damping capability.

TB53

:A

:10.3969/j.issn.1006-1355.2017.04.021

1006-1355(2017)04-0105-05

2017-01-19

国家自然科学基金资助项目(51303209)

何江洋(1987-),男,博士生,河南省新乡市人,研究方向为舰船动力装置振动与噪声控制。

徐伟(1980-),男,副研究员,博士。

E-mail:hjywuhan@sina.com。