等离子喷涂制备Mo-Si-B复合涂层的高温抗氧化行为研究

2017-09-03曾毅

曾 毅

(金堆城钼业股份有限公司板材分公司,陕西 西安 710077)

等离子喷涂制备Mo-Si-B复合涂层的高温抗氧化行为研究

曾 毅

(金堆城钼业股份有限公司板材分公司,陕西 西安 710077)

本文采用等离子喷涂法在钼电极表面制备了Mo-Si-B复合涂层,利用SEM观察涂层的显微形貌,通过XRD分析涂层的物相组成,通过DSC-TGA考察了涂层钼电极在空气环境中的抗氧化行为。结果表明:当Mo∶B∶Si添加比例达3∶1∶1时,钼电极的涂层由MoSi2相和MoB相组成,涂层的内部致密,与基体钼电极结合紧密;在抗氧化过程中,涂层经历了氧化增重、平稳运行、再次增重3个阶段;涂层物相最终转化为MoSi2相、Mo5Si3相、B2O3相和SiO2相。

等离子喷涂;钼电极;Mo-Si-B复合涂层;高温抗氧化行为

0 引 言

钼电极作为最佳的电极,被应用于玻璃电熔窑中已有40多年的历史。钼电极可以满足玻璃电熔工艺的要求,比如钼电极具有良好的电导率,能够减少电极的电能消耗;在高温时,具有良好的机械强度;钼电极具有抗温度变化的性能;具有良好的机械加工性能。但是当温度在400~500 ℃时,暴露在空气中的钼会氧化,温度越高,氧化现象越严重,在温度未达到玻璃软化温度时,钼电极可能已经完全损坏。因此,在实际生产中通常采用电极水套冷却和直冷方式对钼电极进行冷却,这两种冷却方式均对冷却回路的可靠性提出了很高的要求[1-2],因此,研究开发具有抗氧化性能的钼电极具有现实意义。

金属间化合物MoSi2因高温时其表面会形成一层致密SiO2保护膜而具有特别优异的高温抗氧化性能,被认为是最适合工程应用的高温涂层材料[3-4],当温度超过1 800 ℃时,氧通过SiO2薄膜的能力增加,SiO2和Si反应形成挥发性的SiO,材料的抗氧化能力降低,并且单一MoSi2涂层高温氧化后容易出现龟裂而剥落,导致涂层对基体的防护能力下降。此外,MoSi2和Mo的热膨胀系数相差较大,在高温时涂层与基体会因热不匹配产生裂纹从而降低抗氧化性能。MoSi2另一个致命的缺陷是在400~700 ℃的低温区会发生“PEST”现象,短时间内导致MoSi2粉化,直接影响其在高温下使用。MoSi2材料的这些缺陷使得单一MoSi2涂层作为高温防护的应用受到一定限制,为了克服这些缺陷,进一步改善MoSi2涂层的高温抗氧化性,MoSi2复合涂层成为新的发展方向[5-6]。本文采用等离子喷涂法在钼电极表面制备了Mo-Si-B复合涂层,研究了涂层钼电极在高温空气环境中的抗氧化性能。

1 实验过程

采用纯度为99.9%、200目的Mo粉、B粉、Si粉制备等离子喷涂用的原料。首先按照配料表(见表1)进行球磨混合,按照1∶20的比例将PVA溶于纯水中,再将混好的原料倒入PVA溶液中搅拌6 h至均匀。使用喷雾造粒设备将上述混合溶液进行造粒,制备出造粒粉,再将这种造粒粉在1 200 ℃氢气气氛的马弗炉中进行1 h脱胶处理,从而制备出喷涂用的原料粉。喷涂样品为φ17×200 mm的钼电极,样品在喷涂前进行热处理和碱洗,最后用无水乙醇进行清洗。采用等离子喷涂法制备出表面为Mo-Si-B涂层的钼电极。通过空气气氛中的热重-差热分析,研究其抗氧化行为。采用S-3400N型扫描电子显微镜观察涂层钼电极的表面及截面形貌。采用Bruker D8 Advance型X射线衍射仪分析涂层的物相。

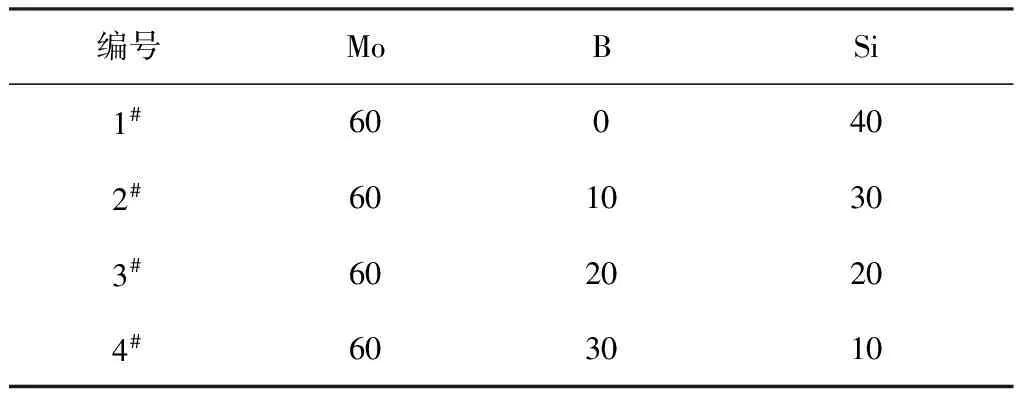

表1 Mo-Si-B喷涂粉配比 %(质量分数)

2 结果与讨论

2.1 涂层性能表征

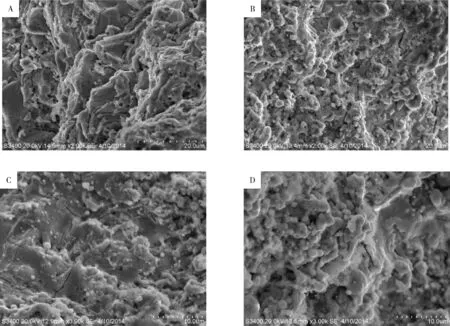

图1为涂层的表面形貌。从图1中可以看出,采用等离子喷涂制备的1#涂层的表面呈现层错分布,高低不平,颗粒与颗粒间堆砌不致密,有孔隙存在。这是由于Mo与Si的比例不合适,导致在等离子喷涂过程中,Mo与Si元素除了形成MoSi2外还存在多余Si元素,而MoSi2与Si在熔点及热膨胀系数上存在巨大差异[7-8],使得喷涂粉末在融化及冷却的过程中,产生了两相之间冷却速率及热应力差异,导致涂层表面致密度差,孔隙多。而随着B元素的加入量逐渐增加,Mo∶Si比例逐渐降低,涂层表面孔隙逐渐减少,当比例达到3∶1时,即3#涂层的致密性最佳,继续增加Mo∶Si比,涂层中Mo单质过剩,如图1中4#样所示涂层的致密性反而变差。

图1 不同组分涂层的SEM表面形貌A-1#试样;B-2#试样;C-3#试样;D-4#试样

图2为涂层的截面形貌。由图2可见,1#涂层的厚度约为255 μm,涂层与钼基体之间存在一条孔隙,二者并未结合,涂层表面存在裂纹,这些缺陷将会直接导致涂层脱落。2#涂层的厚度不均匀,最大105 μm、最小57.3 μm,同时涂层与钼基体之间并未完全结合,有孔隙存在,涂层表面有孔洞。3#涂层的厚度约为115 μm,涂层与钼基体之间结合紧密,结合面平滑。4#涂层的厚度比较均匀,约为229 μm,涂层与钼基体之间的结合层部分熔合,呈现锯齿状,但是仍然有部分孔洞。

图2 不同组分涂层的截面形貌A-1#试样;B-2#试样;C-3#试样;D-4#试样

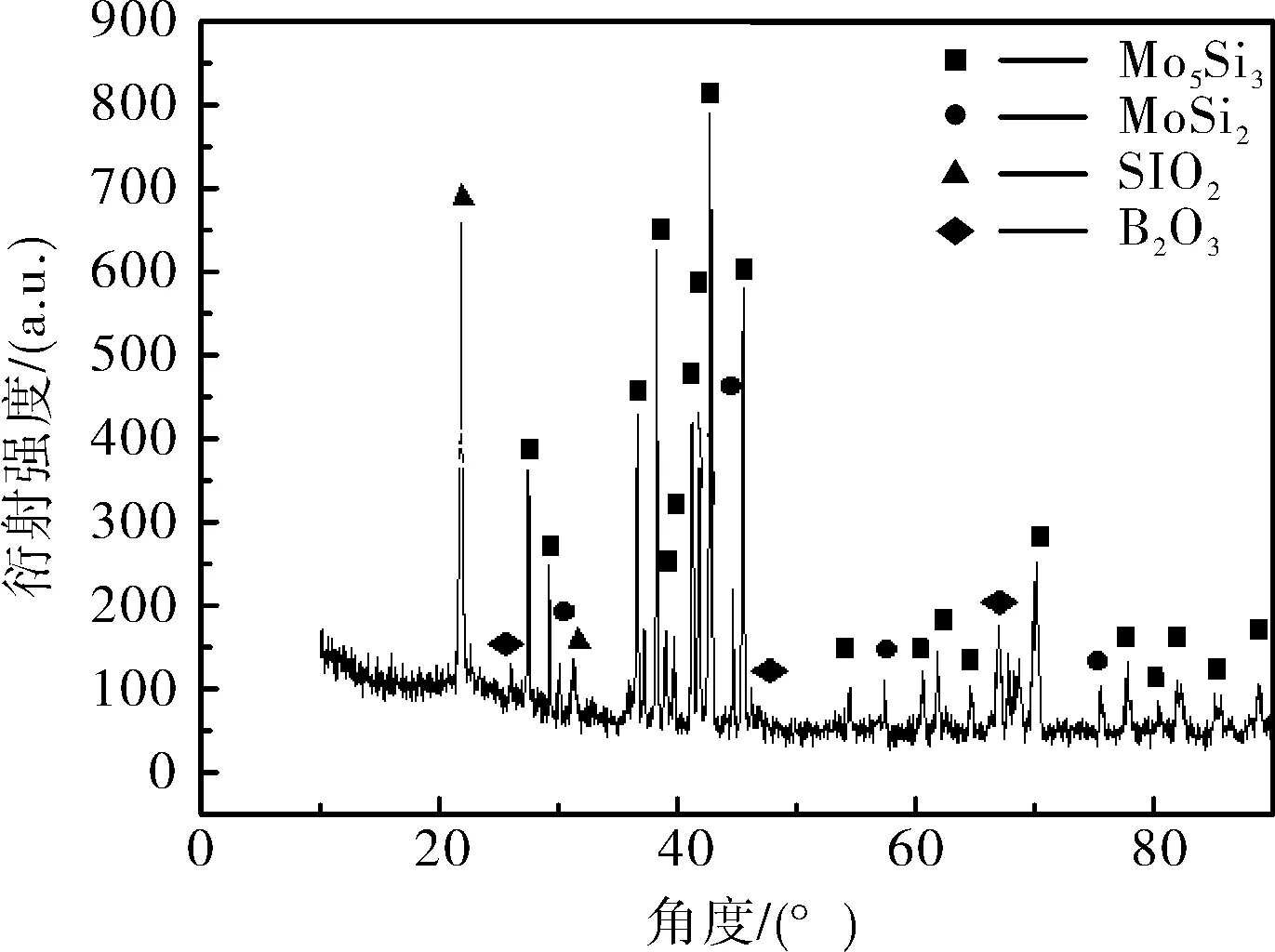

图3为3#样品Mo-Si-B复合涂层表面的XRD图谱。由图3可见,当Mo∶Si∶B元素质量比达到3∶1∶1时,采用等离子喷涂制备的Mo-Si-B复合涂层由MoSi2相和MoB相组成,未见明显的Si元素及Mo元素衍射峰,而MoSi2和MoB存在极为相近的熔点及晶体结构[9],因此在等离子喷涂及冷却过程中具有良好的一致性,这也很好地验证了该比例下所制备涂层具有较高的密度及良好的结合强度。

图3 3#样品表面涂层的XRD衍射图谱

2.2 涂层的高温抗氧化行为

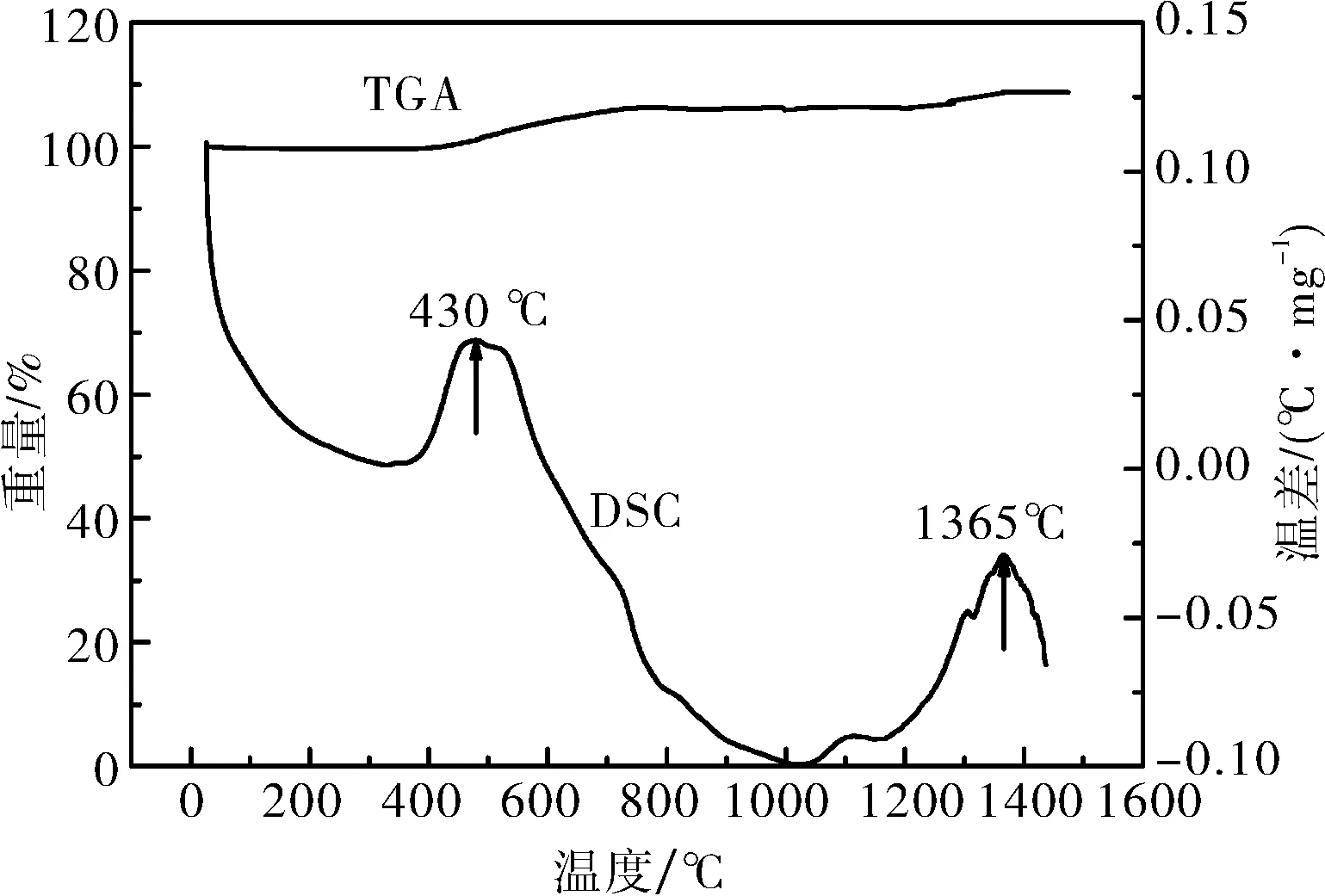

图4为3#复合涂层在1 450 ℃空气环境下的热重-差热曲线。图5为涂层经过1 450 ℃空气氧化后的XRD图谱。结合两者不难发现,在涂层抗氧化过程中,大致经历了3个阶段:

第一阶段为氧化增重阶段,主要发生在400~700 ℃之间。当温度升高至约430 ℃时,试样开始增重,当温度升高至约730 ℃后,试样的重量基本维持不变。这表明:该抗氧化涂层在低温阶段很好地避免了文献中报道的低温粉化现象,使得高温阶段钼电极并无明显失重现象。结合图5发现,B元素氧化后的产物主要是B2O3,低温阶段B2O3的形成,促进了连续SiO2及B2O3薄膜的形成,避免了“PEST”粉化现象的产生。结合MoSi2的氧化特性, 在此阶段,主要发生的反应可能为式1与式2:

MoSi2+O2→MoO3+SiO2

(式1)

MoB+O2→MoO3+B2O3

(式2)

第二阶段为平稳运行阶段,在700~1 200 ℃之间,在此阶段内,电极重量并未发生变化,同时,未出现明显放热峰,这表明:第一阶段所形成的连续氧化膜很好地阻碍了氧进一步扩散至内部,所形成的氧化膜在700~1 200 ℃之间运行平稳。

第三阶段发生在1 200~1 400 ℃之间,图4中的DSC曲线在1 365 ℃表现出明显的放热峰,同时样品继续缓慢增重,这是由于氧化温度进一步升高后,氧元素的扩散能力增强,而此时的MoSi2发生了Si的选择性氧化,材料表面优先生成一层致密、连续、自愈合的SiO2膜,结合图5的XRD分析,推测此阶段主要发生式3反应:

MoSi2+O2→Mo5Si3+SiO2

(式3)

通过该反应形成的厚层氧化膜,阻止了氧向基体内部的进一步扩散,因此TGA曲线表现出进一步增重,最终收到良好的抗氧化效果。

图4 涂层经1 450 ℃空气氧化后的热重-差热曲线

图5 涂层经1 450 ℃空气氧化后的XRD图谱

3 结 论

(1)当Mo∶B∶Si添加比例达3∶1∶1时,采用等离子喷涂法制备的钼电极的涂层内部致密,与基体钼电极结合紧密。

(2)采用等离子喷涂法在钼电极表面制备出的Mo-Si-B复合涂层由MoSi2相和MoB相组成,经抗氧化处理后,涂层的成分为MoSi2、Mo5Si3、SiO2和B2O3。

(3)在高温抗氧化过程中,涂层主要经历3个阶段,第一阶段处于氧化增重状态,第二阶段处于平稳运行状态,第三阶段处于再次增重状态。

[1] 姚维清.用于玻璃电熔窑中钼电极的研究[J].玻璃与搪瓷,2007(8):73.

[2] 廉冀琼, 吴艺辉, 张厚安,等.钼及其合金表面硅化物涂层的研究进展[J].粉末冶金技术,2016,34(3):229.

[3] 安 耿.钼及钼合金表面MoSi2抗氧化涂层的研究进展[J].中国钼业,2013,37(2):57.

[4] 曹 正.Nb-Ti-Si合金表面Mo-Si-B涂层的制备及其氧化行为研究[D].长安大学,2015.

[5] 古思勇,张厚安,谢能平.金属钼表面Mo-Si-N-B涂层的抗高温氧化性能研究[J].矿冶工程,2012,32(5):117.

[6] 赵宝华,都业志,杨刘晓..Mo-Si-B合金的研究进展[J].中国钼业,2004,28(2):8-12.

[7] 冯培忠,曲选辉,杜学丽, 等.二硅化钼抗氧化性的研究进展[J].粉末冶金技术,2006,24(1):64.

[8] 周 洁, 卢励吾, 韩志勇, 等.硅中与钼有关能级的研究[J].Journal of Semiconductors, 1992, 13 (1) :8-13.

[9] 陈 枭, 张仁元, 李 风.MoB/CoCr金属陶瓷涂层的制备、组织结构及性能研究[J].人工晶体学报,2009, 38 (6) :1516-1521.

STUDY ON HIGH-TEMPERATURE OXIDATION RESISTANCE OF Mo-Si-B COMPOSITE COATING PREPARED BY PLASMA SPRAYING

ZENG Yi

(Plate Branch,Jinduicheng Molybdenum Co., Ltd.,Xi′an 710077, Shaanxi,China)

Mo-Si-B composite coating was prepared on the surface of molybdenum electrode by plasma spraying.The microstructures and phase composition of the coatings were measured by SEM and XRD.The oxidation resistance in air was measured by DSC-TGA.The results show that:when the ratio of Mo∶B∶Si was 3∶1∶1,the molybdenum electrode coating comprised of MoSi2and MoB phases which shows higher density and closer interfacial bonding with matrix molybdenum electrode.The oxidization of coating experienced three stages:the first stage was in the state of oxidative weight gain, the second stage was in steady operation and the third stage was slow weight gain.The molybdenum electrode coating comprised of MoSi2,B2O3Mo5Si3and SiO2phases after oxidation at 1 450℃ in air.

plasma spraying; molybdenum electrode; Mo-Si-B composite coating; high-temperature oxidation resistance

2017-05-22;

2017-06-29

曾 毅(1985—),男,硕士,工程师,现从事钼金属材料研究。E-mail:zengyiyihao1@163.com

10.13384/j.cnki.cmi.1006-2602.2017.04.008

TG146.4+12

A

1006-2602(2017)04-0042-04