锻造钼棒缺陷及检测方法的研究

2017-09-03任树贵王承阳

董 帝,任树贵,王承阳

(安泰科技股份有限公司,北京 100094)

锻造钼棒缺陷及检测方法的研究

董 帝,任树贵,王承阳

(安泰科技股份有限公司,北京 100094)

本文详细介绍了锻造钼棒常见缺陷的典型特征、分布形态以及缺陷产生的原因,并对消除缺陷的防范措施和缺陷检测方法进行了系统研究。结果表明,低倍分析可以发现锻造钼棒粗晶及晶粒组织不均、心部疏松等缺陷,利用超声波无损检测技术可以对锻造钼棒内部缺陷进行定量、定位,分析了点状、线状等典型缺陷的特征波形,同时对试样进行解剖、金相观察,建立起超声检测波形与缺陷类型的对应关系,为获得高性能无缺陷的钼棒提供有效保证。

锻造钼棒;缺陷分析;检测方法

0 引 言

钼是目前广泛应用的一种耐高温材料,具有熔点高、强度大、弹性模量高、热膨胀系数小,蒸汽压低、导电导热性好,抗蚀性强以及高温力学性能良好等特点,广泛应用于冶金、机械、石油化工、国防军工、航空航天、电子、医疗、核工业等诸多领域。因其具有良好的成形加工性能,使其棒材被广泛用作玻璃窑炉加热电极、稀土熔炼电极、高温加热炉电极等功能材料以及医用CT机旋转轴、火箭喷嘴、燃气管道、喷管喉衬等高温结构材料[1-5]。目前,钼棒生产的方法通常是采用粉末冶金工艺制备一定直径的烧坯,然后经过锻造加工工艺获得,由于烧结钼坯属于脆性难变形金属,在锻造过程中如果工艺控制不当极易形成裂纹、晶粒组织不均匀、孔洞等缺陷,本文作者结合多年从事钼棒锻造加工的生产经验,通过对缺陷样品的分析,系统研究了锻造钼棒常见缺陷的典型特征、产生的原因以及消除缺陷的防范措施和缺陷检测方法,并建立起超声检测波形与缺陷类型的对应关系。

1 锻造钼棒的生产工艺及主要缺陷形式

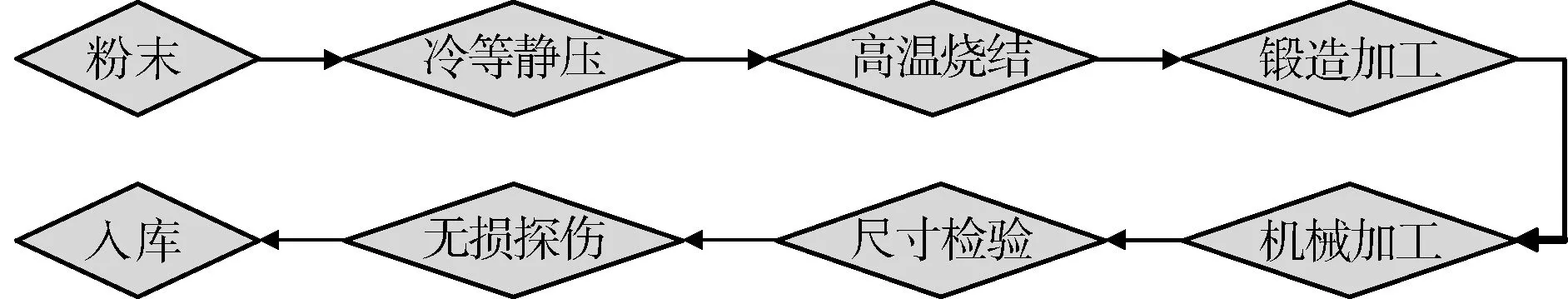

粉末冶金法制备锻造钼棒的生产工艺见图1。

图1 锻造钼棒的生产工艺流程图

烧结钼棒坯属于脆性难变形金属,不受约束的自由锻很容易使坯料产生锻造劈裂裂纹。因此,实际上,烧结钼棒坯的锻造都采用 “摔”锻工艺,“摔”锻是一种最简单的模锻,被锻坯料夹在上下对开的半圆柱摔模内,锤头打击上摔模,坯料在上、下摔模约束下拔长,摔模的分模面要用大圆角,以便防止飞边和夹料。在这种锻造条件下,坯料近似受到三向压应力,这种应力状态非常有利于脆性难变形材料的变形[6]。根据锻造钼棒生产工艺流程特点,在生产过程中容易出现以下几种缺陷。

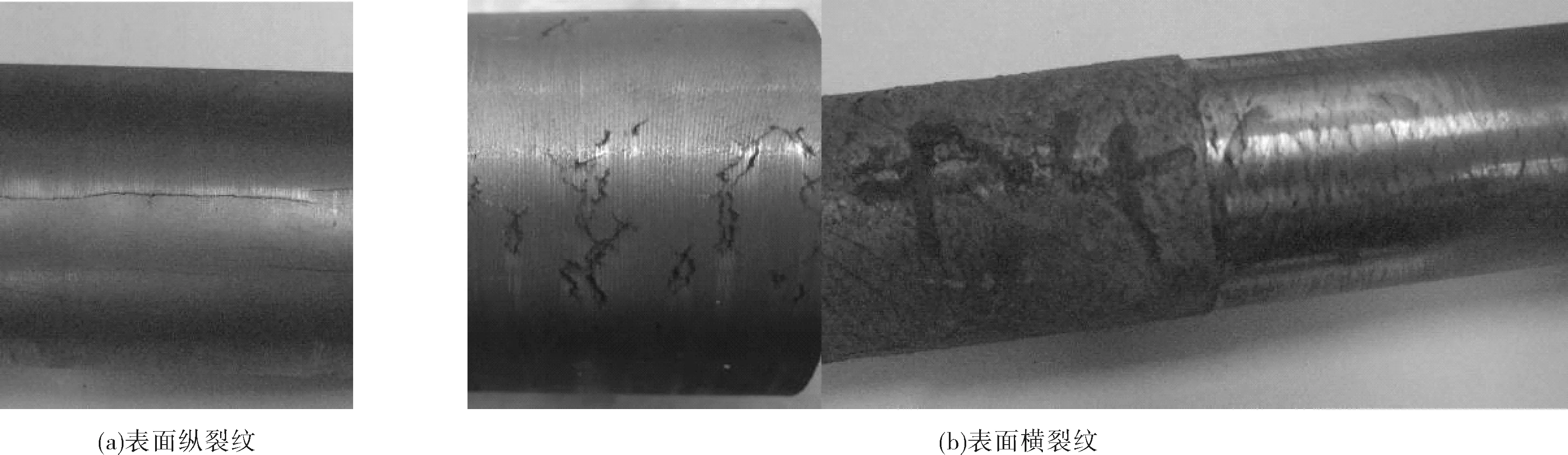

1.1 表面裂纹

表面裂纹分为横裂纹和纵裂纹两种,横裂纹为沿圆周方向的裂纹,纵裂纹为沿长度方向的裂纹。这些缺陷肉眼可见,不需要进行无损超声波探伤检验,其中较浅的表面裂纹缺陷,可以通过机加工除掉。这些缺陷产生的可能原因是:(1)坯料表面玷污:压坯表面渗油,在烧结过程中表面污染、增碳。如图2中最右侧表面有横裂纹的钼棒,经化学分析检测,表面C含量高达0.68%,为压坯表面渗油所致;(2)锻造操作随机性失误:锻造用模具没有预热或者预热温度低,或者矫直温度低,造成锻坯表面温度低,有时高温坯放在凉的地面或者垫板上,也有可能造成表面龟裂。

图2 表面裂纹

1.2 端部劈裂

有时钼棒在开坯或者前几个道次时就会发生端部劈裂的情况,锻棒端部呈现明显的纵向裂纹,严重时可贯穿棒长的一半(如图3所示)。产生这些缺陷的可能原因是:(1)模具设计不当:如果坯料几何尺寸和模具不符合工艺要求,就容易造成此类缺陷;(2)原料的问题:杂质含量过高、粉末颗粒团聚严重等原因,造成钼烧坯密度偏低,在锻造过程中容易产生劈裂;(3)内缺陷延展:钼棒内部有裂纹、孔洞等缺陷,在锻造时会延展至端部,造成端部劈裂。

图3 端面劈裂

1.3 粉碎性破坏

钼棒烧坯在锻造开坯时就发生粉碎性破坏,导致锻造不能进行,发生粉碎性破坏的原因可能是:

(1)原料的问题:钼粉原料的粒度分布、颗粒团聚、杂质元素含量等对锻造性能都有一定影响,有些原料不适宜后续的变形加工,但目前对此研究较少。甚至有时在生产过程中,钼粉混入Fe、Ni等异物,在高温烧结、锻造过程中形成泡穴。

(2)烧坯密度偏低:烧结钼坯的密度不可能达到100%的理论密度,一般尚存有4%~6%的孔隙或孔洞,万一它们之中某些缺陷的尺度大于格里菲斯缺陷的临界稳定尺寸,在锻造力的作用下,裂纹就会扩展而造成断裂,或者发生“酥心”的缺陷。

图4 粉碎性缺陷

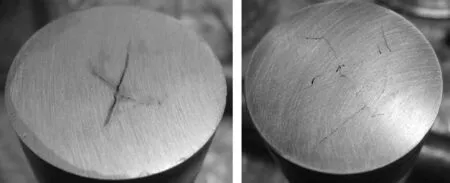

1.4 芯部开裂

锻造钼棒中心附近出现裂纹,形状比较分散,主要有:三角形、叉形、花瓣形、放射形、菱形等。这些缺陷如果延展到整个棒子的长度,从棒子端头可以看到。如果在局部一段有缺陷,把棒子中间锯断,可以暴露出缺陷,对于长棒材由于没有外露端面,内部缺陷的无损超声波探伤检测显得非常重要。

产生芯裂的原因可能是:(1)在锻造过程中道次变形量控制不严,有可能变形不透,坯料产生“夹生”现象,导致芯裂。加大道次变形量,特别在开坯阶段使得整个坯料的横断面都发生变形,有可能减少或消除内缺陷,道次变形量的控制在15%~20%。(2)坯料中心密度不够,当变形量小时,由于内外层延伸量有差异,各延伸层内形成的拉应力从坯料表面至中心逐渐增大,在金属内部塑性差的部位就产生了内部轴向裂纹源。

图5 钼棒芯部开裂

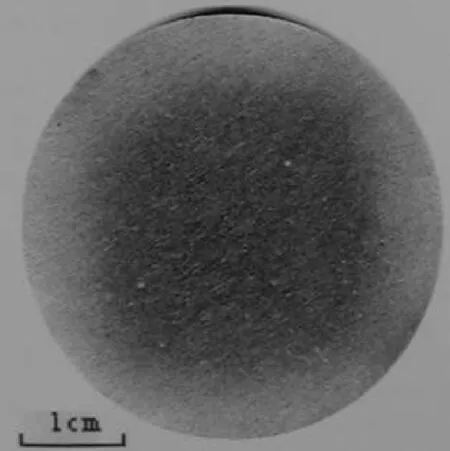

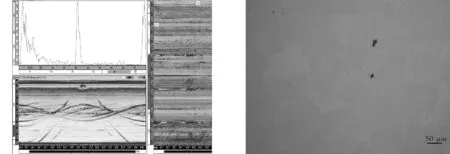

1.5 圆形小洞及短裂纹

此类缺陷很可能是由于原料中含有小块状非钼材料,在烧结过程中熔化,在未和钼发生冶金反应以前,熔体必保持球形,在和钼发生冶金反应以后,留下一近似球形的孔洞。锻造能降低孔洞的体积,但不能消除此孔洞。在锻造中如果此类孔洞被无限压扁,就会转化成短小的内裂纹,严重时会开裂。

图6 圆形小洞

1.6 粗晶及晶粒组织不均

在锻造时,如果高温加热时间过长,容易造成粗晶。另外如果锻造总变形量过小,也会造成钼棒内外层晶粒严重不均匀,表层为加工态组织或为经再加热后长大的粗晶粒,中心为多孔洞的烧结组织。

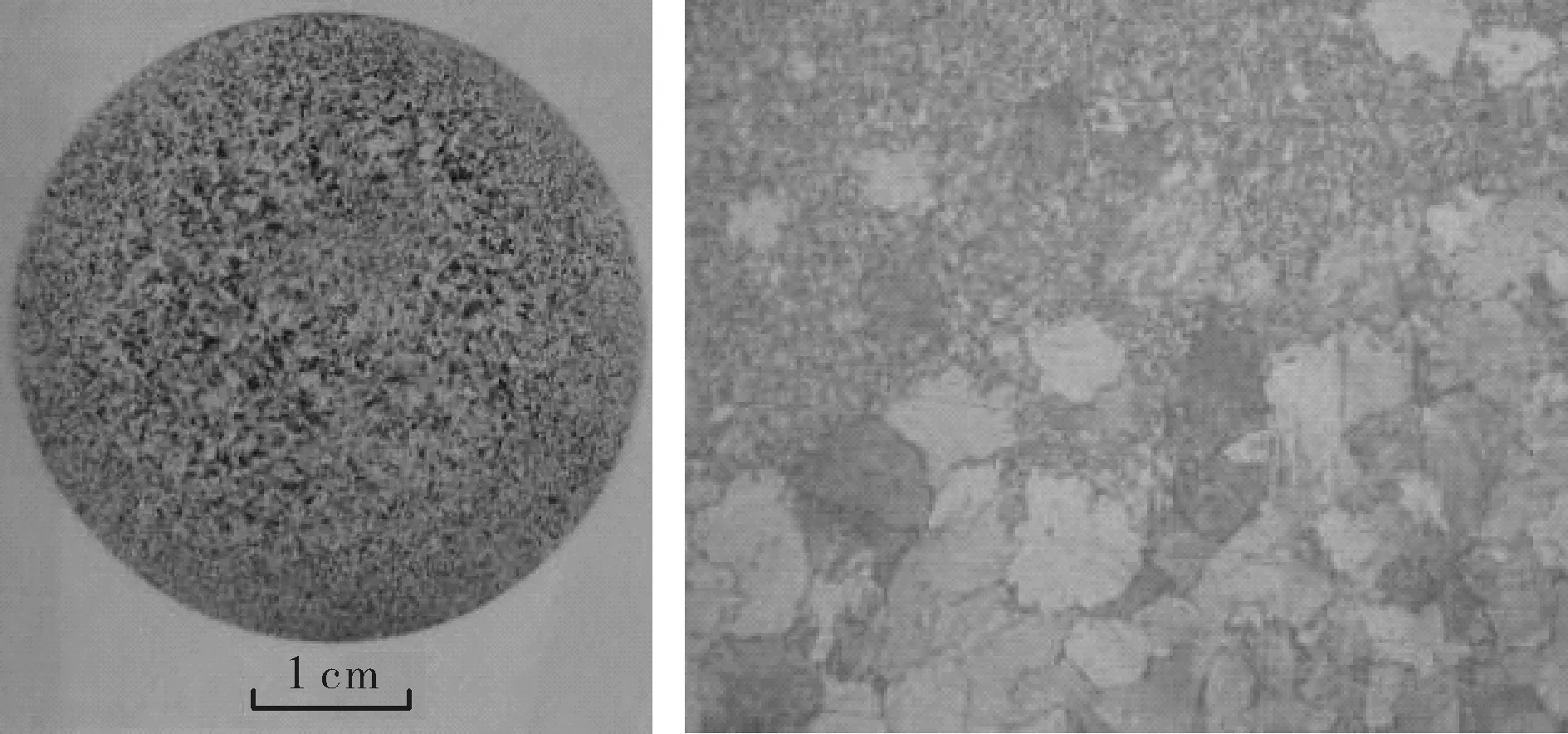

图7 中心存在粗晶的钼棒低倍切片

锻造钼棒的各种缺陷是整个粉末冶金产品生产过程中的所有缺陷的总暴露。必须指出的是,由于缺陷形成的原因往往不是单一的,而是与原材料质量、生产工艺以及执行工艺是否严格等因素有关,所以不能孤立分析某一个工序操作的原因[7]。在分析锻造钼棒的缺陷时,准确地断定某一具体缺陷的成因是一件很困难的工作,因为缺陷产生的原因是多方面的,归纳起来有内因和外因两个方面,内因是烧结坯本身的原因,外因是指锻造操作失误。内因是本质,外因是条件,外因通过内因起作用。内因就是钼坯的屈服强度和断裂强度之间的差异,锻造受力必须大于屈服强度,小于断裂强度。外因是加热温度和锤击力。因此,首先要提高钼烧坯的质量,保证钼烧坯有足够高的断裂强度,没有局部断裂强度低的弱点或弱面。严格控制加热温度和锤击力,内因和外因取得最佳组合,才能从根本上消除钼棒产生锻造裂纹的可能性[6]。

2 锻造钼棒的缺陷检测方法

针对锻造钼棒在生产过程中出现的缺陷形式及表现特征,在实际生产中缺陷主要的检测方法有目测法、低倍切片检测法、无损超声波探伤检测法。

2.1 目测法

在实际生产中,钼棒产生的表面裂纹、端部劈裂、粉碎性破坏等缺陷,一般通过目测即可发现。通过目测及时发现产品缺陷,以避免锻造毛坯进入加工工序是非常必要的检测手段,另外通过及时发现产品缺陷及进行原因分析,有助于提高产品的生产合格率,避免材料浪费。

2.2 低倍切片检测法

低倍切片检查是一个方便快捷检测钼棒组织均匀性的方法。具体的检测方法是,在锻造钼棒长度方向上截断一5~10 mm厚度的坯料试样,然后将试样大面用磨床磨光,表面粗糙度达到Ra0.8以上,将磨光后的试样用王水进行腐蚀,观察其低倍组织形态。为了验证低倍切片检测的准确性,分别在低倍观察到粗晶和细晶区域分别取样进行金相分析,分析结果显示与低倍检测是一致的。

图8 钼棒晶粒不均匀的低倍检测与金相分析

2.3 无损超声波探伤检测法

无损检测是指在不损害或不影响被检测对象使用性能、不伤害被检测对象内部组织的前提下,借助现代化的技术和设备器材,对试件内部及表面的结构、性质、状态及缺陷的类型、性质、数量、形状、位置、尺寸、分布及其变化进行检查和测试的方法,超声波检测亦是其中的一种方法。无损检测一般均通过人为加工或预埋一定形状的平底孔、V型槽等(以下统称为人工缺陷),用以模拟材料中常见的缺陷形式,以用来调整检测参数,验证检测效果[8-10]。

棒材中的多数缺陷都沿纵轴方向延展,但在横截面上的分布不全集中于棒材中心,所以棒材的检测一般采用超声波纵波直入射脉冲反射法,声束沿圆周面垂直入射,探头沿轴向匀速平移而棒材旋转,实现对棒材的全面扫查。一般选用双晶联合探头对其进行手动检测,然而因手动检测存在诸多的人为及操作等影响因素,导致检测存在一定的误差。随之机械自动化在无损检测行业的大量应用,自动检测技术日趋成熟,现阶段一般采用超声波纵波水浸检测,一次完成多通道的底波及缺陷波的监控。纵波水浸法使用聚焦探头完成检测,聚焦使声束在某一深度内直径变窄,声强增强,在这局部区域内检测灵敏度、横向分辨力和信噪比等都有明显的提高,在C扫描检测中可以提高图像分辨率,使其在使用时具有很强的优越性,接下来我们通过对人工缺陷及工艺缺陷的检出能力验证检测方法的有效性。

2.3.1 对人工缺陷的检测

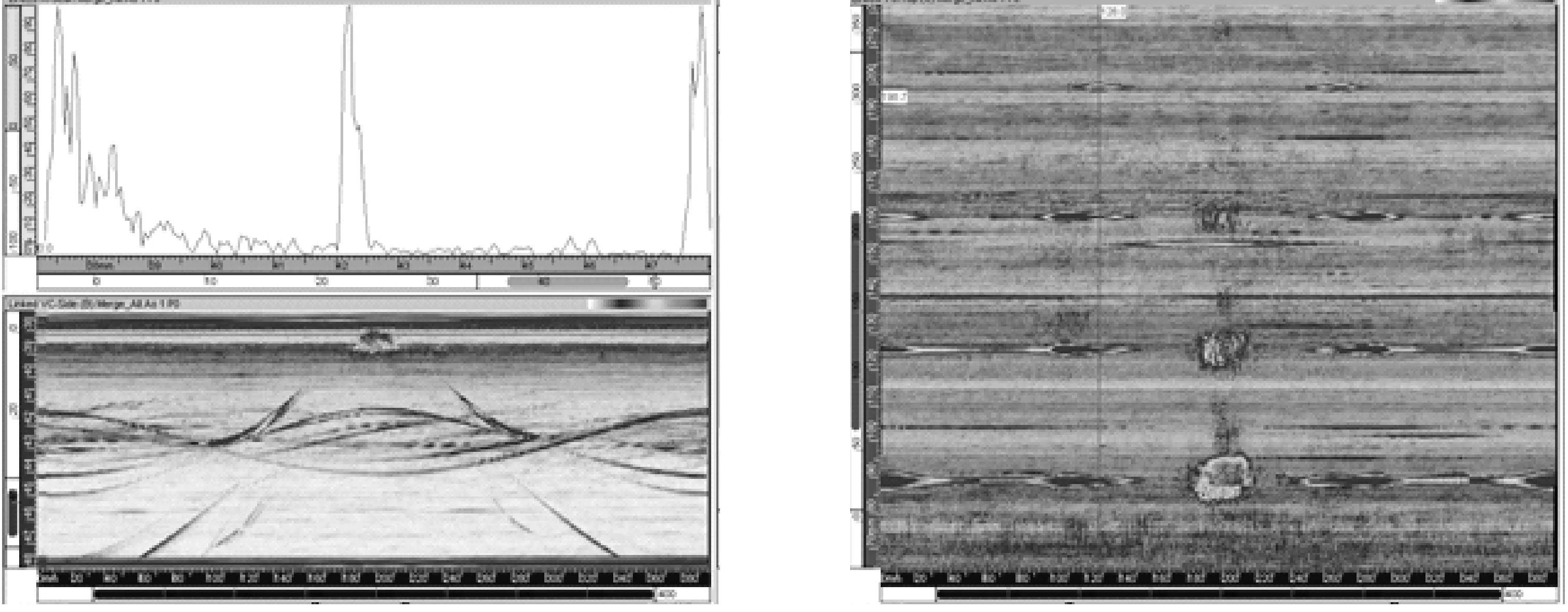

2.3.1.1 点状缺陷

单个不连续性显示是变形金属中主要缺陷,对其检出能力是一种检验方法能否适用于某一类产品的主要依据,水浸法因其使用聚焦探头,检测灵敏度高、分辨率好,因此对单个不连续性显示有很强的检出能力,还可以对其准确的定量、定位(图9)。

图9 不同平底孔当量(φ0.8~φ3.2 mm)C扫描图像

由图9可知,采用水浸聚焦检测对φ0.8 mm当量平底孔人工缺陷清晰检出,同时还具有一定的灵敏度余量可进行更高的精度检测。

2.3.1.2 线状缺陷

线状不连续性显示在变形金属中是对性能影响最大的缺陷,危害巨大,对其检出能力是一种检测方法是否适用于该类产品的重要依据,在超声检测中一般采用人工横通孔的方式模拟线状不连续性显示,见图10。

图10 φ 1.2 mm埋深1.5 mm长10 mm横孔C扫描图

图中C扫描中线状不连续性显示为φ30 mm/φ1.2 mm距圆周面1.5 mm、长10 mm横孔人工反射体,由此可见水浸聚焦法对线状不连续性显示同样具有很好的检测灵敏度和近表面分辨力。

2.3.2 对工艺缺陷的检测及验证

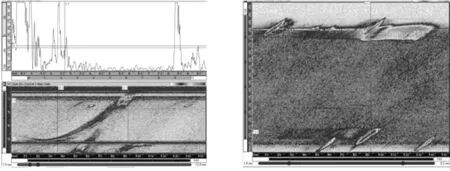

2.3.2.1 单点状工艺缺陷

锻造钼棒的点状缺陷主要是缩孔和夹杂物,在实际检测中,结合金相能够发现C扫描中清洗显示存在点状不连续性显示的位置均有相应的工艺缺陷(图11、图12)存在。

2.3.2.2 线状工艺缺陷

裂纹是变形金属中最常见的危害性缺陷,它的产生贯穿于变形金属生产的所有工序,对于锻造钼棒中的裂纹主要有坯料、锻造、热处理等工序产生。水浸聚焦法对裂纹的检出能力很突出,详见图13、图14。

图11 点缺陷C扫描 图12 点缺陷微观显示

图13 裂纹缺陷C扫描 图14 裂纹微观显示

由图9、图10可以看出,超声波纵波水浸法对人工预设的点状、线装缺陷的检测,A扫描波形表现明显,C扫描图像显示清晰明确,由此可见超声波水浸检测法能够适用于本产品的无损评价。在实际检测中我们进一步结合低倍切片以及金相等破坏性检测手段来进一步验证检测方法的有效性。我们发现在波形存在异常的区域内的材料组织与波形无异常区域材料组织存在一定的差别,经过大量的实验数据的积累对比后发现,我们不但会对产品内部的缺陷进行精确的定位、定量,甚至会通过异常波形的不同的表现形式对应处不同性质(点状、线状)的缺陷,进一步对缺陷的性质形式作出判断。综上所述超声波纵波水浸法不但可对棒料内部的点状缺陷、线状缺陷精确检出,还可进行精确的定位、定量,甚至进一步对缺陷形式进行定性。

3 结 论

(1)锻造钼棒缺陷的表现形式主要有表面裂纹、端部劈裂、芯部裂纹、粉碎性裂纹、孔洞、粗晶及晶粒不均匀等。

(2)锻造钼棒缺陷产生的原因是多方面的,归纳起来有内因和外因两个方面,内因是指钼烧结坯本身的原因,外因是指锻造操作造成的。因此,要想从根本上消除锻造缺陷的可能性,首先要提高钼烧坯的质量,保证钼烧坯有足够高的断裂强度,另外还要严格控制锻造过程中的加热温度和锤击力。

(3)锻造钼棒缺陷检测的方法主要有目测法、低倍切片检测法、无损超声波检测法。其中目测法主要用于检测钼棒外部的裂纹缺陷,低倍切片检测可以快速发现钼棒粗晶及组织不均匀问题,无损超声波检测主要用于检测钼棒内部的点状、线状等缺陷,并且通过探伤波形的变化可以获得锻造钼棒内部缺陷的类型、形态、尺寸和分布情况。

[1] 谢汉方,李付国,王玉凤,等.粉冶金属钼的动态再结晶行为研究[J].稀有金属材料与工程,2011,40(4):669-672.

[2] 刘宝忠,康兰玲,孙启涛.锻制钼棒工艺的研究[J].稀有金属材料与工程,1998,27(增刊):165-167.

[3] 杨晓维,李高林,王 飞,等.高性能钼棒制备工艺研究[J].中国钨业,2014,29(6):50-52.

[4] Mueller A J,Bianco R,Buckman R W. Evaluation of oxide dispersion-strengthened(ODS) molybdenum and molybdenum-rhenium alloys[J]. International Journal of Refractory Metals and Hard Materials,2000,18:205.

[5] 王新刚,左羽飞,卜春阳.用连轧工艺生产高性能的X射线阳极管用钼转轴[J].稀有金属材料与工程,2002,31:123-125.

[6] 徐克玷.钼的材料科学与工程[M].北京:冶金工业出版社,2014:291-302.

[7] 田成文.锻轧钼材缺陷分析[J].中国钼业,1995,19(2):14-18.

[8] 凌海军,宫亚林,邓自南.锻造钼棒材超声波检测[J].无损探伤,2015,39(2):37-38.

[9] 杨礼林,张启富,熊 宁,等.钼合金内部缺陷的超声检测与力学性能分析[J].特种铸造机有色冶金,2016,36(12):1243-1247.

[10] 何文艳,谢东华,赵海晏,等.钨钼合金的超声检测及其缺陷分析[J].无损检测,2008,30(12):917-919.

STUDY ON DEFECTS AND DETECTION METHODS OF FORGED Mo RODS

DONG Di,REN Shu-gui,WANG Cheng-yang

(Advanced Technology & Materials Co., Ltd.,Beijing 100094, China)

The typical defects’ features, distribution and causes in forged Mo rods were introduced in detail.Meanwhile,detection and preventing methods were thoroughly studied.The result shows that by metallurgical microscopy, typical defects such as coarse grains, ununiform microstructure and porosity in center region can be easily observed.These defects can be positioned and detected quantitatively by ultrasonic nondestructive testing.Then the characteristic waveform for the typical defects, such as point shape and line shape, were carried out and analyzed.By combining metallurgical microscopy and NDT methods, the relationships between waveform and detects type were established, providing guideline for high performance forged Mo rods.

forged Mo rods; detective analysis; detection method

2017-05-27;

2017-06-30

董 帝(1979—),男,硕士,工程师,主要从事难熔金属材料变形加工工艺方面的研究。E-mail:dongdi@atmcn.com

10.13384/j.cnki.cmi.1006-2602.2017.04.007

TG146.4+12

A

1006-2602(2017)04-0036-06