某铜钼矿选矿试验研究

2017-09-03康亚周

康亚周, 张 月,何 川

(金堆城钼业股份有限公司,陕西 华县 714102)

某铜钼矿选矿试验研究

康亚周, 张 月,何 川

(金堆城钼业股份有限公司,陕西 华县 714102)

某钼矿石中最主要的有价元素为Mo和Cu,其品位分别为0.032%和0.165%,Fe、S的品位分别为3.05%和1.05%,其他金属元素如Pb、Zn等的品位则相对较低。根据矿石的性质,通过条件试验,确定采用铜钼部分优先浮选—铜钼硫混合浮选—铜钼分离流程,小型闭路试验获得的指标为:铜精矿品位21.66%、回收率84.69%,钼精矿品位46.78%、回收率80.89%,硫精矿品位41.27%,回收率63.67%。

铜钼矿;铜钼混合浮选;铜钼分离

1 矿石性质

矿石中最主要的有价元素为Mo和Cu,其品位分别为0.032%和0.165%;其他金属元素如Pb、Zn等的品位则相对较低。矿石多元素分析见表1。

表1 矿石多元素分析 %

注:Au、Ag单位为g/t

矿石中的钼矿物为辉钼矿;铜矿物主要为黄铜矿,另有少量铜蓝以及蓝辉铜矿等其他铜矿物;其他硫化物主要为黄铁矿,另有少量闪锌矿和方铅矿。非金属矿物主要为钾长石和斜长石,其次为石英以及黑云母、绿泥石和方解石。

矿石中的铜和钼均主要以硫化物的形式产出,铜、钼物相分析结果见表2、表3。

表2 矿石中铜的化学物相分析结果 %

表3 矿石中钼的化学物相分析结果 %

辉钼矿主要以片状或片状集合体的形式嵌布于脉石矿物中,其次以细片状浸染嵌布于脉石矿物中。整体而言,矿石中的辉钼矿嵌布粒度相对较细,与黄铜矿、黄铁矿等其他硫化矿物的嵌布关系较为简单。黄铜矿主要呈不规则状产出,少量以微细粒嵌布于脉石矿物之中。矿石中的黄铜矿与黄铁矿的嵌布关系比较密切。黄铜矿和辉钼矿粒度组成及其分布特征见图1。黄铜矿主要以中、细粒嵌布,分布率分别为39.44%和38.69%,其次以粗粒嵌布,分布率为18.91%。辉钼矿主要以细粒嵌布,分布率达62.63%;其次以微粒和中粒嵌布,分布率分别为27.24%和10.13%。

图1 铜钼矿物粒度分布曲线

2 选矿试验

根据辉钼矿、黄铜矿的嵌布特性和嵌布粒度,设计了铜钼硫混合浮选—铜钼硫分离流程和铜钼部分优先浮选—钼铜硫混合浮选—铜钼分离流程两种流程进行对比试验[1]。捕收剂使用丁、乙黄药和Z200,起泡剂使用2#油,调整剂使用石灰。试验表明,混合浮选流程硫精矿中铜钼损失偏高,另外,混浮尾矿中铜钼硫损失也较高。因此采用铜钼部分优先浮选—钼铜硫混合浮选—铜钼分离流程进行系统的试验研究。

2.1 铜钼部分优先浮选粗选条件试验

2.1.1 捕收剂种类试验

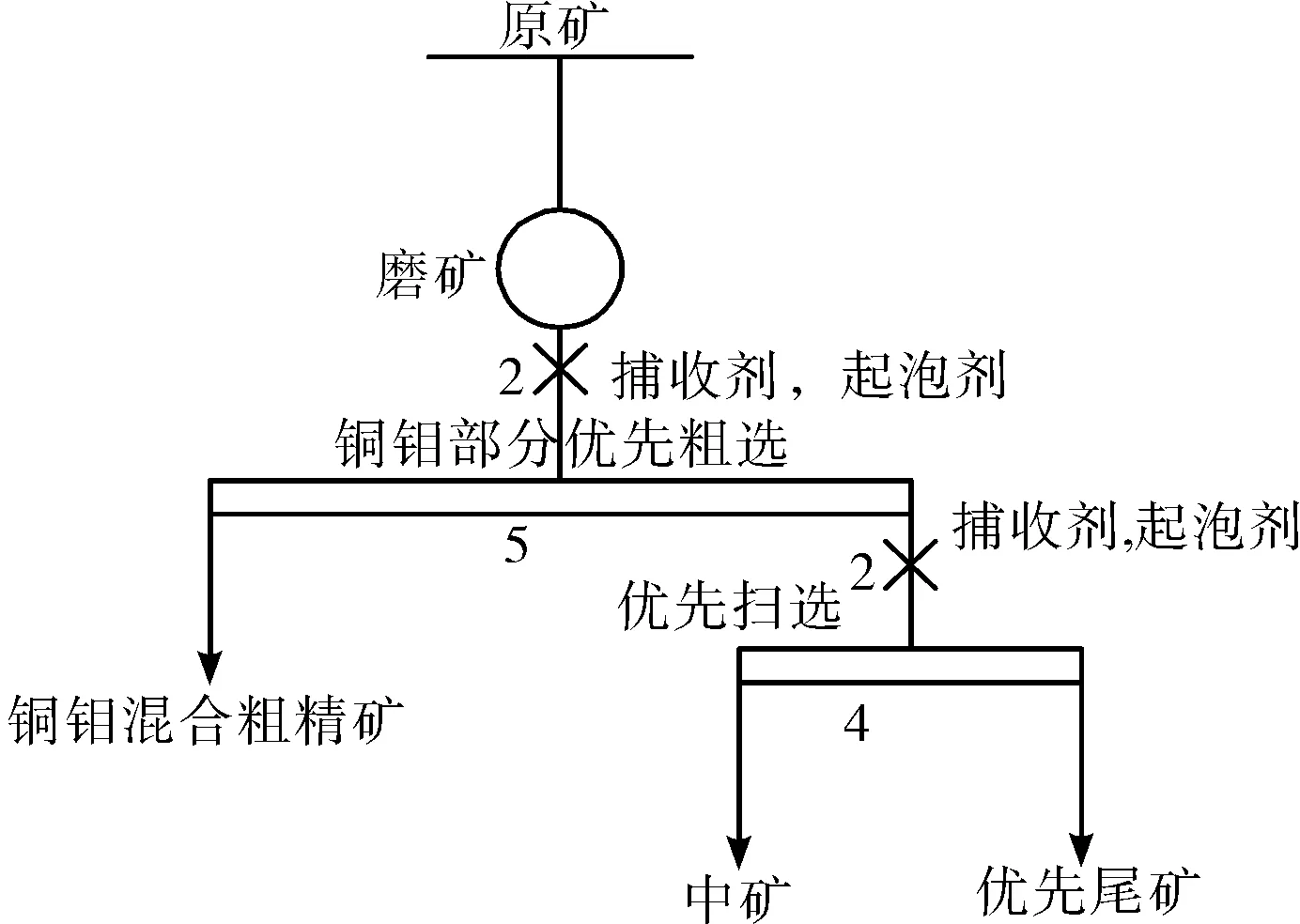

试验流程见图2,试验结果见图3。试验结果表明,试验所用的几种捕收剂对该铜钼矿都有较好的效果,综合考虑,选用AP0作为铜钼部分优先浮选的捕收剂。

图2 铜钼部分优先浮选粗选试验流程

图3 捕收剂种类试验混合粗精矿指标

2.1.2 捕收剂用量试验

试验流程见图2,试验结果见表4。

表4 铜钼部分优先浮选捕收剂用量试验结果

试验结果表明,在16~32 g/t的用量范围内,随着AP0用量的增加,铜钼硫的回收率也增加,但是混合精矿中铜钼品位下降,根据试验结果,选用24 g/t的AP0用量。

2.1.3 起泡剂用量试验

试验流程见图2,试验结果见图4。试验结果表明,在4~12 g/t的用量范围内,随着2#油用量的增加,铜钼硫的回收率也增加,当增加到16 g/t的用量时,铜钼的回收率增加不明显,而铜钼品位大幅度下降,故选用2#油用量12 g/t。

图5 磨矿细度试验混合粗精矿指标

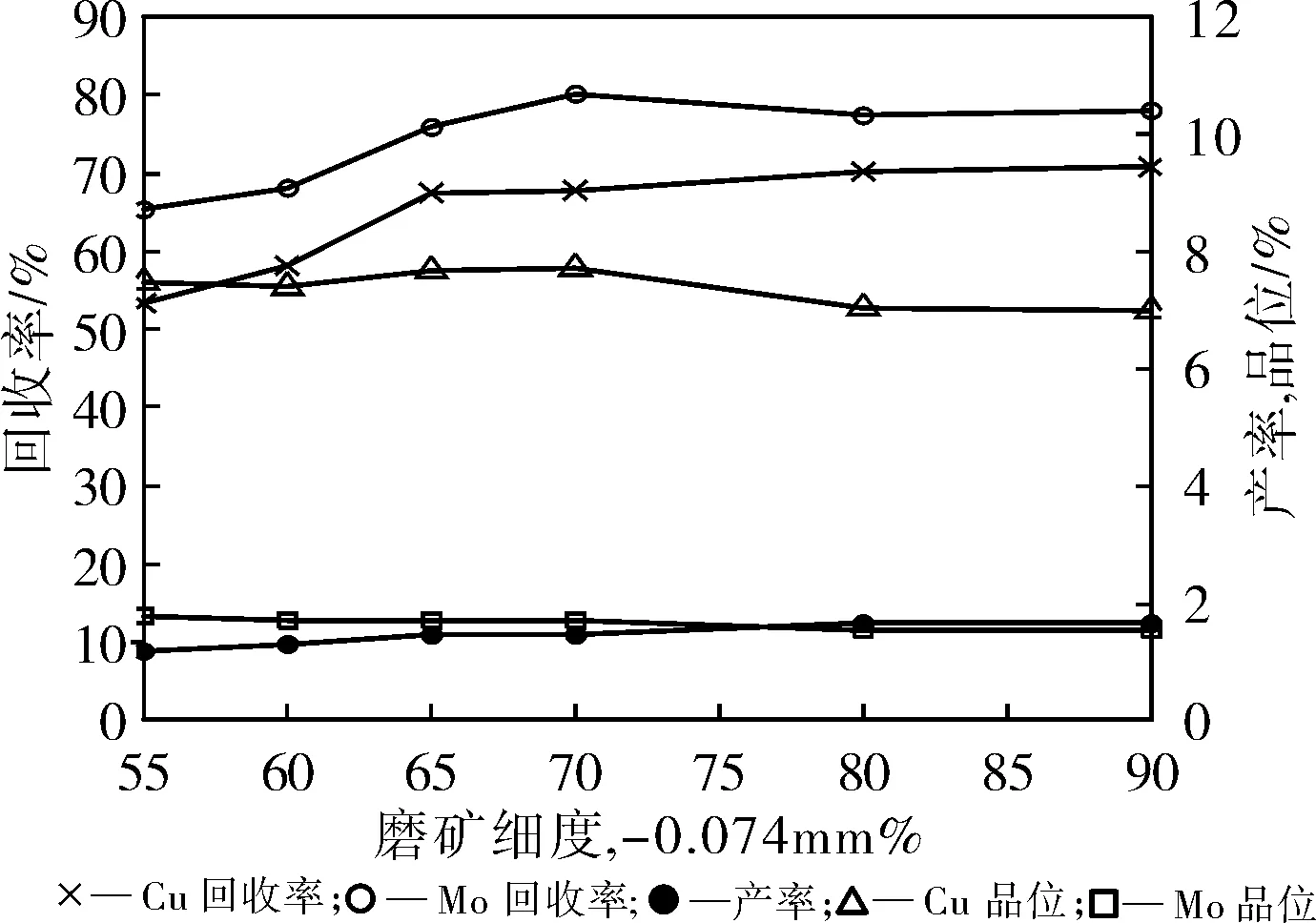

2.1.4 磨矿细度试验

试验流程见图2,试验结果见图5。试验结果表明,随着磨矿细度的增加,铜钼硫的粗选回收率也随着增加,这与辉钼矿、黄铜矿、黄铁矿的嵌布特性和嵌布粒度相符。对试验结果进行综合分析,适宜的磨矿细度为65%-0.074 mm。

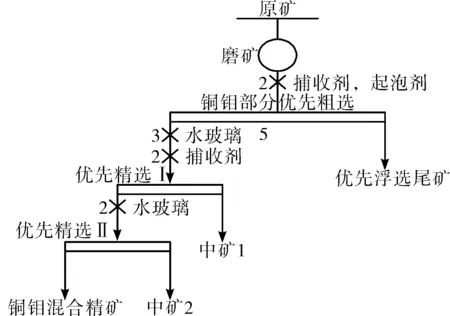

2.2 铜钼部分优先浮选精选条件试验

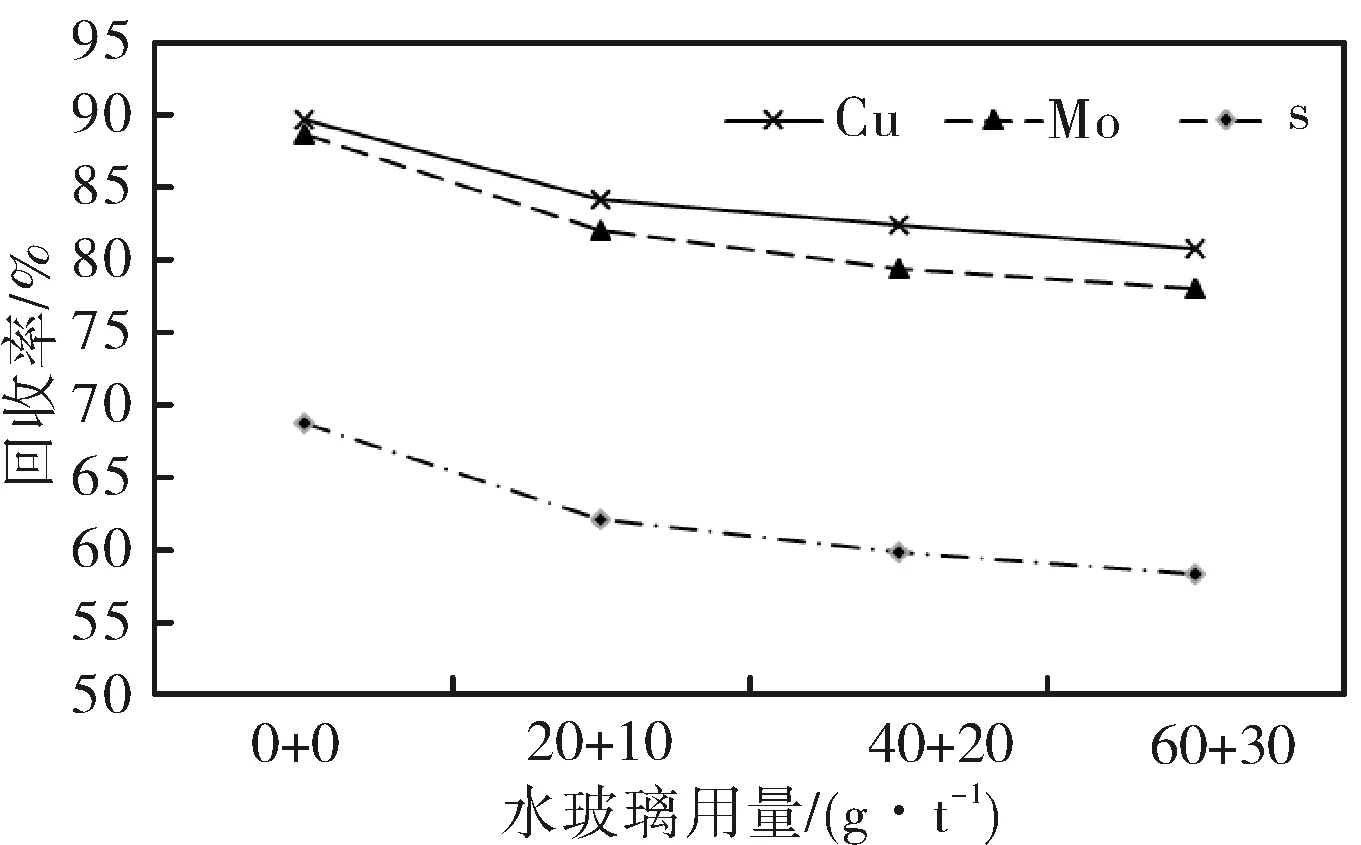

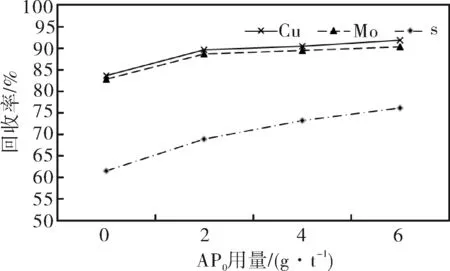

与铜钼部分优先浮选粗选条件试验相同,分别进行了水玻璃用量、石灰用量、捕收剂用量试验研究[2],试验流程见图3。混合精矿作业回收率随条件变化情况见图7~图9。

图6 部分优先浮选精选试验流程

由图7可知,随着水玻璃用量增加,铜钼作业回收率也随着降低。由图8可知,随着石灰用量增加,混合精矿铜品位增加,作业回收率变化不明显;钼作业回收率降低。因此,部分优先精选不添加水玻璃或石灰。由图9可知,部分优先精选Ⅰ捕收剂AP0最佳用量为2 g/t。

图7 铜钼部分优先精选水玻璃用量试验结果

图8 铜钼部分优先精选石灰用量结果

图9 铜钼部分优先精选捕收剂AP0用量结果

2.3 铜钼硫混合浮选条件试验

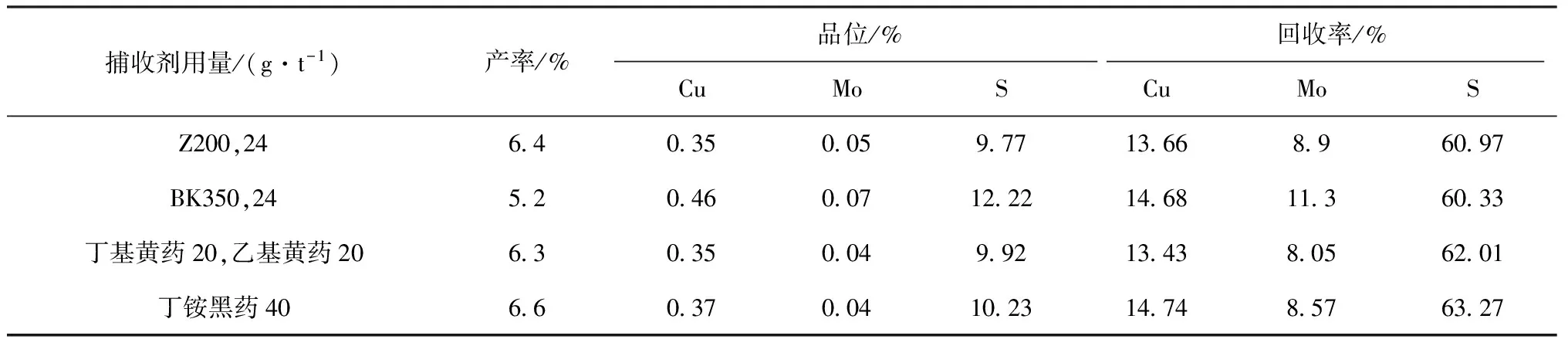

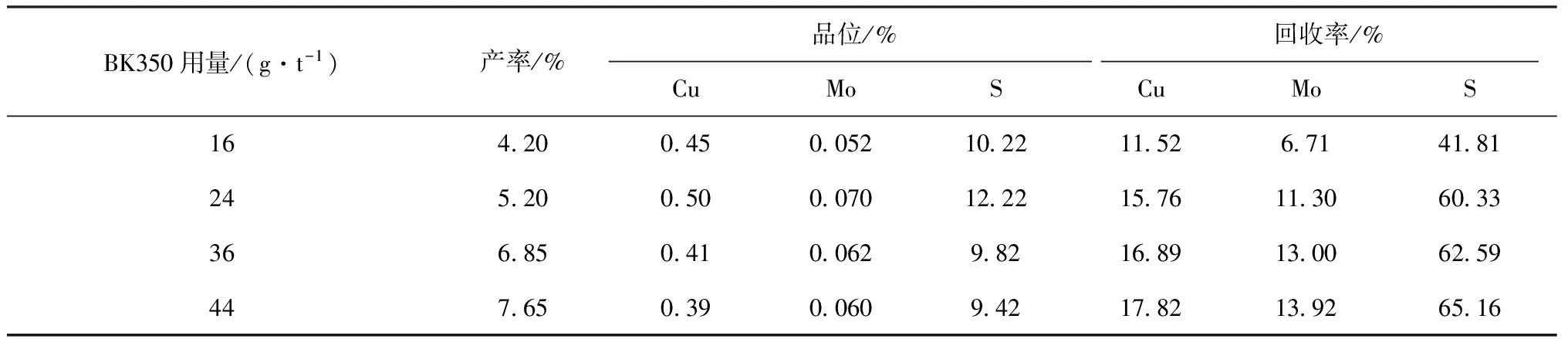

与铜钼部分优先浮选条件试验相同,分别进行了铜钼硫混合浮选捕收剂种类试验、捕收剂用量试验研究,试验流程见图10,药剂种类结果见表5。试验结果表明,BK350作为铜钼硫混合浮选的捕收剂效果理想,最佳用量为24 g/t。BK350用量试验结果见表6。

图10 铜钼硫混合浮选条件试验流程图

捕收剂用量/(g·t-1)产率/%品位/%回收率/%CuMoSCuMoSZ200,246 40 350 059 7713 668 960 97BK350,245 20 460 0712 2214 6811 360 33丁基黄药20,乙基黄药206 30 350 049 9213 438 0562 01丁铵黑药406 60 370 0410 2314 748 5763 27

表6 铜钼硫混合浮选BK350用量试验混合粗精矿2指标

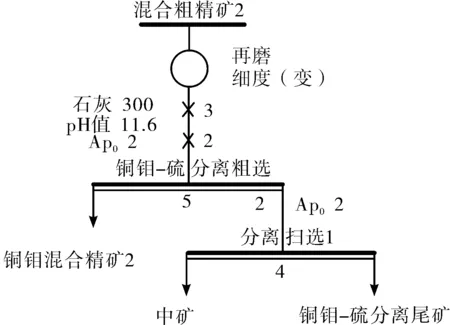

2.4 混合粗精矿2 铜钼-硫分离试验

对铜钼硫混合浮选所得混合粗精矿2进行了空白精选—再磨—铜钼与硫分离、混合粗精矿2—再磨—铜钼与硫分离—铜钼精选对比试验。试验表明,后者所得铜钼混合精矿2中铜钼品位及作业回收率都较高,因此采用该流程进行了混合粗精矿 2再磨细度、水玻璃用量、石灰用量等条件试验。试验流程见图11。

图11 混合粗精矿2 铜钼-硫分离再磨细度试验流程

试验结果表明:(1)要更好地实现铜钼-硫分离,再磨是必要的[3]。合适的再磨细度为90.44%-0.043 mm。(2)添加水玻璃对铜钼混合精矿品位影响不大,但是铜钼作业回收率明显降低,因此,混合粗精铜钼-硫分离不加水玻璃。(3)随石灰用量增大,铜钼混合精矿中铜精矿品位、钼精矿品位提高,用量大于300 g/t 时铜、钼作业回收率降低,因此,混合粗精矿2铜钼-硫分离石灰用量为300 g/t。

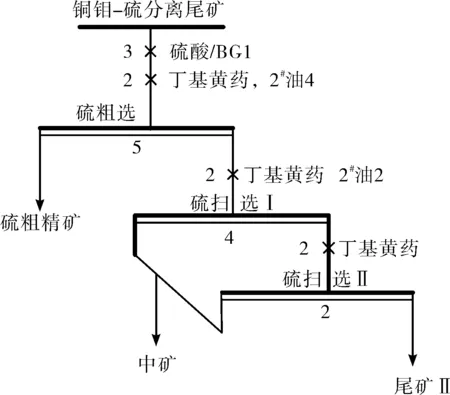

2.5 铜钼硫分离尾矿选硫条件试验

进行了铜钼硫分离尾矿选硫硫酸用量试验、BG-1用量试验、丁基黄药用量试验研究,试验流程见图12。铜钼-硫分离尾矿选硫硫酸用量为300 g/t;为消除硫酸活化工艺存在的安全隐患,采用BG-1活化工艺,最佳用量为400 g/t;铜钼-硫分离尾矿选硫丁基黄药用量为15 g/t。

图12 铜钼硫分离尾矿选硫条件试验

2.6 铜钼分离条件试验

进行了铜钼混合精矿铜钼分离再磨细度试验、铜钼分离抑制剂种类及用量试验。试验结果表明:(1)要更好地实现铜钼分离,再磨是必要的。合适的再磨细度为69.6%-0.043 mm。(2)铜钼分离抑制剂采用硫化钠,其适宜用量为300 g/t。

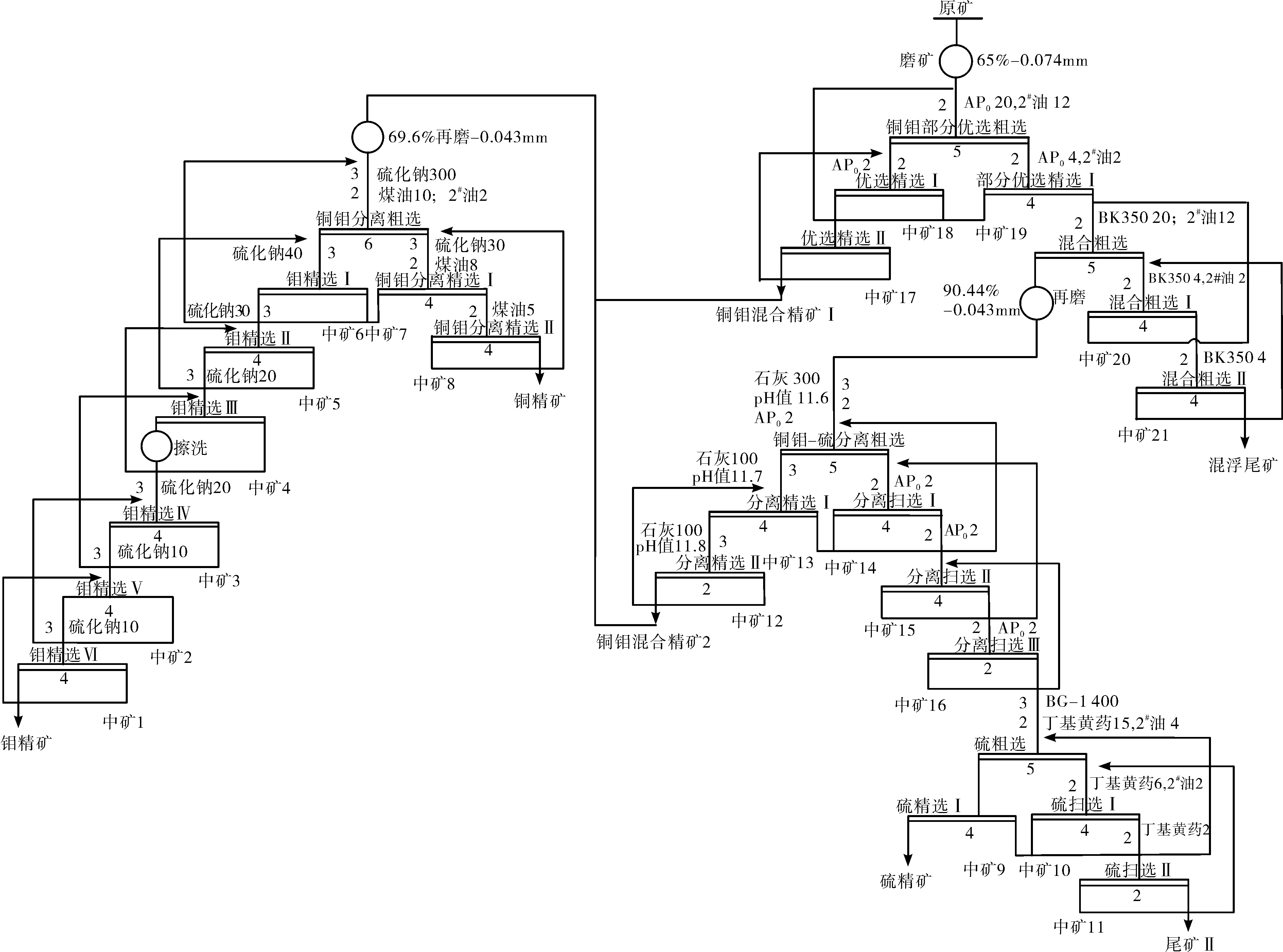

2.7 全流程闭路试验

根据条件试验设计闭路试验工艺流程,闭路试验流程见图13,闭路试验结果见表7。

图13 全流程闭路试验流程图

产物产率/%品位/%回收率/%CuMoSCuMoS铜精矿0 64521 660 1728 4184 693 4817 45钼精矿0 0550 1946 7833 450 06480 891 76硫精矿1 6200 180 06041 271 773 0563 67混浮尾矿93 4100 0210 00360 1211 9210 5610 71尾矿Ⅱ4 2700 0600 0151 571 562 026 41原矿100 0000 1650 0321 05100 00100 00100 00

3 结 论

(1)该矿为原生硫化矿,根据矿石的特性以及嵌布特性与嵌布粒度,选矿过程中采用铜钼部分优先浮选—铜钼硫混合浮选—铜钼分离流程,钼粗精矿再磨、多次精选的原则流程是合理的。

(2)该矿石选矿技术难点在于铜钼硫混合粗精矿2铜钼与硫分离,试验研究推荐采用“混合粗精矿2—再磨—铜钼与硫分离-铜钼精选”方案。

(3)闭路试验获得了铜品位21.66%、铜回收率84.69%的铜精矿,钼品位46.78%、钼回收率80.89%的钼精矿,硫精矿品位41.27%、回收率63.67%的硫精矿。

(4)矿石含有黑云母和绿泥石,对精矿的品位会造成一定的影响,在生产过程中要加强抑制。

[1] 胡熙庚.有色金属硫化矿选矿[M].北京:冶金工业出版社,1987.

[2] 雷贵春.某铜钼矿铜钼分离工艺试验研究[J].中国钼业,2004,28(5):18-21.

[3] 王国栋,曹 亮,张国霞.陕西省某钼矿可选性试验研究[J].中国钼业,2015,39(2):23-26.

AN EXPERIMENTAL STUDY ON THE MINERAL PROCESSING OF COPPER-MOLYBDENUM ORE

KANG Ya-zhou,ZHANG Yue,HE Chuan

(Jinduicheng Molybdenum Co.,Ltd., Huaxian 714102,Shaanxi, China)

According to the study of ore dressing for a molybdenum ore with molybdenum grade of 0.032%, copper grade of 0.165%, ferrum grade of 3.05%, sulfur grade of 1.05%, and the grade of other metal elements such as lead and zinc are relatively low.A flowsheet with partial preferential flotation, mixed flotation, and separation of copper and molybdenum obtains a following indicators, the copper recovery of 84.69%, the copper grade of 21.66%; the molybdenum recovery of 80.89%,the molybdenum grade 46.78%, the sulfur grade of 41.27%, the sulfur recovery rate of 63.67%.

copper - molybdenum ore; mixed flotation; copper -molybdenum separation

2017-04-19;

2017-06-26

康亚周(1982—),男,选矿工程师。E-mail:Kangyazhou4568@163.com

10.13384/j.cnki.cmi.1006-2602.2017.04.005

TD954

A

1006-2602(2017)04-0023-05