滚转机构在0.6 m跨超声速风洞中的应用研究

2017-09-03荣祥森唐淋伟王伟仲李增军蒲泓宇

荣祥森, 唐淋伟, 王伟仲, 李增军, 蒲泓宇

(中国空气动力研究与发展中心 高速空气动力研究所, 四川 北川 622762)

滚转机构在0.6 m跨超声速风洞中的应用研究

荣祥森, 唐淋伟, 王伟仲, 李增军, 蒲泓宇

(中国空气动力研究与发展中心 高速空气动力研究所, 四川 北川 622762)

为了实现0.6 m跨超声速风洞试验过程中模型可连续变滚转角,提升0.6 m量级风洞的试验效率和试验范围,研制了一种滚转机构。介绍了该滚转机构、中空内置力矩电机以及控制系统软硬件的设计,对涉及到的关键技术问题进行了分析和总结,给出了结论并进行了风洞试验验证。试验结果表明:分别采用滚转机构与常规测力中部支架作为模型的支撑机构时,试验数据重复性好;滚转机构控制精度高(滚转角≤±3′);载荷、工程性、可靠性均满足风洞试验要求。

飞行器试验技术; 风洞; 滚转机构; 力矩电机; 控制系统; 工程应用

0 引言

0.6 m×0.6 m跨超声速风洞是我国20世纪70年代自行设计建造的一座直流暂冲式跨超声速风洞,试验段尺寸为0.6 m×0.6 m,马赫数范围为0.4~4.5,是各类战术导弹风洞试验的主力风洞。在国内同量级风洞中,具有模型天平可投放、大迎角、马赫数范围宽的独特优势[1-2]。

开展模型不同滚转角试验时,传统的方法是通过人工拆卸模型预置滚转角度。这种方式费时费力且容易对天平造成影响。随着导弹向高机动性方向发展,要求在风洞中进行大横向角试验,通常采用在中部支架上安装固定侧滑块的方法来进行实现,但此种方法不仅增加了风洞中部支架的堵塞度,更制约了风洞横向角的试验能力范围[3]。

随着机电一体化技术及高性能中空力矩电机的发展,在风洞试验段中部支架上叠加一套模型滚转机构,即在中部支架上内置集成高性能中空力矩电机,直接驱动支杆模型旋转成为了可能。同时可以通过模型滚转角和迎角的耦合来提高风洞的大横向角模拟能力,从而规避了困扰科研人员多年的大横向角试验堵塞偏大的难题,大幅提升了风洞试验效率和大横向角试验能力,满足了装备型号试验的需求。本文主要介绍了0.6 m×0.6 m跨超声速风洞滚转机构的研制及应用情况。

1 滚转机构设计

1.1 结构设计

滚转机构为满足风洞试验要求,应满足以下设计条件:1)外形尺寸不大于φ84 mm×270 mm,在超声速条件下具备投放能力;2)滚转保持力矩6 N·m,耐冲击载荷10 N·m;3)滚转角行程-180°~180°,滚转角控制精度≤±3′;4)滚转机构运行速度3~12°/s;5)电机不对天平信号产生电磁干扰;6)能与原有的天平支杆配套使用等。

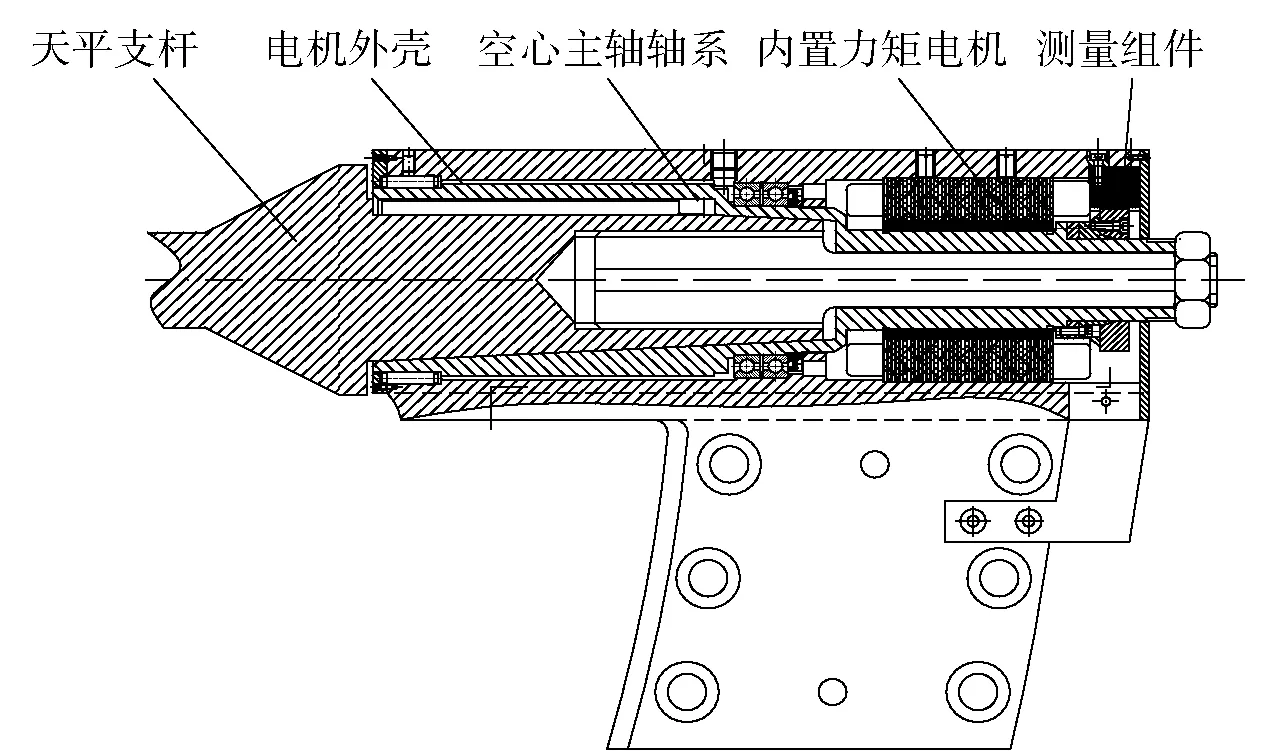

针对以上要求设计的滚转机构如图1所示。主要由电机外壳、空心主轴轴系、内置力矩电机、测量组件等组成。电机外壳与风洞迎角机构的连接支座进行了一体化设计。空心主轴由一对角接触球轴承和一件滚针轴承组成的轴系支承。天平信号线由支杆拉紧螺钉内孔引出,天平支杆靠拉紧螺钉和锁紧螺母固定。光栅编码器置于主轴尾部。结构上采用直接驱动,无需减速机构,具有高动态性能和高可靠性,为负载提供了大转矩。

图1 滚转机构结构图Fig.1 Structure of rolling device

1.2 内置力矩电机设计

力矩电机的转子磁钢外贴于空心主轴表面,定子过盈配合安装在中部支架内孔中。在绕组线包中埋有温度传感器,可对内部温度进行监视。滚转机构电机额定力矩为6 N·m,最大滚转力矩为10 N·m.

永磁体采用瓦片式平行充磁,材料选用钕铁硼永磁体,型号为NdFe30EH。磁钢的性能参数:剩余磁感应强度1.15 T,磁感矫顽力780 kA/m,最高工作温度200 ℃. 硅钢片采用50WW600,性能参数:饱和磁感应密度2 T,铁损值6 W/kg,厚度为0.5 mm.

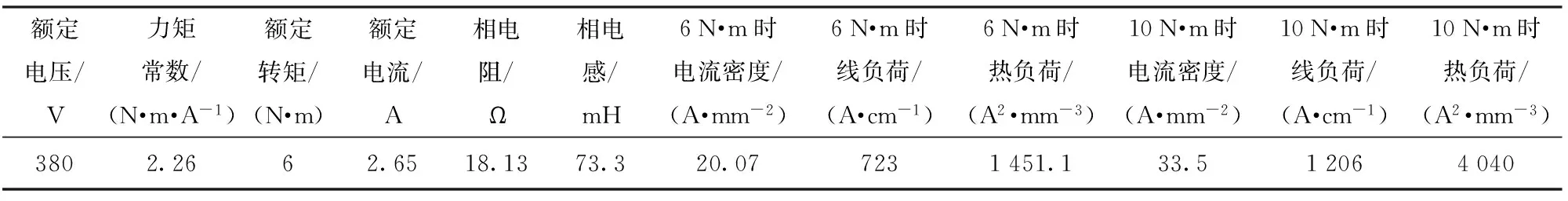

电机采用内转子结构,考虑到电机力矩性能的实现及大载荷下电机的稳定性,最终确定为8极9槽,短距集中绕组,采用星形连接[4-6]。经过优化设计的电机性能参数如表1所示。经测试电机的性能曲线如图2所示,满足设计需求。

表1 电机参数表

图2 电机性能曲线图Fig.2 Characteristics of torque servomotor

2 控制系统设计

2.1 总体结构

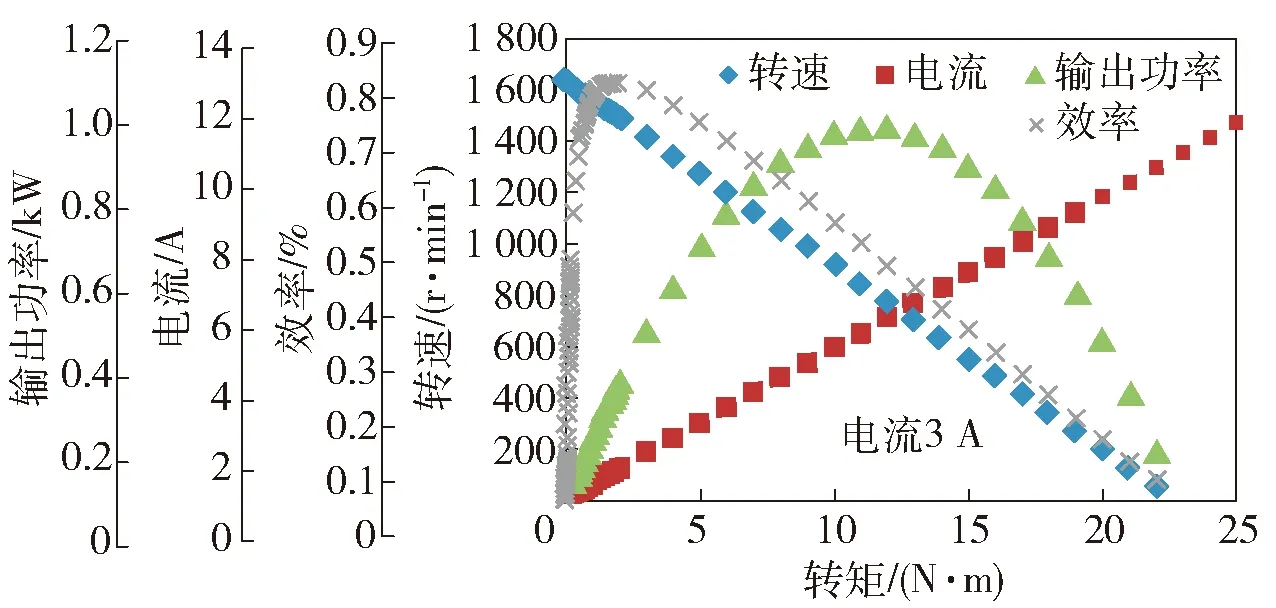

控制系统采用“PC+运动控制卡+力矩电机”的设计方案。如图3所示。

图3 控制系统结构图Fig.3 Structure of control system

计算机通过运动控制卡与电机驱动器相连,向滚转机构发出运动指令并实时监测机构运行状态,滚转机构位置信号由光栅编码器反馈给伺服驱动器,可实现高精度定位。

为了防止绕组温度超过耐温值,实时监测电机绕组的温度,并将温度值反馈至电机驱动器,当温度大于160 ℃时,电机自动报警并停止工作。

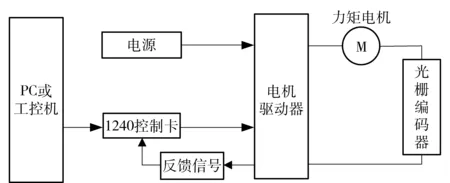

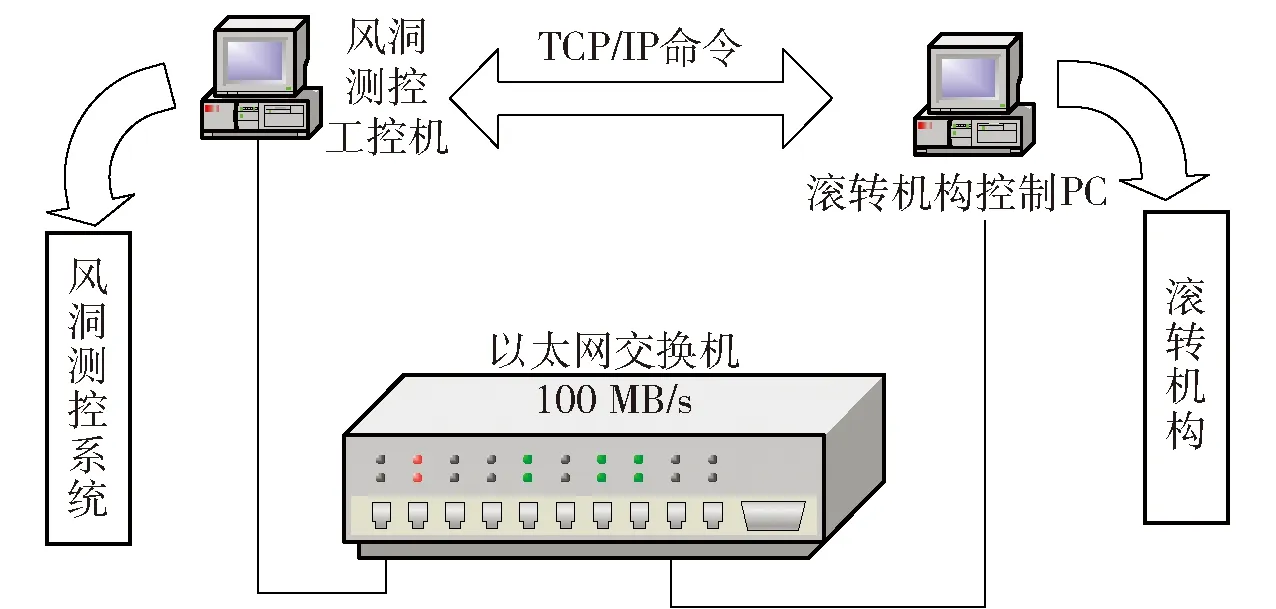

该控制系统与现有的风洞流场控制系统之间用以太网联接,并通过TCP/IP协议进行相互间的通讯,实现预先给定条件下试验的过程。图4给出了两系统之间结构图。

图4 系统结构图Fig.4 Structure of system

2.2 硬件组成

硬件包括驱动器、控制卡、光栅编码器等。

为了与研制的力矩电机及编码器相匹配,驱动器选用了美国Copley Controls公司的驱动器。本系统中,运动控制卡选用中国研华科技的PCI-1240U型运动控制卡,其能完成伺服电机运动控制的所有细节,包括脉冲和方向信号的输出、自动升降速处理、编码器脉冲反馈和限位信号的检测等。光栅编码器,光栅编码器包括读数头、钢圈和细分盒3部分。读数头安装在电机壳体上,钢圈随轴旋转,细分盒与驱动器相连接组成反馈系统,光栅编码器为英国雷尼绍公司的8192线4倍频增量式编码器,分辨率±0.659′.

2.3 软件设计

滚转机构控制系统和风洞现有的测控系统是一个相互通讯、共同控制的整体系统,考虑到系统兼容性和控制、采集软件方面易用性,控制软件采用Labwindows/CVI平台开发,风洞测控系统和滚转机构控制系统二者在逻辑上的关系如图5所示。

图5 控制系统逻辑图Fig.5 Logic diagram of control system

3 关键技术

3.1 滚转精度及测量精度

为了满足滚转机构外形尺寸、机构刚度、滚转精度、测量精度等方面的要求,电机外壳与风洞迎角机构的连接支座进行了一体化设计,将风洞迎角机构的连接支座内部掏空,设计为电机外壳体,壳体内部结构满足中空主轴、电机、测量器件的安装要求。中空主轴轴系采用一端固定、另一端游隙的结构,固定端采用一对角接触球轴承,角接触球轴承依靠前端为锥形的紧固螺钉来调整、预紧和限位,游隙端采用滚针轴承。为了解决空心主轴前端支撑结构空间不足的问题,改造滚针轴承,保留滚针轴承的滚针和保持架,将风洞迎角机构的连接支座与滚针接触部位设计为滚针轴承外圈,空心主轴与滚针接触部分设计为滚针轴承内圈。空心主轴和风洞迎角机构的连接支座上的轴承配合面全部采用桁磨精加工,空心主轴形位公差按6级精度设计。

滚转机构采用的中空力矩电机结构,为一体化单轴驱动方式,没有中间机械传动环节,没有传动间隙[7-8]。由高精度的光栅编码器信号进行闭环控制,保证了控制的高精度;对光栅编码器信号进行实时采集,保证了滚转角的测量精度。

3.2 天平信号的干扰

风洞试验中天平信号为毫伏级的电压信号,易受到电磁干扰的影响,而电机往往又是较大的电磁干扰源,因此,在设计力矩电机时对消除电磁干扰做了充分的考虑。电机的机壳(中部支架外壳)和转子轭(中空主轴)采用了高导磁性合金钢,导磁率高,且对这两部分设计了足够的厚度,有效地降低了电机对外界的电磁干扰。此外,拉紧螺母也采用了高导磁性材料,对从其内孔穿过的天平信号线起到了屏蔽作用,确保信号传输不受影响[9]。再者天平的敏感元件安装在金属体内,引出线用屏蔽线,屏蔽层接到信号调理器的内屏蔽罩,信号调理加双层屏蔽,内屏蔽罩接内部电源地。内屏蔽和外屏蔽壳绝缘,外屏蔽接大地。信号调理的输入端子、输出端子用航空插头座连线。信号调理输出级加有源滤波器,滤波频率1 Hz.

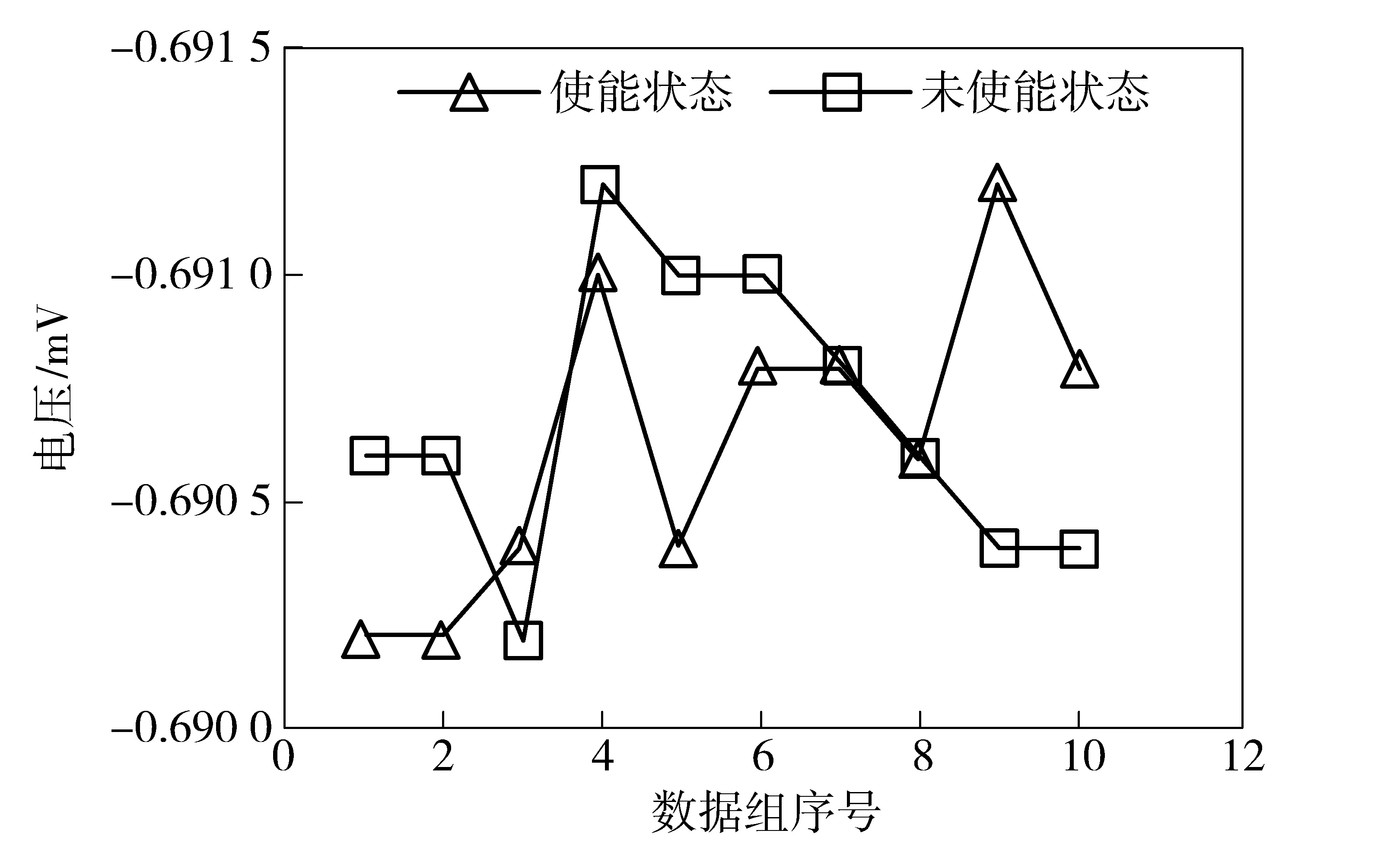

试验调试时,采集天平信号初读数,随机选取10组数据,从天平信号6个信号元中,选取影响最大的信号元作为对比,从图6可知,电机使能状态时对天平的干扰没有超过未使能状态时的最大值0.001 3 mV. 电机的电磁干扰对天平信号无影响。

图6 天平信号初读数Fig.6 Initial reading of balance signal

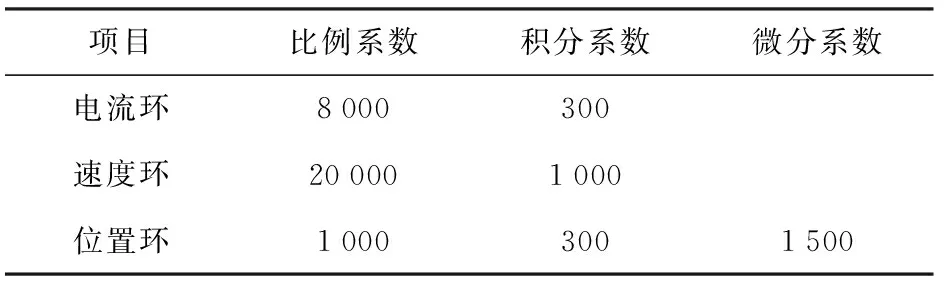

3.3 控制系统PID参数的调试

驱动器和电机参数的匹配,关系到电机定位精度、刚性及稳定性。

本系统既要求电机的刚度又要防止电机可能出现的震荡,经过对参数的整定,得到最优的参数[9]。保证了控制系统的稳定性及定位精度,最后确定的参数如表2所示。

表2 参数整定值

4 试验结果与分析

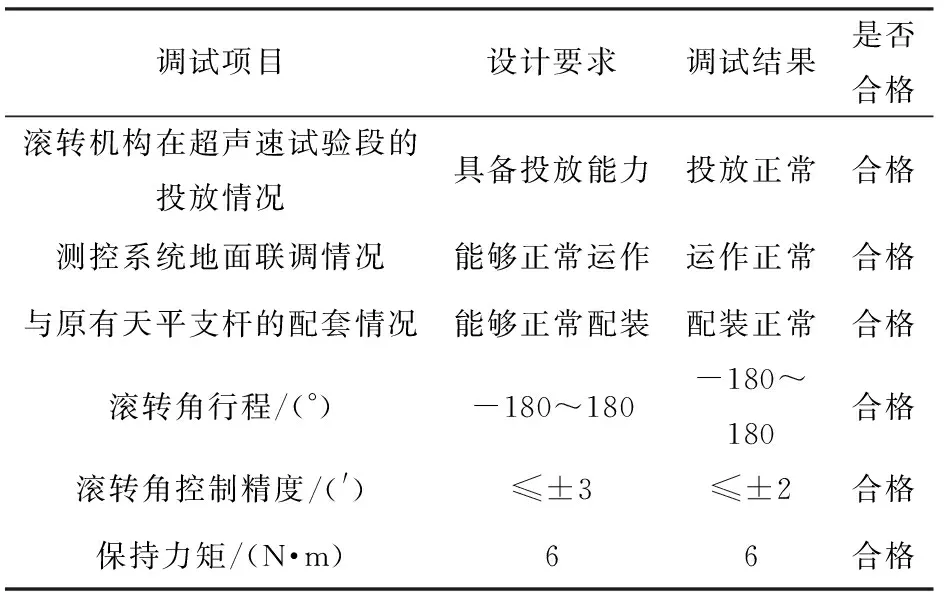

4.1 滚转机构地面静态调试试验结果与分析

滚转机构在完成风洞现场配装、测控系统线缆铺设和并网以后,进行了地面静态调试试验,调试试验结果如表3所示。由表3可知,滚转机构在静态运行时能够满足设计指标要求。其中滚转角控制精度Δγ需要满足国家军用标准GJB 7658—2012[10]对测力模型滚转角的安装要求,即Δγ≤±6′. 地面调试试验中,滚转机构在加载滚转力矩为6 N·m,即达到滚转机构允许的最大保持力矩载荷时,Δγ≤±2′,也就是说滚转机构在正常运行的情况下能够达到国家军用标准的要求。

表3 调试试验结果

4.2 滚转机构与常规测力中部支架滚转载荷试验结果比较

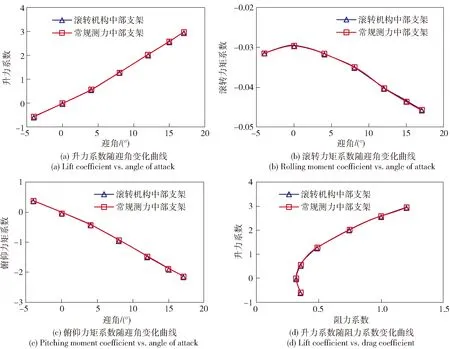

滚转机构作为一套独立的中部支架,其动态特性考核主要是在保证模型条件、除中部支架外的洞体条件和风洞主要运行参数相同的情况下,通过滚转机构和与其外形相似的常规测力中部支架分别作为模型的支撑机构进行常规测力试验,根据试验结果对滚转机构的性能进行评估。

滚转机构的动态特性试验,选用该风洞具有代表性的某箭弹模型,试验马赫数Ma范围0.8~4.0,跨声速试验为直接启动关车模式,超声速试验为投放模式[11-12]。下面主要对Ma=0.8和Ma=1.2的试验结果进行分析。

在模型为基准状态时(模型目标滚转角γ=0°,滚转舵偏角δx=0°,且偏航舵偏角δy和俯仰舵偏角δz均为0°),模型主要承受载荷为纵向载荷(升力L、阻力D和俯仰力矩Mz)。滚转机构和常规测力中部支架分别作为模型支撑机构,Ma=0.8时,模型的升力线斜率CLα偏大0.000 4(0.37%),零升阻力系数CD0偏大0.001 6(1.17%);Ma=1.2时,模型的CLα偏大0.000 2(0.17%),CD0偏小0.000 1(0.05%)。通常认为CLα差量在1%以内,CD0的差量在0.002 4以内是可以接受的(箭弹模型的阻力系数CD差量一般不超过阻力系数精度指标σCD的2倍,根据箭弹模型测力试验精度指标[13],攻角范围在-4°~8°,0.4≤Ma≤1.4时,0.001 2≤σCD≤0.004 5,所以当满足最小值的2倍时,结果是比较理想的)。可以看出,二者分别作为模型支撑时,模型的主要气动导(系)数差异较小,说明在模型仅承受纵向载荷时,滚转机构作为模型的支撑机构所取得的测力数据是准确可靠的。

下面进一步考核模型在承受滚转载荷时滚转机构的性能表现。该部分是本次试验的主要考核内容,因为在模型承受滚转力矩时,滚转机构是否准确地保持在目标滚转角,关系到采用滚转机构作为模型支撑时能否在试验中得到准确的数据。同时,在滚转机构的电机承受滚转力矩载荷时,更容易对天平和风洞内的其他测控设备产生电磁干扰,使测量结果出现跳点或偏移的现象。所以这部分是考查滚转机构能否应用于风洞试验的关键内容。

在模型目标滚转角为0°,滚转舵偏角δx=10°时,模型主要承受载荷除纵向载荷外,还有滚转力矩Mx,且Ma=1.2时,模型滚转力矩最大,Mxmax=2.3 N·m,在滚转机构最大承载范围内。对比常规测力中部支架作为模型支撑机构时所取得的数据,滚转机构作为模型支撑机构在Ma=0.8时,模型的CLα偏大0.000 2(0.15%),CD0偏小0.001 9(0.85%);Ma=1.2时,模型的CLα偏小0.000 5(0.36%),CD0偏小0.000 3(0.09%)。由此可以看出,二者分别作为模型支撑时,模型的主要气动导(系)数差异较小。

进一步分析,考虑到Ma=1.2时,模型承受的滚转力矩较大,试验结果更具有代表性。在图7中给出了Ma=1.2时模型测力试验结果的气动特性对比曲线。由图7可知,滚转机构和常规测力中部支架分别作为模型支撑机构时,模型的各气动特性曲线重复性较好。

由以上分析可以得出:滚转机构在试验中承受纵向载荷和滚转力矩的情况下,试验数据重复性良好,说明滚转机构能够准确并稳定地保持在目标滚转角;在风洞运行过程中,滚转机构承受滚转力矩时,试验结果没有出现明显的跳点和偏移现象,说明包括天平在内的测控系统没有受到电机的电磁干扰影响。

4.3 实现大侧滑角试验

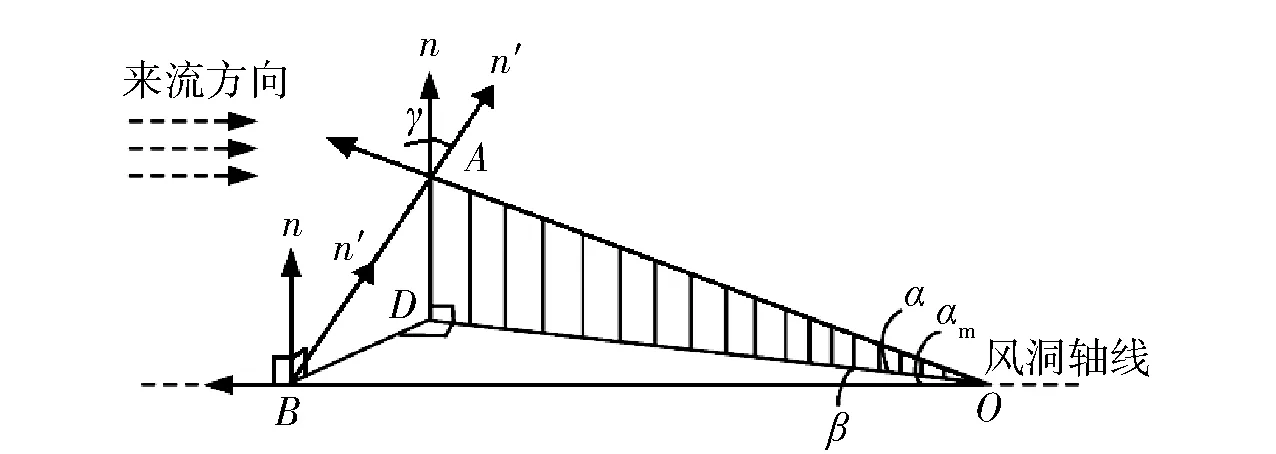

在0.6 m×0.6 m跨超声速风洞中,通过迎角机构和滚转机构运动耦合,可以实现大横向角的试验[14]。如图8所示,目前风洞中实现模型状态为(α,β)的试验方法是先通过将模型安装在预置侧滑角β的固定侧滑块上,使模型具备侧滑角β,再通过迎角机构运行至迎角α,此时模型状态为(α,β)。然而实际使用中可能会出现(α,β)小于试验需求的情况,通过迎角机构与滚转机构的联动,可以很好地改善这个情况。

图7 滚转机构与常规测力中部支架对比试验曲线图(δx=10°)Fig.7 Experimental contrast of rolling device and conventional force test middle support(δx=10°)

图8 α-γ机构关系式推导几何图形Fig.8 Relationship between α-γ structures

文献[14]中提出,原始模型状态为(α,β)时,按照(1)式计算得出角度(αm,γ),就可以通过迎角机构和滚转机构联动模拟出原始模型状态。试验过程中,先由滚转机构运动至滚转角γ,再由迎角机构走到对应的迎角αm,此时模型的气动力与原始模型状态一致。

(1)

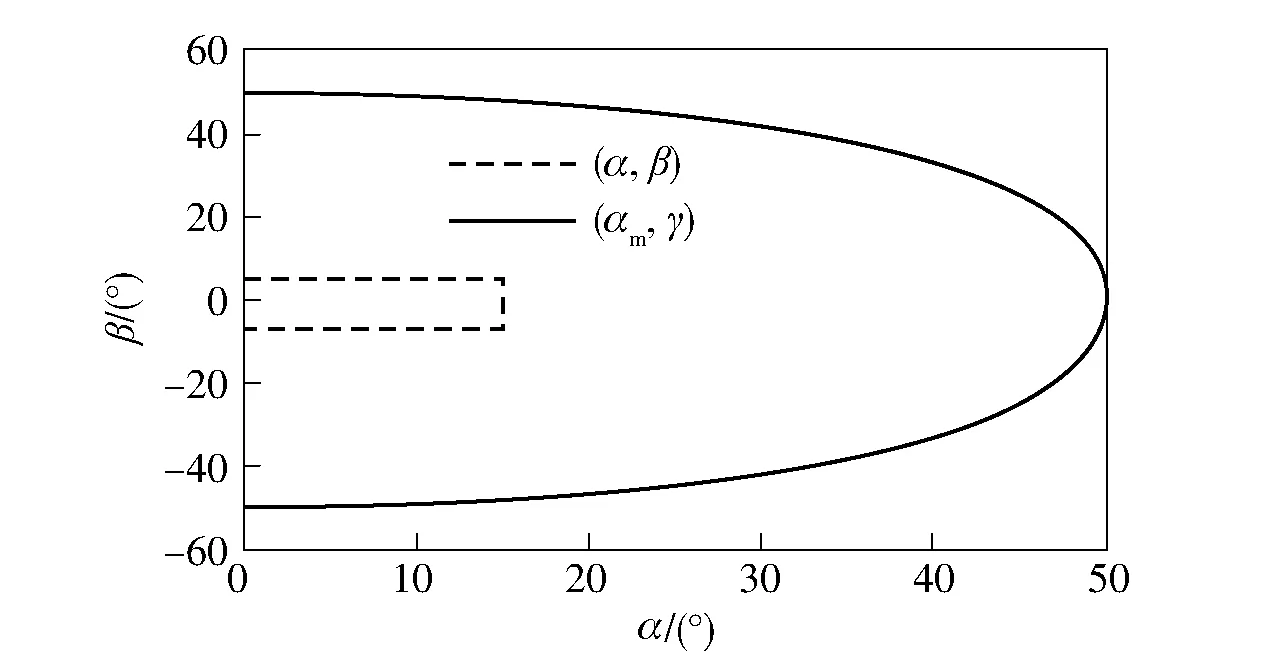

试验中,受到中部支架和迎角机构、滚转机构的最大运行角度范围的影响,两种实现模型侧滑角状态的方法可以达到的原始模型状态(α,β)范围如图9所示(α>0°时),曲线(α,β)表示风洞中目前的侧滑角试验方法可以达到的模型状态(α,β)范围,曲线(αm,γ)表示通过迎角机构与滚转机构的联动耦合的方法可以达到的模型状态(α,β)范围,可以看出后者可以实现的试验范围远大于目前0.6 m风洞的试验范围。

图9 两种方法的试验范围Fig.9 Test ranges of two methods

5 结论

本文通过地面静态调试和风洞常规测力试验对滚转机构的性能做了分析,主要结论如下:

1)滚转机构的技术性能均满足设计指标。

2)滚转机构的滚转角控制精度满足国家军用标准规定的试验要求。

3)在风洞试验中模型承受载荷,尤其是滚转载荷时,滚转机构作为模型的支撑机构能够较好地稳定在目标滚转角。

4)风洞的测控系统在试验中没有受到滚转机构电磁干扰的影响。

5)滚转机构可投入工程实际应用。

References)

[1] 熊健.FL-23风洞测控处系统改造方案论证[R].绵阳:中国空气动力研究与发展中心高速空气动力研究所,2003. XIONG Jian. The project approachment of rebuilding control and measurement system in FL-23 wind tunnel[R]. Mianyang: High Speed Aerodynamics Institute , China Aerodynamics Research and Development Center, 2003. (in Chinese)

[2] 高鹏,凌忠伟,高飞,等. 西门子802Cbl数控系统在FL-23风洞投放机构改造上的应用[C]∥空气动力测控技术五届五次测控学术交流会论文集.武汉:中国空气动力测控学会,2009:108-112. GAO Peng, LING Zhong-wei, GAO Fei, et al. The application of SIEMENS 802C base line numerical control system to the reforming of drop-off device in FL-23 wind tunnel[C]∥Proceedings of Fifth Measurement and Control Conference on Aerodynamic Measurement and Control Technology. Wuhan: China Aerodynamics Measurement and Control Association, 2009:108-112. (in Chinese)

[3] 唐淋伟, 荣祥森,王伟仲. FL-23风洞滚转机构研制项目总结报告[R]. 绵阳:中国空气动力研究与发展中心高速空气动力研究所,2015. TANG Lin-wei, RONG Xiang-sen, WANG Wei-zhong. FL-23 wind tunnel roll institutions development project summary report[R]. Mianyang:High Speed Aerodynamics Institute, China Aerodynamics Research and Development Center, 2015. (in Chinese)

[4] 冯明, 白本奇,曲亮.风洞滚转机构用高性能力矩电机的研制[J].实验流体力学, 2012, 26(6): 67-69. FENG Ming, BAI Ben-qi, QU Liang. Development of high performance torque motor for wind tunnel rolling system[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(6): 67-69. (in Chinese)

[5] Feng M,Qu L.Torque performance analysis of HDD spindle motors based on geometrical interpretation[J]. IEEE Transactions on Magnetics, 2011, 47(7):1906-1910.

[6] Feng M, Kenjo T, Qu L.A direct Ampere-Gauss analytical method for surface permanent magnet motor calculation [C]∥2010 International Conference on Electrical Machines and Systems. Incheon, South Korea: IEEE, 2010:984-989.

[7] 高月波,王勉华,张国平,等.高性能高精度力矩电机伺服控制系统设计[J]. 微电机, 2012, 45(2): 53-55. GAO Yue-bo, WANG Mian-hua, ZHANG Guo-ping, et al. High-precision servo control system design for torque motor[J]. Micromotors, 2012, 45(2): 53-55. (in Chinese)

[8] 刘刚,白本奇,冯明. 一种滚转控制装置在高超声速风洞中的应用[J]. 兵工自动化,2013, 32(6): 4-6. LIU Gang,BAI Ben-qi,FENG Ming. Application of rolling control device in hypersonic wind tunnel[J]. Ordnance Industry Automation,2013, 32(6): 4-6. (in Chinese)

[9] 姚春德,刘小平. 基于模糊PID控制的可变配气相位控制系统仿真研究[J]. 兵工学报,2007, 28(9): 1026-1029. YAO Chun-de,LIU Xiao-ping. Simulation of variable cam timing control system based on fuzzy-PID[J]. Acta Armamentarii, 2007, 28(9): 1026-1029. (in Chinese)

[10] GJB 7658—2012飞行器全模测力高速风洞试验方法[S].北京:中国人民解放军总装备部,2012. GJB 7658—2012 Test method for aerodynamic force measurement of aircraft full model in high speed wind tunnel[S].Beijing: General Armament Department of PLA,2012.(in Chinese)

[11] 范洁川. 风洞实验手册[M]. 北京:航空工业出版社,2002:281-283. FAN Jie-chuan. Handbook of wind tunnel test[M]. Beijing: Aviation Industry Press,2002:281-283. (in Chinese)

[12] 恽起麟. 风洞试验[M]. 北京:国防工业出版社,2000:236-237. YUN Qi-lin. Wind tunnel test[M]. Beijing: National Defense Industry Press, 2000:236-237. (in Chinese)

[13] 李周复. 风洞试验手册[M]. 北京:航空工业出版社,2015:336-337. LI Zhou-fu. Handbook of wind tunnel test[M]. Beijing: Aviation Industry Press, 2015:336-337. (in Chinese)

[14] 刘志勇,刘刚.基于5D机构组合模拟大侧滑角的方法[J].气动研究与发展,2011, 21(2): 35-38. LIU Zhi-yong, LIU Gang. Amethod of joined-simulation of big side-angle on the 5D system [J].Aerodynamics Research and Development, 2011, 21(2): 35-38. (in Chinese)

Application of Rolling Device in 0.6 m×0.6 m Transonic and Supersonic Wind Tunnel

RONG Xiang-sen, TANG Lin-wei, WANG Wei-zhong, LI Zeng-jun, PU Hong-yu

(High Speed Aerodynamics Institute, China Aerodynamics Research and Development Center, Beichuan 622762, Sichuan, China)

A rolling device is developed for the continuous change of model’s rolling angle, the improvement of test efficiency and test range in the 0.6 m×0.6 m transonic and supersonic wind tunnel. The designs of rolling device, hollow built-in torque servomotor and the software and hardware of control system are introduced. The key technical problems are analyzed and summarized, and the conclusions are finally validated by a wind tunnel test. The test data shows that the rolling device and the central support of the normal force test, as model’s supporting mechanisms, can be used to acquire better repeatable data. Meanwhile, the system has a high level control precision (rolling angle≤±3′), and the engineering reliability of the loads meets the wind tunnel test requirements.

experimental technology of aerocraft; wind tunnel; rolling device; torque servomotor; controlling system; engineering application

2016-11-28

国家“973”计划项目(613240);国家自然科学基金项目(11402286)

荣祥森(1978—),男,工程师。E-mail:874277349@qq.com

V211.72

A

1000-1093(2017)08-1658-07

10.3969/j.issn.1000-1093.2017.08.025