基于水平集函数的固体火箭发动机瞬态内流场模拟方法研究

2017-09-03王革李冬冬韩万之张莹

王革, 李冬冬, 韩万之, 张莹

(哈尔滨工程大学 航天与建筑工程学院, 黑龙江 哈尔滨 150001)

基于水平集函数的固体火箭发动机瞬态内流场模拟方法研究

王革, 李冬冬, 韩万之, 张莹

(哈尔滨工程大学 航天与建筑工程学院, 黑龙江 哈尔滨 150001)

针对固体火箭发动机装药燃面退移下的瞬态内流场模拟方法进行研究,采用水平集方法捕获发动机工作过程中的装药燃面,多孔介质模型约束装药区域的流动特性,建立了一种可以准确模拟发动机内流场瞬态流动的水平集和多孔介质耦合方法(LSPM)。采用该方法对有壁面退移的圆管通道流动问题进行了计算,对短内燃管形装药和复杂翼柱形装药发动机进行了模拟。研究结果表明:LSPM计算结果与动网格方法吻合较好,可以较好地处理有界面退移的加质流动问题;LSPM压力和燃面的计算结果与零维内弹道结果基本一致,可以准确计算装药燃面退移下的发动机瞬态内流场。

兵器科学与技术; 装药燃面退移; 瞬态内流场; 水平集方法; 多孔介质模型

0 引言

随着火箭发动机性能的不断提高和装药设计的复杂化程度不断增加,火箭发动机瞬态流场的仿真模拟占据着越来越重要的地位。

目前,国内外在装药燃面退移计算方法上研究比较多,主要有通用坐标法[1-4]、实体造型法[5-8]、动网格方法[9-12]、界面追踪法[13-16]和最小距离函数(MDF)法[17-20]。其中实体造型法主要依托计算机辅助设计(CAD)软件平台,进行二次开发,可以得到任意时刻燃面的大小,获得与药柱体积相关的信息,可视化显示药柱退移过程;动网格方法易于实现界面退移和流动的耦合计算,但处理复杂几何边界的流动问题较为困难;界面追踪法将发动机燃面视为流场中的自由边界,通过一定手段追踪或者捕获燃面位置,然后求得燃面面积和装药体积,其中用的最多的是水平集(level-set)方法;MDF法可以处理燃面计算中普遍存在的通用性和稳定性问题。

装药燃面退移和瞬态流场耦合计算方法的研究还不够成熟。Michael等[17]、Willcox等[18]利用MDF方法开展了三维装药燃面退移问题的相关研究,发动机内流场计算采用一维单向可压缩流方程,在此基础上进行了固体火箭发动机内弹道仿真计算。贺征等[21]采用动网格方法对星形装药燃面退移及内流场进行了一体化计算,计算结果和准稳态计算结果以及试验数据的对比表明,动网格方法可以得到更好的结果。李强等[12]使用“面偏移”方法进行了药柱燃面退移问题研究,配合网格光顺和网格重构技术处理流体域网格的变形和扭曲,使用经验公式确定装药燃面的当地退移速度。使用该方法模拟的三维药柱燃面退移下的内流场结果和试验结果吻合比较好。 Gueyffier等[22]使用level-set和傅里叶变换等多种复体网格适应技术避免网格的重新划分,将这套技术嵌入计算可压缩、多组分、湍流的模拟程序中,用来计算复杂药型的内流场,并且得到了比较好的结果。

本文在综合国内外研究的基础上,提出了基于level-set方法和多孔介质模型的装药燃面退移下的固体火箭发动机瞬态内流场模拟方法,将该方法称为水平集和多孔介质耦合方法(LSPM),并通过必要的算例,验证了该方法在发动机内流场计算中的准确性和处理复杂三维装药的能力。

1 计算方案和计算方法

1.1 装药燃面退移模拟方法

采用level-set方法和MDF方法组合技术计算燃面退移。level-set方法求解计算所需的初场和装药燃面退移速度,求解后可以得到当前燃面位置以及流体区域和装药区域的划分;MDF方法的初始化需要燃面位置和流体与固体(简称流固)区域划分信息,变换后可以为level-set方程的求解提供所需的初场和燃面退移速度场,这两种方法互相配合,整个过程如图1所示。

图1 燃面退移计算方案Fig.1 Calculation scheme of grain burning surface regression

通过对level-set求解后获得的水平集函数φ场的处理,可以获得装药燃面的位置、燃面面积、网格内装药的体积分数等信息,具体求解过程可以参照文献[23]。

1.2 燃面退移下的瞬态流场计算模型

1.2.1 物理问题分析与简化

装药燃面退移是推进剂燃烧的结果,而推进剂燃烧是一个复杂的过程,从推进剂燃烧的角度去模拟燃面退移下的瞬态内流场在时间和空间尺度上都是比较困难的。相对的,不直接从燃烧机理出发,而使用学者们总结的燃面退移规律,更容易实现燃面退移下的发动机瞬态内流场模拟。

为了简化计算,做如下假设:

1)装药组分及其物理化学性质是均匀的;

2)整个装药燃烧表面同时燃烧;

3)燃烧表面上的各点都以当地燃速沿法线向装药内部推进;

4)燃气为组分单一的常物性完全气体;

5)不考虑侵蚀燃烧的影响:目前大都采用一维的侵蚀燃烧模型来处理侵蚀燃烧问题,但这种模型一般仅限于工程计算,对于二维、三维的流场计算并不适用。因此,暂不考虑侵蚀燃烧的影响;

1.2.2 控制方程

忽略重力及燃烧室内辐射传热,其流动控制方程为

(1)

level-set方程为

(2)

状态方程为

p=ρRgT,

(3)

式中:Rg为气体常数。

湍流方程采用Realizablek-ε模型,详见文献[24]。

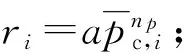

1.2.3 燃面加质加热

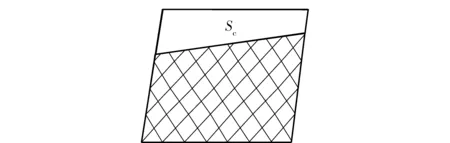

假设某一体积为ΔVc的网格,在时间Δt范围内存在燃面,如图2所示,网格内燃面面积为Sc,燃气密度为ρg,装药密度为ρp,装药体积分数为vof,分析可得该网格中的质量源项形式为

(4)

图2 网格燃面示意图Fig.2 Schematic diagram of burning surface in mesh

使用单相流模拟装药燃面退移下的内流场,采用多孔介质模型固定装药区域流速来表征装药的固体特性。在装药区域事先存在填充于该区域的燃气,因此对质量源项进行如下修正:

(5)

能量源项的形式为

(6)

式中:cp为燃气定压比热;Ttot为燃气总温;Tr为参考温度,取为298.15 K.

1.2.4 装药区域流速的限定

通过多孔介质模型添加人工黏性阻力和惯性阻力,限制计算区域内装药区域流动速度为0 m/s. 当装药区域和流体区域间存在比较大的压差时,也允许装药区域流动缓慢进行,以平衡装药区域和流体区域的压差,使燃面退移时流场压力不会因为突变而发散。

假设多孔介质是各向同性的,则多孔介质模型的应用可以表示为在动量方程中添加如下源项:

(7)

式中:D和C分别为黏性阻力系数和惯性阻力系数。为了能够同时模拟流体区域和装药区域,D和C需要满足(见图3):1)对于装药区域,D和C为极大的数(如1010),限定装药区域流动速度为0 m/s;2)流体区域D和C的取值为0,确保对流体区域无任何影响;3)界面处系数能够很好过渡,以免影响燃面的加质和计算效率。

图3 计算域阻力系数分布示意图Fig.3 Resistance coefficient in computational domain

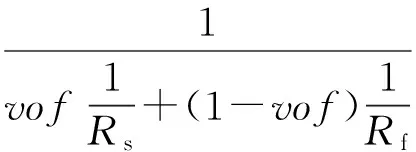

假设D和C是装药体积分数vof的函数,将装药区域阻力和流体区域阻力类比于两电阻并联,假定装药提供的阻力系数极大,取值为Rs(如1010),流体区域阻力系数较小,取值为Rf(如102),结合网格内装药体积分数,则网格内的阻力系数Dm可以表示为

(8)

(8)式在装药区域(vof=1.0)取值为Rs,在燃气区域(vof=0.0)取值为Rf,这样的表达式虽然能够比较好地使阻力系数从Rs过渡到Rf,但是不满足条件(2)式,即流体区域阻力系数不为0,为此对(8)式乘一系数vof,即为

(9)

其曲线如图4所示,C取值和D一致。

图4 黏性阻力系数D分布曲线Fig.4 Distribution curve of viscous resistance coefficients

1.3 燃面退移与流场计算的耦合

采用level-set方法和多孔介质模型组合技术模拟燃面退移下的发动机瞬态内流场。其中level-set方法计算装药燃面退移,为多孔介质模型提供装药燃面面积、装药体积分数等信息用于处理装药表面的加质和加热,以模拟发动机的瞬态内流场;利用发动机内流场模拟获得的燃烧室压力,通过经验公式可以得到装药燃速,为燃面退移计算提供依据。具体耦合算法如图5所示。

图5 燃面退移瞬态内流场计算方案Fig.5 Calculation scheme of transient internal flow field with burning surface regression

2 界面退移下的瞬态流场计算方法验证

为检验LSPM是否能够用来模拟复杂装药发动机燃烧室内流场,对以下3种工况进行计算分析:

1)壁面退移圆管通道流动计算。对比LSPM和动网格方法的计算结果,判断LSPM是否可以准确、合理地模拟壁面退移加质流动;

2)短内燃管形发动机瞬态内流场计算。将LSPM计算结果与零维内弹道进行对比,判断LSPM是否能够用来计算发动机内弹道;

3)复杂翼柱形装药发动机瞬态流场计算。进一步验证LPSM方法计算复杂装药发动机内流场的能力和准确性。

2.1 壁面退移圆管通道流动

2.1.1 物理模型

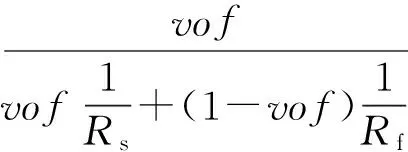

如图6所示,有一半径为R(t)的圆柱形流场,圆柱面为加质面,加质面退移速度大小为vr,气体注入速度大小为vi.

图6 壁面退移通道流计算物理模型Fig.6 Physical model of channel flow with wall regression

计算中作如下假设:

1)气体是不可压缩的流体,不考虑换热;

2)忽略质量力;

3)气体是常物性的,黏性系数为常数;

4)界面加质是均匀的;

5)不考虑旋转效应,速度在周向上分量为0 m/s;

6)流动为层流流动。

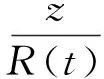

根据动网格方法和LSPM的不同,建立如下计算模型,如图7所示。动网格方法计算中计算域随着加质面的退移自动扩大,只需要给出流体区域初始几何,如图7(a)所示;LSPM是一种在固定网格下计算界面退移的方法,流体区域和装药区域需要根据实际问题预先确定,如图7(b)所示。

图7 初始计算几何示意图Fig.7 Illustration of initial geometry

2.1.2 计算工况

参照文献[25],进行如下无量纲化处理:

边界条件处理如下:

1)前端面:无滑移壁面,即ur=0 m/s,uz=0 m/s;

2)加质面:在r=R(t)处有ur=-vi,uz=0 m/s,其中vi根据Rei具体设置;

3)轴线:对称边界条件,在r=0 m处有∂uz/∂r=0,ur=0 m/s;

4)出口:压力出口,压力大小为101 325.0 Pa;

5)LSPM中装药区域:使用多孔介质模型对z方向和r方向分别添加源项:

(10)

(11)

针对以下不同工况,分别以动网格方法和LSPM计算壁面退移加质流场:1)Rei=10.0,Rer=10.0;2)Rei=1 000.0,Rer=10.0;3)Rei=10.0,Rer=100.0;4)Rei=1 000.0,Rer=100.0.

2.1.3 计算结果对比

1) 流体区域变化。分别提取动网格方法和LSPM计算中界面退移距离e=0.005 m和e=0.073 m时的计算域,如图8和图9所示,图8、图9中深色区域为流体区域。从图8和图9中可以看出:①在动网格计算方法下,随着加质面的不断退移,计算网格不断增加,计算区域(流体区域)不断扩大;②在LSPM计算方法下,随着加质面的不断退移,计算区域和网格虽然都是不变的,但是多孔装药区域不断变小,流体区域不断扩大。总的来说,尽管方法不同,但是所得界面退移计算结果是一致的。

图8 动网格方法计算域变化图Fig.8 Change of computational domain in dynamic mesh

图9 LSPM计算域变化图Fig.9 Change of computational domain in LSPM method

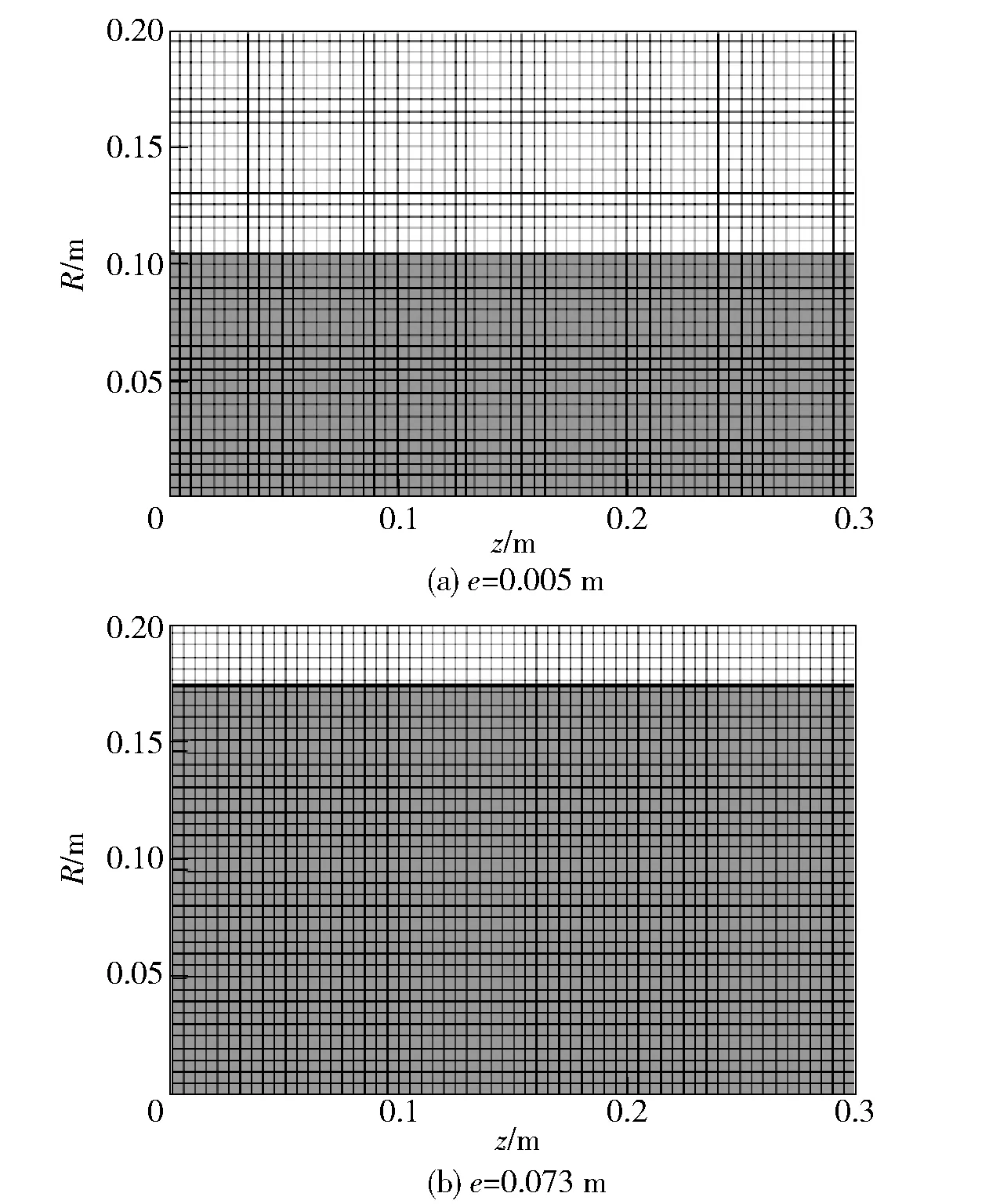

2)流线。提取各工况下的流线,如图10所示。从图10中可以看出,尽管计算方法不同,但是在相同的边界条件下LSPM和动网格方法计算流场得到的流线是一致的。

图10 流线对比图Fig.10 Comparison of stream lines

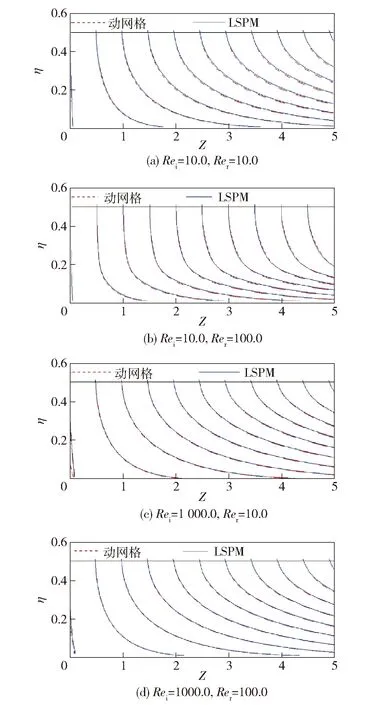

3) 速度分布。根据文献[25]可知在此边界条件下,流道的Uz/Um无量纲分布与轴向位置无关(除头部壁面附近),提取Z=5.0 处的轴向速度数据,变换求得Uz/Um,绘制曲线,如图11所示。从图11中可以发现,LSPM和动网格方法计算得到的速度分布是基本一致的。

图11 无量纲轴向压力分布对比图Fig.11 Comparison of dimensionless pressure distribution along axial direction

对壁面退移圆管通道流动计算结果的分析表明,本文所建立的LSPM在计算界面退移下的流场时是合理可靠的。

2.2 短内燃管形发动机瞬态内流场

2.2.1 物理模型

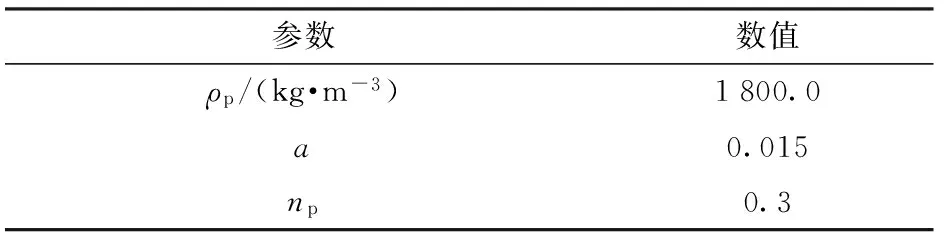

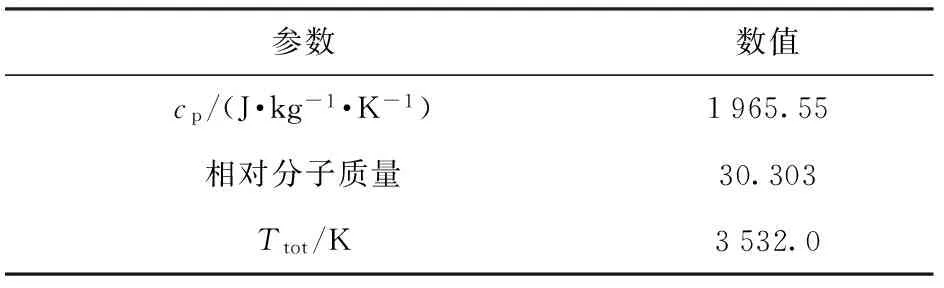

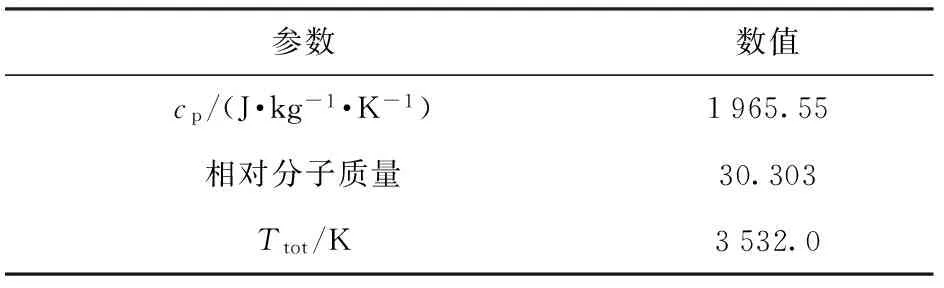

图12为计算中采用的几何模型,其具体参数如表1、表2和表3所示,a为燃速系数,np为燃速压力指数,At、Ae分别为喷管喉部面积和出口面积。

图12 短内燃管形发动机计算模型图Fig.12 Calculation model of SRM with short tubular internal combustion grain

参数数值ρp/(kg·m-3)1800.0a0.015np0.3

表2 燃气参数

考虑到实际发动机中点火器的工作和推进剂的点火压力,给定如下初场:1)初始温度3 532 K;2)初始压力:三维2.5 MPa,二维4.0 MPa;3)根据燃面位置使用逐点迭代获得最小距离函数Φe;4)初始水平集函数:

表3 喷管尺寸

(12)

式中:L取值为平均网格尺寸的4~5倍。

主要边界条件(见图13)为:1)出口:压力出口,背压为101 325.0 Pa,温度为300.0 K;2)壁面:无滑移壁面条件;3)装药区域:使用多孔介质模型在动量方程中添加如(7)式所示的动量源项;4)加质面:在含有燃面的网格中添加如(5)式所示质量源项。

图13 边界条件设置示意图Fig.13 Setting of boundary conditions

2.2.2 计算结果分析

1) 燃面面积和燃烧室压力。短内燃管形装药发动机在尺寸上长径比比较小,燃气在通道内的流动速度较低,没有显著的轴向分布,比较适合用零维内弹道理论来计算燃烧室压力。

首先给出有关零维内弹道的解,零维内弹道假设如下:

①燃烧室内压力均匀一致,不计因燃气流动而造成的压力下降;

②装药燃面上各点的燃速均匀一致,不计侵蚀燃烧;

③燃烧产物是常物性的单一气体,服从完全气体状态方程;

④喷管流动是准定常的;

⑤燃烧室内无热损失。

根据以上假设,按以下过程计算零维内弹道曲线:

②计算当燃层厚度为iΔe1(i=0,1,2,…)时对应的燃面面积Si(i=0,1,2,…);

⑥计算燃烧各段肉厚的燃烧时间Δti=Δe1/r;

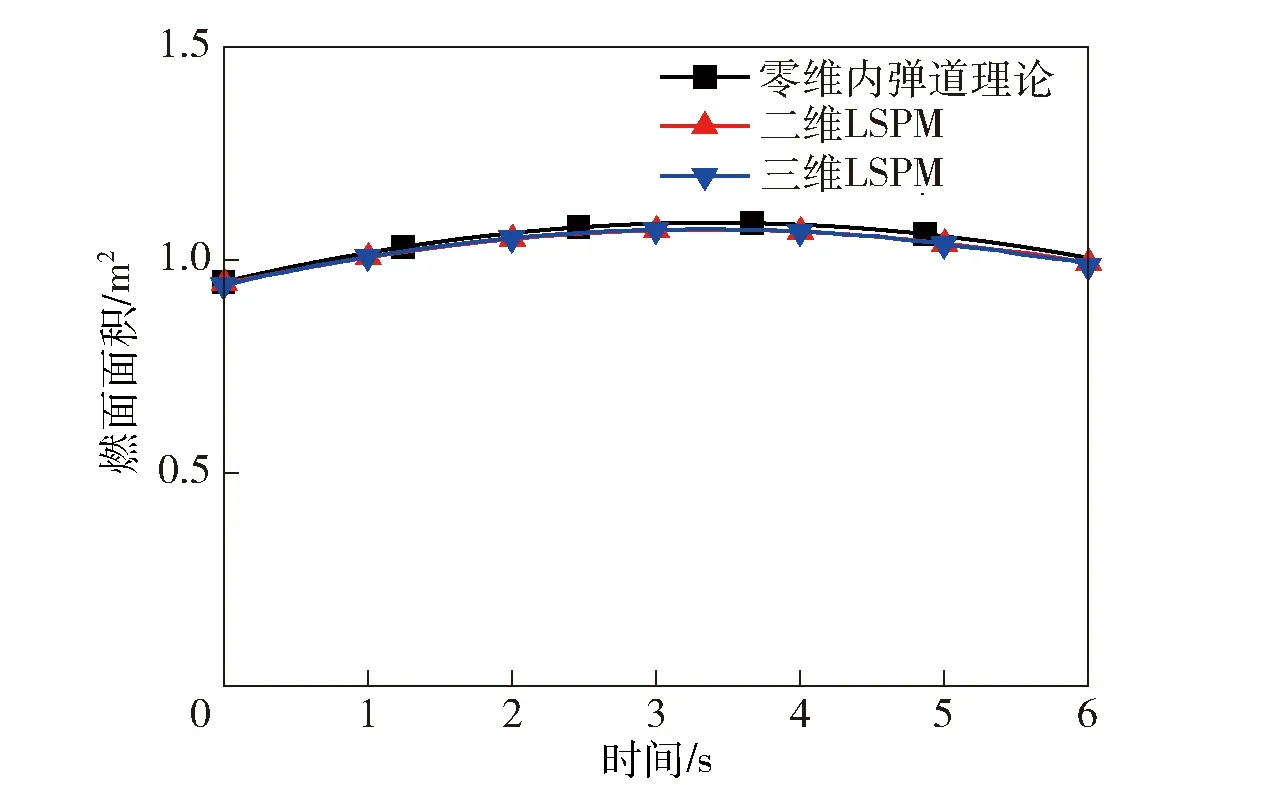

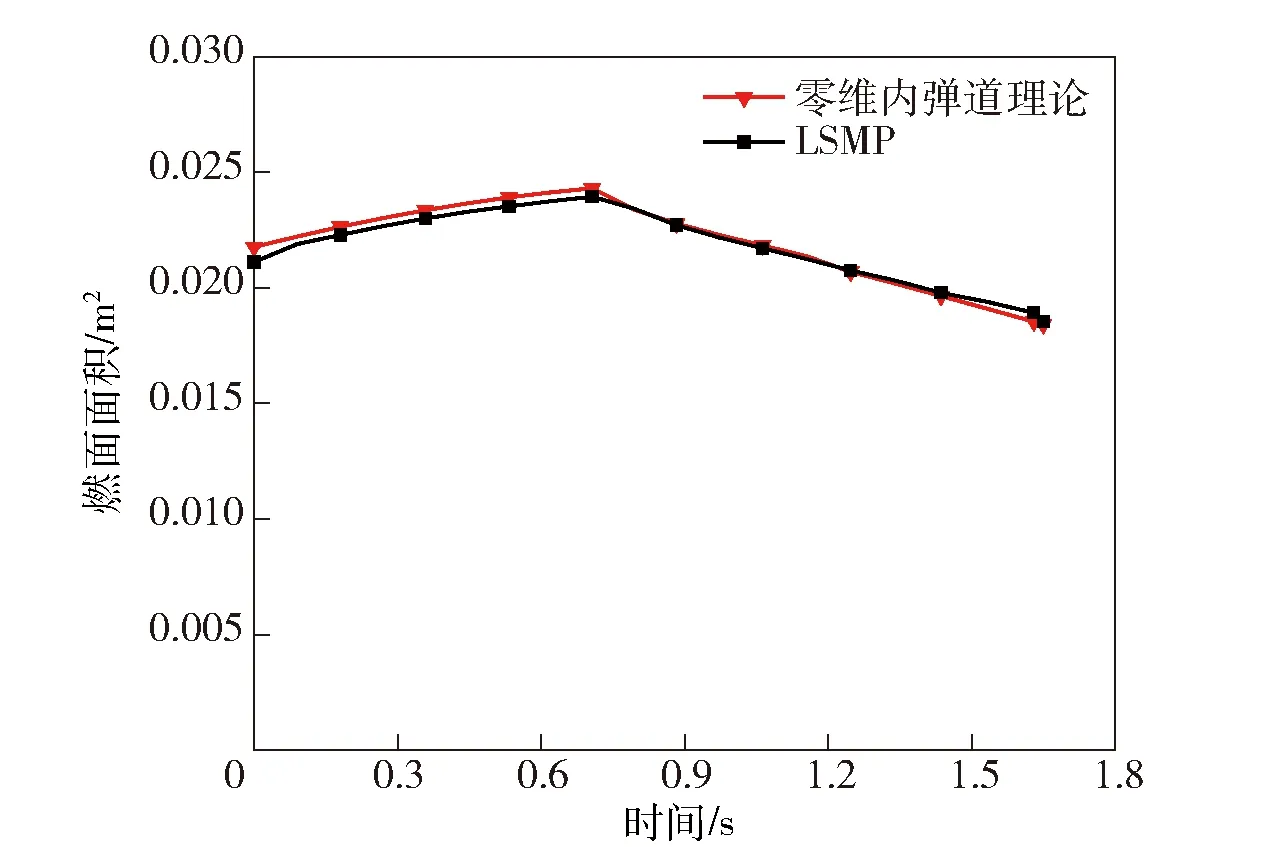

提取短内燃管形装药发动机各时刻的燃面面积和燃烧室压力,与零维内弹道进行对比,如图14和图15所示,可知:LSPM在二维和三维情况下计算得到的燃面面积变化与建模软件Pro/E输出的面积变化基本一致;压力曲线的初始段比零维内弹道要高,其他位置与零位内弹道基本一致。分析认为产生这种现象的主要原因是:发动机内稳定流动的建立需要一定的时间,在此之前,由燃烧表面进入流场的燃气质量流率大于由喷管流出的质量流率,使得燃烧室压力暂时高于稳定值(零维内弹道理论)。流动达到稳定值的过程受初场和发动机初始自由容积的影响,这也与发动机的实际工作过程是相符的。

图14 装药燃面面积对比图Fig.14 Comparison of burning surface areas

图15 燃烧室压力对比图Fig.15 Comparison of combustion chamber pressures

2) 装药区域速度分布。提取装药区域的速度分布,如图16所示。从图16中可以看出,装药区域流速非常小,流动速度都在10-3~10-2m/s量级,整个装药区域流动性较小,表明多孔介质模型可以比较好地表征装药区域的固体特性。

图16 装药区域速度分布Fig.16 Distribution of velocity in grain domain

综上所述,燃面面积的对比分析表明了LSPM中燃面计算方法的有效性和准确性;装药区域流速的分布表明通过多孔介质模型限制装药区域流速是有效的,可以确保装药区域的固体特征;内弹道对比分析表明该方法中流动求解方法同样可靠。总的来说,所建立的LSPM在计算燃面退移下的发动机瞬态内流场问题时,可以获得合理的发动机二维或三维内弹道参数分布。

2.3 复杂翼柱形发动机瞬态流场

对翼柱形装药发动机进行计算分析,并将结果与零维内弹道结果进行对比,以进一步检验LSPM计算复杂三维装药燃面退移下的发动机瞬态内流场的能力。

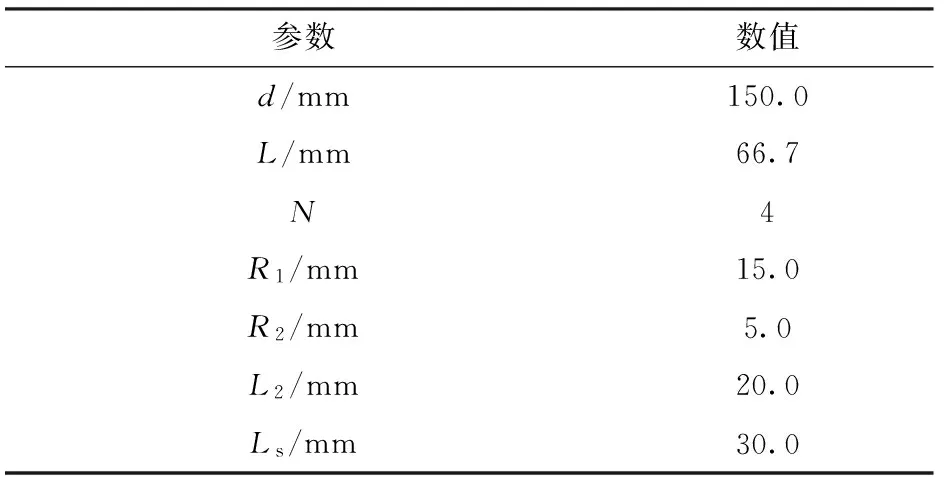

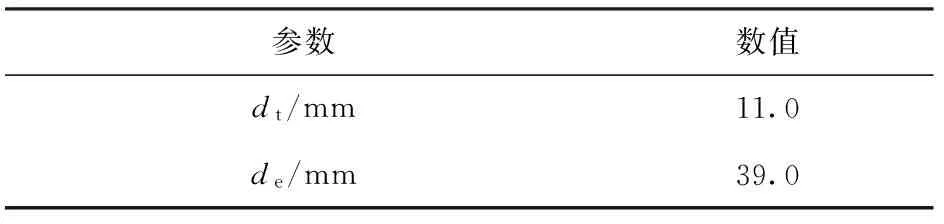

2.3.1 物理模型

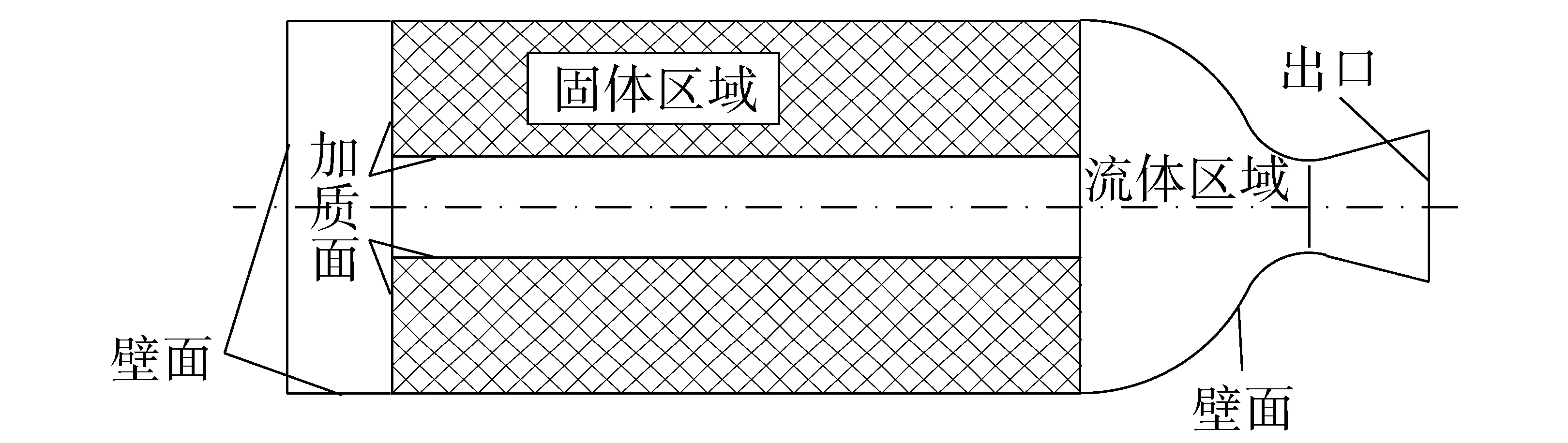

图17为翼柱形装药的结构简图,计算所使用的翼柱形装药几何参数、推进剂参数、喷管参数和燃气参数分别如表4、表5、表6和表7所示,几何结构如图18所示。图17、表4和表6中,L为药柱总长度,Ls为装药翼柱段长度,d为药柱外径,Rc为药柱半径,N为翼个数,R1为翼柱段内孔最小半径;R2为圆弧半径,L2为药柱轴线到翼柱段圆弧的距离;dt为喷管喉部直径,de为喷管出口直径,α为翼的半角。

图17 翼柱型装药几何尺寸Fig.17 Geometric dimensions of slotted tube grain

参数数值d/mm150.0L/mm66.7N4R1/mm15.0R2/mm5.0L2/mm20.0Ls/mm30.0

表5 推进剂参数表

表6 喷管几何参数表

表7 燃气参数表

图18 翼柱型装药计算模型图Fig.18 Calculation model of SRM with slotted tube grain

初始条件参照文献[26],初始压力给定为1.2 MPa,初始温度为3 200 K. 边界条件如图19所示,具体细节与短内燃管形的边界条件相同。

图19 翼柱型装药边界条件设置示意图Fig.19 Boundary condition of slotted tube grain

2.3.2 计算结果分析

对燃面退移下的瞬态计算结果进行分析,提取燃烧室压力和装药燃面的变化,检验LSPM处理复杂装药发动机瞬态流动的能力及其准确性。

图20 翼柱型装药发动机燃面退移示意图Fig.20 Burning surface regression of slotted tube grain

1) 燃面变化对比。提取装药燃面退移过程中各个时刻的燃面位置,如图20所示,从中可以看到翼柱形装药燃面退移的整个过程。图21为燃面面积变化及其与建模软件Pro/E输出的面积值的对比情况。

图21 装药燃面面积变化曲线Fig.21 Change of burning surface area

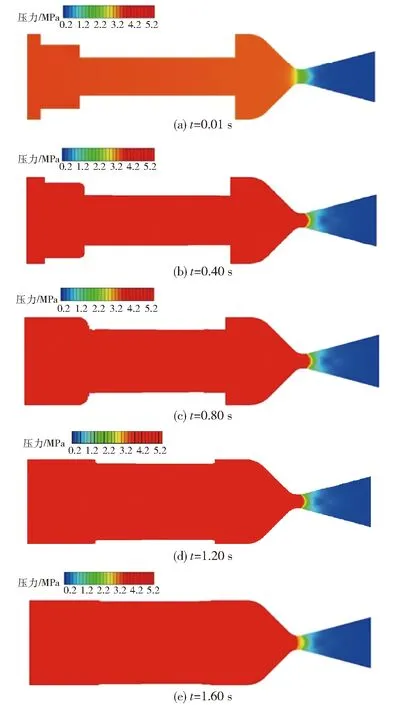

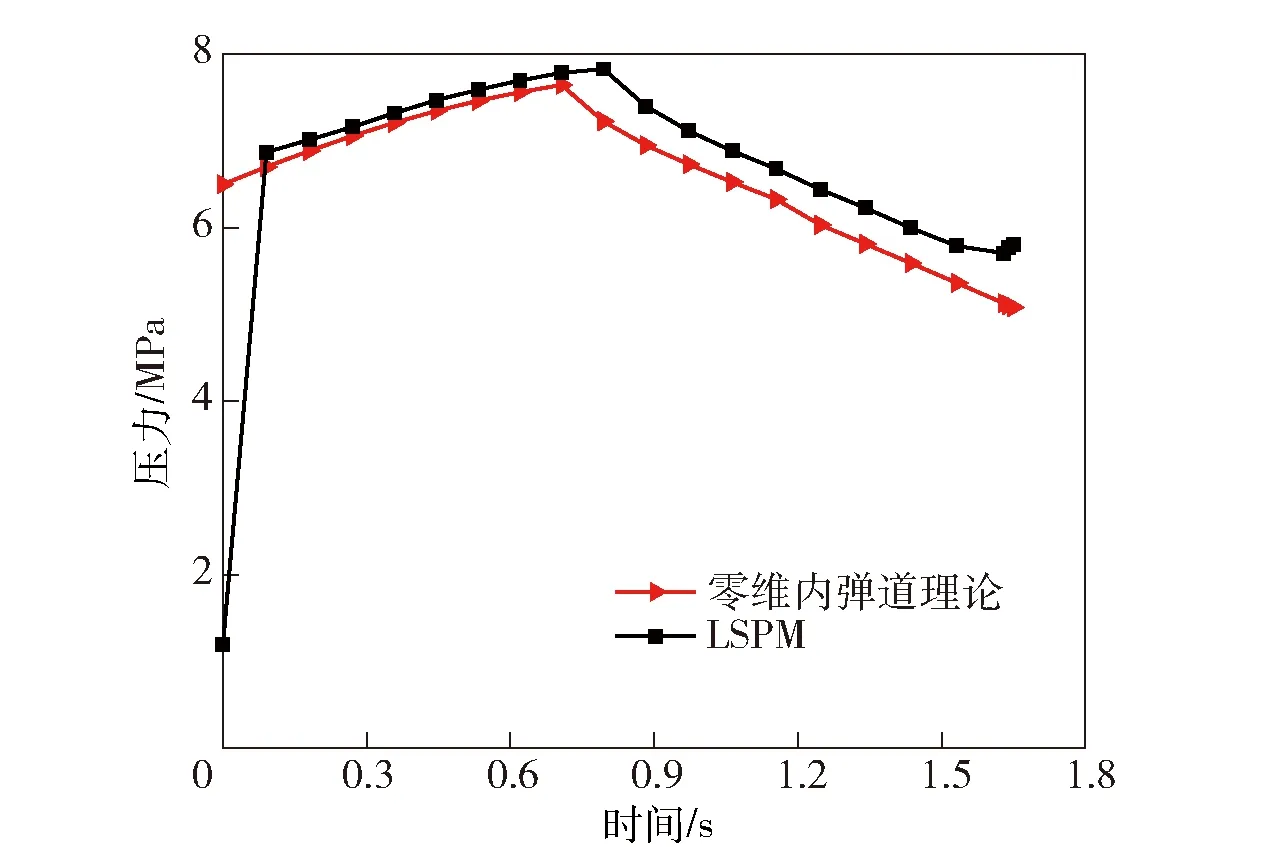

2) 内弹道变化对比。图22给出了装药燃面退移下不同时刻的流体区域压力分布,提取燃烧室头部压力并与零维内弹道理论解做对比,如图23所示。

图22 流体区域压力分布Fig.22 Distribution of pressure in fluid region

图23 燃烧室压力变化Fig.23 Change of combustion chamber pressure

通过对图22和图23中数据的分析可以得出:

1)LSPM计算得到的燃面面积和建模软件Pro/E计算得到的面积基本吻合。Pro/E得到的面积变化趋势略提前于LSPM. 主要原因是Pro/E计算中未考虑燃烧室压力上升段,压力一直处于较高水平,燃面退移比考虑了初始低压的LSPM要快。

2)LSPM计算得到的燃烧室头部压力从初始给定的1.2 MPa经过约0.1 s达到稳定工作压力,这与随后的最大压力滞后时间0.1 s基本吻合; LSPM计算得到的压力要大于零维内弹道理论所获得的值,分析认为是由于LSPM计算中考虑的三维流动造成实际的喷管喉部面积要小于几何喉部(零维内弹道理论采用此值)造成的。

3)图23中压力变化与2.2节中压力表现出的现象有所不同,分析认为是较大的自由容积和较小的初始压力导致达到稳定工作状态的时间变长,从而也避免了压力在初始的极短时间内突然增加到大于稳定工作压力值的情况。

4)图22为LSPM计算得到的不同时刻下流体区域压力分布,可以直观地看到整个流动区域的压力分布以及燃面退移下压力分布的改变,这类信息的获得可以为分析发动机内部流动特征提供帮助。

对装药燃面退移过程中燃面及燃面面积、内弹道压力与零维理论解的对比分析表明,LSPM可以较好地模拟三维复杂装药燃面退移下的瞬态内流场。不仅可以获得一般设计所需的内弹道曲线,还可以提供有关流动细节的信息。

3 结论

本文采用level-set方法和多孔介质模型,实现了复杂装药燃面退移和瞬态内流场的耦合计算,通过对不同界面退移下瞬态流场的计算和分析,得到以下结论:

1) LSPM实现了界面退移下的加质管流流动的模拟,其结果与传统的动网格方法计算得到的结果一致,表明LSPM可以较好地模拟界面退移下的加质流场。

2) LSPM实现了短内燃管形装药和翼柱形装药燃面退移下的瞬态内流场模拟,体现了该方法处理三维复杂结构装药的能力;得到的燃面面积和压力变化与零维内弹道结果一致,体现了该方法的准确性;获得的三维流动参数分布还可以为分析发动机工作过程中的流动特征提供参考。

目前,本文提出的LSPM基本可以实现不同结构装药的发动机燃面退移和流场流动的耦合计算,但仍有一些问题需要进一步研究和解决。例如,侵蚀燃烧、装药热及结构与流动的耦合求解方法,从推进剂燃烧的角度考虑燃速的计算等。

References)

[1] Peterson E G, Nielsen G C. Generalized coordinate grain design and internal ballistics evaluation program[C]∥Solid Propulsion Conference. Atlantic City, NJ, US:AIAA, 1968: 490.

[2] Coats D E, Levine J N, Nickerson G R. A computer program for the prediction of solid propellant rocket motor performance, volume 1[R]. US: Air Force Rocket Propulsion Laboratory, 1975.

[3] 侯晓, 蹇泽群. 三维药柱燃面的通用积分计算法[J]. 固体火箭技术, 1993, 9(3):1-6. HOU Xiao, JIAN Ze-qun. General integration calculation for burning surface of three dimensional grain[J]. Journal of Solid Rocket Technology, 1993, 9(3):1-6. (in Chinese)

[4] 鲍福廷, 李逢春. 固体发动机装药CAD[J]. 固体火箭技术, 1994, 9(3):1-7. BAO Fu-ting, LI Feng-chun. Computer aided design of propellant grains for solid rocket motors[J]. Journal of Solid Rocket Technology, 1994, 9(3):1-7. (in Chinese)

[5] 田维平, 王锟. 固体发动机药柱CAD及燃烧模拟分析[J]. 固体火箭技术, 1993,8(3):14-22. TIAN Wei-ping, WANG Kun. Computer aided design and burning simulation analysis of solid rocket motor grains[J]. Journal of Solid Rocket Technology, 1993,8(3):14-22. (in Chinese)

[6] 颜仙荣, 于胜春,王庆官. 实体造型技术与固体发动机装药燃面计算[J]. 固体火箭技术, 2003, 26(2):20-22. YAN Xian-rong, YU Sheng-chun, WANG Qing-guan. The solid modeling technology and the grain-burning-area calculation[J]. Journal of Solid Rocket Technology, 2003, 26(2): 20-22. (in Chinese)

[7] 刘伟. 基于Pro/E和Qt平台的固体火箭发动机内弹道性能计算[D]. 哈尔滨:哈尔滨工程大学, 2014. LIU Wei. Performance computing of solid propellant rocket motor[D]. Harbin: Harbin Engineering University, 2014. (in Chinese)

[8] 肖志平, 韩波. 嵌银丝端燃装药耦合传热的内弹道数值分析[J]. 固体火箭技术, 2016, 39(2):188-193. XIAO Zhi-ping, HAN Bo. Numerical study on the interior ballistics of grain embedded with silver-wire coupled convective heat transfer process[J]. Journal of Solid Rocket Technology, 2016, 39(2):188-193. (in Chinese)

[9] Breton P L, Ribéreau D, Godfroy F. SRM performance analysis by coupling bodimensional surface burnback and pressure field computations[C]∥34th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit. Cleveland, OH, US:AIAA/ASME/SAE/ASEE, 1998.

[10] 沈伟, 邢耀国. 基于非结构网格的燃面推进算法[J].固体火箭技术, 2005, 28(3):176-179. SHEN We, XING Yao-guo, A simulation method of burning surface regression based on unstructured mesh[J]. Journal of Solid Rocket Technology, 2005, 28(3):176-179. (in Chinese)

[11] Jiao X M. Face offsetting: a unified approach for explicit moving interfaces[J]. Journal of Computational Physics, 2007, 220(2):612-625.

[12] Li Q, He G Q. Coupled simulation of fluid flow and propellant burning surface regression in a solid rocket motor[J]. Computers & Fluids, 2014, 93(8):146-152.

[13] Sethian J A. Theory, algorithms, and applications of level set methods for propagating interfaces[J]. Acta Numerica, 1996, 5(5): 309-395.

[14] 秦飞. 固体火箭发动机复杂装药燃面算法研究[D]. 西安:西北工业大学, 2003. QIN Fei. Method research for burning surface calculation of solid rocket motor with complicated grain[D]. Xi’an: Northwestern Polytechnical University, 2003. (in Chinese)

[15] Wang D H, Fei Y, Hu F, et al. An integrated framework for solid rocket motor grain design optimization[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2014, 228(7): 1156-1170.

[16] Yao H H, Chiang C H. Tracking methods to study the surface regression of the solid-propellant grain[J]. International Journal of Engineering and Technology Innovation, 2014, 4(4):213-222.

[17] Michael M A, Brewster Q M, Tang K C, et al. Solid rocket motor internal ballistics simulation using three-dimensional grain burnback[J]. Journal of Propulsion and Power, 2007, 23(3):575-584.

[18] Willcox M A, Brewster Q M, Tang K C, et al. Solid propellant grain design and burnback simulation using a minimum distance function[J]. Journal of Propulsion and Power, 2007, 23(2):465-475.

[19] 马长礼. 固体火箭发动机MDF燃面计算方法研究[D]. 长沙:国防科学技术大学, 2007. MA Chang-li. Research of MDF burning surface calculation method for solid rocket motor[D]. Changsha: National University of Defense Technology, 2007.(in Chinese)

[20] 熊文波, 刘宇. 基于单元法的三维装药通用燃面计算[J]. 航空学报, 2009, 30(7):1176-1180. XIONG Wen-bo, LIU Yu. Generalized burning surface calculation of three dimensional propellant based on element method[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30(7):1176-1180. (in Chinese)

[21] 贺征, 郜冶. 动态网格在固体火箭发动机内流场计算中的应用研究[J]. 弹箭与制导技术, 2008,28(1):164-166. HE Zheng, GAO Ye. The study of dynamic grids application to calculate the inner flow field of solid rocket motor[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2008,28(1):164-166. (in Chinese)

[22] Gueyffier D, Roux F X. High-order computation of burning propellant surface and simulation of fluid flow in solid rocket chamber[C]∥50th AIAA/ASME/SAE/ASEE Joint Propulsion Conference. Cleveland, OH, US: AIAA/ASME/SAE/ASEE, 2014:1-16.

[23] 王革, 韩万之, 李冬冬, 等. 基于水平集方法和最小距离函数法的复杂装药燃面退移问题研究[J]. 兵工学报, 2017, 33(2):280-290. WANG Ge, HAN Wan-zhi, LI Dong-dong, et al. Research on grain burning surface regression based on level-set method and minimum distance function[J]. Acta Armamentarii, 2017, 33(2):280-290.(in Chinese)

[24] 吴德铭, 郜冶. 实用计算流体力学基础[M].哈尔滨:哈尔滨工程大学出版社, 2008. WU De-ming, GAO Ye. Practical computational fluid mechanics[M]. Harbin:Harbin Engineering University Press, 2008. (in Chinese)

[25] 王革, 方磊. 固体火箭发动机内流场解析解与数值解[J]. 推进技术, 2007, 28(3):225-229. WANG Ge, FANG Lei. Comparison of analytical and numerical solutions of mean flow fields in solid rocket motors[J]. Journal of Propulsion Technology, 2007, 28(3): 225-229. (in Chinese)

[26] Puskulcu G, Ulas A. 3-D grain burnback analysis of solid propellant rocket motors: part 2-modeling and simulations[J]. Aerospace Science and Technology, 2008, 12:585-591.

Simulation of Transient Internal Flow Field of Solid Rocket Motor Based on Level-set Method

WANG Ge, LI Dong-dong, HAN Wan-zhi, ZHANG Ying

(College of Architecture and Aerospace Engineering, Harbin Engineering University, Harbin 150001, Heilongjiang, China)

A method considering combustion surface regression is developed to simulate the transient flow field of solid rocket motor. The method combining the level-set method with the porous media model can accurately simulate the transient flow field. In this method, the level-set method is used to capture the fluid-solid interface, and the porous media model is used to constrain the flow characteristics of grain region. The transient flows in the circular tube channel with interface regression and the solid rocket motor with short tube and complex wing-shaped charge are simulated to demonstrate the simulation accuracy of the proposed method. The calculated results agree well with the results obtained from dynamic grid method and zero-dimensional internal trajectory theory. It shows that the method can accurately simulate the transient flow with combustion surface regression.

ordnance science and technology; combustion surface regression; transient internal flow field; level-set method; porous media model

2017-02-08

王革( 1966—),男,教授,博士生导师。E-mail: wangge@hrbeu.edu.cn

V435+.12

A

1000-1093(2017)08-1520-12

10.3969/j.issn.1000-1093.2017.08.009