缝合C/C-SiC-ZrC复合材料的制备及力学性能研究

2017-09-03闫联生

李 杰 闫联生 张 强

缝合C/C-SiC-ZrC复合材料的制备及力学性能研究

李 杰 闫联生 张 强

(西安航天复合材料研究所,西安710025)

分别采用平纹、斜纹碳纤维布缝合预制体经“CVI+PIP”混合工艺制备了缝合C/C-SiC-ZrC复合材料。比较两种碳纤维织构对C/C-SiC-ZrC复合材料力学性能的影响,并通过扫描电子显微镜(SEM)复合材料观察微观形貌以及对材料表面的元素组成(EDS)进行了分析。结果表明,斜纹织构缝合C/C-SiC-ZrC复合材料的拉伸性能要高于平纹织构缝合C/C-SiC-ZrC复合材料;而平纹织构缝合C/C-SiC-ZrC复合材料的弯曲强度要高于斜纹织构缝合C/C-SiC-ZrC复合材料的弯曲性能。从SEM结果可以看出,平纹织构缝合C/C-SiC-ZrC复合材料的弯曲破坏有着明显脆性断裂特性,而斜纹织构缝合C/C-SiC-ZrC复合材料的弯曲破坏却发生准塑性变形。

缝合;平纹织构;斜纹织构;C/C-SiC-ZrC;力学性能

1 引言

C/C-SiC-ZrC复合材料在超硬、航天防热、新能源领域有着广阔的前景,具有低密度、抗氧化、耐烧蚀、力学性能优良的特点[1~5]。目前,制备C/C-SiC-ZrC复合材料中的方法有溶胶-凝胶工艺、化学气相浸渗(CVI)、先驱体浸渍裂解工艺(PIP)和“CVI+PIP”混合工艺等[6~9]。“CVI+PIP”混合工艺作为一种连续纤维增强陶瓷基复合材料成型方法,相比单一的CVI或PIP工艺,致密化速率显著地提高,其工艺制备周期缩短近一半;可制备任意复杂形状的制品,易于实现工程化应用。多维编织物增韧陶瓷基复合材料克服了传统复合材料层间剪切强度低、容易分层的缺点,具有结构整体性好、韧性高的优点,但是,其成本太高,难以制备大型整体部件的缺点成为其进一步推广和应用的障碍[10]。

缝合成型工艺是一种通用性很强的新型复合材料,具有成型工艺,工艺简单、成本较低,容易实现自动化连续操作,能够制造出各种形式的大小型构件(结构整体性显著)的优点,同时,缝合复合材料也克服了传统复合材料易分层的缺点。目前,缝合成型工艺的研究主要集中在树脂基复合材料,对连续碳纤维增强陶瓷基复合材料的研究较少。尚未发现关于缝合C/C-SiC-ZrC复合材料的制备及其力学性能的报道。

本文选用平纹和斜纹碳纤维织物进行turfing式缝合制成预制体,然后采用“CVI+PIP”混合工艺,制备了不同的织物类型的缝合C/C-SiC-ZrC复合材料。比较由不同碳纤维织物制备而成的缝合C/C-SiC-ZrC复合材料构件的拉伸性能和弯曲性能,深入探究不同碳纤维织物对缝合碳陶复合材料的影响规律,为缝合结构碳陶复合材料的应用提供设计依据和技术支持。

2 实验

2.1 实验原材料

东邦碳纤维HTA 3K 连续碳纤维平纹布;东邦碳纤维HTA 3K 连续碳纤维斜纹布;聚碳硅烷(PCS):以聚碳硅烷作为SiC陶瓷先驱体;ZrC陶瓷先驱体由ZrCO(C4H9)4与二乙烯基苯(DVB)按照一定比例混合得到。

2.2 缝合预制体的制备

预制体采用两组东邦碳纤维HTA 3K连续碳纤维碳布(平纹和斜纹),裁取两组尺寸为220mm×240mm×5.5mm的碳布,以0º/90º交替叠层,然后采用2股东邦碳纤维HTA 3K连续碳纤维作为缝线,以缝合间距3mm×3mm进行缝合以上两组碳布,制成本实验所需的平纹和斜纹碳纤维织构的缝合预制体,其制备的缝合预制体参数如表1所示。

表1 预制体参数

2.3 C/C-SiC-ZrC碳陶复合材料试样制备

预制体在基体复合之前,采用CVI将两组缝合预制体制备成C/C复合材料,密度约为1.2g/cm3,然后采用“CVI+PIP”混合工艺进行基体致密化。CVI采用MTS-H2气体体系、沉积温度约为1000℃。PIP工艺按照一定体积比的SiC陶瓷先驱体和ZrC陶瓷先驱体混合物为浸渍剂(PCS-DVB)真空浸渍常压裂解。本实验所制备的两种C/C-SiC-ZrC复合材料参数见表2。

表2 两种C/C-SiC-ZrC复合材料

2.4 性能表征

拉伸强度按企业标准Q/Gb95—92测试材料的力学性能。试件厚度=6mm,长100mm,两端宽15mm;标距段的长度为50mm,宽度=10mm。试样试验在Instron1196万能材料试验机上进行,加载速率控制在1mm/min,拉伸试样在两端分别胶粘结1mm厚的铝板加固。为拉伸最大载荷,拉伸强度E按下式计算表达式:

弯曲强度按照某标准力学性能试验通用规范,采用三点弯曲法在电子万能试样机上测试材料的弯曲强度。试样长度55mm,宽度=10mm,高度=4mm,跨距=50mm,加载速率为0.5mm/min;为弯曲最大载荷,弯曲强度的计算公式分别为:

(2)

采用排水法测试复合材料的密度,测试规范按GBl994. 15—881。采用JSM-5800扫描电子显微镜进行断口形貌分析。

3 微观结构分析

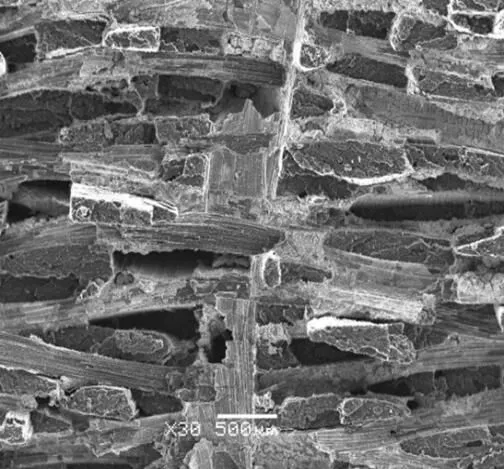

图1和图2为平纹和斜纹织构缝合C/C-SiC-ZrC复合材料的微观结构。从图1和图2中可观察到孔隙主要分布在碳纤维束之间和碳纤维之间。向缝线的存在使得碳纤维铺层相互紧密地连接成整体,层间没有出现分层现象。在缝合预制体制作过程中缝线穿过碳纤维铺层时,部分铺层纤维的排列会产生错乱,排列不同步,从而引起局部纤维体积含量的变化。这将导致纤维束内孔隙的大小不一且分布不均匀,进而基体在形态和厚度上呈现出不规则分布,基体在受外力作用时会易发生开裂[13,14];同时也可以观察到缝线穿过铺层纤维后纤维发生明显地弯曲变形,基体填充了缝线周围的空隙和由纤维弯曲变形所引起的空隙;在C/C-SiC-ZrC复合材料的“CVI+PIP”混合工艺过程中不可避免地残余下来一些空隙:存在于纤维束之间的大孔隙和存在纤维束内的微孔。在图1b和图2b中可从形貌上观察到这些纤维束主要内嵌在热解碳(PyC)中,热解碳外层包裹着大量的SiC和ZrC基体。这一层热解炭的作用是保护纤维在材料制备过程不受到损伤,同时使其复合材料易加工。热解炭外层的连续致密陶瓷基体:a. ZrC基体为大块状连续结构;b. C/C-SiC-ZrC复合材料中SiC基体,为片状或块状结构。

a 层间纵剖面 b 基体微观结构

a 层间纵剖面 b 基体微观结构

4 结果与结论

4.1 材料的拉伸性能

表3为平纹和斜纹织构缝C/C-SiC-ZrC复合材料的拉伸强度。可见斜纹织构缝合C/C-SiC-ZrC复合材料要比平纹织构缝合C/C-SiC-ZrC复合材料的拉伸强度高,可达223MPa。

表3 两种复合材料的密度和拉伸强度

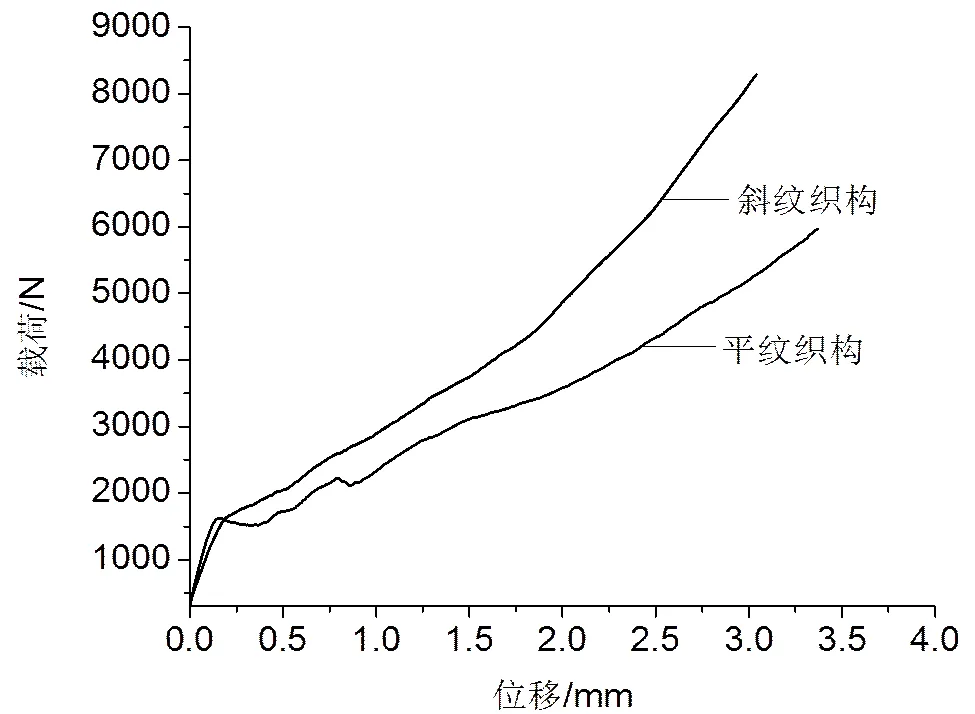

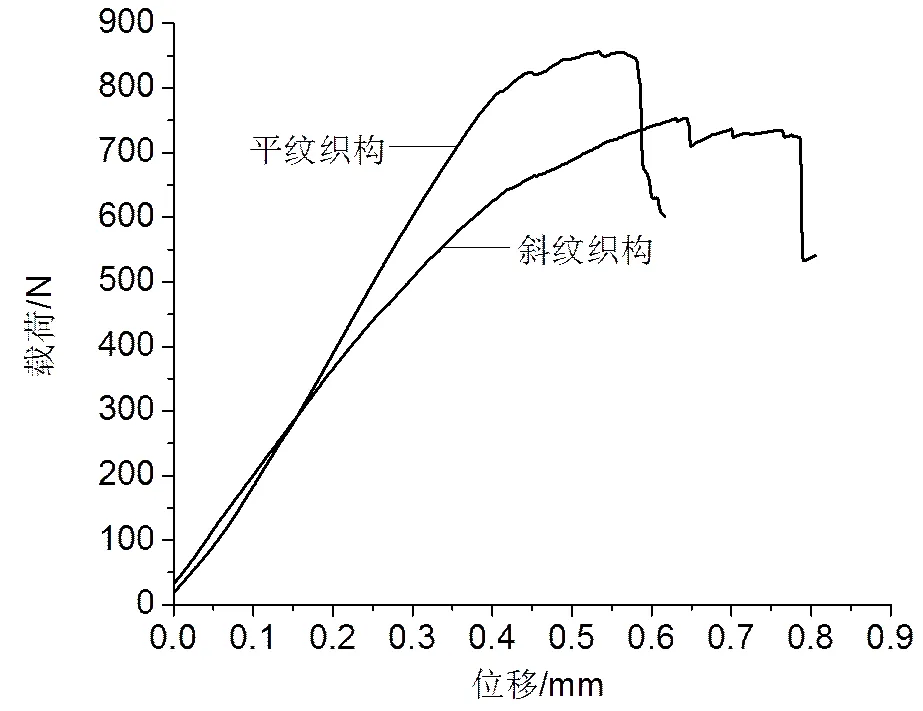

图3为平纹和斜纹织构缝合C/C-SiC-ZrC复合材料的载荷-位移曲线。由图3可见:平纹和斜纹织构缝合C/C-SiC-ZrC复合材料的拉伸载荷-位移曲线趋势相似且均呈现明显的非线性行为。这两种不同织构类型的缝合C/C-SiC-ZrC复合材料的载荷-位移曲线,可大致分3个阶段:a.其初始线性区域很小,发生弹性形变,在这一阶段基体并不产生损伤;b.曲线开始表现出显著的非线性特征,曲线的斜率会随着载荷的增加而下降。载荷的不断增加促使原始裂纹的扩展,导致基体新裂纹的产生,从而裂纹增加,界面脱粘;c.随着载荷不断增大,曲线斜率逐渐稳定,基体裂纹增加至饱和,随后裂纹在纤维和基体的界面发生偏转,从而继续扩展,导致纤维发生破坏性断裂。

图3 缝合C/C-SiC-ZrC复合材料的载荷-位移曲线

a 宏观断口形貌 b 微观断口形貌

a 宏观断口形貌 b 微观断口形貌

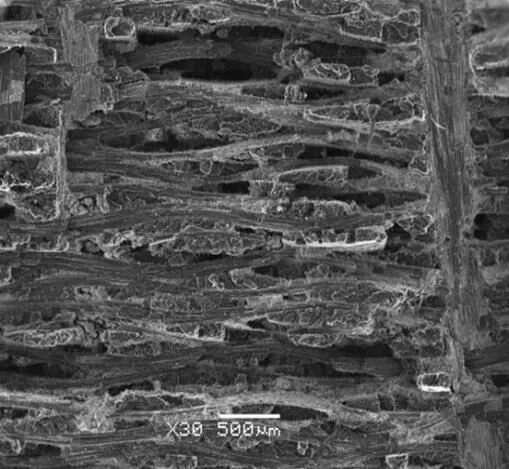

图4、图5分别为平纹和斜纹织构缝合C/C-SiC-ZrC复合材料的断面形貌SEM图,由于材料在拉伸载荷作用下加载方向的纤维束承受大部分拉伸载荷,横向纤维束几乎没有发生断裂,断口位置大部分发生纵向纤维束切断处。图4和图5相比,可以看出斜纹织构缝C/C-SiC-ZrC斜纹织物沿其平面纤维的弯曲程度较小,纤维强度损失小,纤维束断裂需要更多的能量,这是其拉伸性能较高的主要原因;平纹织构缝合C/C-SiC-ZrC复合材料的断口较为平整,没有单根纤维的拔出,纤维束拔出较短,呈现出脆性断裂特征,而斜纹织构缝合C/C-SiC-ZrC复合材料的断面有较明显的纤维拔出,沟槽较深,断面粗糙不平。从高倍照片上看,斜纹织构缝合C/C-SiC-ZrC复合材料断口纤维束的拔出长度较长,没有单根纤维的拔出,也表现为脆性断裂行为。

4.2 材料的弯曲性能

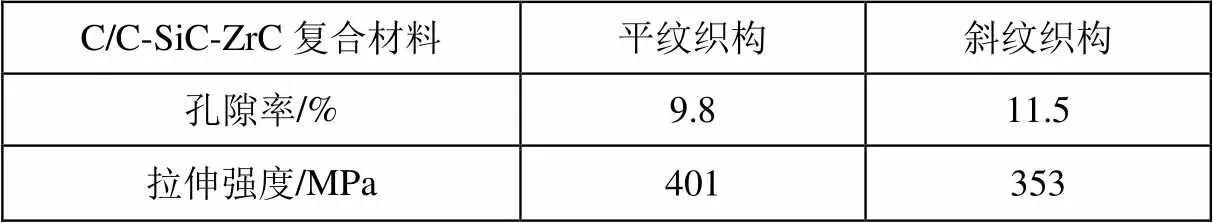

表4为平纹和斜纹C/C-SiC-ZrC复合材料孔隙率和弯曲强度,可见致密度较高的平纹C/C-SiC-ZrC复合材料的弯曲强度比斜纹的C/C-SiC-ZrC复合材料高。在碳纤维体积分数相同情况下,材料致密度增大(即孔隙率较小)时,其弯曲强度会变大。外来载荷主要由呈三维网状分布的碳纤维承受,基体和纤维之间的界面结合强度是影响材料弯曲强度的主要因素之一。

表4 三种复合材料的孔隙率和弯曲强度

图6 缝合C/C-SiC-ZrC复合材料的载荷-位移曲线

由图6可以看出,复合材料的载荷-位移曲线在初始线性阶段趋势相似,但是复合材料发生破坏后,应力呈阶梯形状逐渐降低,每个阶梯下降量不同。平纹织构缝合C/C-SiC-ZrC当载荷增加到最大值时,载荷-位移曲线出现一个相对平缓的阶段,随后较快速度地下降,而斜纹织构缝合C/C-SiC-ZrC复合材料的载荷-位移曲线在压力达到最大值前曲线斜率较低,增加缓慢,压力达到最大值后呈梯形缓慢下降。

由图7和图8可知,斜纹织构缝合C/C-SiC-ZrC复合材料中纤维束之间和纤维之间填充基体较少,空隙较大(即如表4所示斜纹织构缝合C/C-SiC-ZrC复合材料的孔隙率比平纹织构缝合C/C-SiC-ZrC复合材料的孔隙率大),平纹织构缝合C/C-SiC-ZrC复合材料中纤维束拔出较短,没有单根纤维拔出,纤维之间以及纤维束之间的基体与纤维的界面结合强度较强,呈脆性断裂。斜纹织构缝合C/C-SiC-ZrC复合材料中纤维束拔出较长且存在少量单根纤维拔出,基体与纤维的界面结合强度适中,表现出较为明显的假塑性断裂。

a 宏观断口形貌 b 微观断口形貌

a 宏观断口形貌 b 微观断口形貌

5 结束语

a. 不同织物形式缝合C/C-SiC-ZrC复合材料的拉伸强度有所不同:由于碳纤维平纹织构预制体织造过程中纤维的弯折频度较高,纤维强度下降,导致在相同的碳纤维体积分数情况下,斜纹织构缝合C/C-SiC-ZrC复合材料比平纹织构缝合C/C-SiC-ZrC复合材料拉伸性能好。

b. 平纹织构和斜纹织构缝合C/C-SiC-ZrC复合材料的弯曲破坏形式不同:平纹织构缝合C/C-SiC-ZrC复合材料的弯曲破坏有着明显脆性断裂特性,而斜纹织构缝合C/C-SiC-ZrC复合材料的弯曲破坏却发生准塑性变形。

c.由于采用“CVI+PIP”制备平纹织构缝合C/C-SiC-ZrC复合材料比斜纹织构缝合C/C-SiC-ZrC复合材料致密度高且平纹织构缝合C/C-SiC-ZrC复合材料中纤维与基体之间的界面结合强度较高,导致其弯曲强度较高。表明纤维与基体之间的界面结合对弯曲强度和弯曲破坏机制有着很大影响。

1 邹武,张康助,张立同. 陶瓷基复合材料在火箭发动机上的应用[J]. 固体火箭技术,2000,23(2):60~10

2 王东,王玉金. 碳化锆陶瓷复合材料的制备、显微组织与性能[J]. 无机材料学报,2015,30(5):449~458

3 马宝霞, 郭二军, 王丽萍. ZrC超高温陶瓷复合材料的研究进展[J]. 材料导报, 2013,27(3):49~54

4 王玲玲,嵇阿琳,崔红,等. ZrC改性C/C-SiC复合材料的力学和抗烧蚀性能[J]. 复合材料学报,2016,33(2):373~378

5 赵丹,张长瑞,胡海峰,等. 3维C/SiC-ZrC复合材料的制备及其性能研究[J]. 国防科技大学学报,2011,33(6):129~133

6 李秀倩,焦健,邱海鹏,等. ZrC/SiC多组元改性C/C复合材料的制备及性能研究[J]. 航空材料学报,2014,34(3):69~73

7 闫联生,崔红,李克智,等. 炭纤维针刺预制体增强C/SiC复合材料的制备与性能研究[J]. 无机材料学报,2008,23(2):223~228.6

8 张智,郝志彪,闫联生,等. C/C-SiC复合材料制备方法及应用现状[J]. 炭素,2008(2):29~35

9 崔红,李瑞珍,苏君明,等. 多元基体抗烧蚀炭/炭复合材料的微观结构分析[J]. 固体火箭技术,2001,24(3):63~67

10 Christin F A. A global approach to fiber nD architectures and self-sealing matrices: from research to production[J]. International Journal of Applied Ceramic Technology, 2005, 2(2): 97~104

11 王春敏. 三维缝合复合材料力学性能的研究进展[J]. 材料导报,2010,24(s1):204~206

12 严柳芳,陈南梁,罗永康. 缝合技术在复合材料上的应用及发展[J]. 产业用纺织品,2007,25(2):1~5

13 Wang M, Laird C. Characterization of microstructure and tensile behavior of a cross-woven CSiC composite[J]. Acta Materialia, 1996, 44(4): 1371~1387

14 李新涛,赵高文,许正辉,等. 缝合结构C/C复合材料的制备及组织[J]. 宇航材料工艺,2011,41(1):58~60

Fabrication and Mechanical Property of Stitched C/C-SiC-ZrC Composites

Li Jie Yan Liansheng Zhang Qiang

(Xi’an Aerospace Composite Material Institute, Xi’an 710025)

The plain weave and twill carbon fiber stitched preform reinforced C/C-SiC-ZrC composites were prepared by “CVI+PIP” combined process.It compared the effect of two forms of weaving on the mechanical properties of the composites, and analyzed the morphology via scanning electron microscopy(SEM), and the element composition (EDS) of the material surface was analyzed. The results showed that the two different forms of fabric have different influences on the tensile and flexural properties of the composites. The tensile properties of twill C/C-SiC-ZrC composites were higher than that of the plain weave C/C-SiC-ZrC composites, and the flexural strength of plain weave C/C-SiC-ZrC composites were higher than that of the twill C/C-SiC-ZrC composites. As can be seen from the SEM photographs, the flexural failure of plain weave stitched C/C-SiC-ZrC composites has obvious brittle fracture properties and the flexural failure of the stitched C/C-SiC-ZrC composites resulted in quasi-plastic deformation.

stitched;plain;twill;C/C-SiC-ZrC;mechanical property

李杰(1990),硕士,高温材料及制造专业;研究方向:陶瓷基复合材料。

2017-07-12