顶循环油系统设备腐蚀的原因及应对措施

2017-09-01周国明

何 艺 周国明

(中国石化上海石油化工股份有限公司炼油部)

应用研究

顶循环油系统设备腐蚀的原因及应对措施

何 艺*周国明

(中国石化上海石油化工股份有限公司炼油部)

某3 500 kt/a重油催化裂化装置运行一年以后,顶循环油系统设备相继出现了严重的腐蚀等故障。这些故障主要包括多数换热器和重沸器相继发生泄漏、结垢,许多阀门由于结垢而内漏,甚至不能动作。分析了顶循环油系统的腐蚀机理,对顶循环油系统进行了针对性改造,并采取了向减弱腐蚀方向调整工艺的措施,取得了显著效果。

催化裂化装置 顶循环油 腐蚀 换热器 泄漏 阀门 H2S

0 前言

重油催化裂化装置的顶循环油 (以下简称顶循)系统是分馏塔最容易腐蚀和结盐的部位,如何延长顶循系统相关设备的运行周期,提高设备运行效率,一直是分馏系统防腐工作的重点和难点。

中国石化上海石油化工股份有限公司3 500 kt/a重油催化裂化装置于2012年11月29日首次开工。分馏塔顶循设计循环量660 t/h,从第29层塔盘抽出,先作为气分重沸器与换热器热源,然后与除盐水换热,最后经空冷返回塔顶。

1 顶循系统腐蚀情况

该装置运行一年后,相继出现了与顶循系统介质相关的严重腐蚀问题。首先出现分馏塔顶温波动,酸性水量有所上升,疑似顶循与除盐水换热器(设备位号E2214,下同)发生内漏。2014年6月将换热器切出后,经检查发现管束腐蚀结垢严重,经试压发现30多根管子泄漏。2015年2月催化装置蒸汽系统发生带油情况,经排查为顶循与除氧水换热器 (E2213)内漏所致。催化装置顶循与气分装置进行热联合,由于脱丙烷塔重沸器 (E3002)内漏,使得部分液化气进入顶循系统,造成催化液化气外送量异常上升。此外,顶循流程上的多数阀门因为结垢导致不能正常动作。气分检修时顶循系统停运,发现与顶循介质相关的热交换设备腐蚀结垢非常严重,多数阀门被结垢填满 (见图1)。

图1 顶循环油系统设备的腐蚀和结垢

2 形成腐蚀的原因

2.1 顶循环油系统垢样检测数据

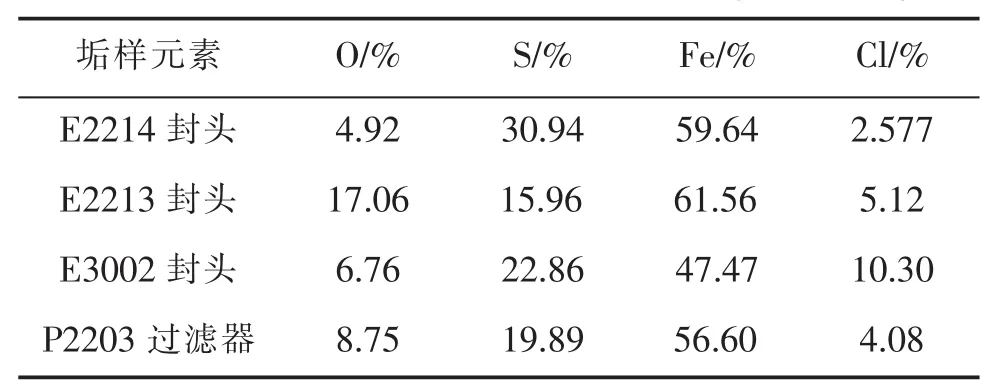

为了分析腐蚀产生的原因,分别从装置的E2214换热器封头、E2213换热器封头、E3002换热器封头以及P2203过滤器等部位取得垢样,送至不同机构进行元素成分检测,检测数据如表1所示。由表1可见,顶循垢样中主要成分是Fe,说明在管道及设备中发生了较为严重的腐蚀。

表1 顶循介质相关部位垢样检测数据 (质量分率)

2.2 腐蚀机理

从表1可以看出,在与顶循介质相关的设备垢样中均检测出比例较高的S、Cl元素。这些元素与顶循中所含的水分形成H2S-HCl-H2O类型的腐蚀环境,在此环境中H2S与HCl互相作用构成循环腐蚀。 钢铁材质在H2S-HCl-H2O环境中发生如下电化学反应[1]:

由以上反应可见,当Cl-存在时,H2S与Fe发生腐蚀反应生成FeS沉淀,同时生成更具电离性的强酸HCl。HCl更快地作用于Fe,使其电离生成Fe2+,加速了FeS的形成,造成恶性循环。

2.3 加重腐蚀的因素

该装置再吸收塔原设计用催化柴油 (以下简称柴油)作为吸收剂。柴油从分馏塔 (C-2201)16层抽出,经过换热后冷却至40℃时进入再吸收塔(C-2303)25层 (或30层)。由于多产异构烷烃(MIP)工艺的柴油密度高、黏度大,流动性能差,贫吸收油循环量不到设计值的1/3即造成严重的雾沫夹带,致使吸收效果差,干气带液非常严重。

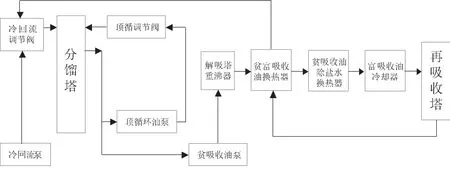

2013年4月,装置在运行状态下,通过在线改造,从顶循泵入口过滤器处引顶循至贫吸收油泵,用顶循代替柴油作再吸收塔吸收剂,富吸收油通过冷回流调节阀返分馏塔顶 (见图2)。

通过改造,彻底解决了催化 “干气不干”的问题,取得了非常可观的效益[2]。但从针对后期顶循系统腐蚀成因的分析来看,此次改造存在加重顶循系统腐蚀的弊端。

2.3.1 低温腐蚀

H2S气体本身对Fe腐蚀作用并不强,但如果系统中存在液态水,H2S溶解在水中电离出H+,就能和Cl-相互作用,造成严重的腐蚀。由于富吸收油通过冷回流调节阀返塔,相当于增加了冷回流量。工艺调整上采取降低顶循量,以平衡总循环量,顶循的循环量由设计的660 t/h下降至450 t/h。在相同取热负荷工况下,顶循经过各取热设备后的温度均低于设计值。由于循环量下降过大,导致顶循返塔温度同样偏低。催化反再系统由于工艺需要,注气量大于设计值,分馏塔水汽分压较大,导致顶循带水的趋势变大,引起了低温H2S腐蚀。

2.3.2 H2S塔顶富集

根据气体相似相溶原理,对于结构相似的溶质,气体与溶质的沸点越接近,气体在该溶质中的溶解度越大,H2S在顶循中的溶解度应大于柴油中的溶解度。柴油的密度为0.95 g/mL,顶循的密度为0.82 g/mL,意味着相同循环量下顶循具有更大的摩尔量,可吸收更多H2S。由此可见,使用顶循替代柴油作为再吸收剂后,有更多的H2S会随着顶循到达分馏塔。

图2 顶循环油作再吸收塔吸收剂改造流程

顶循做再吸收剂以后,为了减小塔顶温度的波动,停用贫富吸收油换热器 (E2205),富吸收油夹带硫化氢以40℃低温状态经冷回流调节阀返回分馏塔顶,部分H2S来不及扩散至气相,重新返回至顶循中,造成顶循中H2S富集,这也是顶循中硫化氢浓度上升的原因。

从对顶循及富吸收油H2S分析数据可见,在原料S含量基本相当的工况下,顶循系统和富吸收油中的H2S含量均远高于设计值 (见表2)。

表2 顶循初次改造前后硫含量对比

3 改进措施

3.1 提高塔顶循环温度

如果顶循返塔温度过低,当其与上升气相接触时,部分露点温度以下的液相水可能未来得及汽化,便被带入塔盘液相,导致顶循系统产生露点腐蚀。如果能够提高顶循返塔温度,或降低塔顶水汽分压,就可以减少液相水返回顶循系统的趋势,缓解露点腐蚀。

根据分馏塔上部压力、实际烃类组成,以及反应、分馏部分的总注气量,计算出该装置分馏塔顶的水汽分压为0.130 MPa(a),对应水汽的饱和温度为107℃。就分馏塔实际工况而言,为了减小酸性介质在液态水中电离导致对设备的强腐蚀,应控制顶循返塔温度不低于107℃。

在保证汽油干点的前提下,通过增加冷回流量,可提高顶循返塔温度,同时进一步提高塔顶上升气体的油气分压,降低塔顶水汽分压。操作调整后,冷回流量增加至70 t/h,顶循返塔温度上升至112℃。

3.2 降低贫吸收油循环量

降低贫吸收油循环量,可以减少对硫化氢的吸收,使随富吸收油返塔的硫化氢总量减少,降低硫化氢在顶循系统中富集的浓度。

装置在使用柴油做吸收介质时,贫吸收油设计循环量为120 t/h。以顶循做吸收剂后,贫吸收油循环量一直控制在110 t/h。从操作上来看,当贫吸收油循环量上升至65 t/h,再吸收塔底温度便不再上升,说明已经吸收饱和。由于贫吸收油温度较低,作为脱吸塔热源对塔底热负荷贡献较小,且塔底温度仍有调节余地,因此将贫吸收油循环量从110 t/h降低至70 t/h。从干气分析数据来看,贫吸收油降量后C3以上组分无明显上升。

3.3 富吸收油返顶循改造

为了减小顶循系统中硫化氢富集,应当使富吸收油返塔中的硫化氢组分尽可能扩散到塔顶气相中去。提高富吸收油返塔温度,可加速富吸收油中硫化氢向气相挥发。

2015年9月气分装置停工消缺,催化装置以冷回流控制分馏塔顶温,停用顶循系统,将富吸收油返塔由冷回流调节阀返塔改为顶循流控阀返塔。改造后,由于顶循返塔温度较高,因此可以投用贫富吸收油换热器 (E2205),提高富吸收油温度。这样有助于顶循返塔混合后显著升温,使更多硫化氢挥发至气相 (见图3)。

3.4 部分设备材质升级

考虑到顶循介质腐蚀较为严重,装置将E2213换热器芯子的材质由原设计10钢升级为抗腐蚀能力强的321不锈钢;顶循流程中部分关键阀门由碳钢升级为316L不锈钢。

图3 富吸收油返顶循改造流程

针对顶循管道腐蚀垢物填塞顶循泵及贫吸收油泵进出口阀,导致机泵不能倒空检修的问题,装置将顶循泵进出口阀及贫吸收油泵入口阀更换为带吹扫口的阀门。从顶循泵出口阀的吹扫口处引高压介质,对顶循泵和贫吸收油泵入口阀进行连续冲洗(见图4中虚线部分)。

图4 顶循、贫吸收油泵进出口阀冲洗流程

4 实施效果

4.1 硫含量比较

富吸收油返顶循改造后,装置分别对富吸收油及顶循中的硫含量进行取样检测。分析数据显示,经过改造及相应的操作调整,虽然顶循中的硫化氢含量仍高于设计值,但与改造前相比已大大降低(见表 3)。

表3 顶循二次改造前后硫含量对比

4.2 设备情况

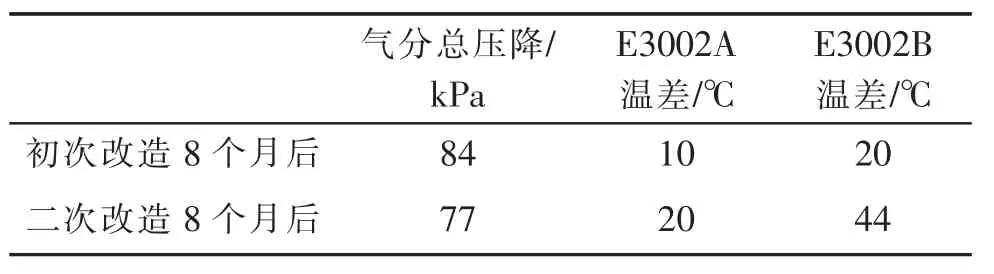

气分脱丙烷塔底重沸器 (E3002A、E3002B)采取并联式,线速较低,是最容易结垢的部位。顶循初次改造不到一年,E3002A、E3002B即由于结垢而造成换热器压降增大、温差变小、三通阀卡涩等现象。运行到后期,由于换热器压降太大,E3002A几乎全部走副线;同时需要启用脱丙烷塔蒸汽加热器 (E3002C),补偿由于换热效果差造成的C3001塔底热源不足。

二次改造后,从2015年9月份顶循投用至今,气分总压降无明显上升趋势,两台重沸器温差与开工初期相比无明显下降。操作数据显示,E3002A、E3002B无明显结垢现象 (见表4)。

催化顶循泵进出口阀由于结焦一直存在内漏现象,以往每次泵倒空检修都有较多介质漏出,作业风险极大;拆卸下来的过滤网均有一半被垢物充满。在顶循二次改造前,顶循泵由于入口阀内漏量太大已无法倒空 (见图5)。

表4 初次改造与二次改造气分相关参数对比

图5 顶循泵无法倒空

检修后,顶循泵运行正常,在2016年5月对其轮流进行试验性倒空检查时,发现过滤网非常干净,泵入口阀无结垢现象 (见图6)。

图6 检修后滤网、泵入口阀无结垢

5 后期改进措施设想

实践证明,以上系列改造措施在降低顶循系统硫化氢含量、缓解顶循介质对设备的腐蚀等方面,取得了显著效果,对于装置的长周期运行具有积极意义。但从表3数据来看,二次改造及相应操作调整实施后,顶循系统依然存在较强的腐蚀环境,腐蚀问题会长期存在。鉴于该系统对催化裂化装置平稳运行的重要性,设想通过其它手段,进一步减缓顶循的腐蚀速率,提高设备的效率,延长设备的运行周期。

5.1 使用顶循脱硫技术

通过相关单位技术交流可知,华东理工大学的专利“分馏塔顶循环油在线高效除盐技术”可应用于该装置。该专利技术的核心是在换热后的顶循中抽出1/4,与一定比例的除盐水在湍旋混合器中混合,然后至微相旋流萃取分离器中,使得腐蚀性盐类及部分硫化氢溶解于水,同时实现油水分离。两相分离后,顶循返回分馏塔,富盐水进入酸性水系统。

该项专利技术能够保证顶循中NaCl脱除率不低于80%,分馏塔顶循系统腐蚀降低70%。同时保证该除盐系统稳定运行不少于四年,即实现与催化裂化装置同时开停。即使除盐系统出现故障,也可单独切出检修,并不影响主体装置的正常运行。

5.2 注入钝化剂

目前在同类装置使用的专门针对分馏塔顶循腐蚀问题的缓蚀剂,主要的成分是酰胺和咪唑啉。该成分能够通过降低金属电离活化能、在金属表面形成疏水性保护膜以及中和系统中的硫化氢等机理,缓解顶循系统中的H2S-HCl-H2O腐蚀。对相关的缓蚀剂使用情况进行调研可知,SH-2000、NS-1018[4]、RP-01A/B缓蚀剂在相似的分馏塔顶防腐的工业应用上均取得了较好的效果。因此,可考虑选择适当的缓蚀剂,以提升顶循系统设备的防腐能力。

6 结论

顶循系统的防腐是催化裂化装置防腐工作的难点。虽然腐蚀机理类似,但对于不同装置,加重腐蚀的原因却不尽相同,在选择防腐策略时应区别对待。特别是对于MIP技术的催化装置,使用顶循替代柴油作为再吸收剂,能够解决 “干气不干”的问题。但应充分考虑到顶循系统腐蚀加重的现象,制定相关的应对措施。可以根据装置的实际情况,探索合适的防腐手段及工艺调整方案,最大程度地减缓系统的腐蚀速率,保证相关设备长周期高效运行。

[1]袁红星.分馏塔顶循环油换热器管束失效原因分析 [J].石油化工腐蚀与防护,2006,23(4):10-16.

[2]周国明,何艺.催化裂化装置再吸收塔工艺改造 [J].现代化工, 2014(11):125-127.

[3]孙晓琳,张峰,李杰.NS-1018中和缓蚀剂在催化裂化装置分馏塔顶的应用 [J].山东化工,2012(12):87-88.

[4]傅晓萍,王金华,李本高.分馏塔顶中和缓蚀剂的应用[J].南昌航空航天大学学报 (自然科学版),2010,24(4): 85-89.

Causes and Countermeasures for Corrosion of Equipment in Top Circulation Oil System

He YiZhou Guoming

After one year of operation,severe corrosion and other failures occurred in the top circulation oil system equipment of a 3500 kt/a heavy oil catalytic cracking unit.Most of these failures included leakage and deposition of most heat exchangers and reboilers,and valve internal leakage or even invalid due to fouling.The corrosion mechanism of top circulation oil system was analyzed,and its targeted transformation was carried out.Measures taken to reduce the corrosion direction were adopted,and remarkable results had been achieved.

Fluidized Catalytic Cracking Unit (FCCU) ;Top circulation oil;Corrosion;Heat exchanger;Leakage;Valve;H2S

TQ 050.9

10.16759/j.cnki.issn.1007-7251.2017.08.004

2016-12-30)

*何艺,男,1983年生,工程师。上海市,200540。