掺渣蜡油的稳定性及其对催化裂化产物分布的影响

2017-08-31王小伟田松柏章群丹

李 诚, 王小伟, 田松柏, 任 飞, 章群丹

(中国石化 石油化工科学研究院, 北京 100083)

掺渣蜡油的稳定性及其对催化裂化产物分布的影响

李 诚, 王小伟, 田松柏, 任 飞, 章群丹

(中国石化 石油化工科学研究院, 北京 100083)

以虎特减压渣油(HTVR)和大庆蜡油(DQVGO)为基本原料,研究了掺渣蜡油的稳定性变化规律,并采用微型催化裂化装置考察了掺渣蜡油的稳定性对催化裂化产物分布的影响。结果表明,随着混合油中HTVR含量的提高,掺渣蜡油由不稳定状态逐渐过渡到稳定状态,且掺渣蜡油的稳定程度随掺渣率的增大而逐渐提高。与沥青质严重絮凝及沥青质稳定的掺渣蜡油相比,沥青质基本稳定的掺渣蜡油催化裂化产物中LPG、汽油和轻质油收率最高,而焦炭和油浆的收率最低。催化裂化产物的分布特别是焦炭收率不仅与催化裂化原料油中胶质沥青质等重组分的含量有关,也与原料油中沥青质的稳定性有关,且原料油的稳定性对催化裂化产物分布的影响更大。保证掺渣蜡油进料前的稳定性对提高催化裂化工艺目标产物的收率具有重要意义。

掺渣蜡油;沥青质;稳定性;催化裂化

催化裂化是重质油轻质化的重要手段,提高催化裂化的轻质油收率并实现装置的长周期运转对于提高炼油厂的经济效益至关重要。随着原油的重质化及市场对轻质油品需求的增大,向蜡油中掺入一定比例的渣油进行催化裂化,是获取轻质油品的一种有效方法。然而,在确定渣油的掺入比例时,技术人员更多考虑的是混合原料的金属含量与残炭值[1],而对混合原料的稳定性关注不够。实际上,在蜡油掺渣过程中,特别是在掺入高沥青质含量渣油的过程中,有可能发生沥青质的絮凝沉积,导致混合油不稳定,进而对装置操作和产品分布造成负面影响。

目前关于沥青质稳定性对加工过程影响的报导,多集中在混合原料对换热器及炉管结垢行为的影响。如Wiehe[2]考察了原油混合时沥青质稳定性对炼油厂装置结垢的影响,指出进料中沥青质不稳定时,会导致装置结垢增加;Derakhshesh等[3]研究了常渣中掺入不同比例基础油后沥青质的稳定性与延迟焦化炉管结垢性能的关系,结果表明混合原料中沥青质越不稳定,结垢速率越快,结垢量越多;Asomaning等[4]考察了冷湖稠油与不同比例燃料油混合所得混合油的稳定性与换热器结垢行为的关系,结果表明换热器结垢量的增加与混合油的不稳定程度有关,而与其沥青质含量无关。

上述研究主要根据换热器出口温度变化来表征结垢程度的大小,并未对实际加工过程中沥青质稳定性对产物分布的影响进行研究。目前,在催化裂化工艺中常用的掺渣蜡油体系可能会因沥青质不稳定而对装置操作等造成影响,但国内外鲜有这方面的报道。另外,目前关于混合油中沥青质稳定性的研究,多集中在原油混合体系。如Wiehe等[5-7]基于溶解度参数理论提出了用于判断和预测混合原油中沥青质稳定情况的相容性模型;王小伟等[8]通过对几种不同基属原油的混合,探讨了混合原油的相容性规律。但蜡油掺渣过程中沥青质稳定性的变化规律及影响因素尚未见报道。

因此,笔者以DQVGO和HTVR为基本原料,研究了不同掺渣比下混合油中沥青质的稳定性及其变化规律;然后在满足催化裂化装置进料的前提下,以稳定性不同的4种掺渣蜡油为对象,考察了沥青质的稳定性对催化裂化产物分布的影响。

1 实验部分

1.1 原料与试剂

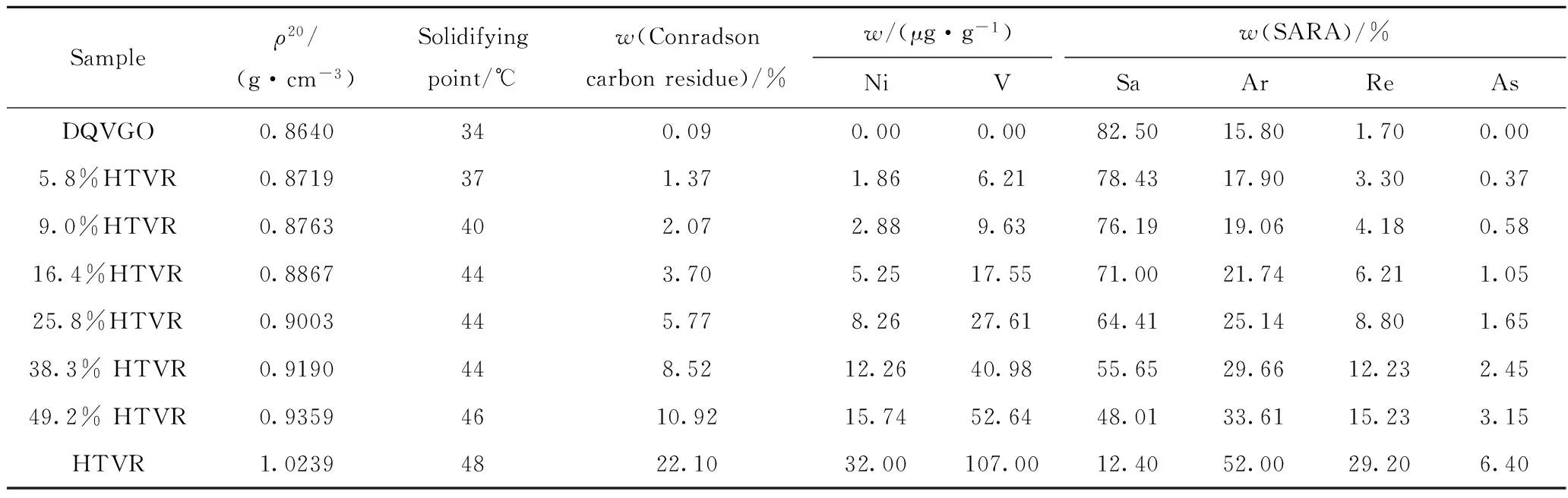

原料:选用沸点高于540℃的虎特减渣(HTVR)与350℃~540℃馏分段的大庆蜡油(DQVGO),将其按不同质量比混合得到实验用掺渣蜡油mHTVR,m为混合油样中HTVR的质量分数,其基本性质和组成见表1。溶剂为甲苯与正庚烷,分析纯,北京化工厂产品。催化剂(DVR-3EQ)为石油化工科学研究院自制,其基本性质见表2。

表1 原料的基本性质Table 1 Properties of feedstocks

表2 DVR-3EQ的基本性质Table 2 Properties of DVR-3EQ

1.2 油样混合与稳定性分析实验

将HTVR按一定质量比与DQVGO混合,于120℃下搅拌4 h,得到混合油样wHTVR。

1.2.1 斑点实验

参照ASTM D4740[9],将混合油置于100℃的烘箱中加热1 h,然后将whatman2#滤纸和玻璃棒加热5 min,接着将玻璃棒置于样品中,搅拌1 min,将第1滴油样滴入样品瓶中,第2滴油样滴到滤纸上,加热1 h后取出。

1.2.2 显微镜实验

采用配有恒温熔点仪的双目生物显微镜XSP-BM19A(上海光学仪器六厂生产),设定熔点仪的温度为100℃。取适量混合油,置于载玻片与盖玻片之间,然后将该玻片置于显微镜载物台的熔点仪上,待样品融化并稳定后,采集其放大400倍时的图像。

1.2.3 絮凝起始点测定

参照ASTM D7112[10],结合PORLA稳定性和相容性分析仪(芬兰Finnish仪器公司生产),制备3个不同浓度的甲苯-混合油溶液,利用近红外光技术检测正庚烷的滴定终点,通过计算与回归得到相关参数。

1.3 催化裂化实验

采用微型固定流化床催化裂化装置ACE-Model AP(美国Kayser Technology 公司生产),催化剂装填量为9 g,反应温度为500℃,剂/油质量比为5或7。混合油经预热后由柱塞泵注入装有催化剂的固定流化床反应器内进行催化裂化反应;反应完成,用N2进行汽提并吹扫。产物经冷却后分为液体与气体,气体由排水取气法计量体积;液体产物称重后,由HP6890 色谱进行模拟蒸馏,得到汽油、柴油及油浆组成,汽油和柴油的馏分切割点分别为221℃和343℃;生焦催化剂卸出后,在multi EA 2000红外硫碳分析仪上测定碳含量,最后进行物料平衡计算。

2 结果与讨论

2.1 掺渣蜡油稳定性分析

2.1.1沥青质絮凝程度随掺渣率的变化

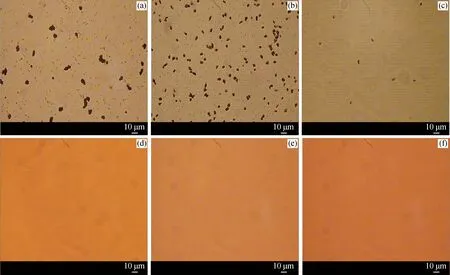

不同掺渣率下混合油的斑点图及放大400倍的显微镜照片分别如图1和图2所示。

由图1可见,图1(a)和图1(b)中存在清晰的内环,表明当掺渣蜡油中HTVR的质量分数为5.8%和9.0%时,混合油中存在悬浮的颗粒物[9]。该结果与图2(a)和图2(b)中400倍显微镜下大量明显的沥青质絮凝物相对应,表明5.8%HTVR和9.0%HTVR混合油中沥青质极不稳定,发生了严重的絮凝。进一步比较可知,当掺渣率为5.8%时,混合油的斑点内环更黑、更清晰,絮凝体的平均尺寸更大(由标尺可见,基本在10 μm左右)、颜色更黑,表明沥青质絮凝体的结构更致密,因此,与9.0%HTVR混合油相比,5.8%HTVR混合油中沥青质絮凝更严重,不稳定程度更高。

由图1(c)和图2(c)可知,当掺入16.4%的HTVR时,其斑点内斑模糊,显微镜下仅可见极个别粒径较小的沥青质絮凝体,认为16.4%HTVR混合油中沥青质处于基本稳定的状态。从图1(d)、图1(e) 和图1(f)可知,当混合油中HTVR的质量分数为25.8%、38.3%及49.2%时,所得斑点均匀;同时,由图2(d)、图2(e)和图2(f)可知,其400倍显微镜下无絮凝物出现,表明当掺渣率为25.8%、38.3%及49.2%时,所得掺渣蜡油稳定。上述结果表明,结合显微镜与斑点法,可快速简便地判断掺渣蜡油中沥青质的絮凝现象及程度,确定混合油的稳定性状态,但无法比较混合油的稳定程度。

图1 不同掺渣比混合油的斑点图Fig.1 Spot figures of blends with different ratios of HTVR (a) 5.8% HTVR; (b) 9.0% HTVR; (c) 16.4% HTVR; (d) 25.8%HTVR; (e) 38.3%HTVR; (f) 49.2% HTVR

图2 不同掺渣比混合油的显微镜照片(×400)Fig.2 Optical micrographs of blends with different ratios of HTVR(×400) (a) 5.8% HTVR; (b) 9.0% HTVR; (c) 16.4% HTVR; (d) 25.8%HTVR; (e) 38.3%HTVR; (f) 49.2% HTVR

2.1.2 沥青质絮凝起始点随掺渣率的变化

沥青质一般被定义为正庚烷不溶、甲苯可溶的石油组分,是按溶解度定义的一类物质。对于稳定或基本稳定的石油,添加正庚烷能诱导沥青质发生絮凝沉降。因此,一般将诱导沥青质发生絮凝所消耗正庚烷的体积或质量表示为沥青质的初始絮凝点。笔者根据沥青质絮凝起始点的数据,对混合油的稳定程度进行比较。

由于混合油的凝点高(常温下为固态),黏度大,无法通过正庚烷直接滴定混合油的方法得到其沥青质初始絮凝点。因此,参照ASTM D7112[10],用正庚烷对混合油的多个不同浓度的混合油-甲苯溶液进行滴定,通过获得不同浓度混合油-甲苯溶液的沥青质絮凝起始点,来间接得到混合油的沥青质初始絮凝点。其基本原理是采用近红外光散射技术检测滴定过程中信号的转折点,即在滴定初始阶段,由于正庚烷的稀释作用,使得溶液的密度降低,检测信号增强,但当沥青质开始絮凝时,检测信号会减弱,信号的转折点即为絮凝起始点[11]。

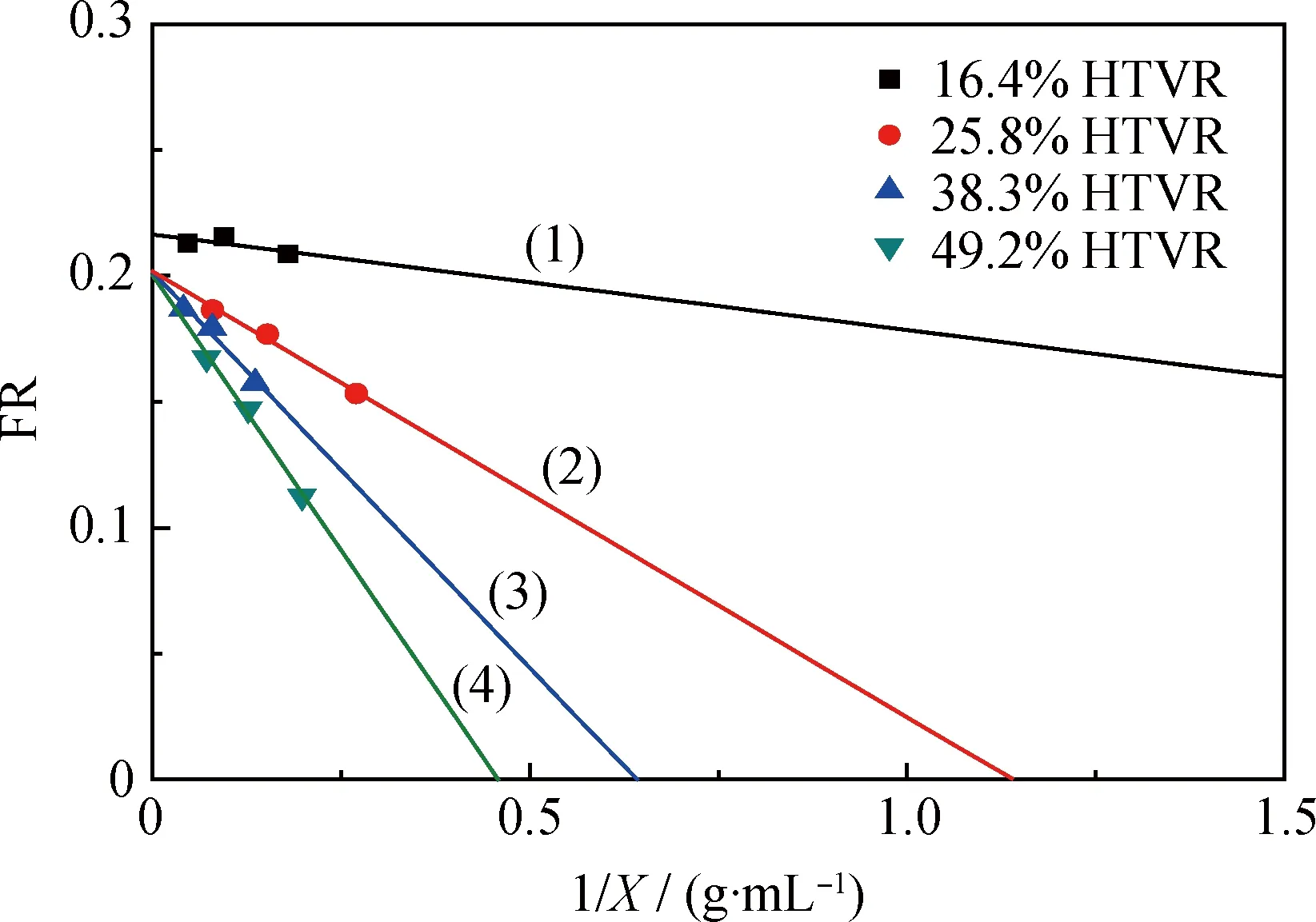

记录沥青质初始絮凝点处所加混合油的质量(MOil,g)、甲苯的体积(VT,mL)及所耗正庚烷的体积(VH,mL)。按式(1)和式(2)计算得到絮凝比(FR)和稀释质量浓度(1/X,g/mL)[11]。在此基础上,对各混合油-甲苯溶液的沥青质絮凝点处的FR和1/X作图,结果如图3所示。

FR=VT/(VT+VH)

(1)

1/X=MOil/(VT+VH)

(2)

图3 不同掺渣比混合油的滴定结果Fig.3 Titration results for blends with different ratios of HTVR Points are experimental points; lines are regression lines(1) FR=-0.038/X+0.216, R2=0.543;(2) FR=-0.177/X+0.202, R2=0.979;(3) FR=-0.314/X+0.201, R2=0.974;(4) FR=-0.437/X+0.200, R2=0.988

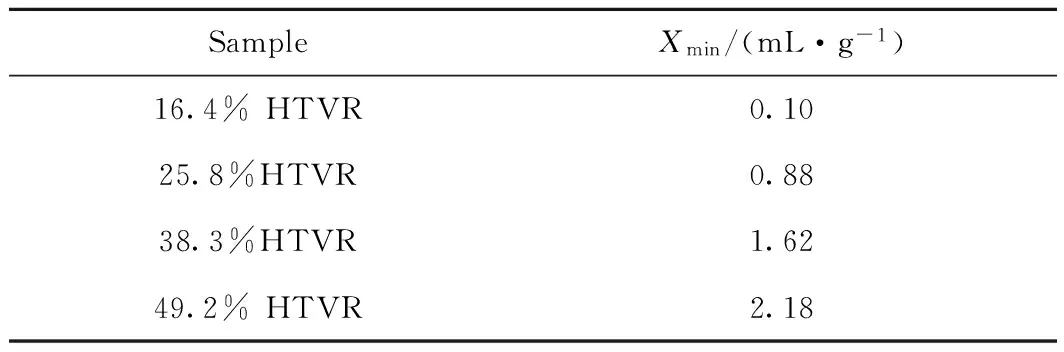

由图3可知,对于任意油样,FR与1/X的线性相关性较好,根据各回归直线在x轴上的截距,可得到(1/X)max。结合式(1)和式(2)可知,此时FR=0,VT=0,所以,(1/X)max所对应的Xmin即为将1g混合油中加入正庚烷直至发生沥青质絮凝所需正庚烷的体积(mL),代表了混合油的沥青质初始絮凝点,其值如表3所示。

表3 不同掺渣比混合油的沥青质絮凝起始点Table 3 Asphaltene flocculation onset of HTVR and blends with different ratios of HTVR

由表3可知,随着混合油中HTVR所占质量分数的增加,Xmin逐渐增大,表明对于稳定的掺渣蜡油,其稳定性随着HTVR所占质量分数的增加而逐渐增大。由表3还可以看到,诱导16.4%HTVR中沥青质絮凝所需正庚烷极少,仅为0.10mL/g,表明16.4%HTVR为一基本稳定的混合油。结合斑点实验与显微镜实验对5.8%HTVR和9.0%HTVR 2组不稳定混合油不稳定程度的比较,可知在蜡油掺渣过程中,随着掺渣率的提高,掺渣蜡油由不稳定状态逐渐过渡到稳定状态,且掺渣蜡油的稳定程度随掺渣率的增大而逐渐提高。

随着混合油中HTVR所占质量分数的增大,混合油中沥青质的含量逐渐增多,但上述分析表明,掺渣蜡油的稳定性随着混合油中HTVR所占质量分数的增大而提高。由此可见,掺渣蜡油的稳定性与其所含沥青质的量无关,这与Mullins等[12]关于石油稳定性与其所含沥青质无关的结论相一致。Mullins等研究[12]表明,沥青质在特定油中的稳定性由两方面决定:一是沥青质组分本身的化学组成及性质;二是非沥青质部分对沥青质的溶解能力。由于各掺渣蜡油中沥青质均为相同的HTVR沥青质,其特性完全相同;另外,从组成上看,随着掺渣率的增加,混合油中利于胶体稳定性的胶质和芳香分增多,而不利于胶体稳定性的饱和分减少,使得非沥青质部分对沥青质的胶溶能力提高。因此,蜡油掺渣过程中混合油稳定性的提高是由于非沥青质部分对沥青质的溶解、稳定能力增强导致的。

2.2 不同稳定性掺渣蜡油的催化裂化

上述分析结果表明,所制备的掺渣蜡油包含沥青质严重絮凝(w=5.8%与w=9.0%)、沥青质基本稳定(w=16.4%)和沥青质稳定的体系(w=25.8%、w=38.3%与w=49.2%),它们代表了蜡油掺渣过程中沥青质最典型的3种行为。另外,由表1可知,当w为5.8%、9.0%、16.4%和25.8%时,所得掺渣蜡油的性质能完全满足催化裂化装置对残炭(w(CCR)<8%)、密度(ρ<0.92 g/cm3)和金属含量(w(Ni+V)<50 μg/g)等的进料要求[13]。因此,5.8%HTVR、9.0%HTVR、16.4%HTVR 和25.8%HTVR这4种掺渣蜡油可以用作研究蜡油掺渣过程中沥青质稳定性对催化裂化性能影响的理想原料。

2.2.1 不同掺渣率下掺渣蜡油的催化裂化性能

4种掺渣蜡油在相同条件下的催化裂化结果如图4所示。其中转化率(x)为裂化气、汽油和焦炭收率之和。由图4可知,无论剂/油质量比是采用5,还是采用7,4种不同稳定状态掺渣蜡油催化裂化的产物分布并没有随原料油的变重而变差,而是掺渣率居中的16.4%HTVR有最佳的产物分布。以下选取剂/油质量比为7的实验结果对这一现象进行分析。

与沥青质严重絮凝的9.0%HTVR或5.8%HTVR相比,沥青质基本稳定的16.4%HTVR催化裂化产物中,焦炭和油浆收率较低,而干气、LPG、汽油、LCO、轻质油收率和转化率较高。这主要与原料油的稳定性有关。虽然9.0%HTVR或5.8%HTVR混合油中含有更多更易加工的轻组分及更少的胶质沥青质,但9.0%HTVR或5.8%HTVR体系中存在大量10 μm左右的沥青质絮凝体,使得原料油与500℃处于流化态的催化剂接触时,这部分发生相分离的沥青质絮凝物会直接沉积在催化剂的表面,导致催化剂积炭而快速失活,进一步导致转化率降低、产物分布变差。另外,沥青质在絮凝聚集的过程中,会将部分轻组分包裹在其中,形成稳定的笼状结构[14],使得这部分轻组分在进料过程中难以转化为气相,也会导致轻质油收率及转化率偏低。而对于处于基本稳定状态的16.4%HTVR,由于其沥青质基本被分散,无明显的沥青质絮凝物,所以进料后油相会携带绝大部分沥青质至催化剂表面及孔道中进行催化裂化反应;另外,当油相与沥青质同时进入催化剂孔道或表面时,油相也能抑制沥青质的氢转移反应,进而抑制沥青质的缩合生焦。

图4 不同掺渣比混合油的催化裂化结果Fig.4 The catalytic cracking results of blends with different asphaltene stability degrees Reaction conditions: T=500℃; m(Catalyst)=9 g(a) Yield of coke and gasoline: (1) Yield of coke at m(Catalyst)/m(Oil)=7; (2) Yield of coke at m(Catalyst)/m(Oil)=5;(3) Yield of gasoline at m(Catalyst)/m(Oil)=7; (4) Yield of gasoline at m(Catalyst)/m(Oil)=5.(b) Yield of bottom and LCO: (1) Yield of bottom at m(Catalyst)/m(Oil)=7; (2) Yield of bottom at m(Catalyst)/m(Oil)=5;(3) Yield of LCO at m(Catalyst)/m(Oil)=7; (4) Yield of LCO at m(Catalyst)/m(Oil)=5(c) Yield of LPG and dry gas: (1) Yield of LPG at m(Catalyst)/m(Oil)=7; (2) Yield of LPG at m(Catalyst)/m(Oil)=5;(3) Yield of dry gas at m(Catalyst)/m(Oil)=7; (4) Yield of dry gas at m(Catalyst)/m(Oil)=5(d) Conversion and yield of light oil: (1) Yield of conversion at m(Catalyst)/m(Oil)=7; (2) Yield of conversion at m(Catalyst)/m(Oil)=5;(3) Yield of light oil at m(Catalyst)/m(Oil)=7; (4) Yield of light oil at m(Catalyst)/m(Oil)=5

由此表明,对于同一系列的掺渣蜡油,更低的沥青质含量并不意味着更好的产物分布;原料油中沥青质的稳定性比沥青质含量对产物分布影响更大。另外,25.8%HTVR比5.8%HTVR(二者沥青质含量、残炭值相差近5倍)的催化裂化焦炭产物具有略高的转化率,且焦炭、重油略高,汽油收率略低。也表明了原料油中沥青质的稳定性比沥青质含量对产物分布影响更大。当沥青质不稳定时,会使焦炭产率大幅增大,汽、柴油产率减少。因此,为提高炼油厂效益,在对掺渣蜡油进行催化裂化时,应避免不稳定的进料。

与同样是沥青质稳定的25.8%HTVR体系相比,16.4%HTVR具有更好的产物分布。这主要是因为25.8HTVR%掺渣蜡油更重,且其沥青质含量和残炭值比16.4%HTVR掺渣蜡油中的沥青质含量及残炭值高出50%左右。梁文杰等[15]的研究已表明,当反应条件相同时,残炭值越高的原料油催化裂化反应得到的生焦量越多。由此可见,当掺渣蜡油中的沥青质基本或非常稳定时,其催化裂化规律与一般重油的催化裂化规律一致。

因此,基本稳定的16.4%HTVR具有最佳的产物分布,是原料油稳定性与原料组成及性质(胶质沥青质性质、残炭值)共同作用的结果。当以掺渣蜡油为催化裂化原料时,采用使体系中沥青质处于刚好稳定的掺渣率可以获得最低的生焦率和最高的汽油及液体收率,从而获得最大的经济效益。

2.2.2 掺渣蜡油稳定性对焦炭收率的影响

为进一步研究掺渣蜡油稳定性对焦炭收率的影响,加深原料油稳定性对催化裂化产物影响的认识。对催化裂化焦炭的来源进行了分析。在催化裂化工艺中,根据焦的生成方式不同,可将待生催化剂上的焦炭(总焦)分成催化焦、附加焦、可汽提焦和污染焦。其中,催化焦(Ccat)是指由于催化反应生成的焦炭,与剂/油质量比成正比;附加焦(Cadd)又称为原料焦,是由于原料中的生焦前驱物经脱氢缩合生成的焦,主要与原料的残炭有关;可汽提焦(Cst)也称剂/油质量比焦,是因汽提不完全而残留在催化剂上的焦,其生成量主要与催化剂的比表面积、微孔的孔径分布等因素有关;污染焦(Cct)是由于重金属(如Ni、V等)在催化剂表面沉积,促进油气的脱氢缩合反应而生成的焦炭,其生成量主要与催化剂上沉积的重金属量有关[13,16-18]。

实验所用的催化剂均为新鲜平衡剂,且各混合油的金属含量极低,因而可忽略本实验中催化剂上的污染焦。依据催化裂化经验公式(式(3)~式(5))[1],可得到各类焦炭的收率及分布,如表4所示。式中,w(Cadd)为附加焦的收率,%;m(Oil)为原料油的进料量,g;w(CCR),为原料油的残炭值,%;w(Cst)为可汽提焦的收率,%;m(Catalyst)为催化剂(循环)量,为9 g;w(Ccat)为催化焦的收率,%;m(Coke)为总的焦炭质量,g。

w(Cadd)=m(Oil)×w(CCR)×0.6/m(Coke)×100%

(3)

w(Cst)=m(Catalyst)×0.02%/m(Coke)×100%

(4)

w(Ccat)=(m(Coke)-m(Cadd)-m(Cst))/m(Coke)×100%

(5)

表4 不同掺渣比混合油催化裂化产物中各类焦的收率Table 4 The yield of different types of coke from catalytic cracking products of different blends

由表4可知,同一剂/油质量比下,随着掺渣蜡油变重,附加焦收率逐渐增大,对于沥青质完全稳定的掺渣蜡油(25.8%HTVR),催化裂化产物中的焦炭主要来自于附加焦,其含量占焦炭总收率的60%以上。另一方面,同一剂/油质量比下,随着掺渣蜡油稳定性的增加,催化焦收率明显下降,且对于沥青质严重絮凝的掺渣蜡油(5.8%HTVR和9.0%HTVR)催化裂化产物中催化焦的含量占焦炭收率的70%以上。因此,掺渣蜡油不稳定,焦炭收率的增加是由于焦炭中催化焦的收率大幅增加导致的。另外,由于催化焦和附加焦对焦炭收率的逆向贡献,导致催化裂化产物中焦炭收率没有像混合油对换热器结垢程度即延迟焦化焦炭收率那样随沥青质稳定性的变化而单调变化[3,19-20]。

3 结 论

(1)随着掺渣率的提高,掺渣蜡油的稳定性逐渐提高,且掺渣蜡油的稳定性由非沥青质部分的溶解能力决定而与沥青质的含量无关。

(2)催化裂化产物的分布不仅与进料油中胶质沥青质等重组分的含量有关,也与进料油中沥青质的稳定性有关,且原料油的稳定性对催化裂化产物的分布影响更大。当掺渣蜡油中沥青质不稳定时,会使焦炭中催化焦的收率大幅增加,导致总的焦炭收率增加。

(3)对于有可能发生沥青质絮凝沉积的掺渣蜡油的催化裂化,应避免不稳定的进料;同时,采用使沥青质处于刚好稳定的掺渣率可以使混合体系的生焦率最低,而汽油及液体收率最高,获得最大的经济效益。

[1] 徐春明, 杨朝合, 林世雄. 石油炼制工程[M].第四版. 北京: 石油化工出版社, 2009: 294-306.

[2] WIEHE I A. Process chemistry of petroleum macromolecules[M].CRC Press, 2008: 224-232.

[3] DERAKHSHESH M, EATON P, NEWMAN B, et al. Effect of asphaltene stability on fouling at delayed coking process furnace conditions[J].Energy & Fuels, 2013, 27(4): 1856-1864.

[4] ASOMANING S, WATKINSON A P. Petroleum stability and heteroatom species effects in fouling of heat exchangers by asphaltenes[J].Heat Transfer Engineering, 2000, 21(3): 10-16.

[5] IRWIN A, WIEHE A, Kennedy R J. The oil compatibility model and crude oil incompatibility[J].Energy & Fuels, 1999, 14(1): 56-59.

[6] WIEHE I A, Kennedy R J. Application of the oil compatibility model to refinery streams[J].Energy & Fuels, 1999, 14(1): 60-63.

[7] WIEHE I A. Asphaltene solubility and fluid compatibility[J].Energy & Fuels, 2012, 26(7): 4004-4016.

[8] 王小伟, 田松柏, 王京. 混合原油的相容性[J].石油学报(石油加工), 2010, 26(5): 706-711. (WANG Xiaowei, TIAN Songbai, WANG Jing. Compatibility of blending crude oils[J].Acta Petrolei Sinica(Petroleum Processing Section), 2010, 26(5): 706-711.)

[9] ASTM D4740. Standard test method for cleanliness and compatibility of residual fuels by spot test[S].2004.

[10] ASTM D7112. Standard test method for determining stability and compatibility of heavy fuel oils and crude oils by heavy fuel oil stability analyzer (optical detection)[S].2012.

[11] HEITHAUS J J. Measurement and significance of asphaltene peptization[J].Journal of the Institute of Petroleum, 1962, 48(458): 45-53.

[12] MULLINS O C, SHEU E Y, HAMMAMI A, et al. Asphaltenes, Heavy Oils, and Petroleomics[M].Springer Science & Business Media, 2007: 402.

[13] 陈俊武. 催化裂化工艺与工程[M].北京: 中国石化出版社, 2005: 400-402.

[14] GRAY M R, TYKWINSKI R R, STRYKER J M, et al. Supra molecular assembly model for aggregation of petroleum asphaltenes[J].Energy & Fuels, 2011, 25(7): 3125-3134.

[15] 梁文杰. 重质油化学[M].东营: 石油大学出版社, 2000: 266-267.

[16] VOORHIES J A. Carbon formation in catalytic cracking[J].Industrial & Engineering Chemistry, 1945, 37(4): 318-322.

[17] 曹伟, 高永灿, 张久顺. 催化裂解待生催化剂上焦炭的构成研究[J].石油炼制与化工, 2012, 43(3): 19-23. (CAO Wei, GAO Yongcan, ZHANG Jiushun. A study of coke constitution on DCC spent catalyst[J].Petroleum Processing and Petrochemicals, 2012, 43(3): 19-23.)

[18] 邢颖春, 宋健斐, 魏耀东, 等. 催化裂化装置沉降器内结焦形成过程的因素分析[J].石油学报(石油加工), 2008, 24(6): 702-708. (XING Yingchun, SONG Jianfei, WEI Yaodong, et al. Investigation of the factors influencing coke formation process in FCC disengager[J].Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(6): 702-708.)

[19] HONG E, WATKINSON A P. Precipitation and fouling in heavy oil-diluent blends[J].Heat Transfer Engineering, 2009, 30(10-11): 786-793.

[20] DERAKHSHESH M, EATON P, NEWMAN B, et al. Effect of asphaltene stability on fouling at delayed coking process furnace conditions[J].Energy & Fuels, 2013, 27(4): 1856-1864.

Stability of Blends of Vacuum Gas Oil and Vacuum Residue andIts Effects on Catalytic Cracking Products Distribution

LI Cheng, WANG Xiaowei, TIAN Songbai, REN Fei, ZHANG Qundan

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Hout vacuum residue (HTVR) has been blended with Daqing vacuum gas oil (DQVGO) in different ratios. The stability of the resulting blends were studied. In addition, the effect of the blend stability on catalytic cracking products distribution was studied on a micro cracking unit. The results showed that with the increase of the HTVR mass fraction, the blends gradually transited from a unstable state to a stable state, and the stability degree of the blends also increased with the mass fraction of HTVR. Compared with systems containing unstable or stable asphaltene, system with basically stable asphaltene has the highest yield of LPG, gasoline and light oil, and the lowest yield of coke and bottom after catalytic cracking. Catalytic cracking products distribution is not only related to the asphaltene and resin content, but also related to the stability state of the feed, and it strongly depended on the feed stability. As a result, the stability of the blend of VGO and VR is very important to the quality of the target product during catalytic cracking.

blends; asphaltene; stability; catalytic cracking; blending system

2016-08-18

国家重点基础研究发展计划(973计划)项目(2012CB224801)基金资助

李诚,女,博士研究生,从事油品稳定性方面的研究;Tel:010-82368406;E-mail:lic.ripp@sinopec.com

田松柏,男,教授级高级工程师,博士,从事石油化学、分析化学方面的研究;Tel:010-82368081;E-mail:tiansb.ripp@sinopec.com

1001-8719(2017)04-0730-08

TE624

A

10.3969/j.issn.1001-8719.2017.04.018