泡沫铝填充钢/铝复合管轴向抗冲击吸能特性

2017-08-31王巍安子军彭春彦黄华贵

王巍,安子军,彭春彦,黄华贵

(燕山大学 机械工程学院,河北 秦皇岛 066004)

泡沫铝填充钢/铝复合管轴向抗冲击吸能特性

王巍,安子军,彭春彦,黄华贵

(燕山大学 机械工程学院,河北 秦皇岛 066004)

为揭示泡沫铝填充复合材料的力学行为,本文以泡沫铝填充钢/铝复合管(Al-Foam filled clad tube,简称Al-FFCT)为研究对象,采用多孔泡沫材料Crushable-foam本构模型,在ABAQUS平台上模拟分析了泡沫铝孔隙率、高径比、径厚比、界面结合状态和复合管层厚比等材料和结构参数对AI-FFTC吸能特性的影响。结果表明:泡沫铝孔隙率低于90%时,Al-FFCT的冲击屈曲模态均为轴对称变形,与结构参数无关;泡沫铝与复合管以及复合管组元间界面结合状态和层厚比对结构变形协调性和整体的抗冲击能力具有显著影响,可通过上述多个结构参数的组合匹配,实现综合吸能特性的柔性定制,比传统的泡沫铝填充管具有更大的设计空间,为汽车保险杠、吸能盒等缓冲结构设计提供了新的轻量化材料。

泡沫铝填充钢/铝复合管; 结构参数; 轴向冲击; Crushable-foam本构模型; 吸能特性; 孔隙率; 泡沫铝; 复合管

碰撞过程实质上是将动能转化为应变能及其他形式能量的能量转化过程。金属薄壁管及其填充结构作为一种高效的吸能构件,被广泛用于碰撞动能耗散系统中[1-3]。泡沫铝填充薄壁管因具有更高的轴向和径向的吸能能力,其轴向冲击能量吸收值甚至超过单独泡沫铝和空心管的总和,成为汽车、建筑和航空航天等领域的重要缓冲结构材料[4-5]。

近年来,国内外学者围绕泡沫铝填充管力学性能,开展了大量实验和数值模拟研究工作。在结构型式上,提出了泡沫铝填充圆管[6]、泡沫铝填充方管[7]、泡沫铝填充双层管[8]、薄壁折纹圆管[9]等结构。外层薄壁管结构材料主要有不锈钢[10]、铝合金[11]和玻璃纤维塑料管(GFRP tubes)[12]等,其中以不锈钢和铝合金为主。现有研究结果表明,泡沫铝填充铝管在泡沫铝效用性、缓冲性、结构质量上具有优势;而泡沫铝填充钢管在轴向冲击载荷下具有最大压缩位移小和吸收能量大等优点。如何综合发挥铝管的缓冲性能和钢管压缩位移小的性能优势,实现更加优异的吸能特性,成为现阶段的研究热点。

本文提出一种以泡沫铝为填充材料、钢/铝复合管为外侧覆层的泡沫铝填充钢/铝复合管,旨在通过改变钢/铝复合管层厚比,实现AI-FFTC综合吸能特性的柔性定制。利用显式动力学有限元方法,数值模拟分析了泡沫铝孔隙率、高径比、径厚比、结合状态和复合层厚比等材料和结构参数对AI-FFTC吸能特性的影响规律。

1 Al-FFCT冲击变形的有限元建模

1.1 几何模型

理论研究表明,泡沫铝孔隙率、整体结构高径比、径厚比、界面结合状态、复合层厚比、截面几何形状均可改变泡沫铝填充管的屈曲变形模态与吸能效果。针对本文提出的泡沫铝填充钢/铝复合管(Al-FFCT)结构,建立有限元模型如图1所示。

图1 泡沫铝填充管加载有限元模型Fig.1 Finite element model for compaction of Al-FCI

由图可知,模型由上压块、下压块、内填充泡沫铝和外壁双层金属复合管组成。其中,下压块固定,上压块以给定的初始速度V撞击泡沫铝填充复合管。本文以外钢/内铝形式复合圆管为研究对象,给定上压块质量25 kg和冲击速度30 m/s。其中,复合管基准参数为:外径为φ50 mm、壁厚e为1.8 mm、试样高度h为46 mm。泡沫铝孔隙率、复合管壁厚、整体高度、结合状态等参数依据分析需要而改变,具体参数如表1所示。其中,综合考虑冲击实验时压块与复合管接触面的润滑处理和实际工况,接触摩擦系数设置为0.1[5]。

表1 有限元模型基本参数

表1中,层厚比i为钢层与铝层的厚度比值,i=0表示铝管、i=∞表示钢管;R为复合填充管半径;h为复合填充管高度;e为复合管壁厚。

1.2 材料模型

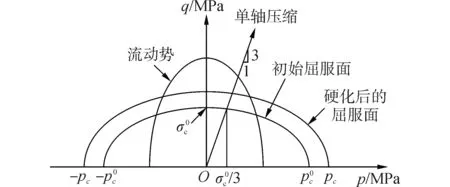

泡沫铝材料计算模型采用ABAQUS软件内置材料模型Crushable foam,其性能参数见表2。采用Isotropic各向同性强化准则,其屈服面为在p-q平面内中心在原点的椭圆(见图2)。

表2 有限元材料性能参数

图2 各向同性强化可挤压泡沫材料模型Fig.2 Crushable foam model with isotropic hardening

泡沫铝Crushable foam模型引入硬化准则,其不同孔隙率泡沫铝的屈服强度和塑性应变的对应关系如图3所示。外壁管的材料分别选择6063铝合金、304不锈钢,材料参数详见表2及参考文献[13-14]。研究表明,泡沫铝应变速率效应在高孔隙率时主要受基体影响,对于高孔隙率泡沫铝(孔隙率大于70%),实际应用中可不必考虑其应变率敏感性问题[15]。

图3 泡沫铝应力应变曲线Fig.3 Stress-strain curve of foam aluminum

2 Al-FFCT变形模态及吸能特性有限元分析

2.1 泡沫铝孔隙率对变形模态和吸能特性的影响

采用单变量原则,选定泡沫铝孔隙率ρv依次为60 %、70 %、80 %、90 %,其余参数如下:层厚比i=1、高径比R/h=2、径厚比R/e=13,复合形式为普通接触形式。图4分别给出了不同孔隙率下的变

形模态图和冲击载荷与吸能特性的对比结果。

由图4可知,当孔隙率从60%逐渐增大到80%时(图4(a)~(c)),Al-FFCT整体变形模态一致,均为轴对称屈曲模态,且褶皱形式一致;但当孔隙率增大到90%时,Al-FFCT屈曲模态由轴对称形式转变为过渡金刚石屈曲模态(图4(d))。可见,当孔隙率较低时,泡沫铝对外层复合管支撑效果明显,Al-FFCT受冲击后为轴对称屈曲。但随着泡沫铝孔隙率的增大,其整体刚度降低,对外层复合管的限制降低,整体转变为过渡模态。综合冲击力曲线(图4(e))和冲击吸能曲线(图4(f))可知,泡沫铝孔隙率越小,其刚度越大,对Al-FFCT的限制和吸能效果也越明显;但当孔隙率为90%时,Al-FFCT的整体抗冲击力在压缩后期低于稳定平台,且最大压缩位移降低,不利于整体吸能效果的提升。

综上可知,在合适的范围内选择孔隙率较低的泡沫铝,既能增加整体吸能效果,又能改变和保证复合圆管的屈曲模态和吸能效果,具有重要的实际意义。以下研究将以70 %泡沫铝为对象开展。

图4 泡沫铝孔隙率与Al-FFCT变形模态和抗冲击特性的关系Fig.4 The relation between aluminum form porosity and the deformation mode and impact-resistance property of Al-FFCT

2.2 高径比对变形模态和抗冲击特性的影响

取高径比h/R分别为1、1.5、2、2.5,其余参数为层厚比i=1、径厚比R/e=13、泡沫铝孔隙率ρv为70 %,复合形式采用普通接触形式。图5给出了不同高径比下Al-FFCT在相同压缩率下的变形模态结果和抗冲击吸能效果。由图5(a)~(d)可知,各高径比下全部呈现为轴对称屈曲形式,且随着高径比的等差数列增加0.5,对应褶皱数目亦为等差数列增加1,即高径比与褶皱数目呈现正比例相关,增加比例为0.5∶1。同时对比分析不同高径比下的冲击力(图5(e))、吸能曲线(图5(f))可知:随着高径比的增大,Al-FFCT的密实化压缩的轴向位移和吸能值也按比例增大。

综上,低孔隙率泡沫铝的填充抵消了可能出现的变形不均匀特性,使Al-FFCT整体呈现出轴对称变形模式。此外,高径比增大,意味着同等直径下Al-FFCT的高度增大,继而使整体的吸能特性呈比例增大;但高径比并未影响模拟条件下的Al-FFCT的屈曲模态。

图5 Al-FFCT高径比与其屈曲模态和抗冲击特性的分析结果Fig.5 The relation between height-diameter ratio and the deformation mode and impact-resistance property of Al-FFCT

2.3 径厚比对屈曲模态和吸能特性的影响

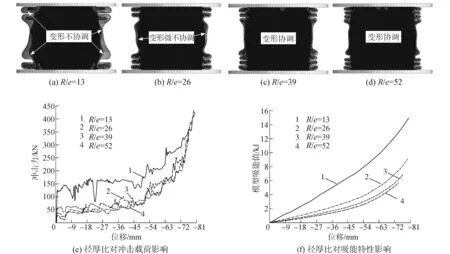

选取泡沫铝孔隙率ρv为70 %、高径比h/R=2、层厚比i=1、复合形式为普通接触形式的Al-FFCT模型作为研究对象,分别选取径厚比R/e=13,26,39,52进行对比分析。图6给出了Al-FFCT在同等载荷工况下的变形模态和抗冲击吸能效果。

由图6(a)~(d)可知,AI-FFTC的变形模式均为手风琴模式,并未出现未填充管压缩时的金刚石屈曲失稳模态。其机理与高径比未出现非对称褶皱形式原因一致,低孔隙率的泡沫铝在很大程度上提高了复合管的整体稳定性。同时,随着径厚比的增大,复合管的变形褶皱逐步增多,变形协调性变好。结合冲击力(见图6(e))、吸能特性曲线(见图6(f))可知:随着径厚比的增加,复合管的壁厚逐步降低,其冲击过程的载荷变化趋于平稳,且同一压缩位移下的载荷也逐步降低。

图6 Al-FFCT径厚比与其屈曲模态和吸能特性的分析结果Fig.6 The relation between radius-thickness ratio and the deformation mode and impact-resistance property of Al-FFCT

综上可知,径厚比增大,即复合管的壁厚降低,导致整体的吸能特性降低;但径厚比的降低因受填充泡沫铝的限制,并未出现非对称屈曲模态,且随着径厚比的增大,复合管的变形褶皱逐步增多,变形协调性变好。

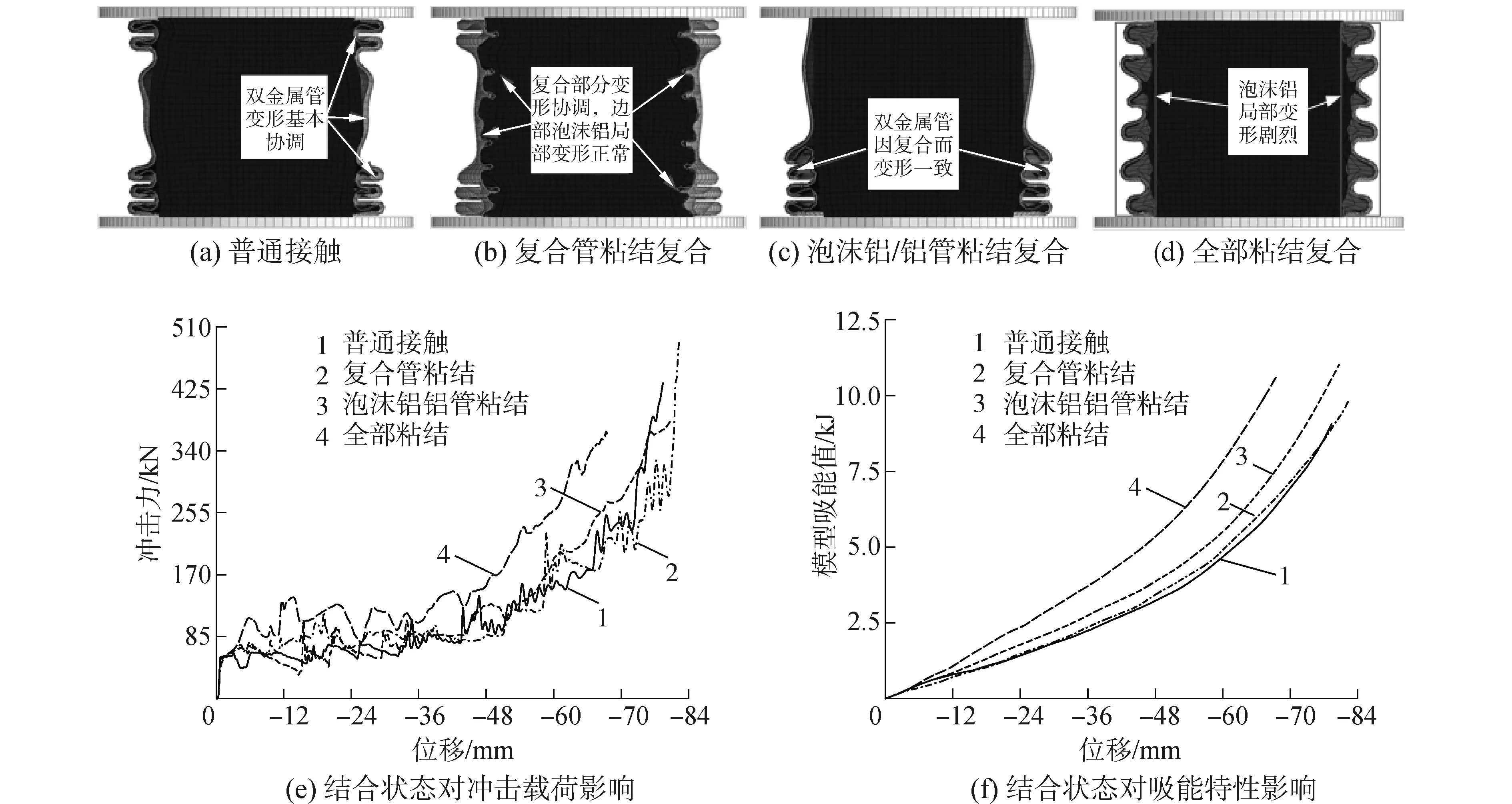

2.4 界面结合状态对屈曲模态和吸能特性的影响

以泡沫铝孔隙率70%、层厚比1∶1、高径比2、径厚比13的Al-FFCT为例,将各组元的结合状态作为研究变量,分别选定普通接触、泡沫铝/铝管粘结复合、复合管粘结复合和全部粘结复合4种工况进行模拟分析,结果如图7所示。

与普通接触变形结果(图7(a))相比,泡沫铝与铝管间粘接后,内层组元的变形模态以铝管为主,变形褶皱小,铝管与外层钢管严重分离(图7(b)),变形模态出现很大差异,但整体抗冲击力(图7(e))和冲击吸能(图7(f))有所提高。各组元间全部粘接后,Al-FFCT整体变形模态以钢管为主,变形褶皱大,泡沫铝表层金属出现了局部的剧烈变形甚至撕裂(图7(d)),复合状态的破坏吸能相对泡沫铝铝管粘结进一步提高了Al-FFCT的冲击力和冲击吸能效果。而双金属管层间粘接对整体吸能效果(图7(c)、(e)和(f))极小。因此,采用复合粘结可以提高复合金属间的变形协调性、改善各组元金属之间的变形关系和提高整体的抗冲击能力,但应考虑复合金属之前的刚度和模态差异。

图7 Al-FFCT结合状态与其屈曲模态和吸能特性的分析结果Fig.7 The relation between binding states and the deformation mode and impact-resistance property of Al-FFCT

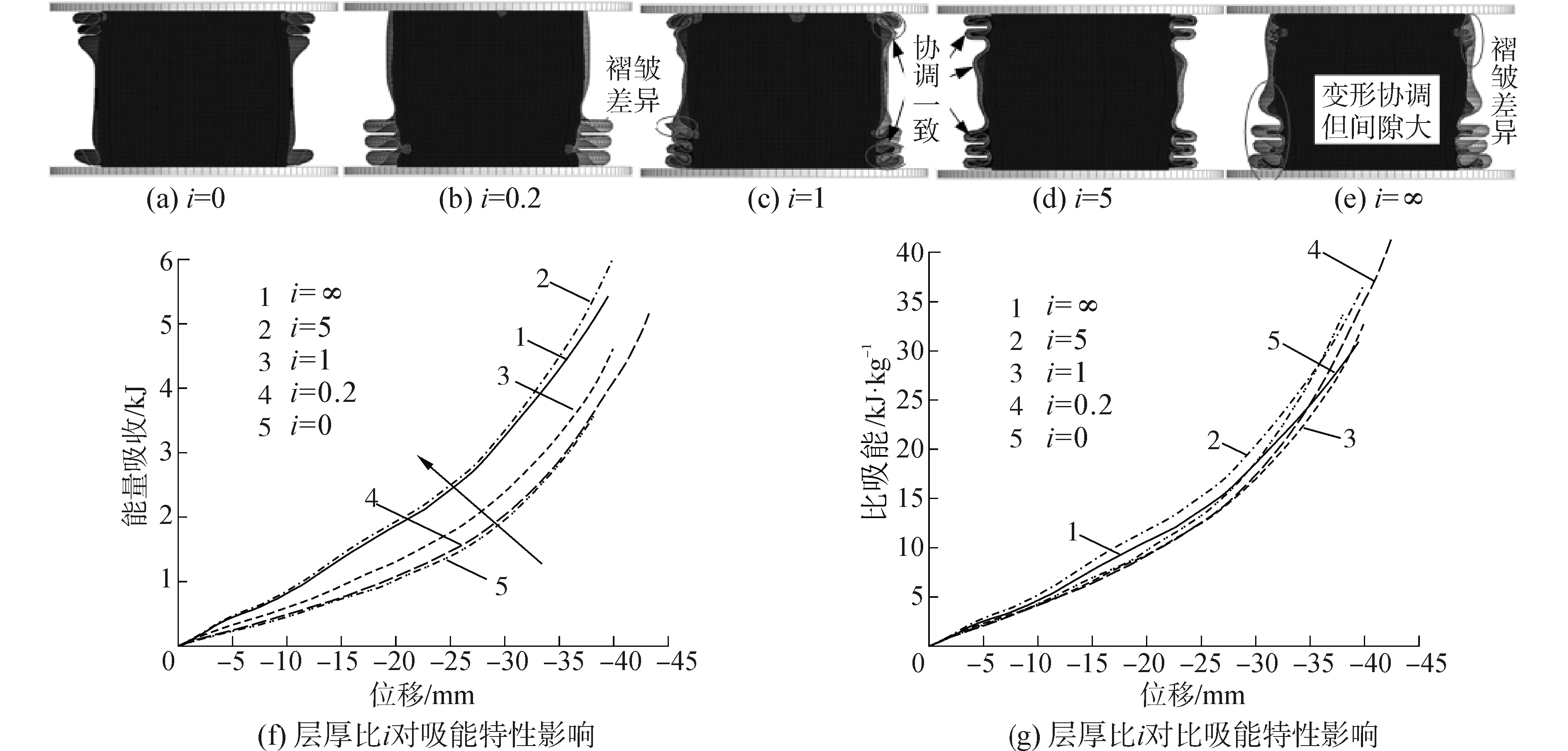

2.5 层厚比影响能力的有限元分析

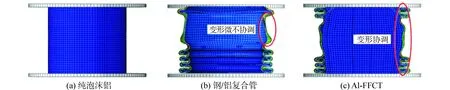

由于钢和铝密度差异显著,钢/铝复合管层厚比变化将直接影响结构重量和比吸能效果。因此,图8给出了不同层厚比Al-FFCT的变形模态及吸能特性和比吸能特性曲线。从中可以看出,冲击变形均为轴对称变形模态。层厚比0.2 此外,综合泡沫铝填充铝管(i=0)和泡沫铝钢管(i=∞)的变形模态和吸能特性,其模拟结果和规律与参考文献[10]和[16]的结论一致,验证了有限元模型的正确性。 为验证泡沫铝填充钢/铝复合管结构有效性,本文分别对纯泡沫铝、复合管、泡沫铝填充复合管3种结构进行模拟分析。其中,泡沫铝孔隙率70%、高径比为2(高度100 mm),Al-FFCT层厚比为1、径厚比为26、普通接触状态。图9所示为压下率为60%时的变形模态,纯泡沫铝试样均匀变形(图9(a)),复合管呈现微不协调变形现象(图9(b)),填充泡沫铝后的复合管变形协调(图9(c)),证明了泡沫铝对覆层管起到限制作用,使整体变形协调。 图8 Al-FFCT层厚比与其屈曲模态和吸能特性的分析结果Fig.8 The relation between layer thickness ratio and the deformation mode and impact-resistance property of Al-FFCT 图9 不同结构冲击变形模态Fig.9 The deformation mode of different composite structure 此外,从三者的比吸能曲线(图10)可以看出,当压下率小于50%时,Al-FFCT的比吸能大于泡沫铝但小于复合管;而压下率超过50%后,泡沫铝进入大变形抗力阶段(图3),吸能效果提高;复合管由于进入屈曲失稳阶段,吸能效果下降;而在泡沫铝耦合支撑作用下,Al-FFCT的比吸能超过普通复合管(但小于泡沫铝),证明填充泡沫铝可以提高复合管的吸能特性,验证了本文提出复合结构的有效性。 图10 不同结构的比吸能特性曲线Fig.10 The specific energy absorption of different structure 1)Al-FFCT的冲击屈曲模态主要受泡沫铝孔隙率的影响,高径比、径厚比、层厚比等结构参数影响不大; 2)适当地采用复合粘结可以提高复合金属间的变形协调性、改善各组元金属之间的变形关系和提高整体的抗冲击能力,但应考虑复合金属之前的刚度和模态差异; 3)层厚比的改变可以实现Al-FFCT吸能特性的改变,对吸能效果的局部强化、整体的轻量化和柔性定制具有重要意义。 [1]张勇, 林福泳. 铝泡沫填充薄壁结构耐撞可靠性优化设计[J]. 机械工程学报, 2011, 47(22): 93-99. ZHANG Yong, LIN Fuyong. Crashworthiness reliability design optimization of aluminum foam filled thin-wall structures [J]. Journal of mechanical engineering, 2011, 47(22): 93-99. [2]蒋致禹, 顾敏童, 赵永生. 一种薄壁吸能结构的设计优化[J]. 振动与冲击, 2010, 29(2): 111-116. JIANG Zhiyu, GU Mintong, ZHAO Yongsheng. Design and optimization of an energy-absorbing thin-walled structure[J]. Journal of vibration and shock, 2010, 29(2): 111-116. [3]马建青, 徐新生, LIM C W, 等. 轴向脉冲载荷冲击下弹性圆柱壳动态屈曲中的竹节现象[J]. 哈尔滨工业大学学报, 2011(S1): 70-74. MA Jianqing, XU Xinsheng, LIM C W, et al. A dynamic buckling of the bamboo node type for elastic cylindrical shells under the axial pulse impact [J]. Journal of Harbin Institute of Technology, 2011(S1): 70-74. [4]杨智春, 袁潘. 填充泡沫铝的多层铝管动态压溃吸能特性研究[J]. 振动工程学报, 2012, 25(1): 12-16. YANG Zhichun, YUAN Pan. Numerical study on the energy absorption of foam-filled multi-layers Aluminum tubes under dynamic axial crushing [J]. Journal of vibration engineering, 2012, 25(1): 12-16. [5]曾繁波. 泡沫铝填充管的吸能特性研究及其在轿车前纵梁结构中的应用[D]. 广州: 华南理工大学, 2014: 11-16,57. ZENG Fanbo. Study on energy absorption capability of aluminum foam-filled tubes and its application in automotive front rails [D]. Guangzhou: South China University of Technology, 2014: 11-16,57. [6]谢中友, 李剑荣, 虞吉林. 泡沫铝填充薄壁圆管的三点弯曲实验的数值模拟[J]. 固体力学学报, 2007, 28(3): 261-262. XIE Zhongyou, LI Jianrong, YU Jilin. Numerical simulation of three-point bending experimrnets of thin-walled cylindrical tubes filled with aluminium foam[J]. Acta mechanica solida sinica, 2007, 28(3): 261-262. [7]许坤, 寇东鹏, 王二恒, 等. 泡沫铝填充薄壁方形铝管的静态弯曲崩毁行为[J]. 固体力学学报, 2005, 26(3): 261-265. XU Kun, KOU Dongpeng, WANG Erheng, et al. Bending collapse behaviour of square aluminium extrusions with aluminium foam filler[J]. Acta mechanica solida sinica, 2005, 26(3): 261-265. [8]席国胜, 何德坪, 李鲲鹏. 高比强泡沫铝合金中空层合圆管的性能[J]. 材料研究学报, 2003, 17(2): 162-168. Xl Guosheng, HE Deping, Ll Kunpeng. Performance of hollow cylindrical sandwich with high speicific strength foamed Al alloy core [J]. Chinese journal of materials research, 2003, 17(2): 162-168. [9]郝文乾, 卢进帅, 黄睿, 等. 轴向冲击载荷下薄壁折纹管的屈曲模态与吸能[J]. 爆炸与冲击, 2015, 35(3): 380-385. HAO Wenqian, LU Jinshuai, HUANG Rui, et al. Buckling and energy absorption properties of thin-walled corrugated tubes under axial impacting[J]. Explosion and shock waves, 2015, 35(3): 380-385. [10]程涛, 向宇, 李健, 等. 高速冲击泡沫铝填充管的瞬态分析[J]. 振动与冲击, 2010, 29(8): 81-86. CHENG Tao, XIANG Yu, LI Jian, et al. Transient analysis of foamed-aluminum-filled pipes under high velocity impact loading[J]. Journal of vibration and shock, 2010, 29(8): 81-86. [11]徐雅晨, 凤仪, 汤靖婧, 等. 泡沫铝填充薄壁铝合金圆管轴向压缩性能的数值模拟[J]. 稀有金属材料与工程, 2011, 40(5): 875-877. XU Yachen, FENG Yi, TANG Jingjing, et al. Numerical simulation of vertical compressing experiments of thin-walled cylindrical aluminum alloy tubes filled with aluminum foam [J]. Rare metal materials and engineering, 2011, 40(5): 875-877. [12]范学明, 王璐, 刘伟庆, 等. 泡沫填充GFRP复合材料圆筒的轴向压缩吸能特性[J]. 玻璃钢/复合材料, 2014(12): 36-40. FAN Xueming, WANG Lu, LIU Weiqing, et al. Energy-absorption properties of foam-filled GFRP circular tubes under compression loading[J]. FRP / Composites, 2014(12): 36-40. [13]杨瑞成, 夏渊, 胡天雷, 等. 几种不锈钢的拉伸应变硬化行为[J]. 兰州理工大学学报, 2011, 37(1): 5-8. YANG Ruicheng, XIA Yuan, HU Tianlei, et al. Tensile strain hardening behavior of several kinds of stainless steels [J]. Journal of Lanzhou University of Technology, 2011, 37(1): 5-8. [14]朱浩, 朱亮, 陈剑虹. 应力三轴度和应变率对6063铝合金力学性能的影响及材料表征[J]. 材料科学与工程学报, 2007, 25(3): 358-362. ZHU Hao, ZHU Liang, CHEN Jianhong. Influence of stress triaxiality and strain rate on the mechanics behavior of 6063 aluminum alloy and material characterization [J]. Journal of materials science & engineering, 2007, 25(3): 358-362. [15]张健, 赵桂平, 卢天健. 闭孔泡沫铝应变率效应的试验和有限元分析[J]. 西安交通大学学报, 2010, 44(5): 97-101. ZHANG Jian, ZHAO Guiping, LU Tianjian. Experimental and numerical study on strain rate effects of close-celled aluminum foams [J]. Journal of Xi′an Jiaotong University, 2010, 44(5): 97-101. [16]黄睿. 轴向载荷下泡沫铝填充薄壁金属管吸能特性的研究[D]. 太原: 太原理工大学, 2015: 29-36. HUANG Rui. Study on energy absorption properties of thin-walled metal tubes filled with aluminium foam under axial load[D]. Taiyuan: Taiyuan University of Technology, 2015: 29-36. 本文引用格式: 王巍,安子军,彭春彦,等. 泡沫铝填充钢/铝复合管轴向抗冲击吸能特性模拟研究[J]. 哈尔滨工程大学学报, 2017, 38(7): 1093-1099. WANG Wei, AN Zijun, PENG Chunyan, et al. Simulative research on the energy absorption characteristics of aluminum foam-filled Steel/Al clad tube under axial impact loading[J]. Journal of Harbin Engineering University, 2017, 38(7): 1093-1099. Simulative research on the energy absorption characteristics of aluminum foam-filled steel/Al clad tube under axial impact loading WANG Wei, AN Zijun, PENG Chunyan, HUANG Huagui (College of Mechanical Engineering, Yanshan University, Qinhuangdao 066004, China) In order to reveal the mechanical behavior of aluminum foam filled composit material, using the aluminum foam-filled steel/Al clad tube (Al-FFCT) as a research object, we applied Crushable-Foam constitutive model of porous foam material to simulate and analyze the effects of materials and structural parameters, including porosity, radius-thickness ratio, height-diameter ratio, interface bonding state, and layer-thickness ratio of clad tube on the energy absorption capability of the Al-FFCT on ABAQUS platform. Results indicated that the impact bending modes of AI-FFTC are all axial symmetrical deformation and are irrelevant to the structural parameters when the porosity of aluminum foam is less than 90%. Meanwhile, the deformation compatibility and the impact resistance of the composite metals are significantly affected by the layer-thickness ratio and the binder complex form. Hence, flexible customization of energy absorption can be realized by combining the structural parameters. A larger design space is also obtained as compared with the traditional aluminum foam-filled tube. Finally, a new lightweight material is provided for the design of such buffering structures as vehicle bumpers and crash boxes. aluminum foam filled steel/Al clad tube; structural parameter; axial impact; crushable foam constitutive model; energy absorption capability; porosity; aluminum foam; bimetal clad tube 2016-07-21. 日期:2017-05-26. 国家自然科学基金项目(51275440,51474189). 王巍(1978-),女,副教授,博士研究生; 安子军(1960-),男,教授,博士生导师. 安子军,E-mail:zjan@ysu.edu.cn 10.11990/jheu.201607052 TB331; TG113 A 1006-7043(2017)07-1093-07 网络出版地址:http://www.cnki.net/kcms/detail/23.1390.U.20170526.1838.002.html3 复合结构的有效性分析

4 结论