空冷换热器铝管-管板胀接的数值模拟和拉压失效实验研究

2015-11-17李国栋张憬马文江刘学乔

李国栋张 憬马文江刘 学乔 松

(1. 华电重工股份有限公司 北京 100070)

(2. 北京科技大学自然科学中心 北京 100083)

(3. 中国特种设备检测研究院 北京 100029)

空冷换热器铝管-管板胀接的数值模拟和拉压失效实验研究

李国栋1张 憬2马文江2刘 学1乔 松3

(1. 华电重工股份有限公司 北京 100070)

(2. 北京科技大学自然科学中心 北京 100083)

(3. 中国特种设备检测研究院 北京 100029)

针对一类空冷换热器铝管与铝管板胀接工艺过程,进行了有限元数值模拟分析,计算了胀接后胀接界面附近的变形和残余应力。设计并实施了胀接铝管-管板试件的拉脱和压脱实验,得到了相应的失效载荷。本文的数值分析和实验测试的结果可为空冷换热器管-管板接头的设计提供参考。

空冷换热器 管与管板胀接 胀接残余应力 拉、压脱失效载荷

空冷换热器是重要的电站冷却设备。在换热器中,铝管与铝管板之间的连接采用胀接工艺完成。胀接质量的好坏直接影响到换热器的性能及寿命。胀接接头的失效问题是工程设计部门所关注的重要问题。胀接时由于胀塞对铝管内表面的扩胀作用,使得铝管外表面与铝管板孔内表面相互挤压产生塑性变形,胀接后回弹产生残余变形和残余挤压应力,使管板孔与铝管接触界面固紧。界面挤压应力会直接影响到管子从管板脱离时的拉脱或压脱失效载荷的大小。一般来说,接触的界面挤压应力越大,管子从管板脱离时受到的摩擦阻力就越大。但是,如果界面挤压残余应力过大,超过材料的屈服极限时,也会影响胀接的可靠性。因此,计算胀接界面附近的残余应力对于工程设计是重要的。另外,需要通过实验获取胀接接头的拉压失效载荷,以作为工程设计时的主要参考数据。目前已有很多有关胀接接头拉脱失效载荷的实验研究工作。例如,对各种材料的管-管板胀接接头进行了拉脱失效实验[1-4],分析了胀接机理[5],考虑高温环境对胀接可靠性的影响[6],但未见有“压脱”失效实验研究的报道。本文结合一类空冷换热器中胀接接头的胀接工艺,对胀接过程进行了有限元数值模拟,给出了胀接界面附近的变形和残余应力。特别是考虑了胀接后的铝管与铝管板有“一头大、一头小”的特征,设计和实施了“压脱”失效实验,即铝管从小头一端向大头一端压出脱离管板孔口,发现压脱失效载荷要远低于拉脱失效载荷。这为工程设计提供了重要的参考依据。

1 胀接几何参数和胀管率

胀接前后铝管-铝管板纵剖面示意图如图1所示。

图1 胀接前后铝管-铝管板纵剖面

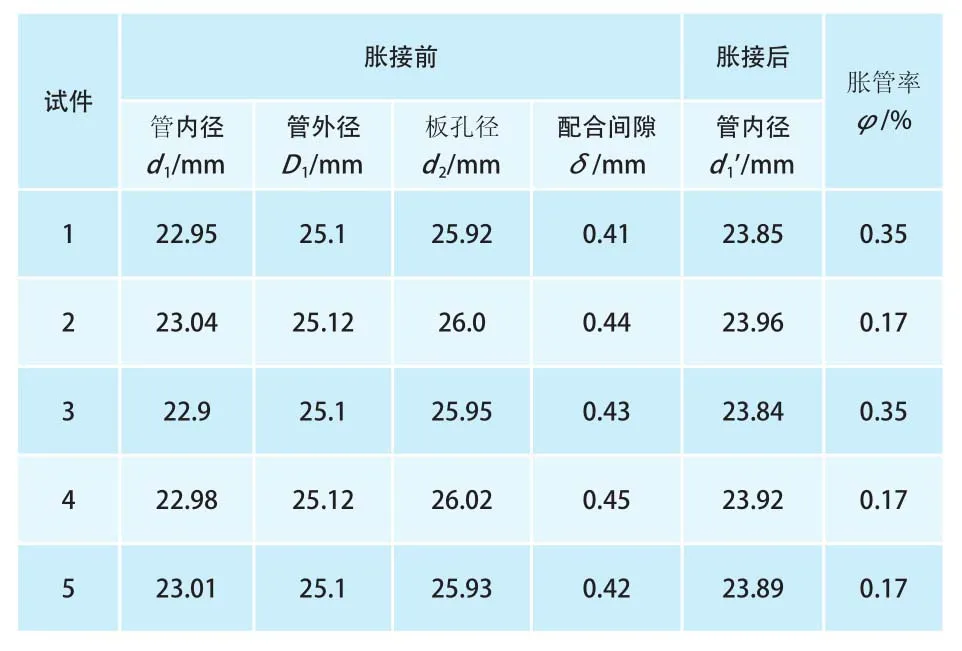

胀接前后铝管和铝管板几何参数的测量结果见表1。现场实测胀头直径为23.80mm,铝板厚度为22mm,胀接深度19mm。为了消除胀接的局部效应,取5个单管-管板试件进行了胀接前后各管几何参数的测量。胀管率的计算见式(1):

表1 涨接前后单管-管板试件有关几何参数的测量结果

测得的胀管率φ在0.17%~0.35%之间。

2 胀接变形和残余应力的有限元分析

为了计算出胀接后铝管和铝板的胀接变形和残余应力(胀接界面的挤压残余应力),采用Ansys有限元软件进行分析。按照空冷管束换热器中铝管和管板的实际几何参数,取铝管的内径a=25mm,外径b=27mm,长L=100mm,胀头端外露长度l=20mm(图2中铝管上端部分),正方形铝板边长c=80mm, 板厚H=30mm。 胀接时胀塞的直径为23.80mm。材料参数取值见表2。

表2 胀接铝管和铝板的材料参数

选用六面体solid 20Node186单元,铝管和铝板胀接的1/4对称网格如图2所示。铝板边缘及铝管上、下端均为固定约束,铝管和铝板的界面处采用conta169接触单元和targe171目标单元。

图2 铝管和铝板胀接的1/4对称网格

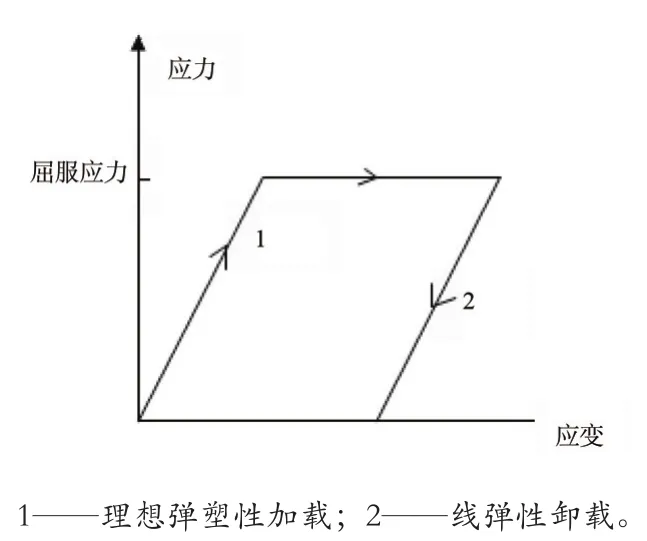

根据铝管和管板胀接工艺,变形过程是在常温下进行,可以分为两个阶段:第1阶段为胀塞在管内壁的扩胀过程,即铝管内壁施加一位移载荷而引起的变形过程;第2阶段为胀塞从管内拔出后铝管和铝板的回弹阶段,即在铝管外壁与管板孔壁之间由于线弹性卸载而产生残余变形的过程。对于第1阶段采用理想弹塑性结构进行有限元分析,第2阶段则采用线弹性有限元分析(见图3应力应变曲线)。

图3 加载与卸载示意图

在实际的胀接加工中的第(1)阶段,即胀塞在管内壁的扩胀,这相当于铝管内壁给定位移。由此而引起的变形和应力分布分别如图4和图5所示。

当胀塞在管内壁扩胀时,由图4可知,在胀塞的末端(图中铝管的上端)径向位移最大,铝管内壁的平均位移为0.85mm。由图5可知,在铝管外表面附近和管板孔壁附近的区域,Mises(等效)应力分别已达到200MPa和400MPa以上,超过了各自材料的屈服极限100MPa和240MPa。这表明在铝管和管板孔接触界面附近均进入塑性变形状态。当胀塞从管内壁拔出后,由图6可知,在铝管内壁的中间段上残余变形的位移为0.65mm。由图7可知,在铝管与铝板孔壁附近区域的Mises(等效)残余应力,特别是胀接界面上的挤压应力已经小于70MPa,表明回弹后的最大应力值已降低到了各自材料的屈服极限之下。上述模拟铝管和铝板胀接工艺过程的有限元分析结果说明胀接工艺的设计是合理的。

图4 胀塞扩胀管内壁引起的变形

图5 胀塞扩胀管内壁引起的应力

图6 胀塞拔出后引起的回弹位移

图7 胀塞拔出后引起的残余应力

3 铝管-铝管板胀接强度的拉压实验

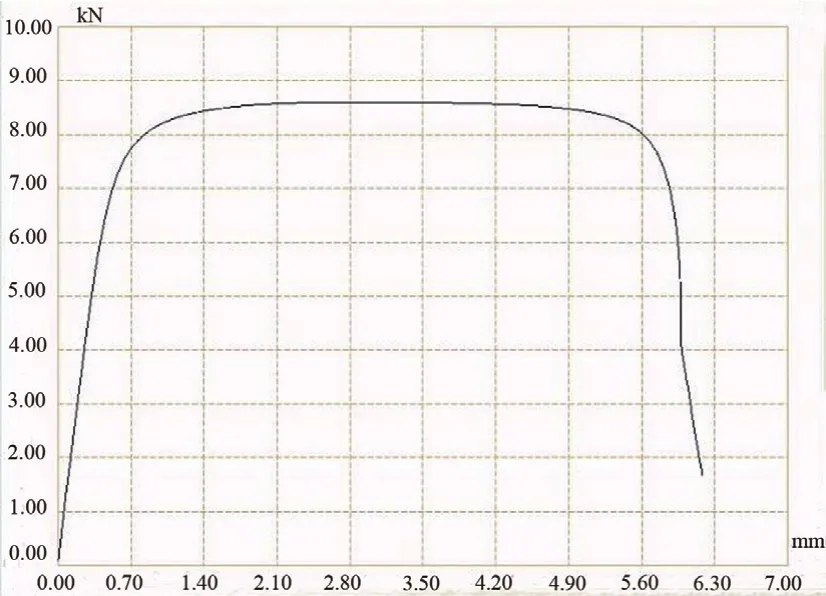

在测试胀接铝管-管板的拉脱失效载荷之前,有必要先测试出铝管的拉伸破坏载荷。铝管试件几何参数同上一章数值模拟的几何参数。应用DWD2000电子万能实验机,加载速率设置为2mm/min。整个试验过程的数据被记录到与试验机相连接的计算机上,应用专用软件可以获取铝管的载荷-位移曲线(如图8所示)。

图8 铝管的拉伸载荷-位移曲线

图8中可见有一段较长的水平曲线,这表明铝管拉伸过程中出现了较大的屈服变形,约有4mm的塑性位移,并在颈缩后迅速被拉断。因此,铝管材料没有明显的塑性强化,具有较好的延展性。试验给出铝管的拉伸屈服载荷为8.6kN。

接着进行铝管-管板的抗拉胀接强度测试。对三个铝管-管板胀接试件依次实施了拉伸试验。试件依次实施拉伸试验得到的载荷-位移曲线,如图9所示。

由图9可以看到,载荷-位移曲线中有两个主峰值及若干个的次峰。第1个主峰值对应于铝管从铝板孔壁刚拔出时的最大载荷,即胀接的拉脱失效载荷。测得三个试件的拉脱失效载荷见表3。

图9 胀接铝管-管板拉脱过程的载荷-位移曲线

表3 拉脱失效载荷的实测值和均值

第2个主峰值对应于具有较大外径的铝管胀接接头尾部,即管板孔外的露头部分,从铝板孔拔出时所受到的最大摩擦阻力,其值分别为2.3kN、2.4kN和3.2kN。曲线中若干次峰对应于铝管与铝板孔壁多处接触部位的瞬间脱离。

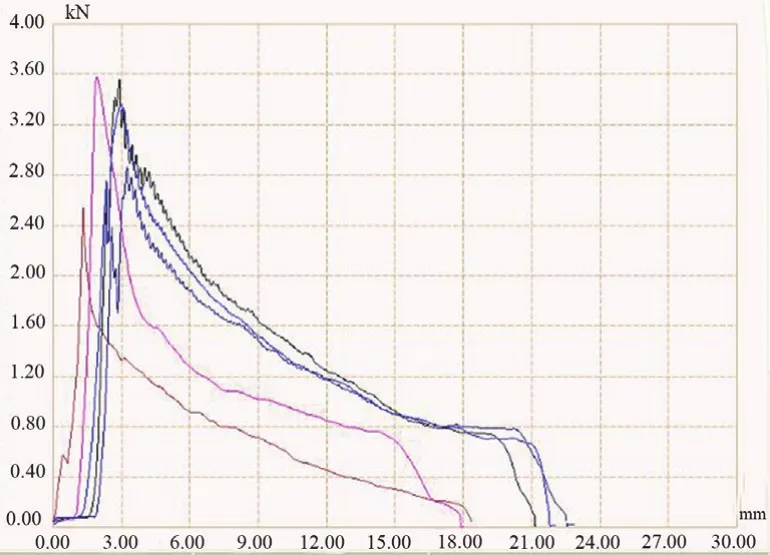

再对5个胀接铝管-管板试件依次实施压脱失效载荷测试,得到的载荷-位移曲线如图10所示。

图10 胀接铝管-管板压脱过程的载荷-位移曲线

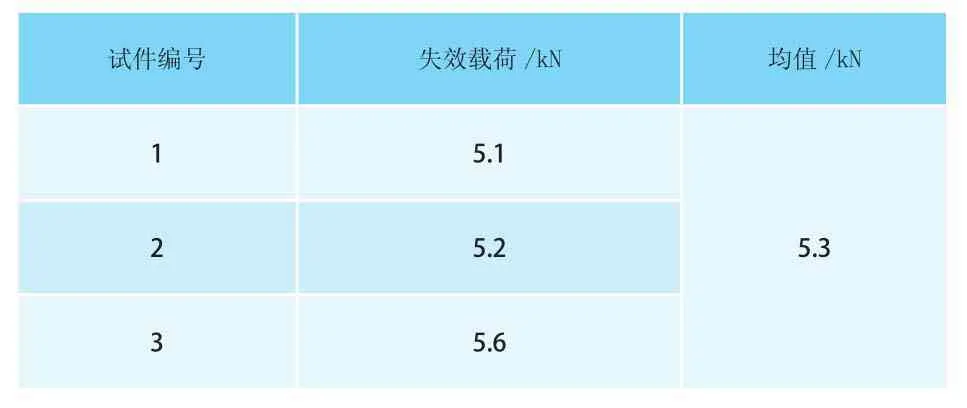

由图10可见,在各个试件的载荷-位移曲线上仅有1个峰值,它对应于铝管从铝板孔壁刚顶出(压脱)时的最大载荷,测得压脱失效载荷见表4。

表4 压脱失效载荷的实测值和均值

比较前述拉脱失效载荷值5.3kN,可知压脱失效载荷约为拉脱失效载荷的60%。由于胀接时胀接深度小于铝板厚度使得胀接后的铝板孔径一头大、一头小(见图1中右图)。压脱时铝管是从较小孔径的一端向较大孔径的一端顶压出来的,因而失效载荷要比拉脱时小得多。

与铝管拉伸屈服破坏载荷(8.6kN)相比较,测得的拉脱失效载荷(5.3kN)约是铝管拉伸屈服破坏载荷的60%,压脱失效载荷(3.2kN)约是铝管拉伸屈服破坏载荷的37%,这说明胀接的效果是理想的。

4 结论

1)胀接过程的有限元模拟结果说明残余应力是满足胀接工艺强度要求的,即胀塞尺寸和胀接深度的选择是合理的。

2)铝管-铝管板试件的拉脱失效载荷在5.1kN~5.6kN范围之内,约为铝管颈缩(屈服)破坏载荷(8.6kN)的60%;

3)由于胀接深度小于板厚,使胀接后的管板孔径一头大、一头小,相对于拉脱来说,压脱失效载荷较小,测得平均值约为3.2kN,是拉脱失效载荷的平均值(5.3kN)的60%。压脱与拉脱失效机理的差异和失效载荷的不同,应在工程设计上予以重视。

[1]李会利,王志伟.影响铝管与铝管板胀接可靠性因素[J].石油化工设备,2002,31(1):26-28.

[2]桑芝富,朱跃钊.换热器管子一管板胀接结构的安全可靠性研究[J].石油化工设备,1995,26(1):25-30.

[3]袁彪,等.锆换热器管子-管板强度胀接头的试验研究[J].石油化工设备,2009,38(1):1-5.

[4]周艳彬.T2铜管与Q345R管板胀接试验研究[J].广东化工,2009,6(5):199-200.

[5]朱跃钊,蒋金柱,桑芝富.影响胀接结构可靠性的几个因素[J].压力容器,2005,22(1):12-15,52.

[6]胡玉红,等.换热器管板胀接接头高温下拉脱实验研究[J].科学技术与工程,2009,9(15):4534-4538.

Numerical Simulation and Tension-Compression Failure Experiment Research on Aluminum Tube-tube Sheet Expanded Joint in Air-cooled Heat Exchanger

Li Guodong1Zhang Jing2Ma Wenjiang2Liu Xue1Qiao Song3

(1. Huadian Heavy Industries Co., Ltd. Beijing 100070)

(2. Basic Experimental Center for Natural Science Beijing 100083)

(3. China Special Equipment Inspection and Research Institute Beijing 100029)

For a class of expanding joint process of aluminum tube-tube sheet in air-cooling heat exchanger,the deformation and residual stress near the expanded interface of the aluminum tube-tube sheet is computed using fi nite element numerical simulation, The tension and compression failure experiments of tube-tube sheet specimens expanded were designed and implemented, and the corresponding failure loads were obtained. The numerical analysis and the experimental results in this paper could provide a reference to design aluminum tube-tube sheet expanded joint in air-cooling heat exchanger.

Air-cooling heat exchanger Expansion of aluminum tube and tubesheet Residual stress in expanded joints Failure loads to pull off and to press off

X933.4

B

1673-257X(2015)05-13-05

10.3969/j.issn.1673-257X.2015.05.003

李国栋(1972~), 男,博士,高级工程师,华电重工股份有限公司热能事业部副总工程师,主要从事电力设备结构研究。

2014-10-23)