多机器人协调吊运系统动力学工作空间分析

2017-08-31赵志刚王砚麟马延苏程李劲松季钢

赵志刚,王砚麟,马延,苏程,李劲松,季钢

(1.兰州交通大学 机电工程学院,甘肃 兰州 730070; 2.上海交通大学 机械与动力工程学院,上海 200030)

多机器人协调吊运系统动力学工作空间分析

赵志刚1,王砚麟1,马延1,苏程1,李劲松2,季钢2

(1.兰州交通大学 机电工程学院,甘肃 兰州 730070; 2.上海交通大学 机械与动力工程学院,上海 200030)

针对多机器人通过柔索协同吊运同一重物的并联机器人系统,分析不同因素对系统动力学工作空间的影响。依据力旋量平衡方程建立了吊运系统的动力学模型,采用虚拟柔索法给出了该欠约束系统力旋量封闭的解决方案,并对系统的动力学工作空间和工作空间质量进行了分析。通过实例仿真计算得到了系统在不同工况下的动力学工作空间,并获得不同因素对系统动力学工作空间的影响规律,所得结果为进一步研究系统轨迹规划和运动稳定性提供了一定的基础。

多机器人系统;吊运系统;动力学工作空间;工作空间质量;虚拟柔索法

多机器人协调操作系统的研究在机器人及自动控制领域吸引了很多学者,近些年来,柔索式多机器人协调操作系统成为该类系统一个新的研究热点。与一般的刚性支撑多机器人协调操作系统系统相比,柔索式多机器人协调操作系统具有以下优点:负载/重量比高、工作空间大、易拆装、可重构和模块化设计等[1-3],但柔索对操作吊运目标只能提供单向的拉力约束,使该类系统模型的建立以及控制系统分析和设计成为了研究难点。

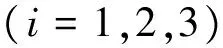

国内外对该类系统进行了一定的研究,并形成了较为完善的体系。日本学者Ming根据被吊运物的自由度数n和柔索数目m之间的关系将该类系统分为以下4类:1)当m=n时,为不完全约束定位机构(IRPMs);2)当m=1+n时,为完全约束定位机构(CRPMs);3)当m>1+n时,为冗余约束定位机构(RRPMs);4)当m 动力学工作空间对该类系统具有重要的意义,基于上述研究工作存在的不足,有必要进一步研究该类系统的动力学工作空间。不同的机器人类型、系统空间布局、柔索的预紧拉力和最大许可拉力以及作用在被吊运物上的外力旋量等因素都会对系统动力学工作空间产生不同程度的影响,因此,本文以6自由度3根柔索吊运系统(即3根柔索作用在被吊运物上,使其实现6个自由度运动的吊运系统)为例,结合凸集理论和多手指抓取之间的相似性讨论系统的动力学工作空间。首先建立系统的力旋量平衡方程,紧接着依据多指无摩擦抓取模型以及凸集理论,得到6自由度3根柔索吊运系统判断力旋量封闭的凸条件,然后对系统工作空间进行了分析,并采用结构矩阵的条件数来衡量工作空间的质量,最后通过蒙特卡洛算法对不同情况下的动力学工作空间进行了数值计算,并分析了系统各因素对工作空间的影响以及工作空间质量。 紧耦合柔索式多机器人协调吊运系统是由模块化的串联机器人、柔索和被吊运物组成的并联机器人系统,且三者之间存在很强的力学耦合性。吊运系统空间构型如图1所示。 图1 吊运系统空间构型Fig.1 Spacial configuration of towing system 被吊运物通过柔索悬挂在各机器人下方,其中,{O}为全局坐标系, {P}为被吊运物体坐标系,bi为柔索与机器人末端的连接结点,且机器人末端具有3个自由度,可以在空间任意运动,pi为柔索与被吊运物之间的连接结点,Li为柔索位置矢量,(φ1,φ2,φ3)为被吊运物的姿态。被吊运物空间位姿的变化可通过调节机器人末端位置和柔索长度来调实现,柔索长度可由机器人末端的绕线轮来调节。机器人可以为地面固定和移动机器人以及空间飞行机器人等,机器人的类型和数量可根据实际任务的需求来确定。 根据系统驱动配置情况可将系统分为以下3类:1)定柔索长度:柔索长度确定,通过调节机器人末端位置来调整被吊运物的位姿;2)变柔索长度:固定机器人末端位置,通过调节柔索长度来调整被吊运物的位姿;3)变柔索长度,变机器人末端位置,实现被吊运物位姿的变化。本文主要讨论吊运系统的相关特性,对于单台机器人不在详细说明。 以3台机器人组成的吊运系统为研究对象,此时要求被吊运物能实现6个自由度的运动控制。在忽略柔索弹性变形量和自身质量的情况下,由图1可知,柔索长度Li可以表示为 (1) 式中:(xi,yi,zi)为各机器人末端bi在全局坐标系中的位置;(xpi,ypi,zpi)为柔索与被吊运物连接结点pi在全局坐标系中的位置,且存在如下关系: (2) 式中: [pxpipypipzpi]T为pi在体坐标系{P}中的位置,[xyz]T为被吊运物的位置,oRp为旋转矩阵: ORp=Rz(φ3)Ry(φ2)Rx(φ1)= 被吊运物是在3根柔索拉力的牵引下实现期望运动的,被吊运物的力旋量平衡方程可以表示为 JTT=F (3) 式中:T>0为柔索拉力,且T=[t1t2t3]T,ti∈[tmin, tmax],tmin为柔索预紧力,tmax为柔索最大许可拉力;F为被吊运物受到的外力旋量,由6个分量组成的列向量,JT=[J1J2J3]为一个旋量系,也是系统的结构矩阵,且: (4) 联立式(3)、(4)可得到系统的动力学模型。 3.1 力旋量封闭分析 由矢量封闭原理[14]知,在n自由度柔索并联系统中,至少需要n+1根柔索才能满足矢量封闭原理。而且矢量封闭原理可以保证每根柔索的拉力为正,且对任意的外力旋量都有解。 6自由度3根柔索吊运系统为欠约束系统,为了满足力旋量封闭条件,将被吊运物的重力和惯性力均视为不同虚拟柔索的拉力,其单位向量分别为eg、ex、ey、ez,这样系统动力学方程可表示为 (5) 其中, (6) 式中:M为被吊运物的质量,ax、ay、az分别表示被吊运物在X、Y、Z轴方向上的平移加速度,Jw为重力和惯性力构成的旋量矩阵: (7) 式中:Jg、Jx、Jy和Jz分别为被吊运物在重力和X、Y、Z轴方向上的惯量矩阵。 通过以上处理,6自由度3根柔索吊运系统可以满足力旋量封闭的条件。 依据多指无摩擦抓取模型以及凸集理论,可以得到6自由度3根柔索吊运系统判断力旋量封闭的凸条件[14]: 1)吊运力旋量封闭; 2)J+的列正张成Rn; 3){Ji}的凸包包含原点的邻域; 4)不存在矢量μ∈Rn,μ≠0,满足所有的μJi≥0,i=1,2,…,m。 以上4个描述都是等价的,在应用中第(4)个条件在计算方面很有实际意义,矢量μ可以由J+的列向量得到:通过任选J+的2个列向量构成支撑平面,用μij表示其列向量Ji、Jj构成支撑平面的法向量。 3.2 动力学工作空间分析与求解 系统的工作空间是指在满足系统约束条件时,系统执行器即被吊运物可达空间位姿的集合,可以用数学描述为 (8) 式中:W为吊运系统的广义工作空间, R6为六维实数域。 而且被吊运物位置应满足条件: 当被吊运物处于静力学平衡运动状态时,F=0,被吊运物能够到达的位置为静力学平衡工作空间;当被吊运物以一定的加速度运动时,F≠0,此时被吊运物能够到达的位置为动态平衡工作空间,简称动力学工作空间。 在求解动力学工作空间时,柔索拉力无法直接根据系统结构矩阵的零空间矩阵N(JT)解析表达[16],此时将被吊运物的重力和惯性力看成一些虚拟柔索产生的拉力,重构系统结构矩阵J+,接着采用以下方法计算柔索拉力。 当F≠0,矩阵J+满秩的情况下,其柔索拉力可以表示为 (9) (10) (11) 且满足{min(T)≥tmin}∪{tmax≥max(T)},则表明X在动力学工作空间内。 具体计算步骤如下: 4)计算拉力T=Teff+Tnul,并判断是否满足{min(T)≥tmin}∪{tmax≥max(T)},若是,则记录该点位置,否则返回(1); 5)重复步骤1)~4)直至结束。 3.3 动力学工作空间质量 吊运系统的动力学工作空间质量是指在该工作空间内系统是否具有较好的运动性能,一般应用矩阵行列式的值来评价,但列式的值并不能很好地表示求解的精确性和稳定性;而矩阵条件数可以很好地衡量其精确性和稳定性,因此,用矩阵的条件数来衡量动力学工作空间质量具有明确的物理意义。条件数可计算为 (12) 式中:σmax、σmin分别为结构矩阵的最大奇异值和最小奇异值,对结构矩阵进行奇异值分解: (13) (14) 式中:U∈Rn×m,V∈Rn×n,U、V为正交矩阵,σi为结构矩阵的奇异值,且 以3台直角坐标机器人协调吊运同一重物为例,图2为吊运系统中各机器人末端工作空间在XOY平面上的投影,在Z方向上各机器人末端可达位置范围为(1 m,1.4 m)。在变柔索长度情况时,将各机器人末端固定于其工作空间的几何中心,即各机器人末端位置坐标为b1(2.2,0.45,1.2),b2(1.275,2.027,1.2),b3(0.308,0.405,1.2),假设被吊运物与柔索之间的连接结点成正三角形,且结点pi之间的距离l=0.1 m,被吊运物质量M=10 kg,转动惯量分别为Jx=0.54,Jy=0.26,Jz=0.28。由上述分析可知,被吊运物位置应在以机器人末端位置最大值和其投影所组成的三棱柱内。本文以变柔索长度为例进行仿真计算,计算循环30 000次。 图2 机器人末端工作空间在XY平面上的投影Fig.2 Projection of robot-ends workspace onto the XOY plane 图3~8为吊运系统在不同工况下的动力学工作空间及其在不同平面的投影,其中图3~6中,取被吊运物的姿态变化范围为(-1 rad,1 rad)。 图3所示工况1:加速度ax=ay=0,az=0.5 m/s2,柔索预紧力tmin=0,柔索许可最大拉力tmax=100 N时吊运系统的动力学工作空间,由工作空间的投影图3(b)、(c)可知,动力学工作空间在以3台机器人末端及末端的投影点组成三棱柱内,并且在三棱柱的下半部分。 图4所示工况2,将加速度增加到az=0.8 m/s2,其他参数和工况1相同时的工作空间,和图3相比得出结论:增大被吊运物受到的外力旋量(即加速度)时,吊运系统动力学工作空间的体积减小。 图4 工况为az=0.8 m/s2, tmin=0, tmax=100 N的工作空间Fig.4 Workspace for working condition az=0.8 m/s2, tmin=0, tmax=100 N 图5 工况为az=0.5 m/s2, tmin=20 N, tmax=100 N的工作空间Fig.5 Workspace for working condition az=0.5 m/s2, tmin=20 N, tmax=100 N 图5所示工况3:将柔索预紧力增加到tmin=20,其他参数和工况1相同时的动力学工作空间,和图3相比较得出结论:增大柔索预紧力,吊运系统动力学工作空间体积减小,而且从工作空间的最下部开始逐步减小。 图6所示工况4:将柔索许可最大拉力增大到tmax=120 N, 其他参数和工况1相同时的工作空间,和图3相比较得出结论:增大柔索许可最大拉力,吊运系统动力学工作空间体积增大,而且从工作空间的最上部开始逐步增大。 图7所示为工况5:被吊运物姿态为(φ1,φ2,φ3)=(0,0,0),加速度ax=ay=0,az=0.8 m/s2,柔索预紧力tmin=0,柔索许可最大拉力tmax=120 N时吊运系统的动力学工作空间; 图8所示为工况6:被吊运物姿态为(φ1,φ2,φ3)=(30°,30°,30°),加速度ax=ay=0,az=0.8 m/s2,柔索预紧力tmin=0,柔索许可最大拉力tmax=120 N时吊运系统的动力学工作空间,比较图7和图8可得出结论:增大被吊运物姿态角,吊运系统的动力学工作空间体积减小,而且减小速度比较明显。 在不同位置处的姿态空间如图9所示,其参数和工况一相同,图9(a)、9(b)、9(c)分别表示在(1.6,0.6,0.4)、(1.6,0.6,0.6)、(2.1,0.5,0.6)处的可达姿态角的工作空间,由图可知在工作空间内被吊运物的高度越高,可达姿态角范围减小;越往工作空间边界处,可达姿态角范围会更小。 图6 工况为az=0.5 m/s2, tmin=0, tmax=120 N的工作空间Fig.6 Workspace for working condition az=0.5 m/s2, tmin=0, tmax=120 N 图7 工况为(φ1,φ2,φ3)=(0,0,0), az=0.8 m/s2, tmin=0, tmax=120 N的工作空间Fig.7 Workspace for working condition (φ1,φ2,φ3)=(0,0,0), az=0.8 m/s2, tmin=0, tmax=120 N 图9 不同位置的姿态空间Fig.9 Pose workspace of different position 表1 不同工况下工作空间质量衡量参数 本文针对柔索式多机器人协调吊运系统动力学工作空间进行分析,从计算和仿真结果可得出以下结论: 1)针对该欠约束系统,采用虚拟柔索法,可以给出实现了力旋量封闭的处理方法,结合多指无摩擦抓取模型和凸集理论可以得到判断系统力旋量封闭的凸条件; 2)对系统动力学工作空间进行分析,并给出了柔索拉力的优化计算方法,随后依据结构矩阵条件数给出了系统动力学工作空间质量的评价指标; 3)采用蒙特·卡洛方法计算得到不同工况下的系统动力学工作空间,并得到了不同因素对系统动力学工作空间的影响规律;计算结果表明,吊运系统动力学工作空间质量较高,为进一步研究系统的轨迹规划和运动稳定性奠定了基础。 [1]李巍,赵志刚,石广田,等.多机器人并联绳牵引系统的运动学及动力学解[J]. 浙江大学学报:工学版, 2015, 49(10): 1916-1923. LI Wei, ZHAO Zhigang, SHI Guangtian, et al. Solutions of kinematics and dynamics for parallelcable-driven system with multi-ronot[J]. Journal of Zhejiang University: engineering science, 2015, 49(10): 1916-1923. [2]苏程,王砚麟,刘继涛,等.紧耦合多机器人联合吊运系统虚拟平台仿真分析[J]. 系统仿真学报,2015, 27(12): 2981-2987. SU Cheng, WANG Yanlin,LIU Jitao, et al. Simulation analysis of virtual platform of close-coupling multiple robots combined lifting system[J]. Journal of system simulation,2015, 27(12): 2981-2987. [3]王砚麟,赵志刚,石广田. 多机器人协调吊运系统控制优化仿真[J]. 计算机仿真,2015, 32(10): 404-408. WANG Yanlin,ZHAO Zhigang,SHI Guangtian. Control optimization simulation of multi-robot coordinated towing system [J]. Computer sumilation,2015,32(10): 404-408. [4]MING A,HIGUCHI T. Study on multiple degree of freedom positioning mechanisms using wires (Part 1): Concept,design and control[J]. International journal of the Japan society for precision engineering,1994, 28(2): 131-138. [5]ZI B, DING Huafeng, WU Xia, et al. Error modeling and sensitivity analysis of a hybrid-driven based cable parallel manipulator[J]. Precision engineering, 2014,38(1),197- 211. [6]ZI B, LIN Jun, QIAN Sen. Localization, obstacle avoidance planning and control of a cooperative cable parallel robot for multiple mobile cranes[J]. Robotics and computer-integrated manufacturing, 2015, 34(9): 105-123. [7]ZI B, WU Xia, LIN Jun, et al. Inverse kinematics and singularity analysis for a 3-DOF hybrid-driven cable-suspended parallel robot[J]. International journal of advanced robotic systems, 2012, 133(6): 1-9. [8]ZI B, QIAN Sen, DING Huafeng, et al. Design and analysis of cooperative cable parallel manipulators for multiple mobile cranes[J]. International journal of advanced robotic systems, 2012, 20: 56-61. [9]MICHAEL N, FINK J, KUMAR V. Cooperative manipulation and transportation with aerial robots[J]. Autonomous robots, 2011, 30(1): 73-86. [10]JIANG Qimi, KUMAR V. The inverse kinematics of cooperative muitiple aerial robots[J]. IEEE Transportations on robotics, 2013, 29(1): 135-145. [11]FINK J, MICHAEL N, KIM S, et al. Planning and control for cooperative manipulation and transportation with aerial robots[J]. The international journal of robotics research, 2011,30(3): 324-334. [12]BOSSCHER P, EBERT I. A stability measure for under-constrained cable-driven robots[C]∥Proceedings of 2004 IEEE International Conference on Robotics & Automation. New Orleans, LA, 2004. [13]赵志刚, 腾富军,石广田,等. 多机器人联合吊运系统可行域分析与求解[J].上海交通大学学报, 2015,49(8): 1174-1180. ZHAO Zhigang, TENG Fujun, SHI Guangtian, et al. Analysis and calculation on the feasible region of multi-robot combined lifting system[J]. Journal of Shanghai Jiaotong University, 2015,49(8): 1174-1180. [14]梁永红. 冗余绳牵引并联机器人工作空间求解方法及性能的研究[D]. 西安:西安电子科技大学, 2010. LIANG Yonghong. Research on solution method and performance of the workspace of redundant cable-driven parallel robots[D]. Xi’an: Xidian University, 2010. [15]BARRETTE G, GOSSELIN C M. Kinematic analysis and design of planar mechanisms actuated with cables[C]∥CD Proceedings of the 2000 ASME Design Technical Conferences, 26thMechanism and Robotics Conference. Baltimore, Maryland, 2000. [16]DAGALAKIS N G, ALBUS J S, WANG B L, et al. Stiffness study of a parallel link robot crane for shipbuilding application[J]. ASME journal of offshore mechanics and arctic engineering, 1989, 111(3): 183-189. 本文引用格式: 赵志刚,王砚麟,马延,等. 多机器人协调吊运系统动力学工作空间分析[J]. 哈尔滨工程大学学报, 2017, 38(7): 1079-1086. ZHAO Zhigang, WANG Yanlin, MA Yan, et al. Dynamical workspace of multi-robot collaborative towing system[J]. Journal of Harbin Engineering University, 2017, 38(7): 1079 -1086. Dynamical workspace of multi-robot collaborative towing system ZHAO Zhigang1, WANG Yanlin1, MA Yan1, SU Cheng1, LI Jinsong2, JI Gang2 (1.School of Mechatronic Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China; 2.School of Mechanical And Power Engineering, Shanghai Jiaotong University, Shanghai 200030, China) The influence of different factors on the dynamical workspace was analyzed for the parallel robot system in which many robots collaboratively tow the same object by cables. First, the dynamic model on the towing system was established using force spinor balance equation. Second, a solution for closing the force spinor of the under-constrained system was given using the virtual cable method. Third, the dynamical workspace and quality of the dynamical workspace of towing system were analyzed. Finally, the dynamical workspaces of the towing system in different conditions were obtained through actual simulation calculation. The influence of different factors on the dynamical workspace of the towing system was also determined. Results of this study provide a basis for further research on the trajectory plan and dynamic stability of the system. multi robot system; towing system; dynamical workspace; quality of dynamical workspace; virtual cable method 2016-04-21. 日期:2017-04-27. 国家自然科学基金项目(51265021);高等学校博士学科点专项科研基金新教师类课题(20126204120004);教育部科学技术研究重点项目(212184);甘肃省自然科学基金项目(1212RJZA067). 赵志刚(1975-), 男, 教授. 赵志刚,E-mail: zhaozhg@mail.lzjtu.cn. 10.11990/jheu.201604061 TP242; TP391.9 A 1006-7043(2017)07-1079-08 网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20170427.1413.056.html1 系统构型

2 系统动力学建模

3 动力学工作空间分析

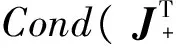

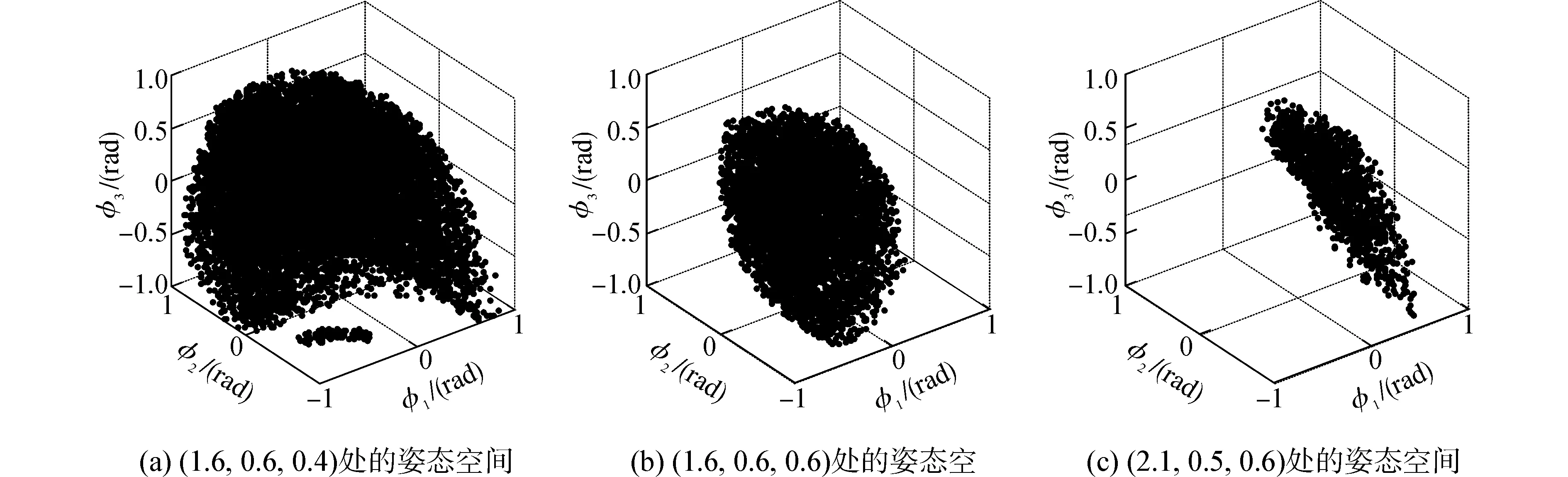

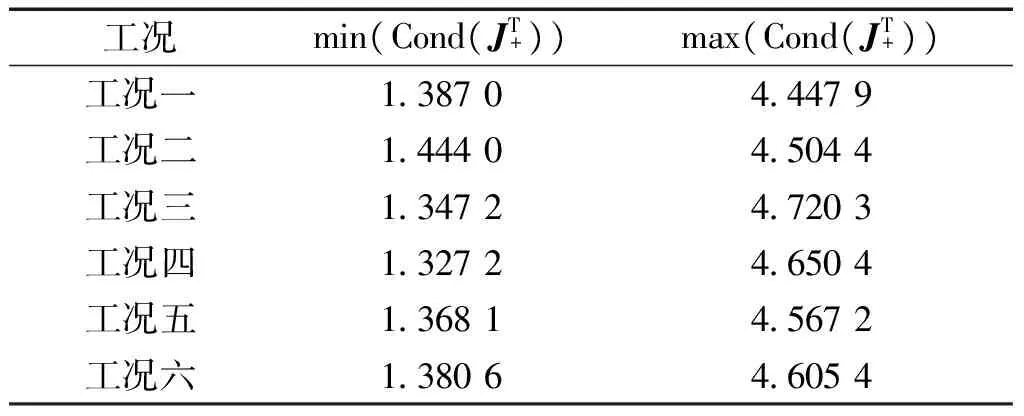

4 数值仿真分析

5 结论