CTA干燥机出料螺旋电流突升原因及解决措施浅析

2017-08-30郭向前

郭 向 前

(中国石化扬子石油化工有限公司,江苏 南京 210048)

CTA干燥机出料螺旋电流突升原因及解决措施浅析

郭 向 前

(中国石化扬子石油化工有限公司,江苏 南京 210048)

在精对苯二甲酸的生产中,氧化单元的粗对苯二甲酸(CTA)干燥机出料螺旋经常出现电流突升甚至跳停现象,分析了其原因并提出了解决措施。结果表明:CTA干燥机出料螺旋电流瞬间由正常的9~11A上升至20 A以上,主要是由于反窜气量大、转子与壳体间卡有块料、干燥机出料不均匀以及下料系统不畅等因素所致;通过降低反窜气量、延缓干燥机结壁、优化过滤机操作、稳定CTA干燥机出料旋转阀和风送系统的运行等措施,确保了干燥机出料螺旋运行稳定,保障了生产装置的正常运行。

精对苯二甲酸 粗对苯二甲酸 干燥机 出料螺旋 电流突升

中国石化扬子石油化工有限公司化工厂精对苯二甲酸(PTA)三装置采用Invista公司的专利技术,设计能力为450 kt/a,于2006年11月18日投料开车。氧化单元的粗对苯二甲酸(CTA)干燥机粉料采用两级输送,分别为干燥机出料螺旋(3P-901)和干燥机出料旋转阀(3P-902A/B)。在装置开车初期,负荷较低,3P-901运行较为平稳。随着装置负荷的逐步提升,以及运行周期的延长,3P-901在运行过程中,经常出现电流突升或跳停现象,造成氧化单元经常性地降负荷运行,增加了装置的物耗和能耗,以及装置生产成本,并且生产负荷的频繁调整也不利于装置的安全稳定运行。为此,作者针对氧化干燥机3P-901经常出现电流突升或跳停现象进行简要分析,并采取相应的措施,以改善3P-901运行工况,为装置长周期高负荷稳定运行提供保障。

1 氧化干燥单元工艺流程

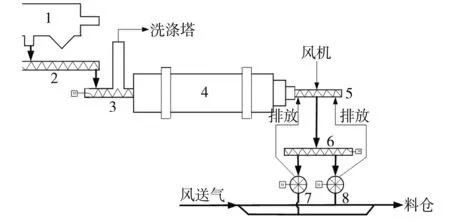

氧化干燥机干燥来自旋转真空过滤机湿的CTA滤饼,干燥后的CTA滤饼含湿量由原来的15%降至0.1%以下。氧化干燥单元工艺流程见图1。湿的CTA滤饼由干燥机进料螺旋输送至干燥机,由于干燥机向出口端倾斜,再加上干燥机旋转,CTA粉料便向出料端移动,最后由内置的强制出料螺旋,将粉料输出干燥机,进入干燥机出料螺旋3P-901。CTA粉料落入干燥机出料螺旋后,出料螺旋通过改变旋转方向,有选择地向出料旋转阀3P-902A或3P-902B进料,然后通过风送气(惰性气体)将CTA粉料送入料仓。

图1 氧化干燥单元工艺流程Fig.1 Flow chart of oxidation drying unit1—CTA过滤机;2—CTA过滤机下料螺旋;3—CTA干燥机进料螺旋;4—CTA干燥机;5—CTA干燥机卸料螺旋;6—CTA干燥机出料螺旋;7,8—CTA干燥机出料旋转阀

干燥机出料旋转阀3P-902由密封壳体和转子组成,转子为星形结构,转子上分布的8片叶片将壳体等分为8个格室,转速为24 r/min。旋转阀转子与壳体之间的间隙极小,以限制风送气向3P-901反窜。在向旋转阀输送热的CTA粉料之前,应向旋转阀壳体中通入低压蒸汽对阀体进行充分预热,使旋转阀壳体与转子之间的间隙处于正常范围;并且3P-902在输送CTA粉料时,旋转的转子具有抽吸作用,会导致一部分风送气反窜入干燥机出料螺旋3P-901,因此,每台旋转阀设置了排气管,将反窜的风送气引至干燥机出料端,防止反窜气阻碍干燥机出料螺旋下料。

干燥机出料螺旋3P-901设计温度为200 ℃,压力为-0.03~0.03 MPa,转速为38 r/min,输送能力为103.4 t/h(CTA干粉料)。3P-901正常运行时电流为9~11A,发生异常时,电流瞬间上升至20 A以上或电流过载跳停。

2 3P-901电流突升的原因

2.1 3P-902至3P-901的反窜气量大

在生产过程中,CTA干燥机在微负压下操作,而风送背压为200~250 kPa(绝压),使得3P-901与3P-902之间存在一定的压差,部分的风送气通过3P-902反窜入3P-901。在正常状况下,反窜气量较小,压差较低,不会对CTA粉料的输送造成影响,CTA粉料依靠重力由3P-901落入3P-902,在3P-901内停留时间短且累积量较少。但是随着装置负荷的提高,风送气量逐渐增加,以及3P-902转子与壳体之间的磨损,使得转子与壳体之间的间隙变大,反窜入3P-901的气量增加,使得3P-901与3P-902之间的压差增加,当压差值高于CTA粉料的重力时,将导致CTA粉料在3P-901内迅速累积,引起3P-901运行负荷骤增,发生3P-901电流突升甚至跳停现象。

另外,当干燥机运行一定时间后,对3P-902至干燥机出料端的排气管线进行拆检,发现结壁料较多,特别是在管线弯头部分。管线结壁料增加,将使排气量减少,也将增加3P-902至3P-901的反窜气量。

2.2 3P-901的转子与壳体间卡有块料

在正常工况下,干燥机下料温度约150 ℃,CTA粉料中含有对羧基苯甲醛(4-CBA)、对甲基苯甲酸等中间产物,而这些中间产物都具有较强的粘性,由于保温不良,在3P-901壳体内壁处,温度较低,极易引起CTA粉料结壁。壳体结壁后,将使转子与壳体之间的间隙变小,转子与壳体的摩擦加剧,阻碍转子的正常运行。另外,随着干燥机运行周期的延长,干燥机结壁逐渐加重,在干燥过程中,干燥不充分,更容易产生块料,如果较多或较大块料进入3P-901后,块料容易卡在转子和壳体之间,造成3P-901转子转动受阻,进而发生电流突升或跳停现象。

2.3 CTA干燥机出料不均匀

在装置运行过程中,为了维持氧化过滤机的过滤效率,需要对过滤机进行定期碱洗。每次碱洗过滤机,都将使干燥机进料和出料负荷出现波动。在高负荷运行情况下,碱洗后过滤机的过滤效率增加,如果过滤机转速过快,将使干燥机进料和出料负荷大幅增加,容易引起3P-901运行负荷超载而跳停。另外,在干燥机运行后期,结壁较严重时,也较容易引起干燥机出料不均,使3P-901发生电流突升现象。

2.4 3P-901下料不畅

CTA粉料干燥后,经3P-901下料,通过旋转阀3P-902和风送系统连续送至料仓,其中3P-902设置为一开一备。在运行过程中,由于3P-902故障和异常停运,以及风送气压力、流量异常波动等原因,引起3P-901下料不畅,导致3P-901负荷快速上涨,直至过载跳停。

3 解决措施

3.1 降低3P-902向3P-901的反窜气量

(1)在原有3P-902至干燥机出料端排气管线的基础上,再增加1条直径为100 mm的排气管线,并且要求增设的管线弯头少。管线增加后排气量由0.3 t/h增加至0.6 t/h左右,进而使反窜气量由0.05 t/h下降至0.02 t/h以下。对排气管线增加伴热,延缓CTA粉料在管线内的结壁,并且定期对排气管线进行清堵处理。

(2)增加3P-902至3P-901之间的压力平衡管线,可使3P-902与3P-901之间的压差由 20 kPa左右下降至10 kPa以下,并且压差运行平稳,使CTA粉料下料顺畅。同时对平衡管线增加伴热,延缓CTA粉料在管线内的结壁速率。

(3)在3P-902启动前必须确保预热充分,以便壳体充分膨胀,避免转子接触到温度较高的CTA粉料时,因间隙过小而发生摩擦。

3.2 延缓CTA干燥机结壁

(1)降低CTA过滤机下料含湿量。当过滤机在低效状况下运行时,CTA滤饼含湿量较高,大部分溶解在醋酸中的杂质将随CTA滤饼进入干燥机。在干燥过程中,醋酸蒸发,而溶解的杂质将残留在列管表面,形成一层坚硬的结垢。这种结垢将影响干燥机换热效果,使干燥机列管结壁速率大大增加[1-2]。通过降低反应器进料净容剂比和第二、三结晶器的压力,提高过滤机进料浆料浓度,进而降低过滤机转速。同时,在生产过程中,提高过滤机碱洗效果,并定期对过滤机滤布进行酸冲洗,使过滤机保持在高效状态下运行。过滤机在高效状态下运行时,转速较低,可有效降低过滤机下料含湿量和CTA滤饼中的杂质含量,延缓干燥机结壁。

(2)提高CTA干燥机加热蒸汽换热效果。装置开车初期,由于干燥机加热蒸汽不凝气排放喷嘴孔径较小,50%以上的喷嘴发生堵塞,使干燥机内换热效果不佳,干燥机结壁速率较快,运行周期较短。经过对加热蒸汽不凝气喷嘴改造,将喷嘴孔径由0.3 mm扩大为0.4 mm,不凝气排放通畅,提高了换热效果,使干燥机运行周期延长。

(3)降低CTA产品杂质含量。干燥机内的结壁物料主要是4-CBA、苯甲酸、对甲基苯甲酸、偏苯三酸等具有较强粘性的氧化反应副产物[3]。因此,为延缓干燥机结壁,应优化反应器工艺参数,控制反应深度,当氧化反应系统异常波动时,应及时调整相应参数,尽快恢复正常,减少反应过程中副产物的生成量。并适当降低母液循环率,提高原料对二甲苯纯度,降低系统杂质累积量,减少CTA滤饼中杂质含量,延缓干燥机结壁。

3.3 优化CTA过滤机操作

正常生产过程中,优化过滤机转速,使干燥机进出料负荷运行平稳。特别是在碱洗过滤机前后,应严格控制过滤机转速,使过滤速率平稳提升,避免过滤速率提升过快,引起干燥机进出料负荷大幅波动,对3P-901造成冲击。

3.4 稳定3P-902和风送系统的运行

3P-902故障停运原因主要是由于预热不充分、保温不良、块料进入旋转阀,以及设备本身运行故障等所致[4]。在3P-902稳定运行控制上,一方面做好设备检查和维护,另一方面做好充分预热和保温处理,并做好3P-902的定期切换作业,保证3P-902稳定运行。

在风送系统控制方面,根据装置运行负荷和干燥机下料负荷,以及风送气背压,及时调整风送气流量,维持风送系统稳定运行。另外,做好风送气异常切换的联锁设置和操作演练,保障风送气压力和流量,避免风送系统堵塞。

4 结论

a. 3P-901电流突升或跳停主要是由于3P-901下料不畅和干燥机下料不均,或者螺旋卡有块料引起3P-901螺旋运行负荷过高所致。

b. 通过降低3P-902向3P-901反窜气量、延缓干燥机结壁、优化过滤机操作、稳定3P-902和风送系统运行等措施,可有效提高3P-901运行稳定性,保障了装置稳定运行。

[1] 卢晓飞. 提高氧化干燥机运行周期的探讨[J]. 聚酯工业,2003,16(1):39-42.

Lu Xiaofei.Study on prolonging the running-term of oxidation dryer[J].Polyest Ind, 2003,16(1):39-42.

[2] 王小丰.PTA装置氧化干燥机节能措施分析[J]. 合成纤维工业,2014,37(3):66-68.

Wang Xiaofeng.Analysis of energy saving measures for oxidation dryer of PTA plant[J]. Chin Syn Fiber Ind,2014,37(3):66-68.

[3] 王铭松,王会海. 天津PTA装置TA单元过滤机运行状况分析[J]. 聚酯工业,2007,20(2):54-56.

Wang Mingsong, Wang Huihai. Running condition analysis of TA unit filter in Tianjin PTA plant[J].Polyest Ind, 2007,20(2):54-56.

[4] 韩靖. 干燥机出料旋转阀电流突升的原因及对策[J]. 聚酯工业,2006,19(5):48-50.

Han Jing. Reasons and countermeasures of dryer discharge rotary valve electric current suddenly rising[J].Polyest Ind,2006, 19(5):48-50.

Reasons and solution for sudden current rise of CTA dryer discharging screw

Guo Xiangqian

(SINOPEC Yangzi Petrochemical Co., Ltd., Nanjing 210048)

The reasons for the frequent phenomenon of sudden current rise or shut-down of crude terephthalic acid (CTA) dryer discharging screw were analyzed during the oxidation stage of purified terephthalate production, and the solution was also put forward. The results showed that the current of CTA dryer discharging screw suddenly rose from 9-11 A to above 20 A,dominantly resulting from the extremely high gas leakage, the block material between rotor and shell, uneven discharging and unsmooth discharging system; the stable operation of dryer discharging screw could be guaranteed by depressing the gas leakage, delaying the material attachment alleviation of the dryer, optimizing the filter operation, stabilizing the operation of the discharging rotary valve and winding system of CTA dryer, thus the normal operation of the production plant could be realized.

purified terephthalic acid; crude terephthalic acid; dryer; discharging screw; sudden current rise

2017- 03-23; 修改稿收到日期:2017- 06- 01。

郭向前 (1980—),男,硕士,高级工程师,主要从事PTA生产管理及技术开发管理工作。E-mail:guoxq.yzsh@sinopec.com。

TQ245.1;TQ051

B

1001- 0041(2017)04- 0055- 03