轴重对PD3淬火钢轨损伤行为的影响

2017-08-30蒋文娟李东亮

蒋文娟,李东亮

(四川工程职业技术学院材料系,四川 德阳 618000)

轴重对PD3淬火钢轨损伤行为的影响

蒋文娟,李东亮

(四川工程职业技术学院材料系,四川 德阳 618000)

利用MMS-2A研究了轴重对PD3淬火钢轨损伤行为的影响。结果表明:PD3淬火钢轨的磨损率随着磨损时间的增大而减小,随着轴重的增大而增大。PD3淬火钢轨试样表面形貌以剥离为主,且随轴重的增大,表面剥离程度增大,剥离坑的数量和面积急剧增大。PD3淬火钢轨试样表层在轴重作用下产生塑性变形层,层状组织之间容易产生微孔,并发展为微裂纹,导致剥离产生。

PD3淬火钢;磨损率;损伤;剥离

PD3淬火钢轨的耐磨性及综合使用性能优良,寿命比碳素热处理钢轨和普通钢轨大幅度提高,主要广泛用于重载线路上。从国外货运铁路的发展来看,增加轴重是重载运输降低成本、提高效率的最有效的方法。但是随着我国运量的迅猛增长,列车轴重不断增大,使钢轨磨损日趋严重。

关于轴重对钢轨磨损行为的影响,很多研究者已经进行了大量的研究。Kumar S、P. Clayton等人从20世纪80年代开始,研究轴重对轮轨磨损的影响。Grassie等对瑞典线路上重载钢轨损伤的状况作了分析,提出用打磨减轻钢轨的疲劳损伤。王文健等利用MMS-2A摩擦磨损试验机,模拟与实际相当的接触应力作用下,轮轨材料的摩擦磨损性能,结果表明接触应力增大会使轮轨材料表面的损伤变严重。

但是专门针对PD3淬火钢轨损伤行为的研究还是相对较少,因此本文专门针对重载线路上使用的PD3淬火钢轨,利用MMS-2A型微机控制摩擦磨损试验机开展轮轨滚滑实验,分析不同轴重下PD3淬火钢轨材料的磨损行为,分析轴重的影响及机理,其结果对认识钢轨材料的损伤机制、优化钢轨选材的提出有一定的指导意义。

1 试验部分

1.1 试验设备与材料

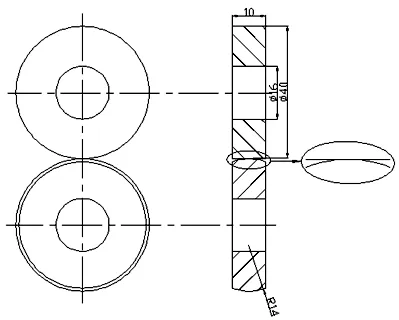

试验利用MMS-2A型微机控制摩擦磨损试验机,以双轮对滚的方式进行,上下试样分别通过双速电动机带动。试验采用赫兹模拟准则进行,需要保证模拟轮轨试件之间的平均接触应力和接触椭圆的长短轴之比与现场中的相同。本试验中两试样直径均为40mm,根据赫兹模拟准则计算,得到车轮试样的圆弧半径R为14mm。轮轨试样结构尺寸如图1所示。

图1 轮轨试样示意图(单位:mm)

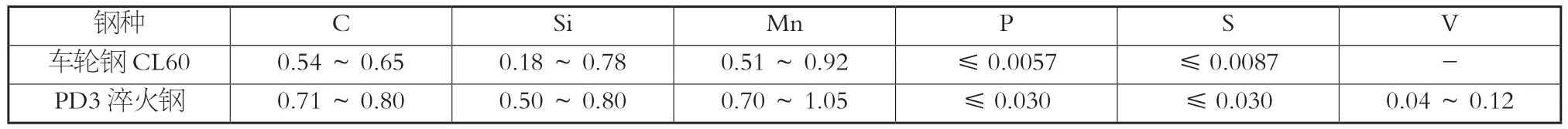

为了尽量与实际情况相符合,试件均取自目前使用的车轮和钢轨材料。本试验中模拟钢轨试样选择PD3淬火钢轨材料(微观组织见图2),模拟车轮试样选择车轮材料CL60。轮轨材料的化学成分见表1。车轮材料和钢轨材料的硬度HV1.0分别是250HV和360HV。

1.2 试验方法

试验中下试样为车轮试样,上试样为钢轨试样,试验参数:下试样转速400 r /min,上试样转速360 r /min,转动滑差率10%;模拟现场轴重分别是16t、21t和25t,对应的最大接触应力分别为1125MPa、1647MPa、1915MPa,与实际线路的情况基本一致。试验在常温干态下进行;所有试验时间均为24 h。每次试验前,用丙酮对试样表面进行清洗后,再施加法向轴重进行试验。

分析中用到:电子分析天平(TG328A),通过试验前后称重,测量试样的磨损量;维氏硬度仪(MVK-H21,Japan),测量试样的维氏硬度值;扫描电子显微镜(SEM)(JSM-6490LV,Japan),观察试样后的磨痕表面的损伤形貌以及剖面的形貌。

表1 轮轨材料的化学成份(w) %

2 试验结果与讨论

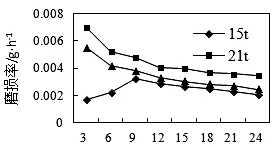

图2 PD3淬火钢的磨损量随时间的变化

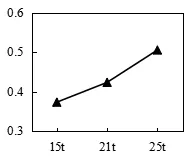

图2 给出了PD3淬火钢钢轨试样分别在模拟轴重在16t、21t、25t时,三个轴重下的钢轨试样磨损率随实验时间的变化曲线。16t情况下,磨损率随时间先增大后减小,而在21t和25t情况下,磨损率随时间减小。轴重越大,钢轨的磨损率越大。图3为轮轨试样硬化率(实验前后材料硬度增加量与原始硬度的比值)与轴重的关系,可以看出,轴重越大,轮轨试样硬化率越大。

图3 轮轨试样硬化率与轴重的关系

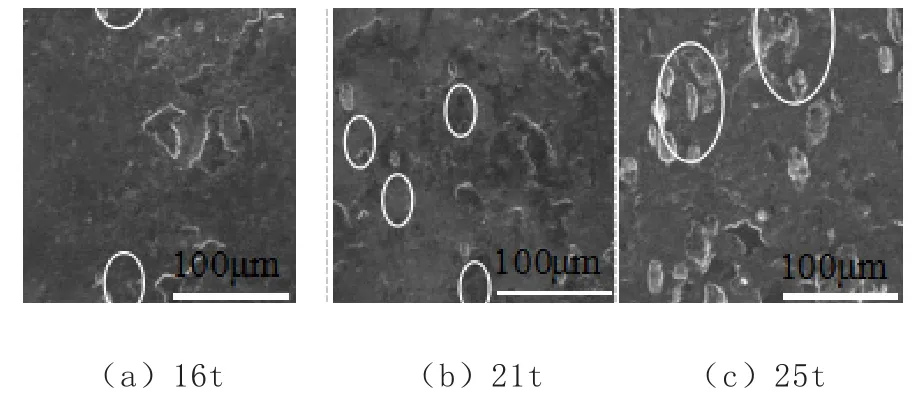

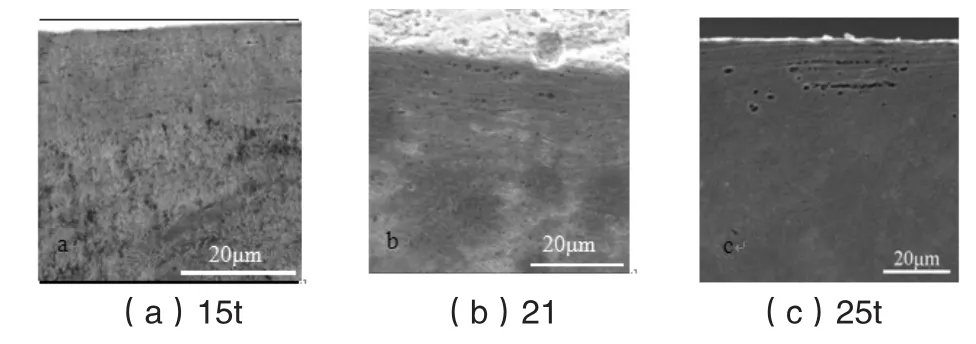

图4 为PD3淬火钢轨试样表面形貌的SEM照片。从图中可看出,钢轨表面损伤形式主要为剥落损伤。轴重为16t时磨痕表面可见很小的点蚀坑,随着轴重的增大,钢轨试样表面的点蚀坑逐渐增大,数量增多,表面损伤变严重。在反复切向力的作用下,钢轨试样表面会产生平行于滚动方向的塑性变形(如图5所示)。在试样表面层的塑性变形区内,晶粒因为很高的外力作用下受到挤压而变形。PD3淬火钢轨的组织主要是珠光体,与滚动方向区域一致的珠光体片层在反复的摩擦力作用下,沿着摩擦方向拉长、挤压,而与滚动方向相反的珠光体片层在摩擦力的作用下,被扭曲变形直致破碎,如图5(a)。无论珠光体皮层的方向如何,钢轨材料中的晶粒都会沿着切应力方向伸长,形成平行于摩擦力方向的流变层。随着滚动次数的增多,变形量逐渐增大,晶粒也逐渐变成平行于流变层的薄片状的条纹。钢轨试样表面的塑性变形层在反复切向力作用下,纤维状的层与层之间,将会产生微小的孔洞,如图5(b),并且孔洞逐渐增多,连接成微裂纹,并不断扩展和贯通,如图5(c),最终以点状或片状的形式从材料表面脱落下来,形成剥离。

图4 PD3钢轨试样表面形貌的SEM

图5 钢轨表面剥落形成过程

3 结语

(1)PD3淬火钢轨的磨损率随着磨损时间的增大而减小,随着轴重的增大而增大。

(2)PD3淬火钢轨试样表面形貌以剥离为主,且随轴重的增大,表面剥离程度增大,剥离坑的数量和面积急剧增大。

(3)PD3淬火钢轨试样表层在轴重作用下,产生塑性变形层,层状组织之间容易产生微孔,并发展为微裂纹,导致剥离产生。

[1]邓建辉,张开华,黄爱兵.PD3微合金热处理钢轨的性能和使用效果[J].四川冶金,1997, (3):45-47.

[2]刘启跃,王文健,钟雯,等.钢轨磨损特性试验研究及分级使用建议[J].润滑与密封, 2008, 33(11):5-7.

[3]钱立新.世界重载铁路运输技术的最新进展[J].机车电传动,2010,(1):3-7.

[4]Kumar S, Krishnamoorthy P K, Prosanna Rao D L. Influence of car tonnage and wheel adhesion on rail and wheel wear: A laboratory study[J]. ASME, Feb 1986; 108: 48-58.

[5]Clayton P. Predicting the wear of rails on curves from laboratory data [J].Wear.1995, 183 (1): 11-19.

[6]Grassie S, Nileeion P, BjurstromK,et al. Alleviation of rolling contact fatigue on Sweden’s heavy haul railway [J]. wear, 2002,253:42-53.

[7]王文健,郭俊,刘启跃.接触应力对轮轨材料滚动摩擦磨损性能影响[J].摩擦学学报,2011,31(4): 352-356.

[8]刘启跃,张波,周仲荣,等.滚动轮波形磨损实验研究[J],摩擦学学报,2003,23(2): 132-135.

U213.4

A

1671-0711(2017)08(下)-0224-02