数控加工中心替代手工去毛刺的工具及方法

2017-08-30宿华龙王广福王刚

宿华龙,王广福,王刚

(吉林江机特种工业有限公司机,吉林 吉林 132021)

数控加工中心替代手工去毛刺的工具及方法

宿华龙,王广福,王刚

(吉林江机特种工业有限公司机,吉林 吉林 132021)

本文简要介绍了三种适用于数控加工中心去毛刺的工具及方法。在不借助专业去毛刺设备的情况下实现自动化、高效率去除零件毛刺。加工质量高、稳定性好,具有一定的实用性和可推广性。

加工中心;去毛刺;纤维油石研磨刷;交叉孔;浮动刀柄

加工机械零件的时候,容易出现毛刺,除了对零件的性能、精度有不利影响,而且还会缩短零件使用寿命,此外,产品装配的时候,如果有毛刺,会导致各个机构相互干涉,甚至卡死。现在,很多去除毛刺的方法都是手工操作,效率不高,在去除的过程中还会损坏零件,对零件精度产生更大影响。不仅如此,毛刺去除花费的时间较久,而且成本较高,所以产品整体成本就会提高,导致生产成本难以有效降低。我公司今年将毛刺上机台列为主要攻关项目。

军工领域中应用的机械零件都有很高的精度要求,因而在机构设计中,怎样有效去除毛刺是亟需解决的问题。而且,军工产品制造中,去毛刺是不可或缺的一道工序,提高去除毛刺的技术,优化毛刺去除工艺,寻找到高效率毛刺去除方式,能够在很大程度上降低产品成本,而且能够有效促进产品质量的提升。

以下对去除毛刺的3个方法进行概括性介绍,加工时通过浮动区毛刺倒角刀柄、纤维油石研磨刷、通孔去毛刺倒角刀替代手工去毛刺,不仅解决了手工去毛刺耗时耗力的问题,而且能够有效的保证去毛刺的均匀性和一致性,避免手工去毛刺或零件转序时对零件造成损坏。

1 交叉孔棱边去毛刺方法

交叉孔毛刺一般指钻削与零件主孔垂直或倾斜的径向表面时内腔处残留的多余材料。毛刺的存在会影响零件质量及使用寿命,譬如在液压系统中,交叉孔上的毛刺易脱落而导致滑阀卡死,出口堵塞或者管子被割破导致泄漏,影响工作。

对交叉孔毛刺,一直以来是个令人头痛的问题。当前主要采用手工法进行去除,即操作人利用锉刀,刮刀、倒角刀、砂纸等工具进行毛刺去除,操作困难,费时费力,加工的一致性较差,有时还会划伤零件内部加工好的表面,因此开发一种可行的自动化去毛刺工具就变得非常重要了。下面介绍的就是一种简单、实用且先进的交叉孔去毛刺工具XEBEC纤维油石刷。

日本XEBEC(锐必克)公司生产的纤维油石研磨刷由氧化铝纤维材料制成,多条丝状材料竖起形成柱形研磨刷,顶端拥有1000个高密度的切削刃口,切削刃口可在加工过程中自行尖锐,有稳定而持续的研磨能力。

将研磨刷柄部装于加工中心的刀柄中,根据所加工孔的直径选用不同型号的研磨刷,调整好露出长度,便于在实际加工中根据需要调整刀具补偿。零件固定于工作台上;建立工件坐标系;编程使研磨刷在主轴静止状态下移动到孔内;在交叉孔位置旋转主轴,主轴转速范围8000~12000r/min;在离心力的作用下研磨刷沿径向胀开,胀开的研磨刷在交叉孔棱边处沿轴向往复移动,将附着在棱边上的厚度小于0.2mm的毛刺折断使其脱落,之后研磨刷在主轴静止状态下退出,如图1所示。

图1 研磨刷去毛刺过程示意

XEBEC纤维油石研磨刷具有较强的抗水性,不会受冷却液影响其研磨性能,去毛刺效率是金刚石尼龙刷的6倍,寿命可达7倍以上,不存在尼龙刷或钢丝刷的变形情况,去毛刺效率高等,因此值得广泛推广此种去交叉孔毛刺的工具及方法。

2 通孔两端孔口倒角去毛刺方法

加工通孔零件时,普通倒角刀具在孔的进口和出口两端倒角去毛刺,只能加工完其中一端后调头加工另一端。想要一次进刀同时倒角和去毛刺,目前还没有一种较好的方法。下面推荐一种新型通孔倒角去毛刺刀具,无论是针对何种零件,都可以于孔口两边实现去毛刺、倒角,工序简单,而且不用手工操作,便于操作,确保产品质量,同时还具备了效率高等特点。

EZFINI自动通孔去毛刺倒角刀主要有3个部分,即弹性闭合槽、刀片、刀杆体。其前面是孔导向体,而刀片槽口呈6°,前面呈45°,内端呈35°。倒角刀前面插进孔里,刀片呈45°角与刀杆相依靠,然后利用所具有的弹性强度去除孔口倒角毛刺,去除之后即可穿过孔,然后到孔底面去除倒角毛刺,具体参考图2。刀片是基于弹性收缩,使得刀片外径大小出现变化,因而可以穿过孔,在倒角处理以后,刀片圆周外角穿过孔的过程中不会损伤孔壁,穿过孔以后再展开,即可完成倒角切削。而进入孔壁下面以后,刀体不管处于闭合、张开状态,都有倒角切削,尤其退刀的过程中,闭合刀片,内端角度产生变化,成为45°角,即倒角为45°。适应各种不同工件材质,能加工不锈钢零件也能加工铝合金件。但需要注意的是,用于铸铁零件去毛刺时,粉末状切屑极易堵塞刀槽从而妨碍刀片动作。

图2 去毛刺倒角刀加工过程示意

这种通孔去毛刺倒角刀具可以重磨,每重磨一次能加工800~2000件,可重磨多次。刀具寿命长,成本低。它除了可以针对零件的两端倒角进程处理,同时就特殊零件而言,也是极为重要的处理工具。

3 铸件轮廓倒角去毛刺方法

目前针对外形轮廓有误差且不规则的铸造零件经机加工后所形成的边缘毛刺,一般以手持气动、手工气动为主,通过电动工具进行挫、打磨,以达到去除毛刺的目的,这个方法不但会损坏零件,而且效率不高,处理以后零件质量下降。而国外多个发达国家都是通过浮动去毛刺工具来进行处理,可以避免上述问题产生。

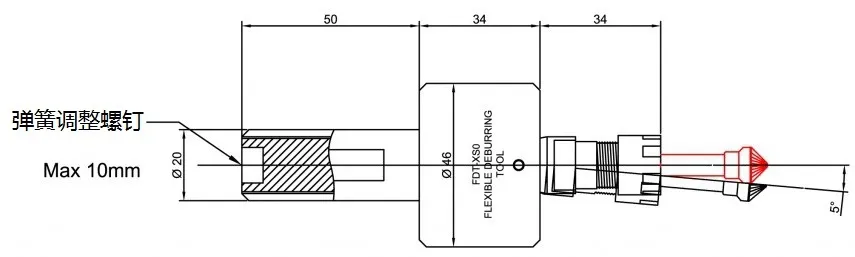

本文介绍一款适用于数控加工中心的AKS浮动去毛刺倒角刀柄如图3所示,在加工难度比较大的铸件制造中,要去除毛刺的时候,刀具、浮动机构能够在制造时自行对工件外形边缘进行跟随动作,从而在一定范围内补偿同批次不同工件在尺寸上的误差,避免过切或欠切的情况发生,同时又可高效去除毛刺,吸收工件及定位等各方面的误差。

图3 AKS浮动去毛刺倒角刀柄

AKS 浮动去毛刺倒角刀柄分为柄部和浮动刀头两部分,柄部可安装在加工中心普通侧固式刀柄中。浮动刀头为ER-11弹簧夹头,可夹持0.5~7mm切削头(旋转锉),浮动机构可使刀头部分朝侧向偏移5°,标准切削头露出夹头部分20mm时最大浮动量为5mm,会根据零件的实际形状自动径向或轴向偏移(即仿形),沿不平整的边缘移动加工,在零件的实际轮廓和程序间自动补偿。与零件需要倒角的部位接触时的压力可以通过刀柄里面的机构进行调节,调试首件时如果切削头跳动、倒角去毛刺不到位,说明接触的压力太低,需要调大压力。压入量直接影响倒角去毛刺的厚度,通常情况下压入量越多,倒角越大。

需要注意的是,编程时主轴需要顺时针旋转,加工过程中围绕工件顺铣,切削头需要有1~3mm的预压入量,保证运行程序时所有的轮廓都能被加工。进给量F必须在加工过程中保持一致,否则会导致倒角大小不一,轮廓的程序编制的时候尽可能的让刀具接近拐角,这样才能去掉拐角毛刺。

4 结语

在数控加工中心去除毛刺,不但效率高,而且降低了人工操作工作量,通过数控程序,不但可以提高产品的加工水平,同时还能够避免零件被损坏。本文介绍的三种工具可在不借助专业去毛刺设备的情况下在加工中心上高效率去毛刺,减少加工过程时间,降低生产及人员成本,因此值得在自动化去毛刺领域广泛应用。

[1]徐支凤.机械零件毛刺去除工艺现状[J].机床与液压,2010,38(8).

[2]张惠生.机械零件去毛刺工艺的现状与发展[J].北京建筑工程学院学报,2001,17(4).

[3]李保国, 强俊花. 适用于加工中心的去毛刺刀具和方法[J]. 现代制造工程, 2014(4):57-59.

[4]次尹. 去毛刺技术两则[J]. 航空精密制造技术, 1995(5):40-40.

[5]求实. 除毛刺的对策与决窍[J]. 世界制造技术与装备市场, 1996(4):70-72.

[6]葛先阳, 汪清. 去毛刺毛刷, CN203449113U[P]. 2014.

[7]曾纯, 陈思涛, 豆海峰. 航空精密零件在加工中心上去毛刺的技巧[J]. 现代制造工程, 2016(8):77-82.

TG52

A

1671-0711(2017)08(下)-0113-02