一种绝缘子的设计与验证

2017-08-30贺晶晶李良权孙英杰王莹

贺晶晶,李良权,孙英杰,王莹

(平高集团有限公司,河南 平顶山 467000)

一种绝缘子的设计与验证

贺晶晶,李良权,孙英杰,王莹

(平高集团有限公司,河南 平顶山 467000)

目前126kV电压等级的GIS开关设备通常采用三相共箱结构,盘式绝缘子是其中的核心元件,起承载额定电流、短时耐受短路电流、支撑导体、绝缘及分隔气室的作用,其尺寸大小是决定GIS其他元件设计的基础尺寸,一种性能优良的盘式绝缘子对GIS设备的可靠性具有至关重要的意义。

126kV;三相;盘式绝缘子;设计;验证

以往的三相盘式绝缘子设计中,三相导体通常呈“品”形布置结构,这种结构下三相导体与地电位绝缘距离一致,有利于缩减盘式绝缘子的尺寸,但对于其他元件的设计造成了麻烦,增加了许多不同形状的连接导体的种类,零件的通用性较差。近年来,随着环氧浇注绝缘件制造工艺水平的提升,绝缘子的绝缘可靠性、质量稳定性有了较大提高,简化结构、提高零件的通用性成为新的研究目标。

1 设计思路

三相盘式绝缘子的结构需要结合其他元件的结构设计进行综合考虑,主要的连接部件有母线、隔离开关、断路器、套管。根据三相导体的分布,盘式绝缘子可以分为正三角形、等腰三角形、“一”字形几种形态(见图1),单从绝缘子本身的角度来看,三种形态在尺寸一致的情况下,正三角形的布置其相间、对地的绝缘状态较好,如果将导体向其他元件引出,正三角形的布置相间绝缘距离最小,等腰三角形可以拉开相间绝缘距离,但三相连接导体无法通用。“一”字形导体的布置在绝缘间距设计合理的情况下,可以满足三相连接导体结构完全一致,因此,考虑采用“一”字形形态进行设计。

图1 导体布置形态

2 通流参数及结构设计

盘式绝缘子的额定电流参数与GIS通用技术参数保持相同,本案中采用额定通流参数2000A,按国标规范,需满足1.1×2000即2200A的运行要求。三相盘式绝缘子的中心导体采用6063铝棒加工而成,根据以往的设计与试验经验,铝材的通流电流密度按j=1A/mm2计算,中心导体的有效接触面积S应不小于2200mm2。

中心导体接触面直径按58mm设计,对接止口直径为22mm,则导体接触面积S=[(D/2)2-(d/2)2)]×π=2262mm2,可满足通流需求。

3 绝缘参数及结构设计

3.1 尺寸估算

对于三相共箱型GIS中的绝缘设计需要考虑相间绝缘和对地绝缘,两者在极端情况下的绝缘耐受水平是相同的,即单相导体及外壳接地,邻相导体上产生雷电冲击过电压。

126kV电压等级的标准雷电冲击过电压峰值为550kV(1.2/50μs),本案中以SF6气体作为绝缘介质,额定气压0.5MPa,闭锁气压0.42MPa,金属表面气隙击穿场强可按公式E1=7.5×(10P绝对气压)0.75进行估算,估算结果E1=25.8kV/mm。在确定绝缘间隙尺寸时,还需考虑电晕起始电压与击穿电压的关系,通常应使试验电压下的场强值低于局部放电起始电压,方能保证产品安全通过型式试验所规定的耐受电压,由此估算出导体的气隙尺寸L1应大于(Ub/E1)×(Ub/ Ud)=(550/25.8)×(550/230)=51mm。

3.2 初步设计

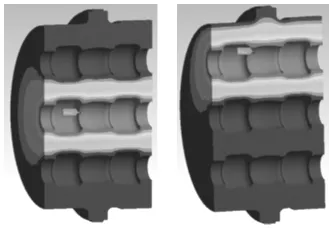

根据中心导体布置结构、直径尺寸及气隙尺寸,可开始进行初步的结构设计。在初版的方案设计中,中心导体采用凹面向下的结构,这是在导体气隙尺寸一定的情况下,可以增加绝缘子表面沿面距离,但凹面结构的弊端在于中心导体与环氧树脂的结合面积较小,在受力载荷一定的情况下,需要较大的绝缘子厚度尺寸,因此,在改进版的方案设计中,采用了中心导体凸面向上的结构,改进方案的绝缘子厚度尺寸、元件重量均大幅降低(图2、3)。

图2 初版方案

图3 改进版方案

在GIS开关设备中,绝缘子不是孤立的存在,需要与其它零件相互配合作用。在一套完整的绝缘子连接方案中,还包含有电联接、连接筒体(图4),电联接外形与连接筒体的法兰外形以及表面质量均对绝缘子的绝缘性能有较大影响,因此要进行综合设计。

图4 绝缘子连接装配方案

4 仿真计算

4.1 电场仿真

根据设计方案可建立仿真计算模型,通过有限元分析软件计算电场。初始边界条件赋值相对介电常数SF6:1.002;绝缘件(环氧树脂):4.95;施加电压:导体和绝缘子中心导体:550kV;壳体和接地:0kV,如图5。

图5 计算模型与载荷施加

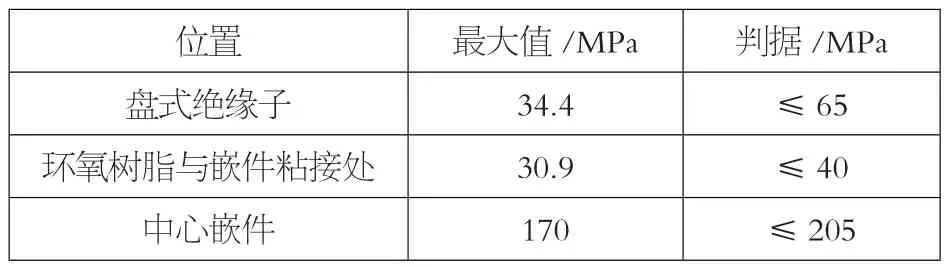

计算结果见图6、图7、表1。

图6 边相加载计算结果

图7 中相加载计算结果

表1 盘式绝缘子各部位场强计算结果

仿真计算结果显示,绝缘子各部位电场强度满足判据要求,且留有一定裕度。

4.2 力学仿真

由于盘式绝缘子在GIS开关设备中还起到隔离气室的作用,在极限状况下,如某一气室内部发生电弧故障,内部气压急剧升高,此时,盘式绝缘子要能够承受上升气压作用隔离气室,以免故障点影响或向其他气室发展。根据标准要求,隔板应能承受3倍以上的设计压力不受破坏。

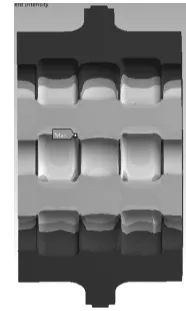

根据设计方案建立仿真计算模型,通过有限元分析软件进行力学仿真计算。初始边界条件赋值环氧树脂:弹性模量5 GPa ,泊松比0.3;铝:弹性模量71 GPa,泊松比0.33。盘式绝缘子表面施加2.4MPa压强。

计算结果如图8、表2。

图8 绝缘子应力分布、变形量及中心导体粘接面应力值

表2 绝缘子各部位应力分布状态

仿真计算结果显示,绝缘子各部位所承受应力强度满足判据要求,且留有较大裕度。

5 试验验证

根据IEC 62271-203、GB7676、GB11022的相关要求,三相盘式绝缘子应进行的型式试验项目如表3。

新设计的三相盘式绝缘通过了全部型式试验项目检验,下面仅就最关键的破坏压力试验和绝缘试验结果进行介绍。

表3 盘式绝缘子试验项目列表

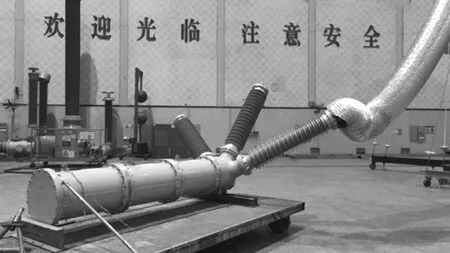

5.1 破坏压力试验(图9)

此项试验对5个样件分别进行施压考核,承受了2.4MPa水压未发生破裂, 3个样件升压至4.0MPa保持1min仍未发生破裂,可以认为试验结果符合仿真计算结果,达到了设计目标。

图9 盘式绝缘子破坏压力试验前后

5.2 绝缘试验

盘式绝缘子的绝缘性能验证采用了3个样件串联姿态进行,分别于样机的边相、中相施加工频及雷电冲击电压进行考核,外壳接地,内部充0.42MPa SF6,见图10。

图10 样件绝缘试验考核姿态

试验结果如表4。

表4 盘式绝缘子绝缘试验结果

3个样件的绝缘试验结果与仿真计算结果相符,满足绝缘设计目标。

6 结语

126kV三相导体“一”字形布置结构的盘式绝缘子的设计可以大幅简化GIS开关设备各元件结构,提高零部件的通用性。

通过合理的结构设计和电场优化,可以满足绝缘及力学性能要求;但对生产厂家的制造及装配工艺有较高要求,对于浇注尺寸及装配中异物清理需要进行严苛的控制。

TM216

A

1671-0711(2017)08(下)-0135-04