基于无轴卷工艺的多股簧数控加工机床

2017-08-30黄骋张其

黄骋,张其

(重庆大学机械传动国家重点实验室,重庆 400044)

基于无轴卷工艺的多股簧数控加工机床

黄骋,张其

(重庆大学机械传动国家重点实验室,重庆 400044)

为降低多股螺旋弹簧(简称多股簧)的加工成本,研究具有批量化生产能力的多股簧数控加工机床成为多股簧推广应用的重要举措。针对多股簧的加工特点,基于工业计算机、PLC、ADAM-5510M等运算核,采用主从控制模式,搭建了零编程的数控系统。针对每股钢丝的张力控制,设计了张力控制单元。采用无轴卷制的绕簧工艺,减少了频繁的装夹。增大了线盘储丝量,避免了多股簧数控加工机床在批量化生产过程中频繁的更换线盘,减少了加工准备时间,提高了多股簧的生产效率。

多股螺旋弹簧;无轴卷制;数控机床

多股螺旋弹簧是由多股钢丝卷制而成的圆柱螺旋弹簧,简称多股簧。多股簧的制造工艺分为卷制、切断、焊头、弯头、回火、强压处理和表面处理。多股簧具有减震效果好、寿命长、可靠性好等特性,在国防装备中广泛应用,例如自动武器发射系统、航空发动机的减振簧等。同时也可以用于替代单股簧。以下提出了一种批量化生产的第三代多股簧全自动数控加工机床的结构设计和控制系统设计方案,并介绍试验工程机的组装与调试。

1 多股簧数控加工机床的结构设计

1.1 机床总体方案设计

多股簧数控加工机床主要由中心放线机构、中层钢丝拧索机构、外层钢丝拧索机构、张力控制单元、牵引机构、缓冲机构、推送机构、绕簧机构以及剪切机构组成。该机床最大可以加工由19股钢丝组成的多股簧。相比于本课题组研制的第二代数控机床,第三代多股簧机床增大了线盘容量,简化了出丝路径,降低了劳动强度;另一方面,增加了剪切机构和缓冲机构,通过控制系统控制各电机以及气动控制系统的联动,实现了机床加工过程的全自动,提高了机床的加工能力和加工效率。

1.2 无轴卷制工艺

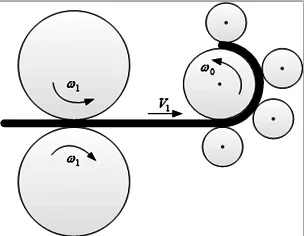

图1 无轴卷制原理图

在常见的多股簧卷制工艺中,均需一根卷簧轴对钢索进行拉伸并绕轴旋转,从而实现多股簧的卷绕成型。卷簧轴给多股簧的加工过程带来诸多不便,主要表现为不同中径的弹簧需更换不同直径的卷簧轴,弹簧的加工长度受到限制以及每加过完一根弹簧需重新装夹钢索。然而,单股簧的加工制造技术已经非常成熟,大多采用无轴的卷簧工艺。对此,基于单股簧的加工方法,改进了多股簧的卷制工艺,如图1所示。图中,中心短轴按以ω0旋转,钢索被推送轮以速度V1向前推送,4个可转动小轮对钢索进行挤压卷绕成型。在卷制过程中,4个小轮为被动轮,顺时针方向旋转,而中心短轴主动作逆时针方向的旋转运动。

2 多股簧数控加工机床的控制系统

2.1 控制系统的总体设计

第三代多股簧数控机床采用主从控制模式,以工业控制计算机为上位机,以PLC、ADAM-5510M以及伺服驱动器为下位机,实现了多股簧数控机床加工过程的全自动化。上位机主要用于搭建人机交互系统,实现参数的下载与监控;而下位机则用于控制硬件完成相应的动作。控制系统主要包括钢丝张力控制系统、伺服控制系统以及气动控制系统。通过RS-485组网与上位机进行通信,实现工艺参数的下载与张力、电机转速的在线监控。其中,钢丝张力控制系统根据硬件的布局,分为外层钢丝张力控制系统、中层钢丝张力控制系统以及内层钢丝张力控制系统。对于中层和外层钢丝的张力控制,以ADAM-5510M为运算核心,钢丝张力经称重传感器转变为微弱电信号,再通过变送器放大后被ADAM-5017H采集,采集的张力值与期望值相比较,再调用预先写入ADAM-5510M的张力偏差控制算法计算反馈值,ADAM-5024再将反馈值转变为模拟信号,调节磁粉离合器的电流,实现阻力矩的调节;而内层只有一股钢丝,以PLC为运算核心来实现内层钢丝张力的调整。伺服控制系统主要包含伺服驱动器和伺服电机以及PLC。

2.2 伺服电机的启动时序

图2 各伺服电机的时序图

在绕制多股簧时,完成对机床启动准备工作后,各伺服电机按如图2所示的时序关系运行。其中T1时段为各伺服电机的加速启动阶段,当各伺服电机达到相应的转速后进入恒速运行时段。T9为机床停车后各伺服电机的减速时段。推送电机和卷簧电机在恒速运行T2时间后,弹簧的加工长度达到工艺参数要求,则进入减速停止时段T3。在 时间段内,卷簧停止,即推送电机和卷簧电机皆停止转动,此时缓冲装置下行,剪切装置剪断多股簧,完成一根弹簧的加工。此后,推送电机和卷簧电机的加速运行到另一参数,推送电机和卷簧电机进入恒速时段T6,在这个时间段中,因推送电机速度大于牵引电机转速,缓冲装置存储的钢索不断被消耗而上行运动,当缓冲装置达到上行限制位后,卷簧电机减速为T2时段的卷簧电机转速,推送电机的转速减速为牵引电机的转速,实现牵引与推送钢索的速度匹配,再恒速运行T8时间后,弹簧参数达到工艺要求,此后各电机按T4~T8的速度时序不断重复运动直到机床停车。

2.3 电机转速的计算

根据图1中的关系,卷簧电机转速n0为:

式中:i0为卷簧电机到卷簧短轴之间的传递系数;λ为钢索与中心短轴的打滑系数;R0为中心短轴半径。

牵引电机和推送电机转速为:

式中:n1和推送电机在T8和T6时段对应的转速;V1为钢索推送速度,在工艺参数面板中指弹簧的加工速度;i1为推送电机到推送轮之间的传递系数;R1为推送轮半径;κ为推送电机转速放大系数。而牵引电机转速等于推送电机转速n1。

设拧索电机的转速为n3,钢索的牵引速度为V2,钢索捻距为p 。则拧索电机转速与钢索的牵引速度之间的关系为:

式中:i3为拧索电机到拧索主轴之间的传动比;在图2中的T2和阶段,V2与钢索推送速度V1相同。

在多股簧加工过程中,需要对钢丝进行退扭操作,为此,在拧索机构中,采用行星轮系实现了钢索成型过程中每个线盘的翻转,达到了钢丝退扭的目的。该行心轮系主要包括太阳轮、惰轮、行星轮及行星架。因行星架与行星轮之间不存在动力的传递,因此,对行星架采用外接动力的方式单独驱动,使整个机构等效于行星轮系的运动。根据行星轮之间的转速关系有:

式中:nt—太阳轮的转速;ny—行星轮的转速,即摇篮的转速;nr—拧索主轴的转速,即行星机架的转速;Zy—行星轮的齿数;Zt—太阳轮的齿数。

由退扭率的定义有:

式中:γ—退扭百分比。

由退扭电机与摇篮之间的传递关系有:

式中,i4—退扭电机到行星轮之间的传动比。结合等式(4)-(8)得退扭电机转速的计算式为:

此外,联动时剪切机构执行的时间间隔为:

式中:nt为弹簧的加工圈数;Pt为弹簧的螺距;D为弹簧的直径。

3 结语

针对多股簧加工废品率高,成本高,以及加工装备自动化程度低,不能进行大批量生产等问题,设计了第三代多股簧全自动数控加工机床。分析了现存多股簧的工艺路线存在的问题,改进了多股簧的卷制工艺方法,并设计了张力控制单元,扩大了线盘储丝量,优化了出丝路径,使加工过程各股钢丝张力控制更加稳定可靠,具备多规格、大批量的加工能力。并基于工业控制计算机,搭建了多股簧零编程数控操作系统,采用主从模式,实现了多股簧加工过程全自动化,提高了多股簧的加工效率。

[1]李小勇,王时龙,周杰. 多股螺旋弹簧[M]. 北京: 科学出版社, 2011.

[2]周杰,邹政,王时龙,等. 基于多股簧数控加工机床的多通道张力动态监控系统的研发[J]. 组合机床与自动化加工技术.2009(12): 54-57.

TG659

:A

:1671-0711(2017)08(下)-0119-02