变频器和PLC在大型起重机控制中的应用

2017-08-30魏焱焱

魏焱焱

(江苏省特种设备安全监督检验研究院江阴分院,江苏 江阴 214400)

变频器和PLC在大型起重机控制中的应用

魏焱焱

(江苏省特种设备安全监督检验研究院江阴分院,江苏 江阴 214400)

目前起重机性能和质量都得到了显著改善,并向未来研究提出严苛的标准,既要保证设备稳定,也应强化系统维护,提升节能效果。本文将依照理论及实践,对大型起重机展开探讨,首先介绍起重机控制系统、基本要求、变频器和PLC,然后探讨变频率与PLC的具体应用,最后剖析系统运行问题与应用效果。

变频器;PLC;大型起重机;控制;系统运行

起重机械是特种设备,隶属八大特种设备。在起重机械层面,对于大型起重机,无论是在用设备数量,还是年新增设备均较低,然而,其所带来的经济效益却非常显著。它主要应用在港口码头和物流运输中,起重机较为繁忙,且作业环境不理想,并对作业效率和作业质量具有严格的标准。基于这一背景可知,大型起重机应具备一套控制优良、维护成本少和可靠稳定的控制系统。以往利用接触器和继电器充当控制元件的传统控制系统无法再满足实际需求。

1 起重机控制系统简析和基本要求

1.1 控制系统

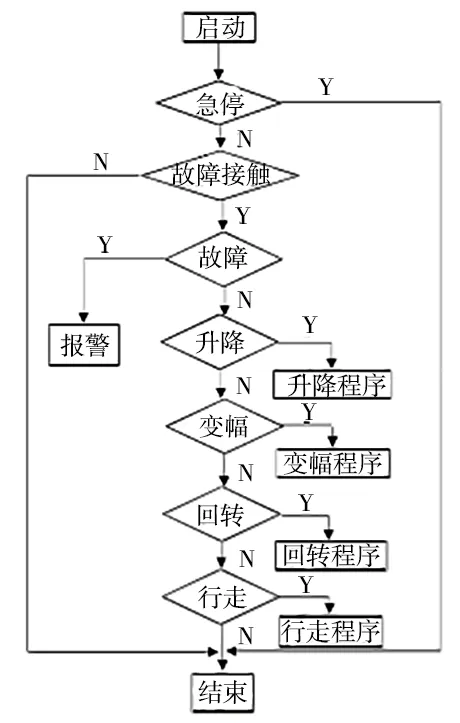

对于起重机而言,其电气控制系统具体通过变频器与PLC完成控制,在实际运行过程,一般通过制动单元配置完成制动能耗吸收消耗,借此维护电器元件。从整个控制层面而言,系统启动具体是借助凸轮控制,面向PLC传送上升和下降等特定指令,同时,调用PLC时选用提前编制的程序,基本流程见图1。

1.2 基本要求

起重机相关设计规范明确指出起重机处于110%额定载荷时可正常工作,有序可靠。当供电系统波动是10%额定值时便提升额定载荷,不管荷载处于何种位置,要求控制系统均应保障机构顺利工作,同时,还不会发生溜钩问题。如果控制方案许可,不管控制手柄处在何种位置,在正常工作时都要求额定载荷下降不大于120%额定速度。能够利用变频器参数布设和光电编码器之间的连接进行保护。

制动器线路发生故障时需能马上切断电动机与制动器电源,为此,在制动器线路中应配备安全保护装置。通过变频器与PLC控制系统能够完成多点控制,每一个控制点存在一种连锁反应,无论哪个时刻仅仅有一个工作点工作,同时,每一个控制点均存在紧急断电装配。

当意外断电时,则控制系统需采取有效措施保障制动器,进行安全动作,以免对机械设备产生不良影响。

图1 体系工作图

2 变频器与PLC介绍

PLC是可编程序控制器,包含电源、CPU与输入输出等不同部分。主要循环执行具体如下:采样输入信号、执行用户程度和控制输出,面向外部设备实施自动控制,并在自动化层面得到了大面积应用,能够应用在控制变频器。其包含丰富指令,例如逻辑运算,属于智能化系统。

PLC不仅可靠,而且具有一定的抗干扰能力,但应用在大型起重机内部的控制系统,实际上是把硬件电路变成软件程序。如果执行过程程序发生异常,则将出现意外,特别是某些关乎安全的功能。另外,对应规范标准提出了具体的要求,起重机自身的急停功能和安全保护联锁信号需通过硬件线路达成,但不依赖PLC。为此,把PLC应用在大型起重机内部的控制系统,应针对关键控制点实施双重互锁设计,以此来增加系统的稳定性与可靠性。变频器仅仅是控制元件,能够把工频转换成其他频率,以此来调控电动机的实际转速。在应用变频器前,需要设置输出频率等常规参数,不用编程。其输出频率能够设定成固定值,并可通过PLC进行动态控制。

3 变频器与PLC的具体应用

3.1 变频器的具体应用

对于大型起重机,其控制系统应科学挑选变频器,主要应包含下述内容.其一,为实现远程诊断,完成外部通信控制,应在变频器中提供标准接口,另外,还应选取制动断续器,在内外部之间做好有机联系,合理制动电阻,让系统具有动态制动特性,并可减小减速时间;变频器应具备不同的保护功能,当出现接地故障问题时,能够借助系统内部的保护功能实现整体保护;变频器也应具有一定的抗冲击力,当系统运行时,借助起动转矩,联系闭环矢量控制这一功能,能够面向起重机进行多段控制,从而达到起重标准。

3.2 PLC的具体应用

对于起重机而言,电动机应用最关键的便是科学挑取电动机容量,一般经由特定公式进行计算。同时,电动机选择也应思量下述因素:其一,电动机极限输出转矩值超出2倍负载力矩,并可承担国标要求的电压波动;其二,额定负载。

3.3 制动单元

在系统的实际运行与常规提升过程,因电动机运行会出现一定负载,且此负载在特定条件可能会变成机械能,但若想处理上述机械能,则应通过制动单元来实现。常规条件下,整个系统如果想处理上述能量,具体包含两种方式:其一,直流线回馈,把能量转化并回馈至电网,然而,此种处理对电网提出了较高标准,同时,回馈装置造价偏高,不符合经济性原则;其二,经由制动电阻与制动单元,吸收并处理能量,通过实践验证得出此种方式较为可行。

4 系统运行

4.1 变频器

对于起重机系统而言,变频器应用具体如下:借助DTC技术,在不利用测速发电机与光码盘的条件下,完成零转速满转矩,通过低电流实现大转矩,有效反馈。基于这一过程,最大转矩至少能够上升至200%额定转矩,这不仅达到了电动机的标准,而且符合电动机负载条件下提出的力矩标准;系统电动机经由磁通优化,全面降低了起重机噪声,同时,满足电动机负载标准,切实提升了运行效率。另外,系统经由不同负载作用还能够提升运行效率,大约可提升5%左右;面向变频器和电动机装设滤波器,这能够全面保障绝缘件,主要因为电动机内部轴承转动时可能会产生电流脉冲,且可利用磁通制动完成速度控制。

4.2 定期检修

定期维修系统时,应开展电阻试验,主要涵盖各个开关触头,同时,也应实施直阻测试,该试验主要面向变压器与电动机开展。在具体的测试过程,如果发现接头温度大于80℃,且直阻也不在标准范围,则一定要开展分解检测,系统思量各个因素,严格检查,全面分析,有效处理,再继续测试,待检测达标方可。

4.3 综合管理

起重机运行具体是参照电控系统完成控制,但电控系统则应用PLC,因具有突出的性能与显著的功能,不仅能够判别外部电子元件,而且能够增加操作直观性,有利于人工操作。此外,还可在较大层面完成设备的全面控制,并经由操作室内部的触摸屏,如果系统出现故障,便能够在第一时间马上显示,另外,也可完整展现系统的基本运行状态。

5 应用效果

综上可知,变频器与PLC的具体应用具有显著效果,主要体现在以下层面。

环境效益。以往的起重机系统会消耗较多电能,外加转子回路选择电阻串接,这在某一层面造成了能源的不必要浪费,而变频器与PLC可全面规避上述问题。变频器可利用电源频率调整来变更转速,且无需把电能应用于外界电阻中,促使电能利用率得到提升,当运行减速制动,或者重物下降时,电动机大多处在发电状态,在此环节变频器能够借助外界能量来回馈装置,进而把电能反馈至电网。

经济效益。变频器与PLC的具体应用可减小维修成本,让系统的每一项设备的实际使用寿命都能有所延长,特别是在接触器上,原有的系统因频繁接触,且触头极有可能烧伤,进而增加了设备利用成本,然而,变频器与PLC却可攻克这一问题,创造显著的经济效益。另外,机械能还不会重新回馈至电网,让电网功率始终处于正常水平,无需额外对供电线路和变压器进行投资。

6 结语

对起重机控制来说,变频器与PLC应用具有理想的效果。尤其在经济效益中,变频器与PLC能够降低维修成本,改善设备利用效果,且主要体现在接触器方面,另外,还不会发生机械能再次流入电网的问题,将其维持在正常功率。但在环境效益方面,由于以往的起重机系统大多会消耗较多的电能,基于转子回路,会出现能源浪费现象,但变频率与PLC能够应对能源浪费。

[1]樊良旺.解析变频器和PLC在大型起重机控制中的应用[J].中国化工贸易,2015,7(33):430.

[2]王磊.解析变频器和PLC在大型起重机控制中的应用[J].中国科技纵横,2016,(11):65.

[3]谢南煊.解析变频器和PLC在大型起重机控制中的应用[J].化工管理,2016,(3):44-44.

[4]曹夏,黄玉麟,胡丞熙等.解析变频器和PLC在大型起重机控制中的应用[J].化工管理,2016,(10):200.

[5]孟爱姣.变频器和PLC在大型起重机控制中的应用[J].军民两用技术与产品,2015,(6):93.

[6]周志勇.大型起重机控制中如何应用变频器和PLC[J].湖南农机,2016,39(11):124-125.

[7]李海洋.起重机电气控制系统及上车布局优化的设计与实现[D].大连海事大学,2016.

TH21

B

1671-0711(2017)08(下)-0097-02