浅谈海外项目车身焊装线的设计与调试技术

2017-08-24程芝群杨林樊水晶

程芝群+杨林+樊水晶

摘 要:海外项目是一种完全区别于国内项目的海外工程事业。相比而言,在设计难度,质量精度以及调试水平上都要比国内项目要求严格。文章着重介绍了海外项目中的设计技术难题及调试中碰到的问题,并通过实例提出了难题的解决办法及应对新技术。最后,文章还提出了总结,从而可以为更多的海外项目提供实质性的参考与借鉴。

关键词:海外项目;车身;焊装线;设计;调试

中图分类号:TD40 文献标志码:A 文章编号:2095-2945(2017)22-0034-03

前言

随着中国汽车行业的不断发展,汽车设计制造技术也越来越好。同时,随着市场增长放缓,竞争也越来越激烈,因此越来越多的厂家开始开拓海外市场,从技术输出到产品输出,从整车出口到当地建生产线,以增加产销量。但是由于各国家的文化背景不同,现场操作习惯的不一样,制造要求上的区别,项目节点的紧凑性,国外专家评审的严谨,无论从生产线设计还是现场安装调试都给设计人员带来了新的挑战和困难。如何应对在海外项目中遇到的不同的设计要求以及现场调试的困难,是值得回顾与总结的。本文以某海外项目为例,讲述了海外项目遇到的一些问题以及解决方法。

相对于国内项目,某海外项目根据海外车身现场生产情况以及场地情况,在整个设计评审以及现场安装调试时遇到以下几个大的问题点:

(1)海外工厂车间场地受限。整体工艺布局遇到阻碍。工装拼台不能沿用国内工艺布局,必须集成工装设备,合理布局工艺焊点。

(2)某海外項目定义侧围采用侧框推进夹紧方式,如何保证工装定位夹紧?如何在保证人机工程情况下手工焊接完成所有的焊点?

(3)主线输送采用低成本的剪刀叉气缸升降,人工推送滑撬前进方式。如何保证整体重量在气缸承受范围内,滑撬可以平滑,不费力气地前后推拉前进?

(4)前车体上件多,工装夹具定位点多。在视线受限区域,不用目视,如何保证焊点的完整性?

1 技术突破点

1.1 车身线工艺LAYOUT

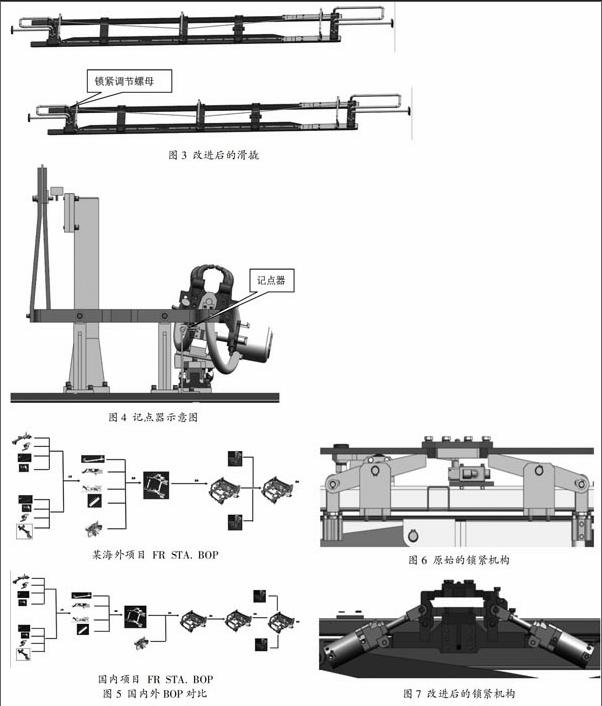

以往国内项目,在生产工艺布局上,通常采用前进式流向,符合国内车间人员的操作习惯。但此次某海外项目中,由于海外车身生产车间场地有限,主线采用倒退式车身流向,缩短了生产物料运输路径,避免交叉作业。

1.2 外置式主夹具

国内的该产品从设计初期工装就定位为内置式主夹具焊接,因此从零件定位到焊接方式,都是符合内置式主夹具的。但是由于通用海外现场没有使用主夹具的条件,因此某海外项目车身焊装线中首次采用了侧框夹具(外置式主夹具)形式用于乘用车白车身焊接,根据焊接实际情况,优化侧框框架结构,在提升操作的焊接空间,保证人机工程。同时减轻侧框夹具的整体重量,从而有效提高总拼工位焊接效率以及延长侧框导轨的使用寿命。

1.3 滑撬滑板张紧机构

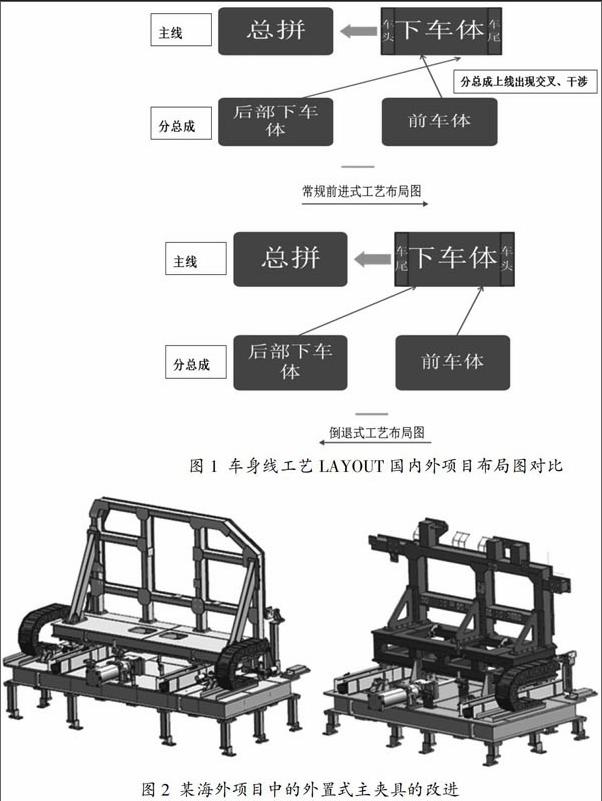

整条主线输送采用低成本的剪刀叉机构,该机构上升和下降采用气缸推动,水平输送为人工推送,输送零件的滑撬在相邻两个工位间往返。由于滑撬板过长(4000mm左右)且较薄(12mm),因此在运输或者使用过程中,容易出现两端下垂的情况,滑撬前端与滚轮发生撞击,从而造成滑撬推动困难。不得不用手去提一下滑撬或者靠运动惯性冲过去,这样大大影响滑撬以及举升机构上的滚轮的使用寿命。为了在不增加滑板厚度的情况下解决这个问题,新的滑撬采用如图3和图4所示的机构进行加强。采用类似于建筑上用于拉紧的机构,在滑撬上做两个斜拉的机构,在斜拉的钢条两端用螺母与滑板固定,并且在端头通过调节螺母,达到张紧滑撬的目的,使滑撬的前端始终保持上翘的趋势,从而能够很轻松地推动滑撬。

1.4 前车体3#引出焊,增加漏焊保护措施

补焊水箱下横梁与大梁两点采用引出焊的形式,工人在焊接时需要间隔一段时间点两下,为了防止工人漏焊而增加一个电流记点器,这样工人就必须要焊接两下,整个拼台的主定位夹具才能打开,从而达到防止漏焊的目的。

1.5 设备集成程度高,提高场地利用率

自主开发下车体三大件及门槛高集成定位焊接工位和总拼多零件高集成定位焊接工位,工装设备集成度高,提高场地利用率。

由于海外车身生产节拍低,生产场地小,因此对工装集成性提出了更高的设计要求,必须在有限的场地、拼台数中完成零件的集成焊接。相对于国内工厂,拼台数量缩减了许多,以往2、3个拼台焊装的零件压缩到一个拼台进行上件焊接。在设计工装时,既要考虑如何能够完成这些零件的定位。同时,还需要给工艺焊接留出空间。

1.6 滑撬到位锁紧机构

以往的到位锁紧机构(如图6所示),在滑撬的运动过程中,靠滑撬重力压锁紧机构一边的压头进入两个锁紧压头的中间,以达到锁紧的目的。但是这种锁紧机构存在压头磨损严重,对压头的加工质量要求高、锁紧定位不准切等缺点。改进后的锁紧机构采用两个锁紧气缸压紧的形式,如图7所示,这样改进后的锁紧机构,靠限位块来限制压头的位置,使锁紧定位精确,并且通过锁紧气缸的锁紧功能,防止推动滑撬惯性过大冲过锁紧机构。

1.7 打破传统制造工艺,在工装涂色中采用喷砂工艺

保证颜料的附着力,避免油漆在使用过程中由于碰撞、运输等因素造成大片剥落,影响工装整体外观质量。

2 调试困难及问题

(1)定位销硬度标准不合格,重新制作定位销及再次测量硬度检测报告。定位销供应商更改,样本在厂内的硬度测试,合格后大批量的加工及制作,给本来不充裕的项目周期带来了压力。

(2)前期设计不合理,国内调试整改问题未及时,遗留至海外现场,后期在海外调试时需要现场整改。由于海外客户使用工具缺乏,导致现场整改问题困难,同时也影响项目的整体进度。

(3)供应商加工质量控制缺陷,备品备件到货时间不准

时,造成海外现场问题整改被动。

(4)低成本输送剪刀叉机构本身自带的使用缺陷,同步气缸举升不顺畅,在现场不断反复调试,加大了调试压力,影响了项目造车计划。

(5)项目问题管理及跟踪处于被动位置。国内外项目负责人的管理理念的差异,造成部分项目问题的解决及跟踪不及时,整体的造车过程处于被动。

3 结束语

海外项目不同于国内项目,首先需要了解熟悉海外客户的制造要求。从标准定位销,垫片的厚度要求,气动元件的品牌制定,工装涂色标准,再到当地风俗人情、操作习惯等都需要双方在设计初期考虑,避免后期更改,造成局面被动。除此之外,由于制造成本原因,大多数海外项目会选择低成本的制造策略,这样在工艺布局,工装设备上较国内都有不同,需要在技术上做创新和突破。其次,调试也是海外项目的关键要素。海外项目的调试不同于国内,整个调试时间拉长,问题不断被提出,需要不断被解决。国内调试相对而言,在国内人力、物力、加工制造工具比较完善的情况下,各类问题都能得到较快的解决,然而,国外调试场地,各类资源相对匮乏,加工,设计,运输造成的各种问题,需要在短时间内,得到有效解决,给整个项目调试阶段加大了难题。为此,建议,在海外项目的初期,需要不断反复模拟、数模验证,加工制造阶段,严格控制供应商的加工质量,国内调试阶段,尽量多次造车验证,暴露问题所在,及时解决调试问题,避免将问题遗留到海外调试现场,给整个海外调试造成巨大压力。

参考文献:

[1]机械设计手册编委会.机械设计手册(新版)[M].北京:机械工业出版社,2005.

[2]杨握铨.汽车焊接技术及夹具设计[M].北京:北京理工大学出版社,1996.

[3]邓仕珍,范淼海.汽车车身制造工艺学[M].北京:北京理工大学出版社,1997.