2510钢塑料模具滑块座端面开裂剥落失效分析

2017-08-24金林奎黄持伟阮育煌欧海龙邹文奇

金林奎, 黄持伟, 阮育煌, 欧海龙, 邹文奇

(1. 广东省东莞市质量监督检测中心, 东莞 523808; 2. 国家模具产品质量监督检验中心, 东莞 523846; 3. 东莞市奕东电子有限公司, 东莞 523127)

2510钢塑料模具滑块座端面开裂剥落失效分析

金林奎1,2, 黄持伟1,2, 阮育煌3, 欧海龙1,2, 邹文奇1,2

(1. 广东省东莞市质量监督检测中心, 东莞 523808; 2. 国家模具产品质量监督检验中心, 东莞 523846; 3. 东莞市奕东电子有限公司, 东莞 523127)

采用宏观分析、硬度检测、化学成分分析、断口分析以及金相检验等方法,对某2510钢塑料模具滑块座端面开裂剥落失效原因进行了分析。结果表明:滑块座螺纹孔螺牙部位经过电加工产生了白亮色的变质层,该变质层脆性较大,易于产生微裂纹及剥落成为疲劳裂纹源,在螺栓弹簧推动的交变应力作用下裂纹沿螺纹孔四周呈同心圆弧线向外推进和延伸,从而导致滑块座端面开裂剥落失效;同时滑块座基体组织中带状及网状碳化物分布严重,降低了材料强度,加快了滑块座疲劳开裂剥落失效的进程。

模具;滑块座;开裂剥落;电加工变质层;带状碳化物;网状碳化物;疲劳开裂

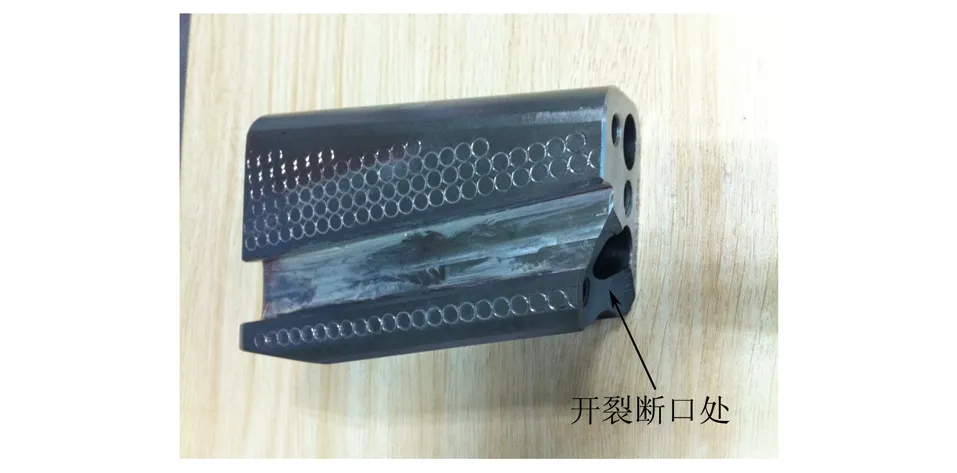

某家电公司塑料模具用滑块座发生开裂失效,其材料为2510钢,相当于国产材料9CrWMn冷作模具钢。零件经过热加工锻造、球化退火处理,然后进行淬、回火热处理,硬度技术要求为54~60 HRC,硬度实测值在57~58 HRC。滑块座在服役时发生早期开裂剥落失效,其设计服役寿命为6个月,实际服役时间只有15 d(天),目测失效件开裂位于螺纹孔的端面,如图1所示。笔者对该失效滑块座进行了检验和分析,以查明其开裂原因,并据此提出了改进建议。

图1 失效滑块座宏观形貌Fig.1 Macro morphology of the failure slider block

1 理化检验

1.1 宏观分析

滑块座开裂处断口以螺纹孔为中心,形成同心圆的疲劳扩展贝纹线向前推进。疲劳扩展的区域约占整个断口面积的70%,然后向四周快速扩展至最终断裂,如图2所示。图2中上侧及左侧可见快速扩展的放射状条纹,下侧边缘可见细条状终断区剪切唇。由于滑块座端面表层布满蚀刻的花纹,在上侧及左侧的终断区只能看到缺口状的断面,这种形貌特征容易与应力集中的多台阶条纹相混淆,因此必须加以区分。

图2 滑块座开裂处断口宏观形貌Fig.2 Macro morphology of fracture of the slider block cracking position

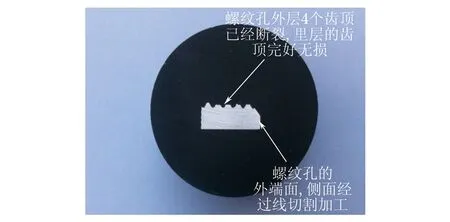

图3 螺纹内孔样块宏观形貌Fig.3 Macro morphology of the internal thread hole sample

沿滑块座断口中心的螺纹孔部位垂直截取样块,由于该螺纹孔较深,未能截取到螺纹孔的底部,只保留从端面向里5个螺牙。图3中右侧为螺纹孔的外端面,其端面的断口扩展部位已经被线切割加工去除。由图3可见,外层4个螺牙的齿顶已经断裂,而里层第5个螺牙的齿顶完好无损。

1.2 硬度检测

采用奥地利Qness-Q150型全自动数显洛氏硬度计对失效滑块座表面进行硬度检测,结果如下:57.0,57.0,57.5,58.0,57.0 HRC,符合技术要求的54~60 HRC。

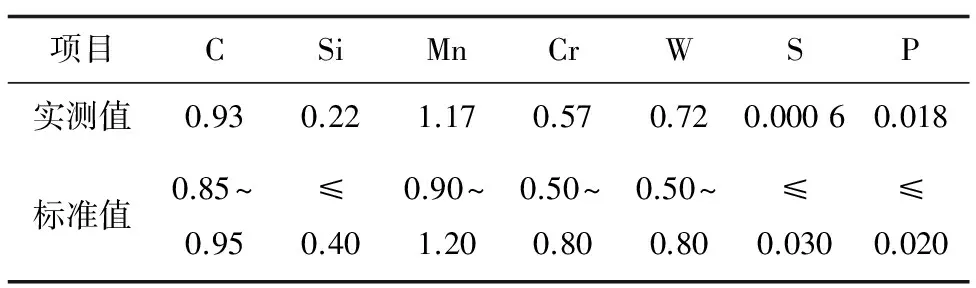

1.3 化学成分分析

从失效滑块座上取样进行化学成分分析,试样尺寸为25 mm×25 mm×15 mm,检测设备为FOUNDRY-MASTER PRO全谱直读光谱仪,检测依据为GB/T 1299-2014《工模具钢》。由表1可见,滑块座材料的各元素含量均符合GB/T 1299-2014对9CrWMn冷作模具钢成分的技术要求。

表1 滑块座的化学成分(质量分数)

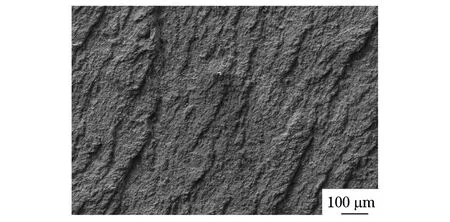

1.4 扫描电镜断口分析

使用蔡司EVO LS15扫描电子显微镜对滑块座断口微观形貌进行观察。由图4可见:疲劳推进线呈波浪形向前推进,并与螺纹孔边缘平行;由于材料脆性开裂较为严重,因而疲劳开裂的形貌特征不明显。疲劳扩展至应力峰值处快速扩展的放射状条纹更为显著,放射状棱线呈断续分布,见图5。

图4 源区放射状条纹形貌Fig.4 Morphology of radial stripes of the source area

图5 快速扩展区放射状棱线形貌Fig.5 Morphology of radial ridges of the rapidly expanding area

1.5 能谱分析

对断口试样进行微区成分能谱分析,结果表明晶界处无磷、砷、锑、锡等低熔点夹杂物析出,表明夹杂第二相组织不是由回火脆造成的,可以排除回火脆的影响;沿晶亦无硫、锰等元素存在,因而也可以排除锻造过热缓冷造成MnS沿晶析出的可能,见图6。

图6 晶界能谱分析结果Fig.6 Energy spectrum analysis results of the grain boundary

1.6 金相检验

1.6.1 非金属夹杂物检验

非金属夹杂物级别的高低对钢材强度及韧性有较大影响,级别越低表明材料具有越高的纯净度,即具有更高的强度和韧性。依据GB/T 10561-2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》对滑块座非金属夹杂物含量进行检验,同时依据GB/T 1299-2014进行判定。由表2可见,滑块座材料的非金属夹杂物级别均满足标准技术要求。

表2 滑块座非金属夹杂物检验结果

图7 断齿截面形貌Fig.7 Sectional morphology of the fractured tooth

图8 完整齿截面形貌Fig.8 Sectional morphology of the intact tooth

1.6.2 显微组织检验

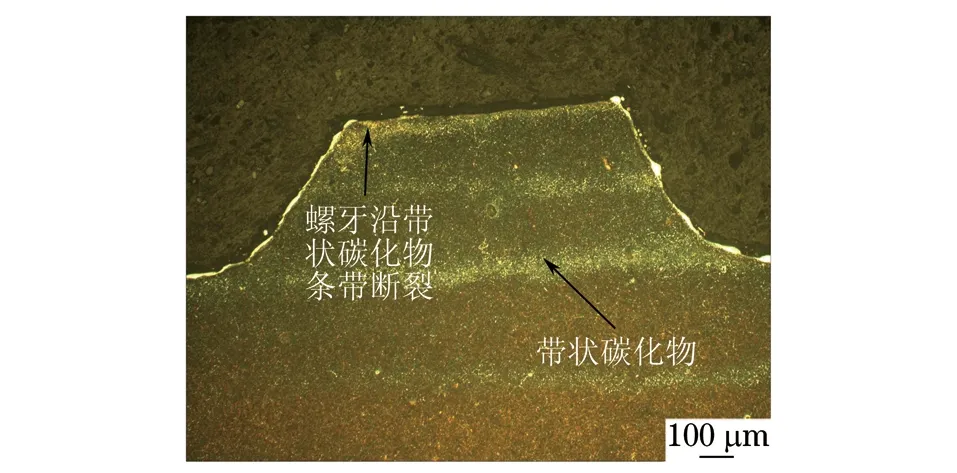

失效滑块座螺纹孔外面4个螺牙均沿齿顶中法线的垂直部位断裂,且断裂均沿带状碳化物条带方向扩展,断口附近存在严重的带状碳化物[1-2],图7所示为距螺纹孔里层第4个螺牙齿顶沿带状碳化物的断裂形貌;而第5个螺牙齿顶完整保留,如图8所示。由图7和图8还可见,螺牙周边均包裹明显的白亮层。经调查核实,该白亮层为螺纹内孔经过电加工造成的变质层。

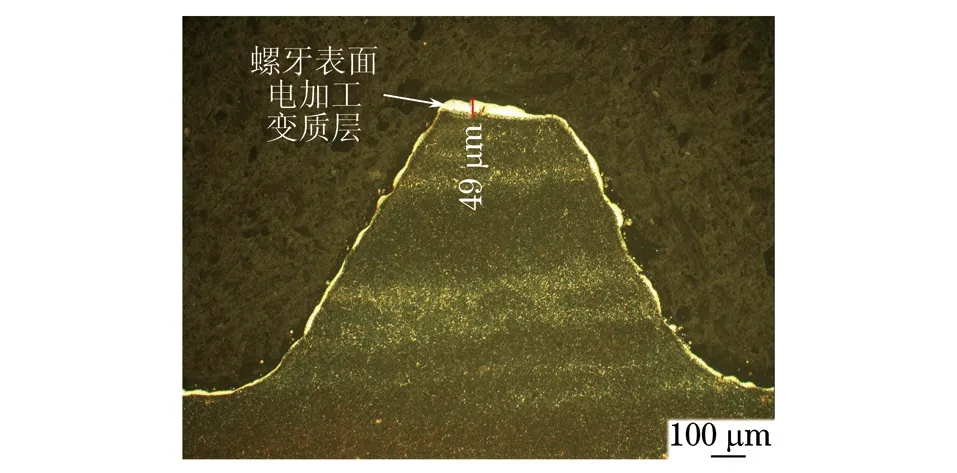

螺纹孔端口处,图9所示左侧为断口扩展的起始部位,在断口与螺牙底槽连接处呈圆弧状,齿槽下方的带状碳化物也呈圆弧状分布,可以推断螺牙齿槽经过挤压成型。齿槽表层凹凸不平,由于带状碳化物以及电加工变质层的脆性影响,该处已经产生表面剥落。螺纹孔内螺牙表面经过了电加工,经测量电加工变质层深达0.05 mm,见图10。该变质层属于高温加热甚至熔化后的快速冷却淬火层,其硬度高且脆性大,极易造成缺陷表面拉向开裂[3]。

图9 螺牙底槽表面剥落形貌Fig.9 Morphology of surface spalling of the thread end groove

图10 螺牙表面电加工变质层形貌Fig.10 Morphology of electric precessing affected layer of the thread surface

螺栓与螺纹孔配合后,经过外层螺母的拧紧,在螺栓的最外侧几扣螺牙处将产生极大的拉向应力,螺纹孔的端口处螺牙将承受占整体拉向应力65%以上的拉应力。由外向里螺栓与螺纹孔螺牙所承受的拉向应力逐渐减小,第5个螺牙向里所承受的拉应力可能只有不到整体拉向应力的10%。此为外层4个螺牙断裂,而里层螺牙完好无损的原因[4]。

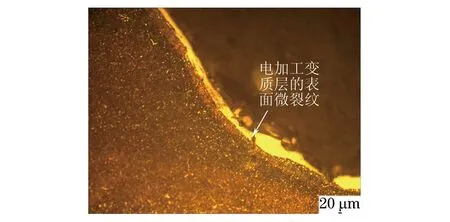

在螺纹孔螺牙的底槽部位,存在两处表层拉向应力的显微裂纹,并由表面电加工变质层向基体内部扩展,裂纹呈直线状穿晶开裂,裂纹深度约为0.10 mm,见图11和图12。

图11 电加工变质层裂纹1形貌Fig.11 Morphology of crack 1 of the electric processing affected layer

图12 电加工变质层裂纹2形貌Fig.12 Morphology of crack 2 of the electric processing affected layer

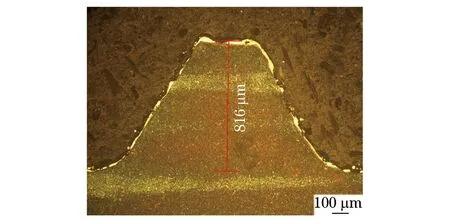

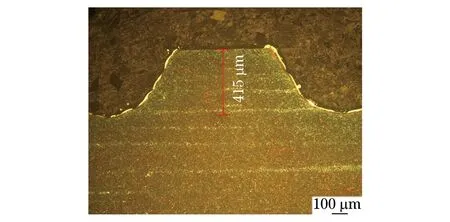

端面开裂的螺纹孔内螺牙齿顶高度约为0.80 mm,与齿顶高度方向垂直分布的带状碳化物严重,见图13。断口附近未开裂的螺纹孔内螺牙齿顶高度只有0.40 mm左右,且带状碳化物的条带宽度也相对减小,见图14。螺牙齿顶高度的降低,会使其抗弯强度大幅度提高;带状碳化物条带宽度的减小,则会使材料的抗拉强度得到提升,因而未发生螺牙齿顶断裂现象[5]。

图13 开裂螺纹孔的螺牙高度Fig.13 The tooth height of the cracked thread hole

图14 未开裂螺纹孔的螺牙高度Fig.14 The tooth height of the uncracked thread hole

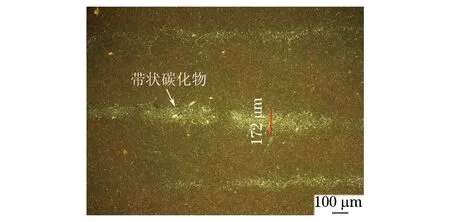

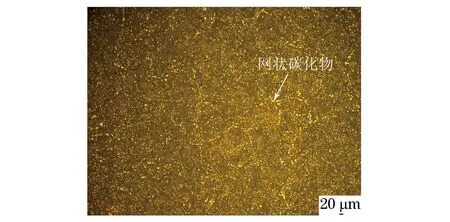

经测量,基体显微组织中带状碳化物条带宽度达0.17 mm,见图15,依据GB/T 14979-1994《钢的共晶碳化物不均匀度评定法》中合金工具钢的第四评级图评定,带状碳化物的级别达4级以上,带状级别严重。基体显微组织中连续网状碳化物亦普遍存在,见图16,依据GB/T 1299-2014《工模具钢》中的网状碳化物规定评定为3级以上,属于不合格级别[6]。带状和网状碳化物的大量存在,使材料的强度降低,脆性增大。

图15 带状碳化物形貌Fig.15 Morphology of the banded carbide

图16 网状碳化物形貌Fig.16 Morphology of the network carbide

2 分析与讨论

带状碳化物是由高碳钢钢液凝固时形成的枝晶偏析引起的,在各枝晶之间和晶体二次轴之间富集碳和合金元素,从而引起材料成分和组织的不均匀性。这种钢锭或连铸坯经热轧后,高碳、高合金元素区域沿轧制方向被拉长,在钢材中形成了带状碳化物。带状碳化物是从奥氏体中析出的二次碳化物,超标的带状碳化物对钢的组织和力学性能均有严重危害,淬火后材料组织和硬度不均匀,力学性能呈现出明显的各向异性。

在电加工的瞬时高温和工作液的快速冷却作用下,零件表面经线切割后形成变质层,增加了表面拉应力,并产生显微裂纹等缺陷,严重影响模具的制造质量和使用寿命。电加工是利用瞬间放电能量的热效应,使工件材料熔化、蒸发达到尺寸要求的加工方法。由于电加工的工作液多采用具有介电作用的液体,因此在电加工过程中还伴有一定的电解作用。电加工时的热效应和电解作用,通常使加工表面产生一定厚度的变质层,变质层的厚度随脉冲电流的增大而变厚,从而导致电加工的模具容易发生早期开裂失效,缩短模具的使用寿命。

由于带状碳化物的影响,螺纹孔距端面的4个螺牙齿顶都已经断裂。在螺栓拧紧的拉向应力以及服役过程中弹簧产生的交变应力作用下,螺纹孔端口螺牙底槽处的电加工变质层首先产生剥落,成为疲劳裂纹源。在弹簧推动的交变应力作用下,疲劳裂纹沿螺纹孔的四周扩展延伸,形成同心圆疲劳贝壳纹推进线,当其扩展到应力峰值时,裂纹便会快速扩展直至螺纹孔端面发生整体开裂[7]。

3 结论及建议

该2510钢塑料模具滑块座表面失效模式为疲劳开裂;开裂的原因是材料中的带状及网状碳化物分布较严重,使材料强度显著降低,脆性明显增大,特别是螺纹孔螺牙部位经过电加工,产生了白亮色的脆性变质层,最终造成滑块座于螺纹孔端面处发生开裂剥落失效。

对模具的原材料必须严格执行进货检验制度。对于高碳工具钢材料,还必须检验原材料的共晶碳化物不均匀度,各项指标均检验合格后方可接受。

为了改善模具材料性能和产品质量,还必须对材料进行充分揉锻,尽可能打碎带状及块状碳化物;并控制好锻后冷却速率,避免产生沿晶脆性的网状碳化物。

对于采用电加工的零件,应进行低温回火,消除电加工变质层的脆性及零件表面的拉向应力,延长零件的疲劳寿命。

[1] 蔡美良.新编工模具钢金相热处理[M].北京:机械工业出版社,1998.

[2] 樊东黎,徐跃明,佟晓辉.热处理工程师手册[M].北京:机械工业出版社,2011.

[3] 蒋佩华,王蔚,王慧,等.12.9级内六角圆柱螺栓断裂失效分析[J].理化检验-物理分册,2013,49(8):552-560.

[4] 林际熙.金属力学性能检验人员培训教材[M].北京:冶金工业出版社,1999.

[5] 金林奎,陈晓东,赵建国,等.40Cr钢齿轴的断裂原因分析[J].理化检验-物理分册,2015,51(11):827-829,832.

[6] 吴连生.机械装备失效分析图谱[M].广州:广东科技出版社,1990.

[7] 刘昌祺,藏锁海,范洪云.模具的热处理和表面硬化技术[M].北京:机械工业出版社,1992.

Reason Analysis on End Cracking and Spalling of a 2510 Steel Plastic Mold Slider Block

JIN Linkui1,2, HUANG Chiwei1,2, RUAN Yuhuang3, OU Hailong1,2, ZOU Wenqi1,2

(1. Guangdong Dongguan Quality Supervision Testing Center, Dongguan 523808, China; 2. National Mold Product Quality Supervision and Inspection Center, Dongguan 523846, China; 3. Dongguan Yidong Electronics Co., Ltd., Dongguan 523127, China)

The reasons of end cracking and spalling of a 2510 steel plastic mould slider block were analyzed by means of macro analysis, hardness testing, chemical composition analysis, fracture analysis, metallographic examination and so on. The results show that white and bright deterioration layer produced at the thread surface during electric processing thread hole of the slider block. Because the deterioration layer was very brittle, micro cracks and spalling easily formed here and became the fatigue crack source. Under the action of alternating stress caused by the bolt spring, the cracks propagated outwards and extended along the concentric arc line around the thread hole, and finally resulted in the end cracking and spalling failure of the slider block. At the same time, the serious banded and network carbides reduced the material strength, which accelerated the fatigue cracking and spalling failure process of the slide block.

mold; silder block; cracking and spalling; electric processing affected layer; banded carbide; network carbide; fatigue cracking

10.11973/lhjy-wl201708012

2016-08-05

东莞市东城街道产学研合作资助项目

金林奎(1966-),男,高级工程师,本科,主要从事金属材料失效分析工作,jlk@gddqt.com

TG147

B

1001-4012(2017)08-0590-05