锅炉水冷壁内螺纹管泄漏原因分析

2017-08-24刘广兴王兆民

刘广兴, 龚 巍, 王兆民

(1. 哈尔滨锅炉厂有限责任公司 材料研究所, 哈尔滨 150046; 2. 高效清洁燃煤电站锅炉国家重点实验室 (哈尔滨锅炉厂有限责任公司), 哈尔滨 150046)

锅炉水冷壁内螺纹管泄漏原因分析

刘广兴1,2, 龚 巍1,2, 王兆民1,2

(1. 哈尔滨锅炉厂有限责任公司 材料研究所, 哈尔滨 150046; 2. 高效清洁燃煤电站锅炉国家重点实验室 (哈尔滨锅炉厂有限责任公司), 哈尔滨 150046)

通过宏观检验、化学成分分析、力学性能试验、金相检验、扫描电镜以及能谱分析等方法,对某锅炉水冷壁内螺纹管在运行过程中发生泄漏的原因进行了分析。结果表明:在锅炉机组启停炉或负荷变化期间,该水冷壁内螺纹管向火侧温度波动较大,使其承受较大的交变热应力,诱发管壁产生横向热疲劳裂纹,同时管壁附着的含硫腐蚀性灰分结焦,也对裂纹的扩展具有促进作用,两者共同作用造成该水冷壁内螺纹管发生泄漏失效。

水冷壁;内螺纹管;泄漏;交变热应力;热疲劳裂纹

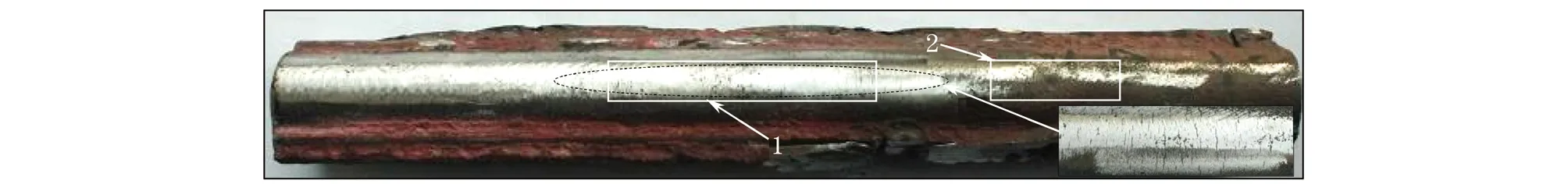

某电厂炉型为HG-1792/26.15-YM1的超超临界锅炉机组在运行时,其水冷壁管发生泄漏。经检查发现泄漏的水冷壁管为炉右墙D2吹灰器喷孔中心炉前方向第3根管子,标高约为47.5 m,如图1所示。泄漏的内螺纹管规格为φ28.6 mm×6.4 mm,材料为15CrMoG钢,锅炉累计运行时间约为2×104h。为了查明该水冷壁内螺纹管发生泄漏的原因,保证锅炉机组的安全可靠运行,笔者对其进行了检验和分析[1-2]。

图1 水冷壁管的泄漏位置及形貌Fig.1 Leakage location and morphology of the water wall tube

1 理化检验

1.1 宏观检验

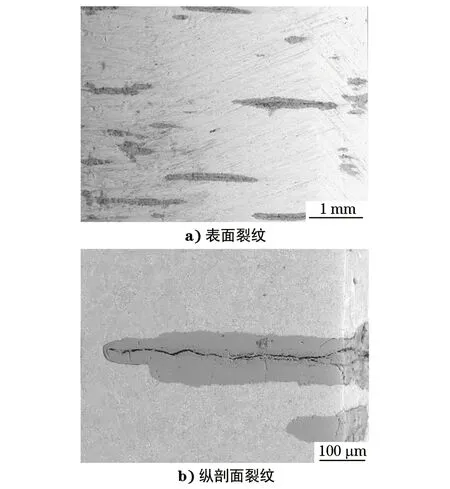

图2 泄漏管向火侧的横向裂纹形貌Fig.2 Morphology of transversal cracks on the fire-facing side of the leakage tube

对泄漏点上方(邻近泄漏处,但未含)的管段取样进行宏观检验,其宏观形貌如图2所示。由图1和图2可见:管子向火侧外壁存在大量平行的裂纹,且裂纹方向与管子轴向垂直,并由外壁向内壁扩展,具有热疲劳裂纹的形貌特征;管子向火侧外壁覆盖着较厚的黑色结焦状产物。

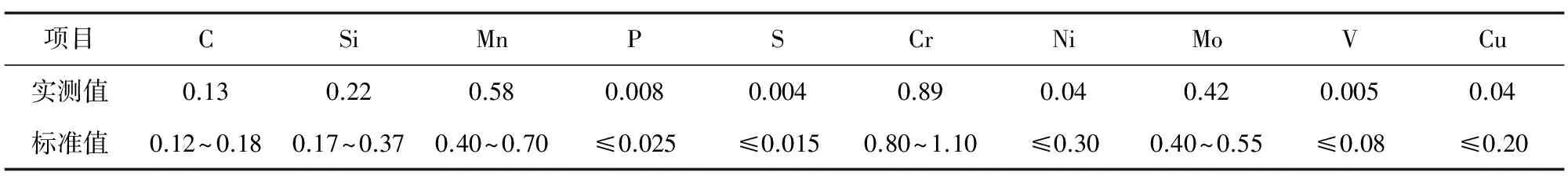

1.2 化学成分分析

采用QSN-750直读光谱仪对15CrMoG钢泄漏管段进行化学成分分析。由表1可见,该管段的各元素含量均符合GB 5310-2008对15CrMoG钢成分的技术要求。

1.3 力学性能试验

在15CrMoG钢泄漏管段的背火侧取样,依据GB/T 228.1-2010进行室温拉伸试验,拉伸试样为圆棒状试样。按GB/T 8170-2008对拉伸试验数据进行数值修约,结果如表2所示,可见管子经长期运行后,其背火侧的力学性能仍符合GB 5310-2008技术要求。

表1 15CrMoG钢泄漏管段的化学成分分析结果(质量分数)

表2 15CrMoG钢泄漏管段力学性能试验结果

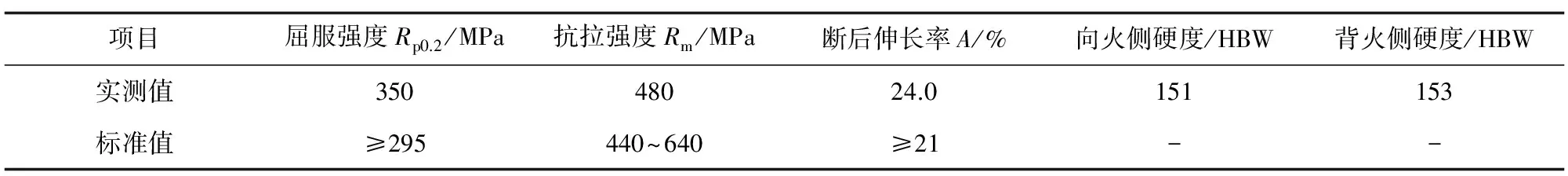

1.4 金相检验

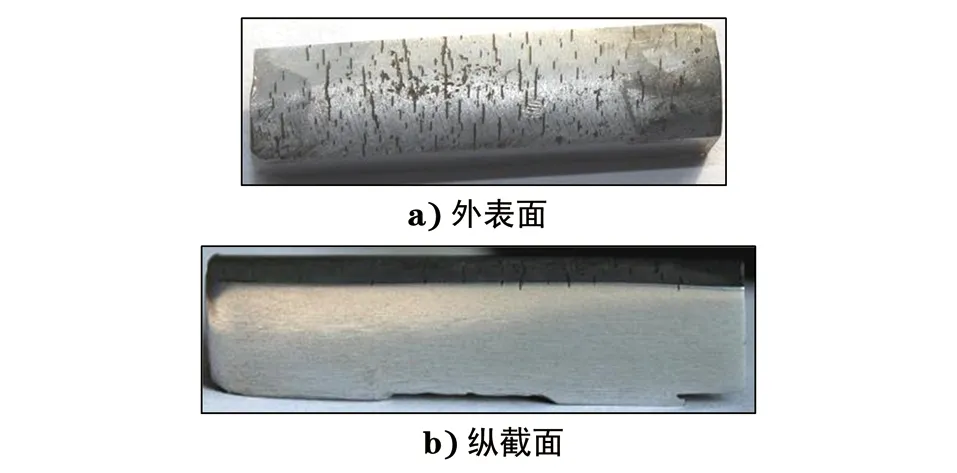

在泄漏管段的向火侧和背火侧分别切取金相试样(取样位置为图2中1号位置和2号位置),试样经过磨制、抛光处理后,用4%(体积分数)硝酸酒精溶液进行化学侵蚀,在光学显微镜下观察其显微组织形貌。由图3可见,管子向火侧和背火侧的显微组织均为铁素体+珠光体,在向火侧未发现有珠光体球化现象,显微组织检验结果满足GB 5310-2008技术要求。从图3可以看出,在向火侧发现有穿晶裂纹由外壁向内壁扩展,而背火侧处未发现有裂纹存在。图4为向火侧切取的金相试样的宏观形貌,可见试样外表面有长度不等的细小裂纹,从纵剖面可见裂纹已由外表面向内部扩展。

图3 泄漏管向火侧与背火侧的显微组织形貌Fig.3 Morphology of microstructure of the leakage tube ona) the fire-facing side and b) the side unexposed to fire

图4 向火侧金相试样宏观形貌Fig.4 Macro morphology of metallographic specimen on fire-facing side:a) the outer surface; b) the longitudinal section

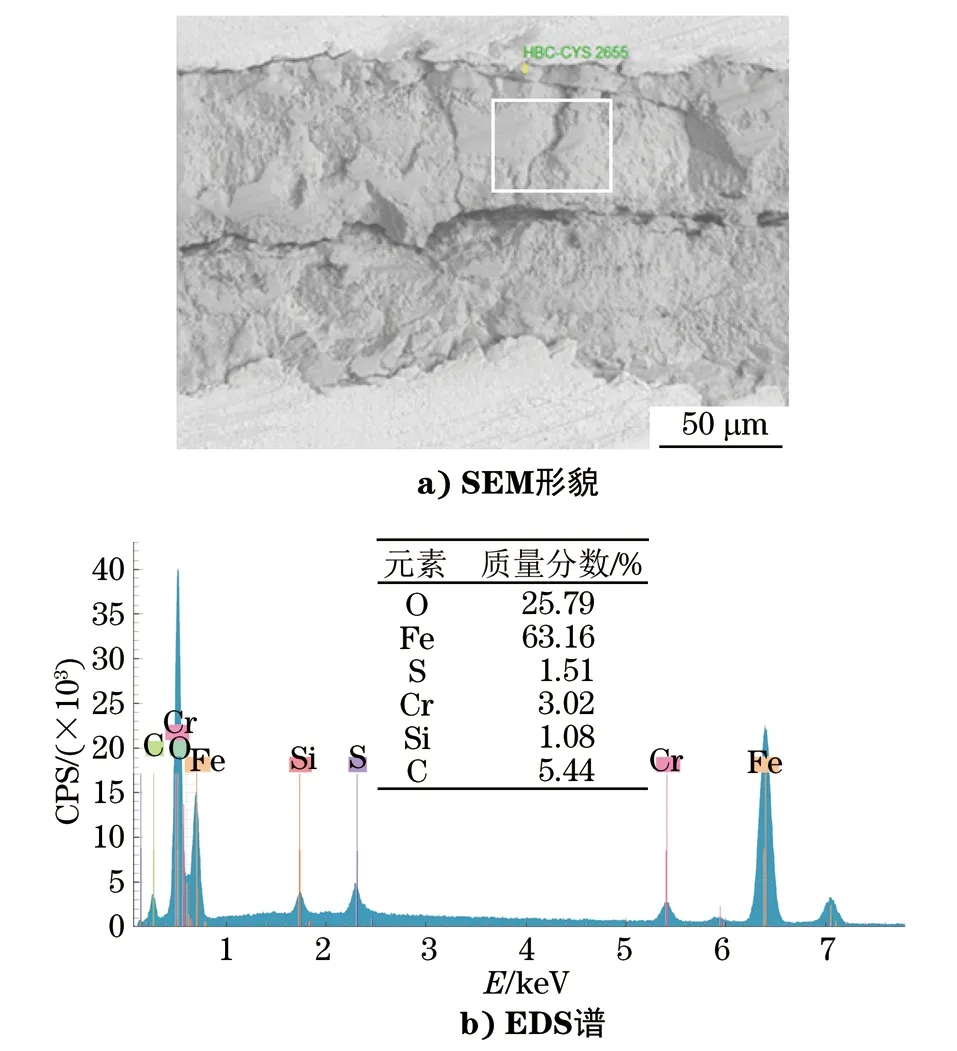

1.5 扫描电镜分析

为了更好地观察管子的裂纹形貌特征,对图2中1号位置的金相试样进行扫描电镜(SEM)分析。由图5可见,在向火侧存在大量的横向裂纹,其裂纹形态呈楔形;裂纹由外壁向内壁扩展,并伴有二次裂纹,在裂纹区域内存在氧化腐蚀产物,部分裂纹端部呈圆钝状,部分裂纹端部呈尖锐扩展状,裂纹扩展形式均为穿晶扩展。对试样纵剖面裂纹内氧化物的成分进行能谱分析,结果见图6,可见裂纹两侧的氧化区域以氧和铁两种元素为主,硫元素的含量也较高。同时在向火侧表层灰分结焦中亦发现有较高含量的硫元素。

图5 泄漏管向火侧的扫描电镜形貌Fig.5 SEM morphology of the leakage tube on the fire-facing side:a) the surface cracks; b) the longitudinal section cracks

图6 泄漏管向火侧裂纹内氧化物SEM形貌和EDS谱Fig.6 The a) SEM morphology and b) EDS spectrum of oxide in cracks of the leakage tube on the fire-facing side

2 分析与讨论

由上述理化检验结果可知,泄漏水冷壁内螺纹管在长期服役后,其理化性能仍满足GB 5310-2008技术要求,且管子向火侧的显微组织为正常的铁素体+珠光体形态,未发现珠光体球化现象,其与背火侧的显微组织形态基本一致,说明在运行过程中管壁温度处于正常温度范围,并未发生超温现象,且裂纹的产生与管材本身质量无关。

由宏观检验与扫描电镜分析结果可知,管子向火侧外壁存在大量细小的平行裂纹,裂纹扩展形式为穿晶扩展[3],具有热疲劳裂纹的形貌特征。从管壁表面覆盖着残留的灰分结焦可知,高温熔融的灰分结焦附着在管子外壁,会使局部向火侧壁温大幅度升高,为了避免由于结焦使得管壁传热状况恶化,锅炉的吹灰系统通过快速冷却的方式使高温的水冷壁管和管表面的积灰和结焦急速冷却收缩,从而促使积灰和结焦迅速脱落,但这也会使得钢管向火侧承受较大幅度的交变热应力。同时该锅炉水冷壁为全焊式水冷壁,轴向刚性较大,横向刚性相对较小,而表面产生横向裂纹的水冷壁正好处于热负荷最高区域,锅炉的启停和负荷变化会使得管壁温度变化最大,向火侧壁温峰值也会加大,产生的交变应力也最大[4]。

李斌等[5]通过对水冷壁管传热状况进行有限元分析认为,传热恶化的发生可直接引起对应区域水冷壁管金属温度和向火侧热应力大幅升高,水冷壁的传热恶化可在锅炉的变工况运行中不同程度反复出现,从而使得水冷壁管向火侧承受交变热应力作用,这对水冷壁管横向裂纹的产生具有重要影响。

对裂纹区域进行能谱分析发现,除氧化产物外,裂纹内物质亦含有较高含量的硫元素;对向火侧表层灰分结焦成分进行分析发现,灰分中亦含有较高含量的硫元素,说明在裂纹扩展过程中其周围有氧化和腐蚀现象发生。

由以上分析可以推断,该水冷壁内螺纹管裂纹属于热疲劳裂纹,其形成的原因为锅炉在启停炉以及负荷变化的运行期间,水冷壁管向火侧壁温发生大幅度波动,易形成热冲击,使向火侧管壁承受较大的交变热应力,当壁温波动峰值产生的热应力超过材料的屈服强度时便会使管子产生塑性变形,在循环次数较多时,热应力所引发的塑性变形逐渐累积引起向火侧管壁的损伤,从而产生热疲劳裂纹[6-7]。美国电力研究院经过多年试验研究认为壁温峰值是导致水冷壁管产生横向裂纹失效的关键因素[8-9]。因此,本次水冷壁管泄漏主要是由向火侧管壁上热疲劳裂纹扩展导致的,另腐蚀介质的存在加速了热疲劳裂纹的扩展。

3 结论及建议

该锅炉水冷壁内螺纹管泄漏是由于在锅炉机组启停炉或负荷变化期间,其向火侧承受较多次数较大的交变热应力,诱发管壁产生热疲劳裂纹,同时管壁附着的含硫腐蚀性灰分结焦,也对裂纹的扩展具有促进作用,两者相互作用造成管子泄漏失效。

建议锅炉在运行期间尽量避免大幅度调整运行负荷以及低负荷运行,减小水冷壁管承受的热冲击疲劳,同时应避免掺烧含硫灰分较高的煤质,以免发生更大的损害。

[1] 陈现景,张守鹏,唐孔科,等.锅炉水冷却管爆裂原因分析[J].理化检验-物理分册,2010,46(5):337-339.

[2] 刘广兴,犹公,张虔,等.锅炉冷灰斗水冷壁管泄漏原因分析[J].理化检验-物理分册,2013,49(2):119-122.

[3] 于程炜.超临界锅炉水冷壁管横向裂纹分析及治理[J].电力安全技术,2012,14(11):6-10.

[4] 徐雪霞,冯砚厅,柯浩,等.锅炉水冷壁管失效原因分析[J].铸造技术,2010,31(9):1222-1225.

[5] 李斌,汪华剑,梁学东,等.超超临界锅炉水冷壁管传热恶化对横向裂纹影响的有限元分析[J].中国电力,2015,48(12):64-69.

[6] 刘勇,唐必光,余艳芝.锅炉水冷壁横向裂纹失效机理分析[J].电站系统工程,2000,16(3):147-149.

[7] 周昕.火力发电厂锅炉受热面失效分析与防护[M].北京:中国电力出版社,2004.

[8] 唐必光,刘勇,余艳芝,等.锅炉水冷壁两种壁温波动特点及其原因分析[J].华中理工大学学报,1999,27(8):110-111.

[9] DOOLEY B. Vision for reducing boiler tube failures[J].Power Engineering,1992,96(3):33-45.

Reason Analysis on Leakage of the Internally Ribbed Tube in a Boiler Water Wall

LIU Guangxing1,2, GONG Wei1,2, WANG Zhaomin1,2

(1. Material Institute, Harbin Boiler Company Limited, Harbin 150046, China; 2. State Key Laboratory of Efficient and Clean Coal-Fired Utility Boilers (Harbin Boiler Company Limited), Harbin 150046, China)

The leakage reasons of the internally ribbed tube in a boiler water wall during operation were analyzed by methods of macroscopic examination, chemical composition analysis, mechanical property test, metallographic examination, scanning electron microscope and energy spectrum analysis and so on. The results show that during the period of start-up, shutdown or load change of the boiler unit, due to the large temperature fluctuation, the internally ribbed tube wall on the fire-facing side would withstand a large alternating thermal stress, which resulted in transversal fatigue cracks appearing in the tube wall. At the same time, the corrosive ash containing sulfur which attached to the tube wall promoted the expansion of the cracks. The above two factors co-acted and caused the leakage of the internally ribbed tube in the water wall.

water wall; internally ribbed tube; leakage; alternating thermal stress; thermal fatigue crack

10.11973/lhjy-wl201708015

2016-11-02

刘广兴(1982-),男,工程师,硕士,主要从事超(超)临界火力发电机组关键材料的使用和性能方面的研究,lgx198208@foxmail.com

TK223.3

B

1001-4012(2017)08-0603-04