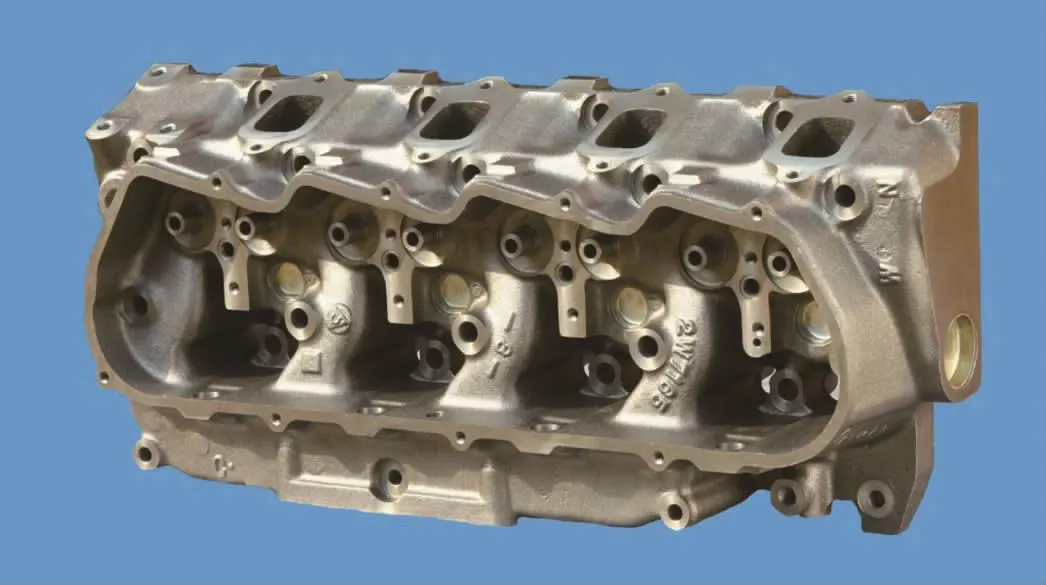

浸渗工艺提升汽车发动机缸盖品质分析

2017-08-17于冰雪

于冰雪

(中国第一汽车股份有限公司天津技术开发分公司)

汽车铸件常会存在砂眼、针孔、黑皮等铸造缺陷,如果这些缺陷在加工中没有得到有效的处理,就会造成废料的增加。真空浸渗工艺就是在真空加压的条件下用浸渗剂填充到微孔缺陷里并固化,达到消除铸造缺陷的目的,能有效地提高铸造成品率。浸渗剂具有永久可靠的零件微孔密封和有效地解决铸件浸漏的能力,通过真空加压浸渗工艺可以补救密封铸件的微孔缺陷。目前,众多汽车企业已经把浸渗工艺应用于生产线的加工工序,此工艺也广泛应用于火车和航空等行业,其在提高铸件品质的可靠性方面得到广泛认可。真空浸渗法在有致密性要求的铸件缺陷中更是起到了非常重要的作用。文章通过对汽车发动机缸盖浸渗工艺的分析,解决了缸盖致密性问题,为该技术的推广使用提供了依据。

1 浸渗

1.1 浸渗含义及浸渗范围

浸渗工艺是一种微孔(细缝)渗透密封工艺,是将密封介质(通常是低黏度液体)通过自然渗透(即微孔自吸)、抽真空及加压等方法渗入微孔(细缝)中,将缝隙填充满,然后通过自然(室温)冷却或加热等方法将缝隙里的密封介质固化,达到密封缝隙的作用。浸渗工艺分为前处理(清洗和干燥)、浸渗处理及后处理(漂洗、钝化、晾干与热固化及试压等)3个阶段。

浸渗范围适用于铜合金、铝合金、铸铁件及铸钢件等漏气、漏油的浸渗。典型的浸渗件有发动机缸体、缸盖、进气歧管、油泵、油嘴、水泵、阀盖、铸造油底壳、化油器壳体、变速箱壳体、曲轴箱、压缩机、ABS控制器、动力转向器、汽车轮毂、燃料泵、天然气控制阀、液压阀、冷却泵、密封的飞机仪器、电子仪器护罩、气制动零件及各种气体仪表等[1]。

1.2 浸渗剂

浸渗剂是在铸件基础上进行处理及密封铸件内的微孔缺陷的液态化学物质,分为无机浸渗剂和有机浸渗剂2种。

浸渗剂材料有很多种,如水玻璃、金属及蜡等,常见的浸渗剂主要是水玻璃、树脂及有机热水固化型浸渗剂。

1.3 浸渗剂特点及浸渗效果

1)水玻璃浸渗剂。水玻璃作为浸渗剂出现较早,多用于铸件的缝隙密封。其特点是耐高温(500~800℃)和价廉,但清洗困难,易留残污。因含有大量的水,靠挥发水固化,固化周期长;由于脱水后体积收缩约30%~40%,渗漏率高,需反复浸渗,干燥后较脆易脱落,浸渗耗用工时长,合格率低;浓度较大,渗透能力较弱,因此需要对浸渗剂施加很大的压力,但一旦补好并试压成功,补漏效果比较可靠。

2)树脂浸渗剂。它有较好的密封效果及耐介质特性。由于黏度大难以填充细微孔,故工艺复杂,耗用工时多;零件表面有残留,清洁困难;燃点低且易燃、易爆;浸渗剂含溶剂及有害成分,危害操作人员身体健康,污染环境,在工业化国家已基本停止使用。

3)有机热水固化型浸渗剂。近十年,有机浸渗剂的使用解决了长期困扰铸造行业的技术难题,它具有操作简单、快捷及可靠性高(1次浸渗成功率98%以上)的优点,可使零部件的设计薄壁化,可承受致零件爆裂的高压,使以往需要返工重铸的比例大大降低。借助升高温度来引发单体的聚合反应,形成一种热固性塑料填充孔隙,固化不收缩,固化物坚韧耐老化,耐化学介质优良,可密封1.5 μm的超细微孔。另外,浸渗后的零部件在机加工时,由于砂孔内的热固性塑料的润滑作用,可用很高的速度进行切削,使刀具的使用寿命大幅延长,有效降低机加工成本。

虽然水玻璃和树脂的材料费只是有机热水固化型浸渗剂的几分之一,但综合比较报废铸件成本和能源消耗,采用有机热水固化型浸渗剂可极大地提高效率、降低成本。

2 浸渗工艺及其在铝铸件中的应用

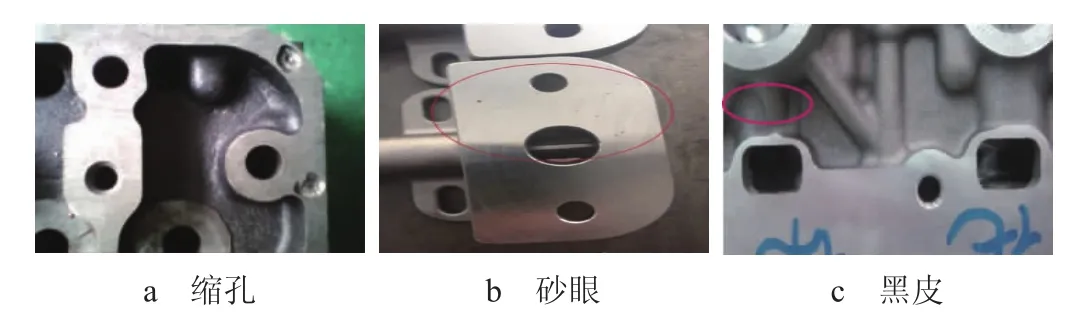

汽车发动机缸盖在铸造过程中会出现砂眼、黑皮、针孔及缩孔等铸造缺陷[2],如图1所示。

图1 汽车发动机缸盖铸造缺陷

对于国内外的铝铸件加工,一般是根据铸件大小、缺陷类型和使用要求,选用不同类型的浸渗剂和浸渗处理方法。目前,国内采用的浸渗方法可大致分为整体浸渗和局部浸渗两大类。局部浸渗法又分为刷涂法、注射法、浸涂法及局部加压法,适用于已泄露部位的铸件,工艺简单,多用于大型铸件。整体浸渗法分为常压、内压、加压及真空加压,多用于大批量生产的中小铸件。铸件中的不规则微小沙孔缺陷,在机加工中如果不进行浸渗工艺处理,成品精度将达不到要求,做气密检测时也会增加不合格品数量。

2.1 真空加压浸渗工艺

真空加压浸渗可以有效地补救密封铸件内的微孔缺陷,是铝铸件普遍应用的方法。真空加压浸渗法是在真空压力罐中进行的,其工艺流程可以分为前处理、浸渗处理和后处理3个阶段,如图2所示。前处理的目的是清洗铸件表面的加工碎屑和油污,保证表面浸渗质量;浸渗处理是将铸件放入真空罐内进行真空加压,启动真空泵,压力保持在-0.1 MPa并持续20 min,随后关闭抽气截门并打开浸渗液截门,进行加液,浸渗液浸渗铸件达100 cm后关闭截门;后处理是将浸渗处理的铸件固化,使其进一步巩固,确保在浸渗范围内无泄漏。

图2 真空加压浸渗工艺流程图

2.2 铝铸件浸渗技术的应用和发展

先进工业国家对承压铸件普遍采用全浸渗工艺,近年来,不断开发出新型的浸渗设备和浸渗剂。浸渗工艺作为一项重要的工艺技术应用于铝铸件微孔缺陷的改善,布置生产线时,浸渗工艺也作为一道工序被编在重要工艺流程里。我国研制的浸渗设备,如LJS系统真空压力浸渗设备,在总体设计和自动化程度上接近世界同类产品水平。

3 结论

通过对真空浸渗工艺在提升汽车发动机缸盖品质方面的分析可知,该工艺可以改善铸件的缺陷,提高铸件的耐高温、高压及酸碱性。浸渗剂永久可靠的微孔密封能力和有效地提高浸漏铸件品质的工艺方法得到了世界范围内的广泛认可和应用。实践证明浸渗处理是提高铸件品质及保证成品使用性能的可靠工艺,应该对该项技术深入探究,促进该技术的推广和使用。