复合材料汽车前纵梁的轻量化设计分析

2017-08-17褚安华戴太亮袁焕泉陈东耿富荣夏则平

褚安华 戴太亮 袁焕泉 陈东 耿富荣 夏则平

(1.广州汽车集团股份有限公司汽车工程研究院;2.上海艾联汽车零部件有限公司)

随着汽车保有量的增加,能源的节能减排成了制约汽车发展的重大因素,汽车轻量化是解决该问题的重要途径。汽车车身轻量化的实现主要有3种途径[1]:1)汽车结构的轻量化设计,即通过改进汽车结构,使部件薄壁化或中空化;2)采用轻量化工艺,如拼焊板或变截面等制造工艺;3)使用轻量化材料,复合材料由于其具有较高的比强度和比刚度,在车身轻量化设计中备受青睐[2]。目前复合材料在汽车上的研究和应用日益广泛[3],主要应用在车身覆盖件及部分结构件等。前纵梁是影响汽车碰撞安全等性能的关键车身构件,为了在满足汽车安全性能的同时达到汽车轻量化设计目标,在前纵梁上采用复合材料将成为很好的选择[4]。文章以某国产C级轿车前纵梁为研究对象,采用某高强复合材料,进行车身结构件的轻量化分析。分析结果表明,采用复合材料的前纵梁加强板代替钢质前纵梁加强板,满足了汽车碰撞安全、刚度及模态等性能的要求,也说明以塑代钢是汽车工业技术发展的重要方向,是汽车轻量化的有效手段之一,高强复合材料在汽车车身结构上的应用可以广泛推广使用。

1 复合材料前纵梁加强板方案说明

复合材料可应用在车身诸多部位,包括顶盖、前机舱发罩、行李厢盖板、A/B柱接头及门槛等部位。考虑到前纵梁所处的工况恶劣程度及对整车关键性能的影响,文章选取前纵梁为研究对象,采用某高强复合材料前纵梁加强板,进行相关的汽车主要性能分析,并与钢质前纵梁加强件进行对比,主要方案如下所示。

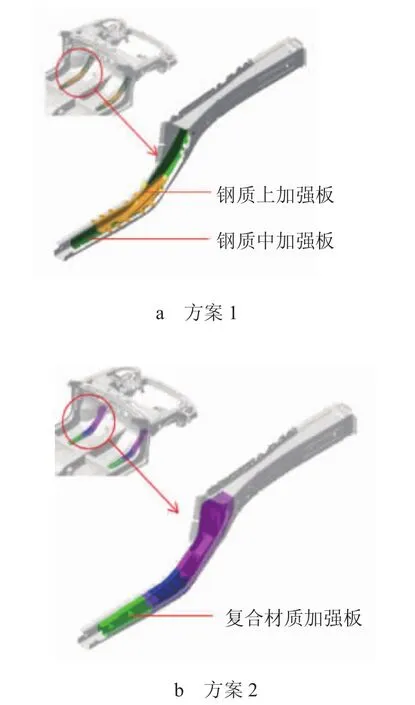

图1示出汽车前纵梁加强板,从图1a可以看出,汽车前纵梁后段鹅颈处上加强板和中加强板均为高强钢板,料厚分别为1.8,2.0 mm;从图1b中可以看出,该前纵梁后段鹅颈处采用某复合材料加强板代替图1a的钢质前纵梁后段上加强板和中加强板。

图1 汽车前纵梁加强板示意图

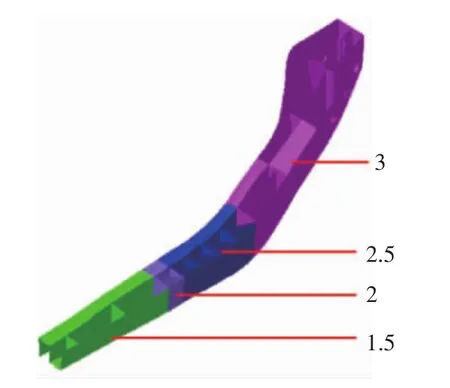

图2示出复合材料前纵梁后段加强板结构及料厚。其材料特性,如表1所示,该复合材料加强板通过结构胶与前机舱纵梁相连。

图2 复合材料前纵梁加强板结构及料厚示意图

表1 复合材料前纵梁加强板性能参数

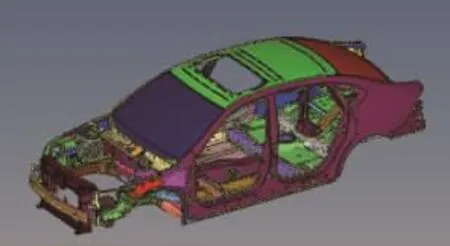

2 车身有限元分析模型

将该车型3D结构数模导入到有限元分析软件中,在HyperMesh中采用三角形和四边形网格单元进行划分,白车身的SHELL壳单元尺寸为10 mm×10 mm;白车身的焊点用ACM单元连接方式模拟,焊点直径为6 mm;焊缝用RBE2刚性单元模拟;白车身的粘胶用SOLID体单元模拟;总装件的螺栓连接用RBE2刚性单元连接;并定义复合材料前纵梁加强板和结构胶的材料特性参数,得到车身有限元分析模型,如图3所示。分别对该模型进行碰撞安全、刚度及模态等关键性能分析[5-6]。其中,前后处理器软件为HyperMesh;碰撞性能分析求解器软件为LS_DYNA;模态及弯扭刚度性能分析求解器软件为Nastran。

图3 车身有限元分析模型

3 复合材料前纵梁加强板与钢质前纵梁加强板仿真分析结果对比

3.1 碰撞安全性能

前纵梁作为汽车碰撞安全性能关键结构件,主要影响正面碰撞性能,包括100%正面碰撞和40%偏置碰撞性能。

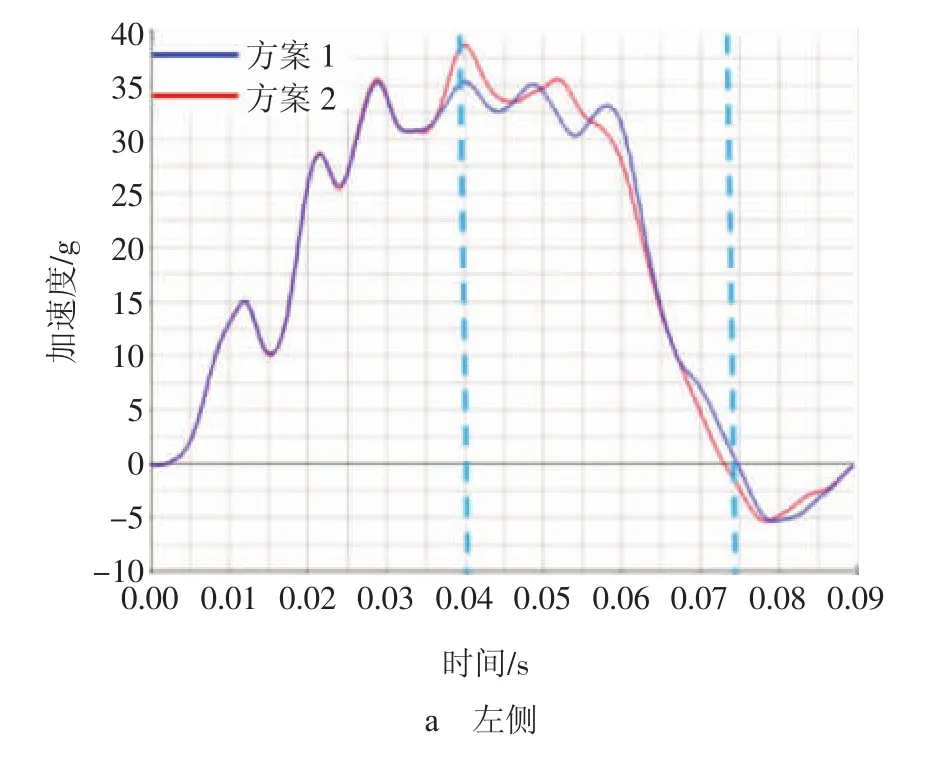

3.1.1 100%正面碰撞

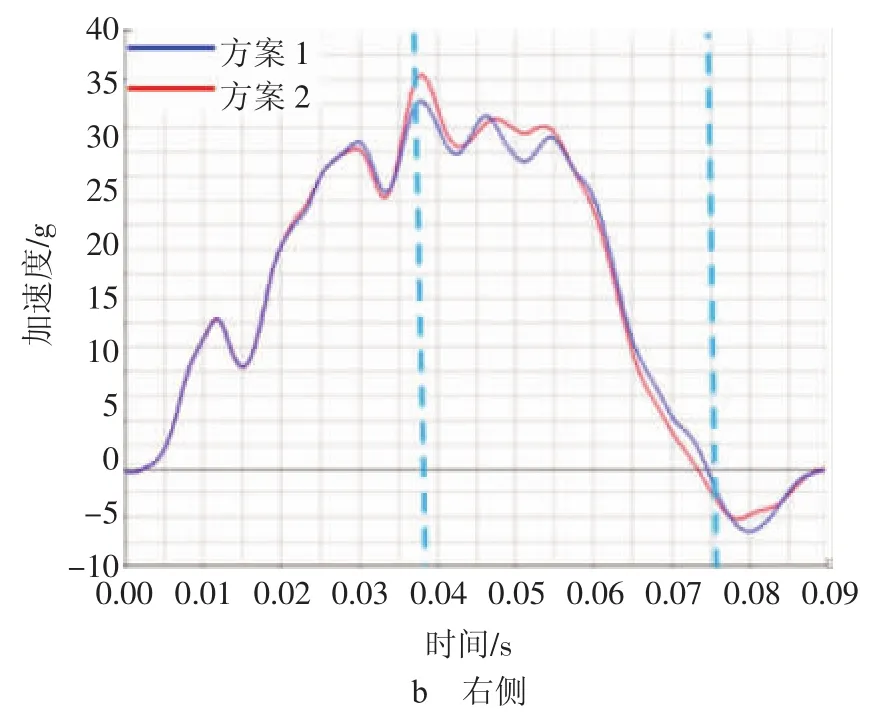

图4示出汽车100%正面碰撞B柱加速度曲线。由图4的曲线可以看出,方案2的加速度曲线整体趋势与方案1基本一致;方案2的B柱最大加速度峰值较方案1有所增加(最大增幅为9.9%),在目标值(<40 g)可接受范围内。(g:重力加速度 9.8 m/s2)

图4 汽车100%正面碰撞B柱加速度曲线图

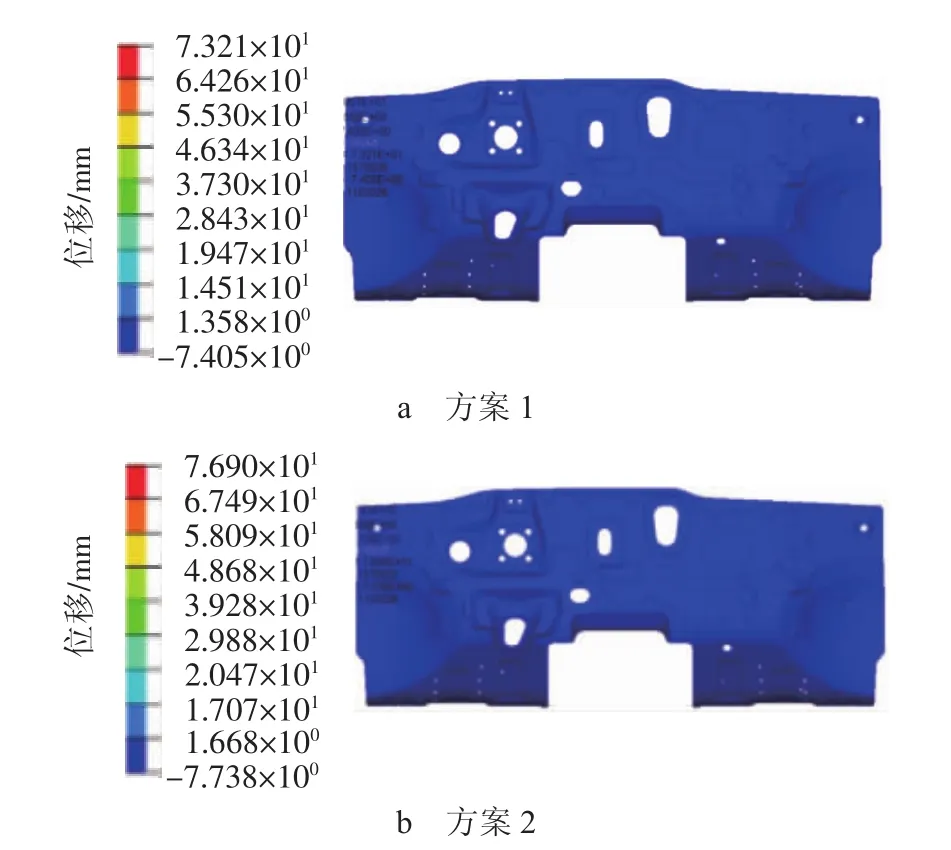

图5示出汽车100%正面碰撞前围板x向最大侵入量位移云图,由图5可以看出,方案2的前围板x向最大侵入量为76.9 mm,较方案1的73.2 mm,增加了3.7 mm,在目标值(<150 mm)可接受范围内。

图5 汽车100%正面碰撞前围板x向最大侵入量位移云图

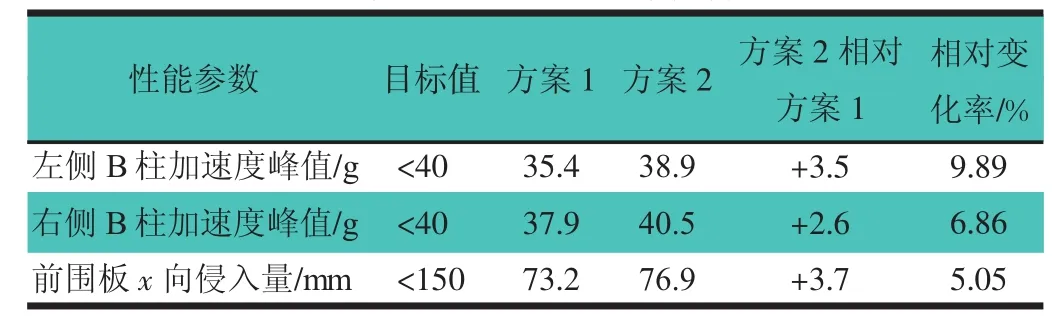

表2示出汽车100%正面碰撞参数分析对比,由表2的各项指标对比分析结果可知,方案2采用复合材料前纵梁加强板,可满足100%正面碰撞性能要求。

表2 汽车100%正面碰撞参数分析对比表

3.1.2 40%偏置碰撞

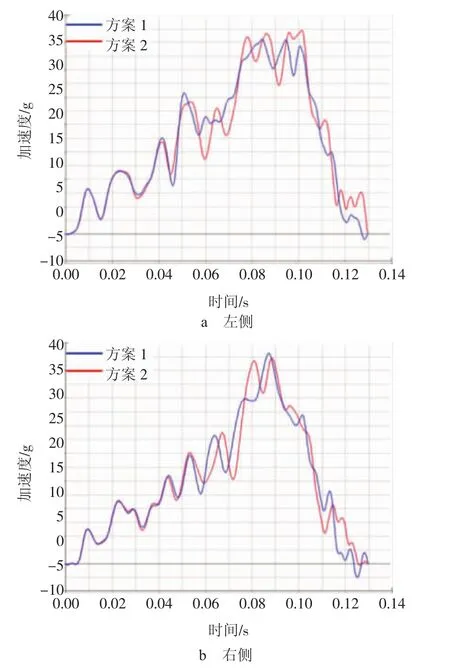

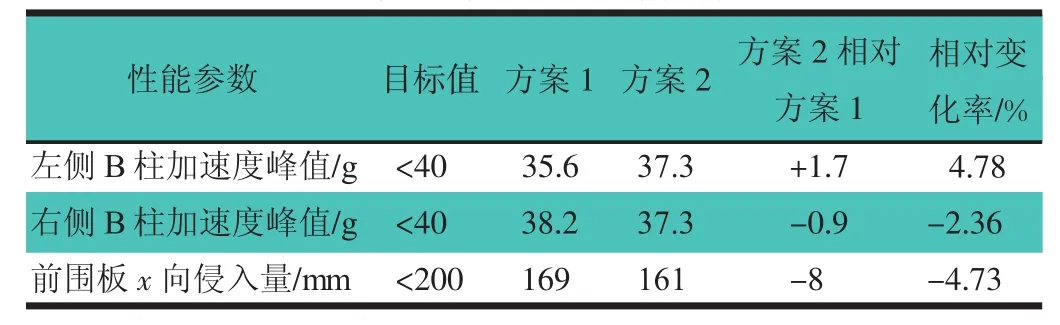

图6示出汽车40%偏置碰撞B柱加速度曲线,由图6的曲线可以看出,方案2的B柱最大加速度峰值较方案1变化不大,最大值为37.3 g,均在目标值(<40 g)可接受范围内。

图6 汽车40%偏置碰撞B柱加速度曲线图

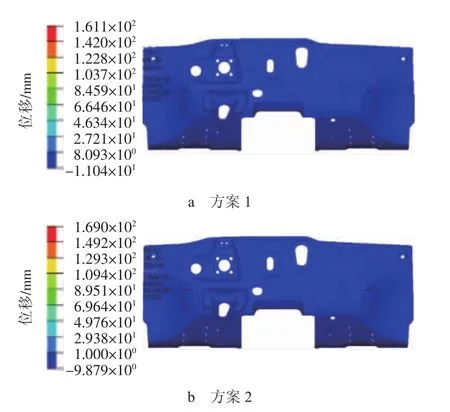

图7示出汽车40%偏置碰撞前围板x向最大侵入量位移云图,从图7的最大侵入量可以看出,方案2的前围板x向最大侵入量为161mm,较方案1的169mm,减小了8 mm,在目标值(<200 mm)可接受范围内。

图7 汽车40%偏置碰撞前围板x向最大侵入量位移云图

表3示出汽车40%偏置碰撞参数分析对比,由表3分析结果可知,方案2采用的复合材料前纵梁加强板,可满足40%偏置碰撞性能要求。

表3 汽车40%偏置碰撞参数分析对比表

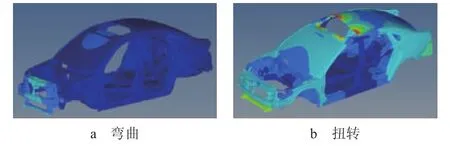

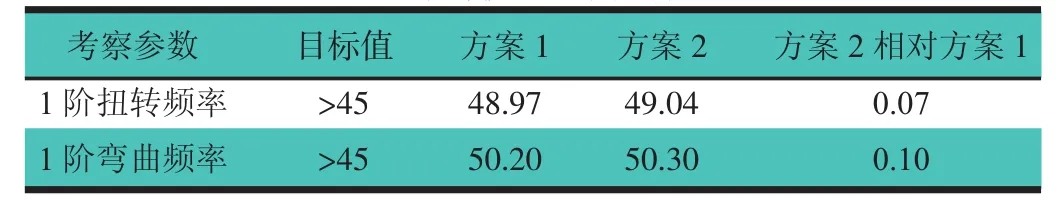

3.2 白车身模态分析

白车身模态是车身结构固有的整体特性。通过白车身模态分析,可以获取白车身的模态参数,为车身结构优化及振动响应分析提供依据。图8示出白车身1阶弯曲和扭转模态图,表4示出白车身模态参数分析对比。由图8和表4可知,方案2的1阶弯曲模态和扭转模态较方案1基本无差别,均满足白车身模态目标值要求。

图8 白车身1阶弯曲和扭转模态图

表4 白车身模态参数分析对比表Hz

3.3 白车身弯扭刚度对比

表5示出白车身弯扭刚度(带前后风挡玻璃)参数分析对比。由表5可知,方案2的白车身弯曲刚度、扭转刚度较方案1略有增加,且均满足NVH目标值要求。这表明复合材料前纵梁加强板对白车身弯曲和扭转刚度有一定的提升作用。

表5 白车身弯扭刚度(带前后风挡玻璃)参数分析对比表

4 结论

文章以C级轿车前纵梁为研究对象,通过仿真分析的方法,对比研究了复合材料前纵梁加强板和钢质前纵梁加强板对汽车100%正面碰撞和40%偏置碰撞、白车身弯曲和扭转刚度、白车身弯曲和扭转模态等性能的影响。仿真分析结果表明,复合材料的前纵梁加强板代替钢质前纵梁加强板,可满足该车型碰撞安全、模态和刚度等性能要求,且前纵梁总成减重达3.94 kg。由此可以看出,复合材料可以有效地应用到车身轻量化结构设计中。