镍基均相络合催化剂在芳烃抽余油催化加氢蒸馏中的应用

2017-08-15晁会霞罗祥生王爱荣莫钊桓

晁会霞,罗祥生,项 征,王爱荣,莫钊桓

(1.钦州学院 石油与化工学院,广西 钦州535000;2.中国石油 锦州石化研究院,辽宁 锦州121001)

镍基均相络合催化剂在芳烃抽余油催化加氢蒸馏中的应用

晁会霞1,罗祥生1,项 征2,王爱荣1,莫钊桓1

(1.钦州学院 石油与化工学院,广西 钦州535000;2.中国石油 锦州石化研究院,辽宁 锦州121001)

以芳烃抽余油为加氢原料,高效镍基均相络合催化剂为活性中心,在100 mL固定床加氢装置上进行加氢脱芳反应,考察了工艺条件对镍基均相络合催化剂催化抽余油加氢性能的影响,研究了剂油分离及分离后催化剂的性能。实验结果表明,在反应压力1.7 MPa、温度130~150 ℃、氢油体积比150~160、剂油质量比0.03~0.04反应条件下催化剂具有最佳的加氢脱芳性能,加氢产品通过产品分离塔将产品与催化剂分离,加氢后抽余油中苯的含量从30 g/kg降低至7.8 mg/kg,烯烃碘值(100 g油)降低至小于4.0 mg,分离后催化剂的活性未见下降。

芳烃抽余油;镍基均相络合催化剂;加氢脱芳

抽余油中由于含一定量的烯烃和芳烃,限制了其进一步应用[1]。目前,重整抽余油加氢脱除芳烃和烯烃后可生产优质的溶剂油[2],裂解抽余油的芳烃和烯烃含量相对较高,可作为汽油调和组分[3]或经加氢脱除芳烃和烯烃后生产溶剂油或作为高附加值产品的中间原料[4-6],要求苯和甲苯的含量低于10 mg/kg[7],碘值(100 g油)小于10 mg[8]。

抽余油加氢催化剂主要有贵金属Pt、Pd和非贵金属催化剂[9],贵金属催化剂加氢活性高,反应条件温和[10];非贵金属催化剂生产成本低,主要为负载型Ni基催化剂[11]。由于离子液体催化剂加氢活性高、选择性好[12],近年来也有相关报道[13-14],但工业应用实例较少。贵金属催化剂生产成本较高,限制了其竞争力;负载型Ni基催化剂生产成本低,但加氢活性和运转周期相对较差。因此,开发低成本、高活性和选择性的催化剂是未来的研究方向。

本工作将高效镍基均相络合催化剂应用于抽余油加氢反应,脱除芳烃和烯烃组分,在产品指标满足高品质溶剂油指标要求的条件下,考察了工艺条件的变化对镍基均相络合催化剂抽余油加氢性能的影响。

1 实验部分

1.1 原料及镍基均相络合催化剂

芳烃抽余油原料为某石化公司重整芳烃抽余油与裂解芳烃抽余油(质量比为1∶2)的混合组分,具体组成及性质见表1。采用自主研制添加了某种助剂的高效镍基均相Ziegler型络合催化剂。

表1 芳烃抽余油原料性质Table 1 Property of residual oil

1.2 实验装置

实验装置采用自组装的100 mL加氢评价装置和自组装的2 L的蒸馏釜,具体工艺流程见图1,反应器内部装填φ1 mm的瓷球。

图1 工艺流程Fig.1 Process principle flow chart.

1.3 进料要求

镍基均相络合催化剂与芳烃抽余油互溶,故在实验前按照一定剂油比配置原料油,混合均匀后作为进料,在一定反应温度、压力和氢油比条件下一次性通过反应器。

2 结果与讨论

由于镍基均相络合催化剂在芳烃抽余油加氢中的应用研究鲜有报道,因此重点考察了反应温度、反应压力、剂油比、氢油比对镍基均相催化剂加氢脱芳和脱烯烃性能的影响,同时考察了在2 L蒸馏釜内分离切割温度对催化剂和抽余油产品分离效果的影响。

2.1 加氢工艺条件的影响

2.1.1 反应温度的影响

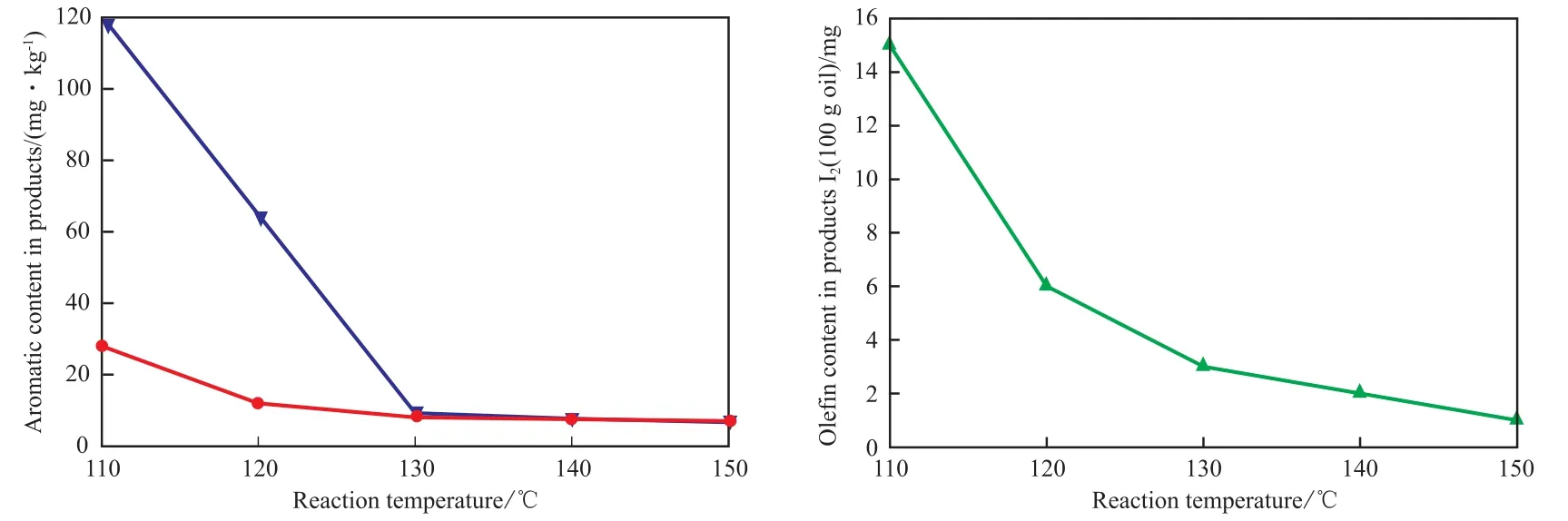

反应温度对镍基均相络合催化剂的芳烃抽余油加氢脱芳和脱烯烃性能的影响见图2。

图2 温度对催化剂芳烃抽余油加氢性能的影响Fig.2 Effect of temperature on the hydrogenation performance of catalyst aromatics.

从图2可看出,随着反应温度的升高,镍基均相络合催化剂的加氢脱芳性能和烯烃饱和性能均不断增强,加氢产品中的苯、甲苯和烯烃的含量不断降低,当反应温度大于130 ℃时,加氢产品中的芳烃含量降低至10 mg/kg以下,烯烃碘值(100 g油)降低至5 mg以下,满足产品预期指标需求,从反应结果可看出镍基均相络合催化剂在抽余油加氢中具有优异的加氢反应活性,因此,适宜的反应温度为130~150 ℃。

2.1.2 反应压力的影响

反应压力对镍基均相络合催化剂的芳烃抽余油加氢脱芳和脱烯烃性能的影响见图3。

图3 压力对催化剂芳烃抽余油加氢性能的影响Fig.3 Effect of pressure on the hydrogenation performance of catalyst aromatics.

从图3可看出,随着压力的升高,镍基均相络合催化剂的加氢脱芳性能和烯烃饱和性能均不断增强,因为抽余油加氢反应为相对分子质量减少的反应[15],加压有利于加氢反应发生。压力的变化对反应的影响不显著,在满足加氢产品指标要求的条件下,采用较低压力进行反应,可降低能耗,因此,选择最佳反应压力为1.7 MPa。

2.1.3 剂油比的影响

剂油比对镍基均相络合催化剂的芳烃抽余油加氢脱芳和脱烯烃性能的影响见图4。

从图4可看出,随着反应剂油质量比的升高,镍基均相络合催化剂的加氢脱芳性能和烯烃饱和性能均不断增强,且剂油比的变化对反应结果的影响较大。当剂油质量比大于0.03时,芳烃抽余油加氢产品中苯和甲苯的含量均小于10 mg/kg,烯烃碘值(100 g油)降低至5 mg,满足产品预期指标要求,综合考虑分离能耗和剂耗,适宜的剂油质量比为0.03~0.04。

图4 剂油比对催化剂芳烃抽余油加氢性能的影响Fig.4 Effect of cat to oil ratio on the hydrogenation performance of catalyst aromatics.

2.1.4 氢油体积比的影响

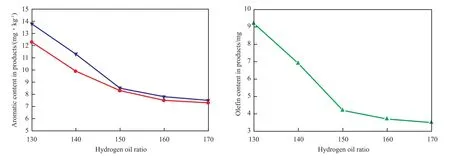

氢油体积比对镍基均相络合催化剂的芳烃抽余油加氢脱芳和脱烯烃性能的影响见图5。从图5可看出,随着反应氢油体积比的增加,镍基均相络合催化剂的加氢脱芳性能和烯烃饱和性能均不断增强,这是因为氢分压的提高有利于抽余油加氢反应的进行。从图5还可看出,氢油体积比的变化对反应结果的影响不显著,因此在满足加氢产品指标要求的条件下,采用较低的氢油比体积进行反应,可降低装置能耗,因此,最佳反应氢油体积比为150~160。

图5 氢油体积比对催化剂芳烃抽余油加氢性能的影响Fig.5 Effect of hydrogen to oil ratio on the hydrogenation performance of catalyst aromatics.

2.2 剂油分离及分离催化剂性能

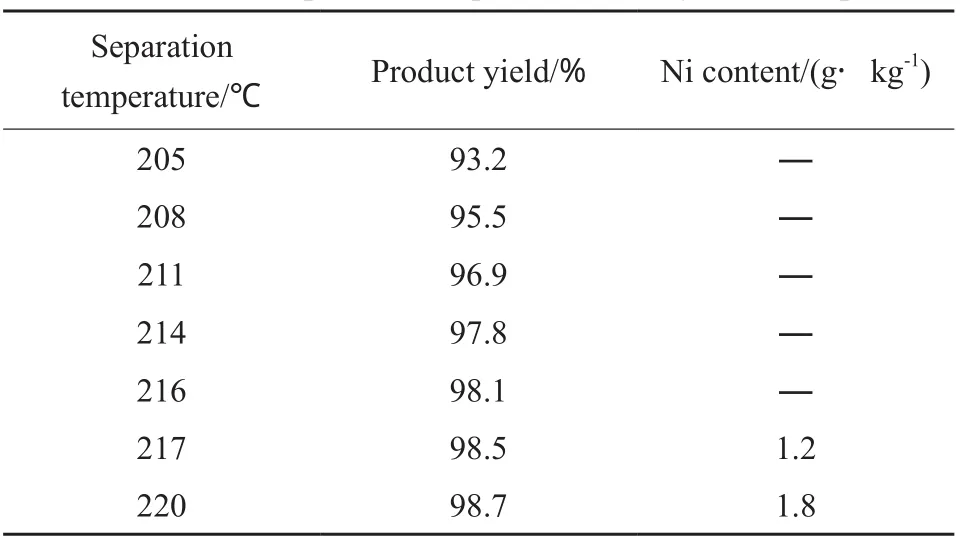

将加氢生成的产品单次收集1.6 L在2 L蒸馏釜内进行加热分离,考察加热温度对产品收率和产品中Ni含量的影响,结果见表2。从表2可看出,在蒸馏釜内进行的简单一次分离,温度在211~216 ℃时,产品回收率大于96%,且未见镍基均相催化剂的夹带,由于实验室为一次切割,切割分离效率较工业塔分离效果差,但可证明加氢产品与催化剂可进行有效分离。

表2 分离温度对产品收率的影响Table 2 Effect of separation temperature on the yield of the product

在反应压力1.7 MPa,反应温度140 ℃,分离催化剂与新鲜抽余油的剂油质量比为0.04,氢油体积比150条件下,在微型反应器上考察了分离催化剂的反应活性,产品分析结果表明:苯含量7.8 mg/kg,甲苯含量低于6.7 mg/kg,烯烃碘值(100 g油)降至小于4.0 mg,分离后催化剂的活性未见下降。因此,镍基均相络合催化剂可用于抽余油加氢脱除芳烃和烯烃,在合适的工艺条件下,该催化剂具有优异的加氢活性,且分离后催化剂仍能保持较高活性。

3 结论

1)在反应压力1.7 MPa,反应温度130~150 ℃,氢油体积比150~160,剂油质量比0.03~0.04条件下,镍基均相络合催化剂用于抽余油加氢过程中具有优异的加氢活性。

2)当切割温度在211~216 ℃之间时,通过蒸馏切割产品回收率大于96%,且未见镍基均相催化剂的夹带,工业应用效果会更佳。

3)分离后的催化剂在反应压力1.7 MPa,反应温度140 ℃,氢油体积比150,剂油质量比0.04条件下,反应活性未见下降。因此,镍基均相络合催化剂可用于抽余油加氢脱除芳烃和烯烃。

[1] 朱迪珠. 重整生成油及抽余油加氢脱烯烃生产溶剂油的新技术[J].石油炼制与化工,2000,31(7):20-30.

[2] 王丹,周清华,宋金鹏,等. Ni系催化剂用于重整生成油选择性加氢的研究[J].石油炼制与化工,2011,42(5):10-13.

[3] 李章平,孙秋荣. 芳烃抽余油的综合利用[J].精细石油化工,2009,26(4):51-54.

[4] 苏勇. 重整抽余油催化加氢制优质溶剂油[J].石油炼制与化工,1997,28(9):28-31.

[5] 郭振莲. 重整抽余油加氢精制的研究[D].青岛:中国石油大学,2010.

[6] 叶华盛. 非贵金属催化剂在重整抽余油加氢精制中的应用[J].石化技术与应用,2010,23(1):26-28.

[7] 田晓良,周敏,冯宝林. 重整抽余油全组分加氢-分馏工艺制己烷和溶剂油[J].石油炼制与化工,2004,35(11):25-28.

[8] 孙殿成,张庆宇,左铁. 溶剂油深度脱硫脱芳烃及其工业应用[J].炼油技术与工程,2008,38(4):14-16.

[9] 程建江,田雨. 重整抽余油加氢脱烯烃、脱苯生产正己烷工艺技术[J].当代化工,2012,41(12):1385-1387.

[10] 扈林杰,李大东,曲良龙,等.负载型贵金属芳烃饱和催化剂抗硫性能研究[J].石油学报:石油加工,1999,15(3):41-45

[11] 李伟,张明慧,陈志飞,等. NiMoNx/γ-Al2O3催化剂用于油品重芳烃饱和加氢[J].石油化工,2002,31(7):505-509.

[12] 刘元直,徐政雄,杜红换,等. 高标6#溶剂油生产装置工艺改造[J].现代化工,2005,25(3):56-59.

[13] 李臻,赵应伟,韩峰,等. 功能化离子液体的催化作用及其应用[J].中国科学化学. 2012,42(4):502-504.

[14] 王赢权,于欣,周彩荣,等. 离子体—催化剂体系下甲苯加氢反应[J].高校化学工程学报,2014,28(6):1255-1262.

[15] 周志明,李卓,程振民,等. 在Pd/γ-Al2O3催化剂上气相苯加氢反应动力学[J].石油化工,2003,32(5):392-397.

(编辑 平春霞)

The application of homogeneous Ni based complex catalyst in the hydrogenation distillation of residual oil

Chao Huixia1,Luo Xiangsheng1,Xiang Zheng2,Wang Airong1,Mo Zhaohuan1

(1. Petroleum and Chemical Engineering Institute,Qinzhou University,Qinzhou Guangxi 535000,China;2. CNPC Jinzhou Petrochemical Research Institute,Jinzhou Liaoning 121001,China)

With the aromatic residual as raw materials,using high-performance homogeneous Ni based complex catalysts,on the 100 mL fixed bed hydrogenation unit,the effects of process conditions on the catalytic performance of Ni based homogeneous catalysts for the hydrogenation of raffinate oil were investigated.The performance of catalyst was studied after separation. The results show that,At 1.7 MPa,130-150 ℃,hydrogen oil ratio is 150-160,the weight ratio of agent to oil is 0.03-0.04,the best hydrodearomatics performance of the catalyst was acquired with benzene in residual oil reduced from 30 g/kg to 7.8 mg/kg and the iodine value(100 g oil) of olefin decreased to 4.0 mg by distillation product separation.The activity of the catalyst was not decreased after separation.

aromatic hydrocarbon extraction;homogeneous Ni based complex catalysts;hydrogenation re-aromatics

1000-8144(2017)07-0874-05

TQ 426.8

A

10.3969/j.issn.1000-8144.2017.07.007

2016-12-26;[修改稿日期]2017-04-01。

晁会霞(1980—),女,河南省许昌市人,硕士,高级工程师,电话 0777-2696801,电邮 chaohx@163.com。联系人:罗祥生,电话 0777-2696801,电邮 luoxiangsheng@126.com。

广西高校中青年教师基础能力提升项目(2017KY0784)。