快速气相色谱热解吸温控系统的设计

2017-08-11刘大军胡舜迪闻路红

刘大军,胡舜迪,张 荣,闻路红

(宁波大学 高等技术研究院,浙江 宁波 315211)

快速气相色谱热解吸温控系统的设计

刘大军,胡舜迪,张 荣,闻路红

(宁波大学 高等技术研究院,浙江 宁波 315211)

快速气相色谱仪在热解吸时的升温时间越短,对色谱相邻谱峰的重叠影响越小。由于富集管低热容的特点,过快的升温速率使得温度难以控制,常规的控制方法存在不稳定的情况,影响仪器的可重复性。为了实现对集管温度快速、准确的控制,开发了热解吸温控系统。电路上,设计了高精度的温度采集电路;算法上,采用分段PID算法控制加热,分段区间根据传感器延迟时间及温度变化速率来确定,并采用不完全微分来削弱系统中出现的噪声干扰。实验结果表明,该算法加快了系统的响应速度,缩短了调节时间,超调在2℃以内,控温精度达到±0.15℃。

快速气相色谱;热解吸;温控;分段PID

0 引言

快速气相色谱仪是一种对混合样品气体的组分进行快速分离分析的仪器,在环境分析、药物和临床分析、食品分析等方面应用广泛[1-2]。然而,当样品气体中组分的性质或结构相似时,往往会使得色谱峰分离不够,出现重叠的现象,导致色谱峰的面积难以计算、组分含量测定不准[3]。为提高分离度,目前主要通过降低载气流速、降低程序升温速率、增加色谱柱长度等措施来改善,但这些措施同时也会降低仪器的分析速度[4]。

根据色谱理论[5]可知,热解吸时升温速率越快,目标温度越高,解吸速度就越快,进入色谱柱的初始样品谱带越窄。通过提高热解吸时的升温速率可提高分离度,然而由于富集管具有低热容、不易热传导以及结构不易安装等特点,使得其温度难以控制。过快的升温速率会导致温度超调严重,破坏某些组分的稳定性,影响仪器的可重复性,因此,选取合适的控温算法尤为重要。常规的PID(比例、积分、微分)控制器难以兼顾多项指标,且参数固定,对复杂系统的适应能力差,参数整定较为繁琐,需要丰富的经验和技巧[6-7]。而随后出现的一些诸如模糊PID控制器、BP神经网络PID控制器等[8-9],虽然这些控制器在一定程度上加快了系统的响应速度,减少了调节时间,但是存在着运算量大、结构复杂等缺点,大部分是在实验室中进行的,对于环境复杂的工控现场使用较少。

本文采用分段式PID算法控制[10-11],首次提出分段区间的划分根据传感器的延迟时间和温度变化速率来确定这一方法。从系统原理与结构、电路设计和算法设计3个方面详细地阐述了整个热解吸的温控系统,并进行了相关实验。实验结果表明,此种分段方法能很好地解决快速升温导致的超调严重问题,大幅缩短系统的调节时间,使系统迅速进入稳态,并能实现控温的智能化,算法中的不完全微分减少了噪声对微分的干扰,提高了控制精度。该算法在低热容快速升温要求的工程中有着广泛的应用前景。

1 系统原理与结构

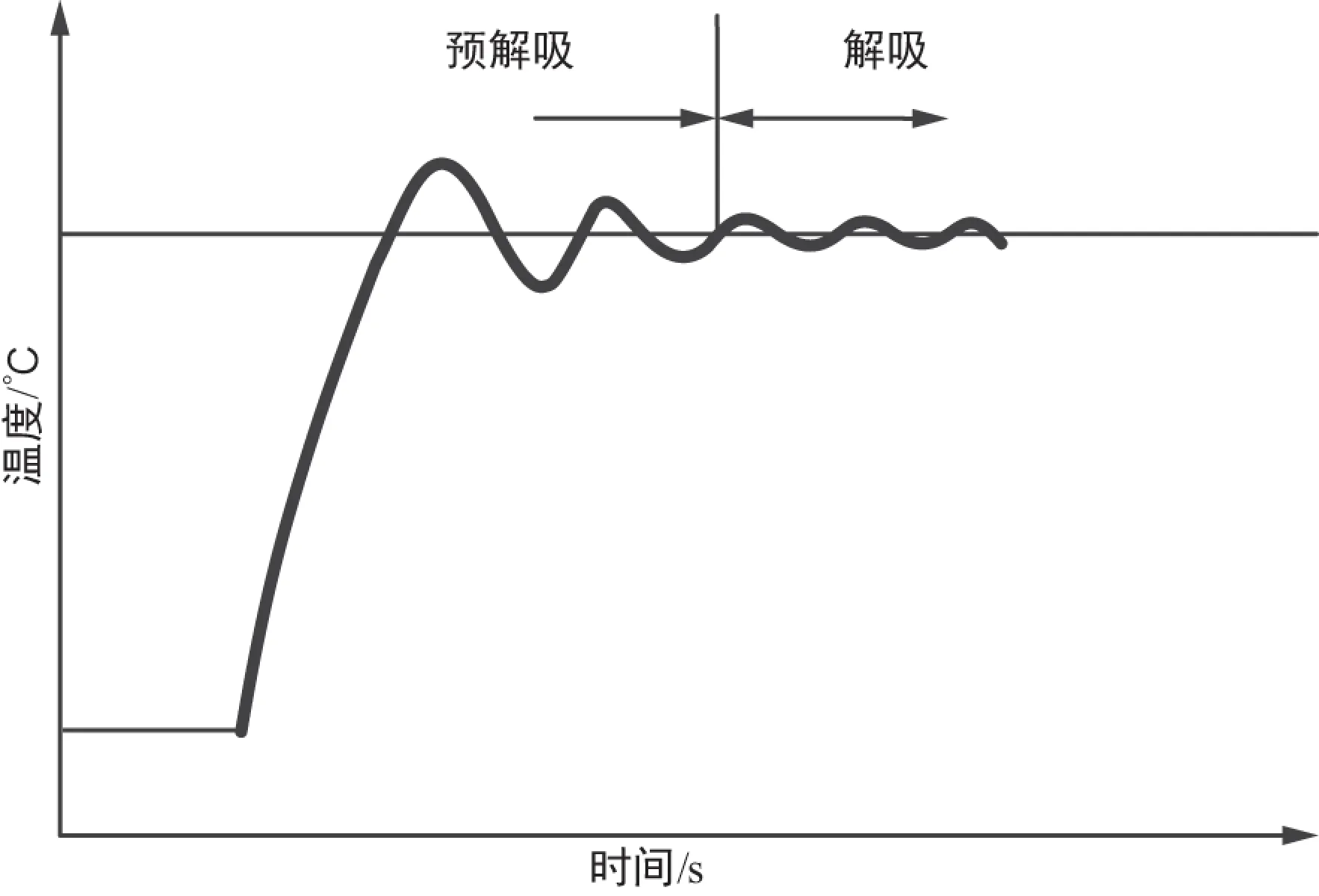

如图1所示,热解吸系统工作时按先后顺序可分为采样、预解吸、解吸和正吹4个状态。

图1 热解吸系统工作状态

采样时,采样探头从外部采集样品气体进入富集管,待管内气体达到一定浓度时,停止采样。预解吸时,对富集管快速加热,将吸附的有机物迅速脱附出来。在解吸状态下,维持恒定的设定温度使管内样品气体脱附完全,正吹时,管内剩余气体由载气吹出,富集管停止加热,自然冷却。

图2为系统的硬件框图,左侧为控制电路部分,以F28335为主控芯片,包括电源模块、温度采集模块、加热控制模块、存储模块和与上位机通讯模块。右侧为富集管的结构图,由富集管本身、管内的吸附剂和缠绕在管壁上的加热丝组成。电源输出电压24 V,最大功率100 W,采用PWM方式控制加热。系统要求在预解吸时升温速率足够快,超调量小,调节时间短,解吸时控温精度高。

图2 热解吸系统结构

2 电路设计

高精度的温度采集是系统的重要部分,为此要选用合适的测温元件和和设计合理可靠的电路。根据实际的温度范围及控制精度要求,选用PT100铂电阻作为测温元件,采用三线制方式连接,可降低因附加的导线电阻所带来的误差。

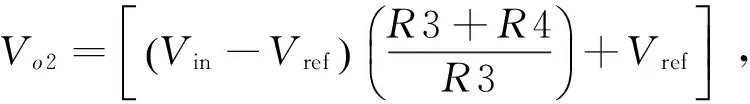

系统的核心电路如图3所示,它包括恒流源电路、信号放大电路两个部分。

图3 信号调理电路

恒流源由运放和三极管组成,三极管的负反馈作用可抑制因温度变化所造成的输出电流不稳定。下面计算电流源的输出电流大小:设运放2脚输入电压为Vin,根据运放的虚短和虚断,可知3脚电压大小为Vin,则:

(1)

在0~850℃时,其阻值随温度变化的拟合函数可表示为:

Rt=R0(1+At+Bt2)。

(2)

Rt、R0代表铂丝在t℃,0℃时的阻值,A、B为实验室所测定,则不同温度下传感器上的电压值大小为:

V=IRt。

(3)

实验中R1、R2、R3、R4均为100 kΩ,R5为2 kΩ,Vref为1.25 V,由式(1)算得I=0.625 mA,富集管的实际温度范围在50~350℃,根据式(2)可算得电阻的最小值约为119 Ω,最大阻值约为230 Ω,差值为111 Ω,乘以I得到的最高温度与最低温度的电压差为电压为69.375 mV,进一步可算得温度每变化1℃时,电压变化0.23 mV,控温精度要求越高,则电压变化越小,这种微弱的变化不能直接接入ADC芯片进行转换,不仅与ADC的精度有关,而且实际的噪声干扰也会导致输入的电压并不一定准确,所以需进行放大和滤波。放大倍数根据选用的ADC芯片的电压输入范围和实际最大温度对应的电压来确定,本电路中ADC输入最大电压为4.096 V,因此放大倍数设为为49/2,算得最终的最大输入电压为3.523 V,未超过ADC最大输入电压,满足要求。

3 算法设计

3.1 传统 PID算法原理

常规的离散形式PID表达式为:

(4)

(5)

针对热解吸系统加热速度快、超调量低及控制精度高等要求,传统PID无法兼顾各项指标,为此,采用分段式PID控制算法。

3.2 分段 PID算法实现

由于热的传递需要时间,导致温度传感器测量的温度总是滞后于实际的温度,这个滞后时间称为温度传感器的响应延迟[12]。若系统的其他参数均已设定,则温度传感器的延迟时间将是系统能否稳定工作的关键因素,如果忽略这个因素,则会产生重大偏差。

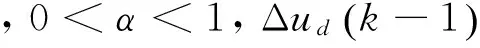

如图4所示,温度控制分为2个阶段,虚线y1是分段的临界点。当测量的温度到达y1时,由于传感器的延迟,实际的温度已经到达设定值,假如富集管的实际控温速率在25℃/s左右,若此时继续升温,1 s的延迟时间会使得实际温度超调25℃,严重破坏组分的热稳定性,因此当测量温度达到y1时,应该更换参数进行加热。

图4 区间划分曲线

y1点升温速率为:

(6)

式中,ek-n为第前n次的误差,Tn为n次间隔的时间,由于实际采样频率在ms级别,前后2次采样值很可能会因为传感器的电压波动导致速率计算不准,因此Tn不能设的太小,太大也会使得测试的速率不能代表该点的瞬间升温速率。y1、y2区间段的长度:

l=tv,

(7)

当测量温度在y1点以下时,此时实际温度尚未达到设定温度,使用纯P控制,将P调至输出最大值umax,进行全功率加热;

当测量温度达到y1点时,此时实际温度已经接近设定温度,使用PID控制。由于实际环境中有噪声出现,对微分影响较大,导致控温曲线中有毛刺,影响控温精度,故采用不完全微分的PID方式进行控制[13-14]。因此,将式(2)改为:

(8)

4 实验与讨论

实验中,选用Tekmar公司的型号为Teledyne不锈钢富集管,将0.2 mm直径的铂丝套入直径0.5 mm的玻璃纤维管,缠绕在富集管上,空气作为样气,He气作为载气。测试传感器的延迟时间t时,为避免因过快的升温速率导致超调严重出现富集管被烧毁的情况,降低加热功率。分别以150℃、175℃、200℃、225℃、250℃为目标温度进行同功率加热。当采样温度达到目标温度时,立即停止加热,观察温度超调情况,根据:

(9)

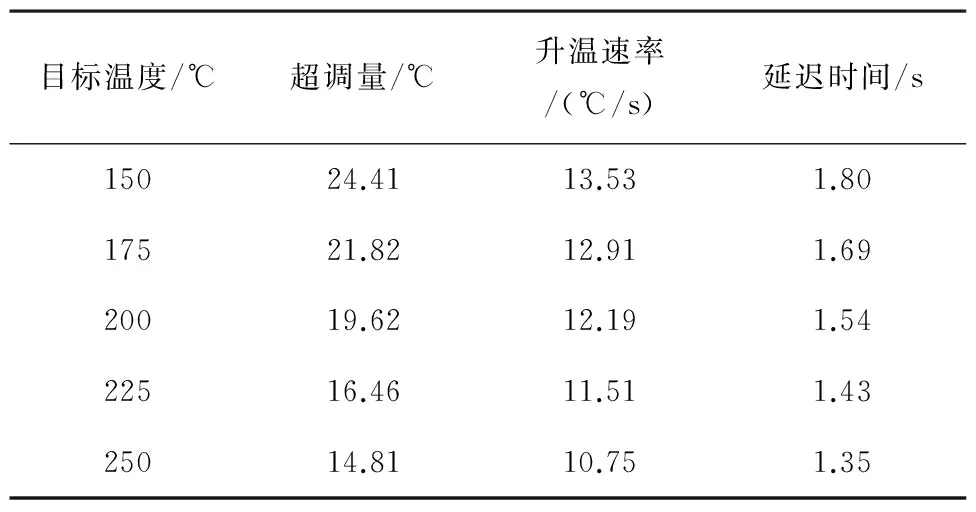

来计算延迟时间,式(9)中,σ为超调量,v为测量温度达到目标温度时的升温速率。测试数据如表1所示。

表1 不同温度下的各项数据

由表1中的数据可看出,根据式(5)计算出的延迟时间并非固定不变的,而是随着温度的升高而减少,这是由于温度越高,散热越快,使得在本身固定延迟时间内的超调量变低,从而计算出的延迟时间也越短。因此此需要对延迟时间与温度的关系进行拟合,采用最小二乘法[15]进行拟合,结果如图5所示。

图5 延迟时间与温度关系拟合曲线

从图5的二次拟合曲线可以得到延迟时间与温度的关系如下:

t=1.448×10-5*T2-0.010*T+3.060 ,

(10)

式中,T为目标温度值。

实验时,由采样泵通过采样探头将样品气体吸附至管内进行富集,一定时间后对富集管进行快速加热至设定温度,然后维持恒温并打开控制载气流通的电磁阀,将样品气体吹至色谱柱中进行分离。分别将富集管温度设为100℃、150℃、200℃、250℃,对2种算法进行参数整定,将得到的结果进行对比,结果如图6~9所示(右下角为稳定后的温度波动)。

图6 100℃时传统PID与分段PID控制效果对比情况

图7 150℃时传统PID与分段PID控制效果对比情况

图8 200℃时传统PID与分段PID控制效果对比情况

图9 250℃时传统PID与分段PID控制效果对比情况

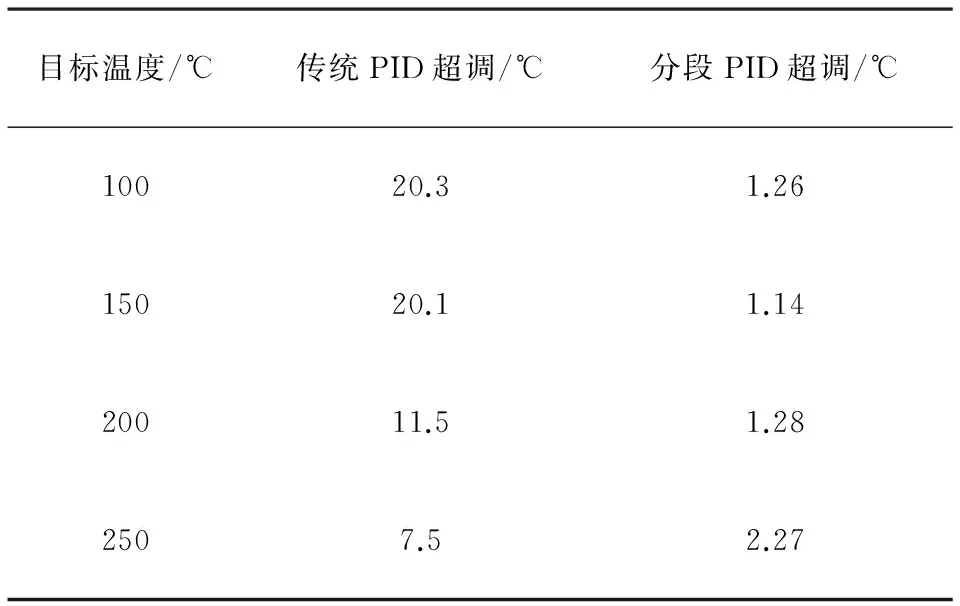

表2为分段PID与传统PID的超调量对比。

表2 分段PID与传统PID的超调量对比

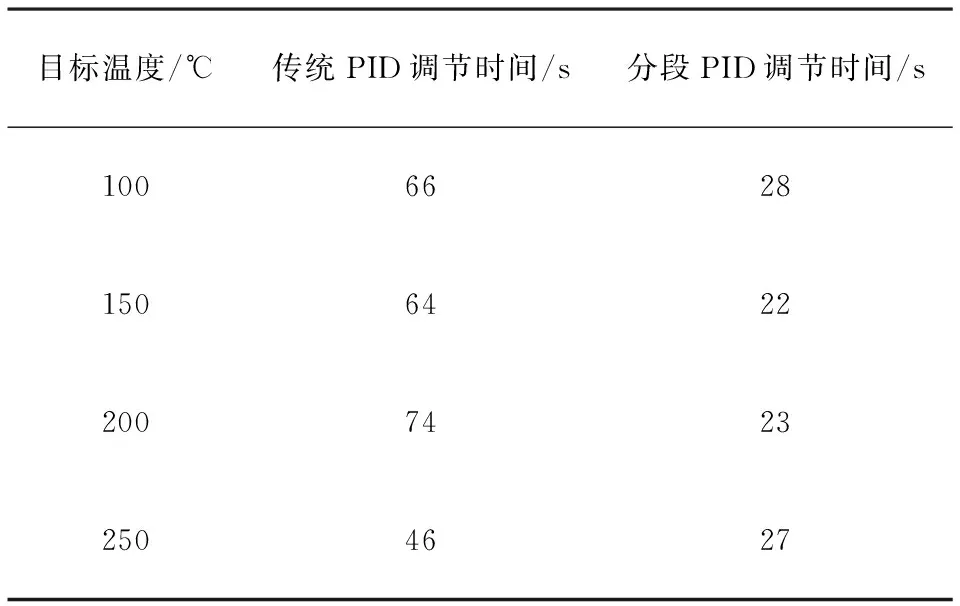

以从开始升温至实际温度达到目标温度范围的±1.5℃内的时间作为调节时间,将图6得出的数据统计至表3中。

表3 分段PID与传统PID的调节时间对比

从图6、表2和表3可看出,由于传感器的延迟,使得传统PID算法在快速升温时难以抑制温度的超调现象,在保证快速升温速率的情况下,即使PID参数调节再好也会有较大超调,在100℃~150℃时的超调达到20℃。而本文采取的分段PID算法则能有效地抑制超调现象,基本在3℃以内,并且由于超调非常小,使得温度能迅速进入稳定状态,极大地减少了温度的调节时间,也在一定程度上缩短了分析周期,稳定后的温度精度在±1.5℃以内。由于该分段方法中的传感器延迟时间是随着温度的上升而下降,所以控制的温度越低时,延迟时间越大,对温度的抑制程度越强,能自动地对不同目标温度段的温度进行良好控制。

根据参数调节情况可知,不适当的积分运算不仅不会提高温度的精度,反而会适得其反,并且过早地积分容易出现积分饱和现象,使得当目标值与设定值相差较大时PID控制器仍然向相反的方向动作,加重超调,降低精度。因此本文采用分段积分与变系数积分相结合的方法进行控制。过程如下:当采样值与目标温度值之差的绝对值大于10℃时不进行积分运算,当采样值与目标温度值之差的绝对值在3℃~10℃之间采用变系数积分运算,当采样值与目标温度值之差的绝对值小于3℃时进行才进行积分运算。

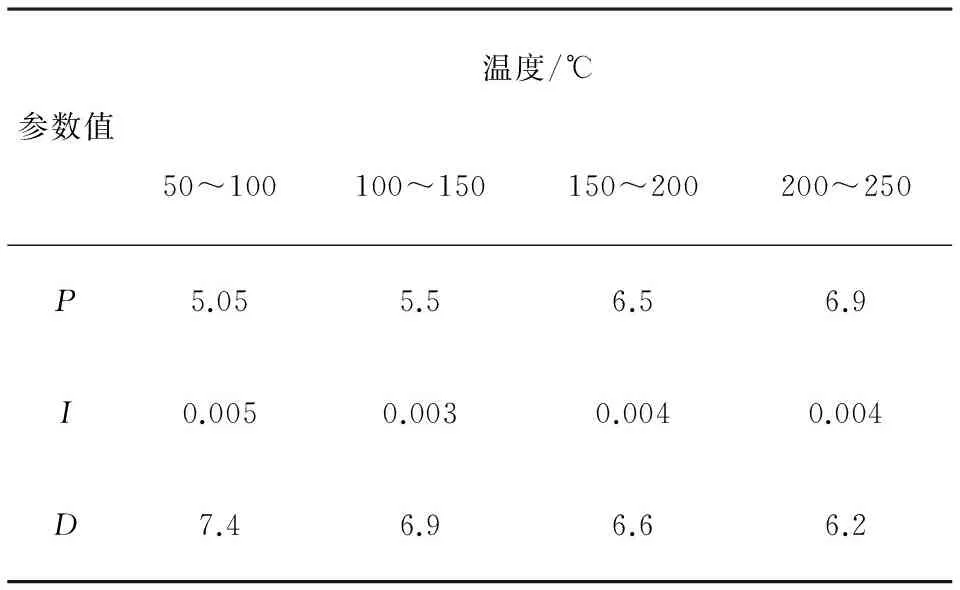

为了更加精确有效地控制温度的稳定性,根据整定情况,在不同目标温度设置不同的PID参数值,在各个温度段的参数值如表4所示。

表4 不同温度段下的参数值

5 结束语

本文设计了快速气相色谱的热解吸温控系统。系统以F28335为核心,采用四线制接法的PT100铂电阻作为测温元件,设计了电流源电路和信号放大等电路。采用分段式PID算法对富集管进行温度控制,且对如何分段进行了详细的讨论,采用不完全微分方式解决系统中出现的噪声干扰。实验结果表明,本文的分段式PID算法响应速度快,超调量低,调节时间短,控制精度高,鲁棒性强,满足在色谱应用中低热容快速升温的需求。

[1] 叶永丽,赫欣睿,陈士恩,等.气相色谱及其联用技术在肉品检测中的应用进展[J].食品与机械,2015,31(6):242-245.

[2] Cherta L, Beltran J, Portolés T, et al. Multiclass Determination of 66 Organic Micropollutants in Environmental Water Samples by Fast Gas Chromatography-mass Spectrometry[J]. Analytical and Bioanalytical Chemistry,2012,402(7):2301-2314.

[3] 叶国阳,徐科军.基于色谱重叠峰相似性原理的双重叠峰分峰新方法[J].仪器仪表学报,2015,36(2):439-445.

[4] Matisová E, Dömötörová M. Fast Gas Chromatography and Its Use in Trace Analysis[J].Journal of Chromatography A, 2003,1000(1-2):199-221.

[5] 王立,汪正范.色谱分析样品处理[M]. 北京:化学工业出版社,2006:142-144.

[6] 杨智,朱海锋,黄以华. PID控制器设计与参数整定方法综述[J].化工自动化及仪表,2005,32(5):1-7.

[7] Wang C S, Wu M. Hierarchical Intelligent Control System and Its Application to the Sintering Process [J].IEEE Transactions on Industrial Informatics,2013,9(1): 190-197.

[8] Sharma R, Rana K P S, Kumar V. Performance Analysis of Fractional Order Fuzzy PID Controllers Applied to a Robotic Manipulator[J].Expert Systems with Applications, 2014,41(9):4274-4289.

[9] Ji X W, Wang J, Zhao Y Q. Path Planning and Tracking for Vehicle Parallel Parking Based on Preview BP Neural Network PID Controller [J]. Transactions of Tianjin University, 2015,21(3):199-208.

[10]李晓斌, 孙海燕, 吴燕翔. 阳极焙烧燃油供给温度的模糊预测函数控制[J]. 计算机工程与应用, 2009, 45(9):200-203.

[11]王民权, 应力恒. 制腈反应釜分段升温的多模式控制策略[J]. 计算机工程与应用, 2012, 48(17):220-223.

[12]熊剑,于惠忠. 温度传感器的响应延迟[J]. 电子测量与仪器学报,2003,17(4):1-3.

[13]刘国平,齐大伟,夏五星,等. 电液比例阀不完全微分PID控制算法设计[J].仪表技术与传感器,2013,08:105-107.

[14]张海涛, 李珍. 基于Smith预估补偿的网络控制系统仿真研究[J]. 计算机工程与应用, 2012, 48(8):243-245.

[15]田垅, 刘宗田. 最小二乘法分段直线拟合[J]. 计算机科学, 2012, 39(s1):482-484.

[16]殷建玲, 刘军, 余伟涛. 光纤陀螺光源温控特性研究[J]. 半导体光电, 2010, 31(5):817-820.

[17]殷建玲, 陈玉丹, 刘秉琦,等. SLD光源温控模型中时间延迟特性研究[J]. 半导体光电, 2014, 35(5):793-796.

[18]周巧喜, 郭业才. 变系数加权误差函数的判决反馈盲均衡算法[J]. 计算机工程与应用, 2013, 49(24):200-204.

[19]曾喆昭, 贺莹, 张畅,等. 非线性PID自学习控制方法研究[J]. 计算机工程, 2014, 40(10):224-227.

Design on Temperature Control System for Fast Gas Chromatography Thermal Desorption

LIU Da-jun, HU Shun-di, ZHANG Rong,WEN Lu-hong

(The Research Institute of Advanced Technology, Ningbo University, Ningbo Zhejiang 315211, China)

The shorter time the fast gas chromatograph hearts up in the thermal desorption, the smaller effect it does to the overlapping peaks of chromatographic. Due to the low heat capacity and fast heating rate of the enrichment tube, the temperature is hard to be controlled, and the unstable conventional control method influences the repeatability of the instrument. In order to realize the fast and accurate control for the temperature of enrichment tube, the thermal desorption system is developed. The high precision temperature acquisition circuit is designed, and the subsection PID algorithm is used to control heating. The piecewise interval is determined according to the delay time of the sensor, and the noise interference is weakened by using incomplete derivation. The experimental results show that this algorithm can improve the response speed of the system and shorten the regulation time, the overshoot is within 2℃ and the temperature controlling accuracy is ± 0.15 ℃.

fast gas chromatography; thermal desorption; temperature control; subsection PID

2017-07-10

国家自然科学基金青年基金项目(81401452,11602116);浙江省自然科学基金项目(Q16A020002)

刘大军(1989—),男,硕士研究生,主要研究方向:精密仪器。胡舜迪(1987—),博士,主要研究方向:多场耦合建模、智能结构、分布式传感与控制系统。

10. 3969/j.issn. 1003-3114. 2017.05.16

刘大军,胡舜迪,张荣,等.快速气相色谱热解吸温控系统的设计[J].无线电通信技术,2017,43(5):71-76.

[LIU Dajun, HU Shundi, ZHANG Rong,et al. Design on Temperature Control System for Fast Gas Chromatography Thermal Desorption [J].Radio Communications Technology, 2017,43(5):71-76.]

TH833

A

1003-3114(2017)05-71-6