基于Inventor平台上的BMT 110型铣镗立柱的优化设计

2017-08-09崔东英

崔东英

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

基于Inventor平台上的BMT 110型铣镗立柱的优化设计

崔东英

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

数控落地铣镗床的立柱是一个关键部件,因为它承载着铣镗床的主轴箱,所以说铣镗床的主轴精度与立柱结构刚性的好坏有着至关重要的关系,所以在设计立柱时,对立柱的结构进行有限元的分析工作就显得十分必要,针对同一零件不同的筋板结构进行分析比对,选择较优的计算结果用于实践。

立柱;有限元分析;结构优化;变形量

数控落地铣镗床是采用当代机械、电气、液压等新技术,用途广泛的重型金属切削机床。此机床具有扭矩大,转速范围宽等特点。适用不同材质不同尺寸的刀具,对不同材质不同尺寸的工件进行重切削和精加工。

1 立柱的三维建模

因为铣镗立柱的重要位置,它决定着主机的主轴精度,所以就要求立柱的结构刚性一定要好,立柱选用优质铸件,立柱的材料为HT300,立柱内腔的四壁附有加强筋,加强筋的结构有十字型和米字型的,文章的立柱的加强筋为十字形加强筋,因为经过实验验证具有十字形加强筋的立柱能够承受更大的径向弯矩,而且立柱的变形小,立柱经过二次人工时效处理,消除零件的内应力,立柱外有两条垂直方向的用于主轴箱移动导向和支撑的恒压闭式静压的导轨。所以立柱所受的外力及热量传递都是通过这两条导轨传递到立柱本体的,对这两条导轨的要求一是导轨硬度要高,二是导轨刚性要好。文章所分析的立柱的主要尺寸如下:立柱横截面尺寸长830mm,宽800mm,导轨宽120mm,导轨厚度50mm,侧板壁厚30mm,筋板厚度25mm,立柱高度3300mm,顶板厚度60mm,底板厚度80mm,立柱底部采用9个M24的螺栓与滑座相连。

2 立柱的有限元分析

在Inventor的三维设计软件中集成了强大的有限元的分析模块,因为立柱的三维模型是用Inventor建模的,所以在三维建模和模型的应力分析环境之间的界面切换非常方便。

在对三维模型有限元分析之前,需要对立柱进行静态的受力分析,根据主机实际的工作状态分析立柱的受力情况,立柱主要受三部分力的作用,第一部分就是主轴箱和平衡锤通过立柱顶部支架对立柱顶部产生压力的作用,第二部分是主机切削工件时由切削进给抗力所产生的X、Y、Z三个方向的切削分力的作用,第三部分,立柱本体的重力的作用。

(1)材料设定,立柱的材料是HT300,其参数如下:

弹性模量:E=1.45e11(N/2)

泊松比:u=0.26,密度:ρ=7400(kg/m3)

(2)添加约束,由于立柱是由螺栓与滑座相连接的,立柱的底面相对于主轴的关系是固定不动的,所以在立柱的底面添加固定约束。

(3)载荷,本产品的主轴箱的重量为3000kg,重锤的重量为 3000kg,所以立柱的顶面受到的压力为 F1=GⅢ+GⅡ=60000N。主机主轴的最大扭矩为1070N·m,主机功率30kW,由此可推出主轴的圆周切向力为FⅡ=19450N,所以主机在铣削时的各轴切削力为:Fx=0.35FⅡ=6000N

FY=0.9FⅡ=17500N;FZ=0.525FⅡ=10000N

立柱的重量G=Mg=45000N。

(4)网格,Inventor分析模块的网格设置中选择网格的大小为0.05,分级的系数选择1.5,网格的形状及分布是Inventor分析模块根据模型的自动完成的。

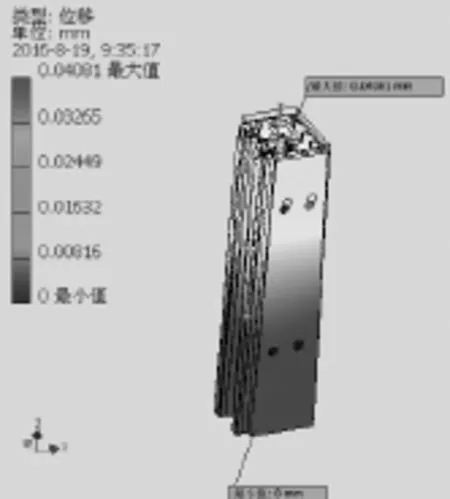

(5)分析结果。结果分析:由图1、图2中可以看到,立柱的总体位移的最大值发生在立柱顶面的中间的方孔部分,数值达到了 0.04081mm,而立柱的导轨部分的变形量在0~0.02mm之间,而机床在Y轴的加工精度范围在0~0.03mm,机床的移动精度主要体现在机床导轨上面,所以该立柱的结构设计符合机床的设计要求。

图1 优化前总体位移云图

图2 优化后总体位移云图

优化设计:从X向位移云图和Y向位移云图可以看到,该立柱在X、Y两个方向的位移都很小,从立柱的受力特点上,可以解释立柱顶部变形最大的原因,立柱的顶部受到的压力是最大的达到了60000N,所以优化立柱的顶部结构以达到增加立柱顶部刚性的目的。经过对立柱结构特点的分析,采用增加立柱顶板厚度和增加立柱顶部竖直筋板厚度的方法,立柱的顶板厚度由60mm修改为70mm,立柱顶部筋板厚度由25mm修改为30mm,经过的优化后的立柱再进行有限元分析。经过结构优化的模型的刚度分析的结果表明,总体位置的最大值仍然在立柱顶部的方孔部分,但是变形量达到了0.02839,立柱导轨的部分的变形量达到0~0.01mm,优化后的模型的整体刚度明显高于未优化的立柱的模型。

3 结语

利用Inventor三维设计分析软件对铣镗立柱的建模与有限元分析的这一工具,大大提高了工程设计人员对产品设计的工作效率,并且通过分析软件分析的结果与实际的工况相结合,优化产品的结构,为产品精度的保证提供有力的技术支持,利用这一技术手段,为企业产品的转型升级提供可靠的保障。

Optimum Design of BMT110 M illing and Boring Column Based on Inventor Platform

CUI Dong-ying

(Qiqihar Second Machine Tool(Group)Co.,Ltd.,Qiqihar,Heilongjiang 161005,China)

The column of the CNC floormilling and boringmachine isa key componentbecause itcarries themain shaftbox of themilling and boringmachine.Therefore,the spindle accuracy of themilling and boringmachine has a crucial relationship with the rigidity of the column structure.Therefore,when designing the column,it is necessary to analyze the structure of the column by finiteelementanalysis.For the same partof the differentpartsof the structure of the same comparison,select the better results forpractice.

column;finite elementanalysis;structuraloptimization;deformation

TG536

A

2095-980X(2017)05-0119-01

2017-04-20

崔东英(1984-),男,吉林洮南人,硕士研究生,工程师,主要研究方向:机床设计。