牵引电机齿轴过盈结合面油槽结构优化

2017-08-09唐赢武

唐赢武,孙 兵

(中车株洲电机有限公司 牵引电机研发部,湖南 株洲 412001)

牵引电机齿轴过盈结合面油槽结构优化

唐赢武,孙 兵

(中车株洲电机有限公司 牵引电机研发部,湖南 株洲 412001)

牵引电机齿轮与轴采用过盈联接,结合面设有油槽结构来进行液压装配,可能由于油槽位置微动磨损导致结构提前失效。文章结合某牵引电机故障情况分析了油槽结构设计导致电机齿轴发生故障的原理,并通过ANSYS Workbench对静态结构进行仿真,说明了内锥式齿轴过盈结合传动结构使用单油槽加轴向油沟结构的优点,同时通过压装验证确认其操作可行性。牵引电机齿轴过盈结合面油槽结构的优化分析,也为类似过盈联接油槽结构的设计提供了理论指导。

牵引电机;齿轴配合;过盈联接;油槽结构优化;有限元

电力机车牵引电机常用齿轮传动结构,一般通过齿轮与电机轴过盈连接的方式传递扭矩。常用的齿轴过盈配合安装方式有直接压入法、温差法和液压法。液压法配合表面不易擦伤,可重复装拆,适用于过盈量或尺寸较大的场合,是牵引电机齿轴过盈配合最常用的安装方式。但采用液压式装配方法时,不可避免的需要在结合面上增加油槽结构。

近年来,随着重载电力机车单轴功率的攀升,对电机转轴、小齿轮等关键零部件的可靠性提出了更高的要求。特别是对于内锥式齿轮传动结构,由于存在弯矩的影响,对锥面配合结构提出了更高的要求,驱动电机的小齿轮与电机内锥轴的圆锥过盈结合面油槽部位在运行过程中开始出现失效现象,给电力机车运行安全性和可靠性带来重大风险。

文章结合现有小齿轮与转轴失效问题,并采用有限元仿真分析与试验验证结合等手段,对内锥式齿轮传动结构的转轴与小齿轮的过盈结合面油槽结构进行优化。

1 现有油槽结构出现的问题

1.1 现有油槽结构介绍

在牵引电机上常见的齿轴配合面油槽结构主要包括以下四种。

一种是纯单油槽结构。这种结构一般用于传递力矩不是很大的动车、地铁电机,锥面配合长度不大或过盈量不大。如图1所示。

其二是单油槽加螺旋槽结构,或者是单纯的螺旋槽结构。这种结构是单油槽结构的改进版本,能够更好地使液体分布在整个锥面上,实现良好装配,螺旋槽加工较为复杂,目前只在部分城轨电机上应用。如图2所示。

图1 单油槽结构

图2 螺旋槽结构

图3 双油槽结构

图4 单油槽加轴向油沟结构

第三种为双油槽结构,主要用于重载型货运机车。由于过盈量较大,且锥面配合长度大,一般一道油槽难以满足装配要求,因此改为双油槽结构。这种结构有一道油槽位于锥面大端,一道位于小端,液体分布范围广,能更好地实现小齿轮装配。如图3所示。

第四种结构,即单油槽加轴向油沟结构。它在单油槽结构的基础上增加了沿轴向分布的油沟,从而扩大液体分布面积,结构可靠性更高,且加工并不复杂。如图4所示。

1.2 现油槽结构故障现象

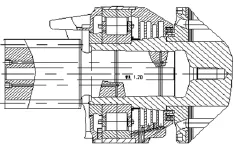

采用双油槽结构的某牵引电机,在使用过程中陆续出现了小齿轮和电机转轴在油槽部位失效故障。该电机采用内锥式齿轮传动,为空心转轴和实心齿轮轴过盈配合的结构,其大致结构如图5所示。

图5 某电机转轴与小齿轮配合结构

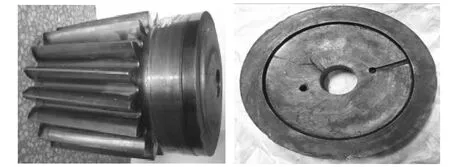

故障表现一般为小齿轮沿第一道油槽注油孔处断裂,转轴沿小齿轮第一道油槽过渡圆弧处断裂,两断口不在同一平面(部分故障是单独的转轴断裂或者小齿轮断裂)。如图6所示。文章对转轴失效原因进行分析。

图6 小齿轮和转轴断裂照片

1.3 故障原因分析

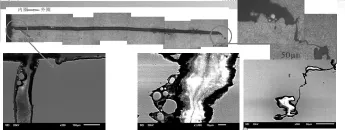

(1)断口分析。通过对转轴某失效样件进行综合检测,牵引电机转轴失效形式主要为旋转弯曲疲劳断裂。裂纹萌生初期与表面呈约20°左右夹角,裂纹扩展方向有大角度转向的趋势。疲劳裂纹为穿晶断裂,符合旋转弯曲+微动疲劳裂纹的典型特征,如图7所示。

图7 转轴裂纹微观照片

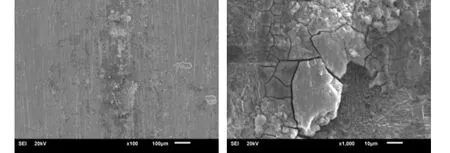

从结构配合看,小齿轮第一道油槽位于锥面大端边缘附近,此处位置确实存在微动滑移的可能。如图8、图9所示,电机轴的疲劳裂纹萌生于靠近小齿轮第一道油槽过渡圆弧配合部位的微动磨损区内,内锥表面的微动磨损区内呈环带状分布,裂纹源位于内圈边缘油槽边界区域,断口呈多源台阶状,材料以剥落形式脱离集体,符合微动疲劳磨损损伤及疲劳裂纹萌生的典型特征。

图8 油槽边缘表面损伤

图9 断口位置微观特征

(2)材料疲劳特性。对材料常规疲劳特性及微动疲劳特性进行研究也发现,转轴材料的常规旋转弯曲疲劳强度可达到480MPa以上,而转轴常运行应力一般在300~400MPa左右,正常来说不会快速的发生疲劳断裂。但对材料进行微动疲劳试验后发现,转轴材料的微动疲劳强度只有250MPa左右,低于转轴实际运行应力水平,转轴存在微动疲劳断裂的风险,如图10所示。

图10 转轴常规及微动疲劳强度

2 油槽优化方案

通过失效分析可知,转轴失效原因之一为油槽位置微动磨损,因此可通过油槽结构优化来改善此问题。

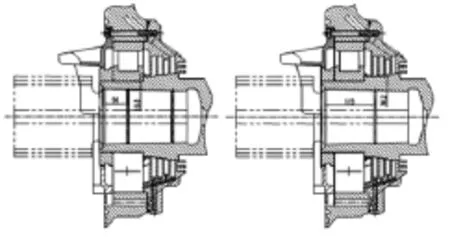

(1)结构参数对比。双油槽结构,第一道油槽位于电机轴承下方,转轴壁厚较小,其转轴弯矩较大(如图11所示),且处于齿轴配合开口处微动滑移区,加之油槽边缘应力集中影响,转轴内锥表面更容易产生微动疲劳裂纹。

图11 转轴弯矩分布图

图12 电机结构对比图(左为双油槽,右为单油槽)

将其改为单油槽加轴向油沟结构,具体如图12所示,油槽位置往齿轮小端偏移后,对应转轴壁厚较大,同时结构弯矩减小,并避开了齿轴配合开口处微动滑移区,局部应力也将略有下降,转轴抗微动疲劳特性得到极大改善,能够有效避免裂纹的产生。

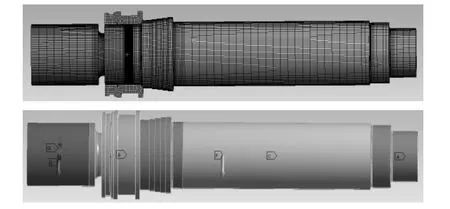

(2)有限元分析对比。通过有限元仿真计算对转轴与小齿轮接触状态及表面应力进行计算,计算时主要考虑装配过盈和传递力矩的影响,忽略其他因素影响。计算模型考虑转轴挡圈和轴承内圈的外包作用,转子铁心简化为一个质点。如图13所示,使用六面体网格,为计算准确性,对油槽位置进行加密。对两端轴承位置约束径向位移,转轴轴身位置约束旋转位移,同时N端转轴约束轴向位移。

图13 网格划分及加载

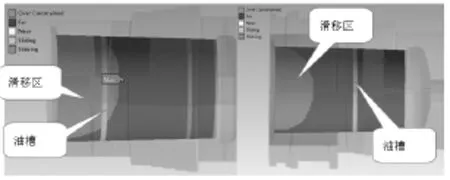

计算后主要通过过盈接触状态与表面应力两个指标评估结构的优劣性。由图14可知,双油槽结构的第一道油槽处于接触滑移区内,结构将受到较明显的微动磨损的影响。而采用单油槽加轴向油沟结构,油槽位置已避开结构滑移区,受到微动磨损的影响将大大降低。

图14 双、单油槽过盈接触状态

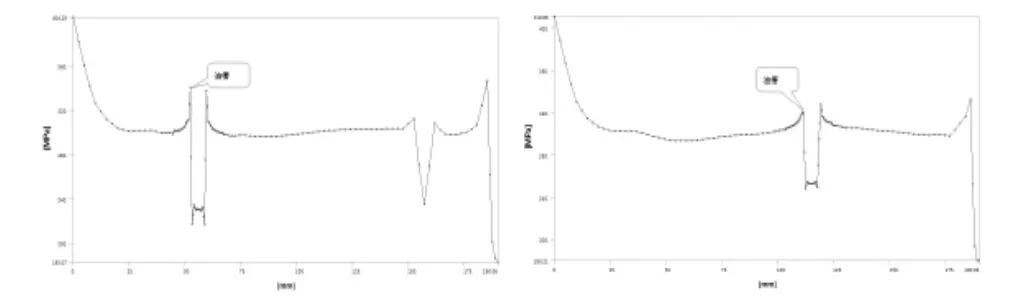

从应力结果看上,双油槽结构对应油槽位置最大应力为340.3MPa,单油槽结构油槽对应位置最大应力为320.5MPa,应力降低5.8%,如图15所示。

图15 双、单油槽计算应力对比图

3 新油槽结构压装验证

单油槽结构与双油槽结构相比,环向的油槽少了一道,但是增加了六道轴向的油沟。理论上压装时油的分布面积没有减小,但为了新结构不影响小齿轮的装配,按照现有装配工艺进行了小齿轮压装验证。

小齿轮装配时,采用超高压电动液压泵提供径向油压,手动液压泵提供轴向压力,两个油泵配合进行装配。压装前测量小齿轮端面到转轴端面的距离,并用百分表实时记录齿轮压入深度。

图16 小齿轮压装工艺验证前后

通过验证,双油槽结构一般径向压力为190MPa左右,单油槽结构为180~200MPa左右(受油沟深度影响),两种结构轴向压力均为65~75MPa左右,均在正常要求范围内,齿轮退出后齿轴表面没有刮伤。从验证情况看单油槽加轴向油沟结构能够满足齿轮装配要求,但需要注意油沟深度不能太浅,如图16所示。

4 结论

通过以上分析验证,可以得出下面的结论:

(1)采用锥面配合的转轴失效原因之一为小齿轮油槽部位微动磨损所致。

(2)对重载机车或内锥式齿轮传动结构,采用单油槽加轴向油沟结构能够有效减少微动磨损提高结构疲劳寿命;

(3)单油槽加轴向油沟结构能够满足齿轮过盈装配需求,但需注意油沟深度不能太浅。

[1]沈龙江,柯其锐,唐赢武,等.弯扭载荷下内套式锥面过盈连接的设计方法[J].电力机车与城轨车辆,2014,(6):4-9.

[2]彭志亮,左华付,肖先忠.机车电机转轴及小齿轮轴断裂失效分析[J].机械工程材料,2011,(6).

[3]杨广雪.高速列车车轴旋转弯曲作用下微动疲劳损伤研究[D].北京:北京交通大学,2011.

[4]魏延刚.轴毂过盈联接的应力分析和接触边缘效应[J].机械设计,2004,21(1):36-39.

[5]彭金方.几种金属材料弯曲微动疲劳试验研究[D].成都:西南交通大学,2008.

[6]刘大伟.30CrNiMo8合金钢的弯曲微动疲劳特性及数值模拟研究[D].成都:西南交通大学,2010.

[7]刘长海.30CrNiMo8钢的低周疲劳试验[D].齐齐哈尔:哈尔滨工程大学,2001.

Optim ization of Oil Trough Structure of Traction M otor

TANG Ying-wu,SUN Bing

(Research and Development Department of Traction Motor,Zhuzhou Electric Co.,Ltd.,Zhuzhou,Hunan 412001,China)

The tractionmotorgearand the shaftadopt the interference connection,and the jointsurface isequipped with the oil tank structure to carry on the hydraulic assembly,whichmay causes premature failure to the structure due to the groove position frettingwear.This paper analyzes the failure principle of the gearshaftgearshaftof a tractionmotor,and simulates the static structure through the ANSYSWorkbench,which shows the advantage ofoil tank and axial oil groove structure by combining the internalstructure of the inner conewith the transmission structureand confirms the feasibility of itsoperation through the pressure test.The optimization analysisof the oil tank structure of the tractionmotorhas the theoreticalguidance for the design of the interfacewith similar intermittentconnection.

tractionmotor;gearshaft fit;interference connection;oil tank structureoptimization;finiteelement

TH132.41;U260.31

A

2095-980X(2017)05-0065-03

2017-04-15

唐赢武(1989-),男,大学本科,主要研究方向:牵引电机结构设计。