散热筋结构盘式制动器温度场有限元分析与优化

2017-08-09潘公宇阚云峰

潘公宇,阚云峰

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

散热筋结构盘式制动器温度场有限元分析与优化

潘公宇,阚云峰

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

结合热分析理论,采用数值法代入温度边界条件,对带有散热筋结构的通风盘式制动器进行了温度场分析和优化。建立制动盘的三维模型,在此基础上对制动盘的温度特性进行瞬态温度场分布的仿真分析,得到制动盘在制动行程中的温度场、内外部温度梯度分布以及温度变化的时间曲线。使用Isight进一步对制动盘进行了结构优化,改善温度场分布并返回到有限元模型进行仿真对比论证,为制动器的设计优化提供了相应的理论基础,也在很大程度上为由温度场引起的制动器失效判断提供了分析改进手段。

有限元法;温度场;瞬态分析;结构优化

随着交通运输的发展,越来越多的制动器厂商对制动器的设计制造提出了更加严格的质量要求,制动器的规格尺寸逐步降低,而相应的制动器部件所承载的传递热量大大增加。

在盘式制动器制动过程中,摩擦片夹紧制动盘产生制动力矩,将车辆行驶动能转化为摩擦产生的热能消散。在制动过程中,制动盘因为受到摩擦而产生温度变化,由此而产生热衰退现象以及摩擦片偏磨现象[1],以及由温度场分布中热应力过高引起的制动盘裂纹、翘曲等,严重影响了行车安全。因此,在对制动盘制动过程中温度场分析的基础上,针对制动过程中制动盘温度场的改善以及优化措施研究具有十分重要的意义。

1 能量传递分析

对制动过程中制动热量的传递过程进行分析,以热传递方式的形式计算能量的传递,并以能量折算的方式将其作为边界条件加载在制动盘上以模拟制动过程中的温度变化。

1.1 制动热量及其传输

采用热力学第一定律即能量守恒定律进行热力学分析。封闭系统没有质量的流入和流出,热能和机械能在转移或转换时,能量的总量必定守恒:

(1)

式中:Q为热量;W为做功; ΔU为系统的内能; ΔKE为系统的动能; ΔPE为系统的势能。

对于瞬态热分析,热传递速率q=du/dt,即流入或流出的热传递速率q等于系统内能单位时间内的变化[2]。

在汽车制动过程中,汽车将制动器运动部件的动能转化成内能[3],即

(2)

式中:M为整车质量(kg);v0为车辆制动初速度(m/s);v1为制动行程末车辆速度(m/s);g为重力加速度,9.8 m/s2;i为道路坡度系数,下坡路段大于0,上坡路段小于0;f为滚动阻力系数;s为车辆制动距离(m)。

在车辆制动过程中,热传递方式包括热传导、热对流和热辐射等3种,而其中热辐射在实际分析过程中权重较小,可以忽略[4]。

1.2 能量折算法

采用能量折算法计算摩擦片与制动盘摩擦生热产生的热流密度,同时假设摩擦产生的热量在摩擦表面上均匀分布,根据能量转化以及能量守恒定律,从能量折算的角度分析车辆的制动行程,将制动过程中的动能全部转化为制动盘摩擦产生的热能。

热流密度与对流换热系数分别以一组与时间t相关的函数 q表示,实际分析中将t转化为更直观的车辆行驶速度v代入计算。

2 有限元模型及其参数设置

从热量传递上分析,制动盘吸收了在制动期间制动器产生的总热量的 95%,而摩擦片或制动衬块仅吸收剩余热量的5%[3,5]。

在制动过程中,制动盘受到摩擦片的法向和切向作用力,同时受到热载荷的作用。吴佳伟等[5]以提高制动盘散热性能为目的,在制动盘盘体中间铸有供气流通过的散热筋结构,即为双层盘结构的通风盘式制动器,增加了散热面积,有效地降低了温升。

本文设计具有螺旋散热风道的通风盘式制动器进行瞬态温度场分析。螺旋式风道制动盘纵向总厚度为 36mm,按顺时针螺旋状分布34条散热筋,散热筋厚度为 10mm,单个散热筋宽度为9.8mm,两侧圆盘厚度均为 13mm。制动盘内圆孔直径为 175mm,外圆盘直径为315mm。

使用三维软件对实车制动盘建模。建模过程中做出以下简化措施:

1) 制动盘所受压力处均匀分布。

2) 制动过程中材料属性不发生变化。

3) 忽略制动盘小特征影响。

4) 在制动过程中动能完全转化为热能。

5) 制动盘表面摩擦因数恒定。

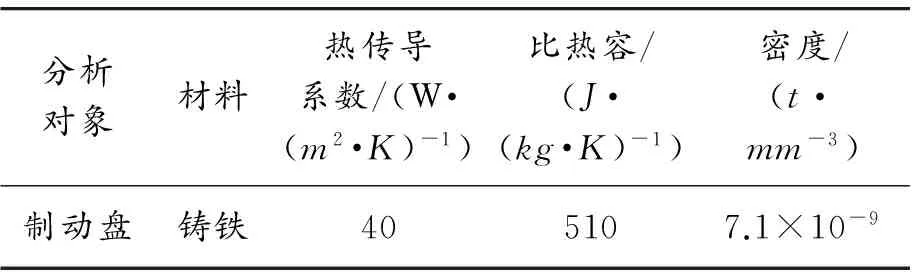

制动盘模型如图1所示。制动盘材料特性如表1所示。

图1 制动盘三维模型表1 制动盘材料特性

分析对象材料热传导系数/(W·(m2·K)-1)比热容/(J·(kg·K)-1)密度/(t·mm-3)制动盘铸铁405107.1×10-9

3 模型热传递参数的构建

整个模型的热传递参数由热流密度、对流换热系数以及环境初始温度确定,以时间为参考系加载至Ansys热分析单元中,载荷步设置为0.2s。

3.1 热流密度

制动盘温度场分析中的热载荷为热流密度,以数值方式加载于制动盘面与制动闸片的摩擦表面上。假定整个制动过程为匀减速过程,可得热流密度q与时间t的关系:

(3)

式中:q(t)为t时刻加载于制动盘表面的热流密度(kW/m2);k为轴质量(kg);a为制动加速度(m/s2);v0为制动初速度(m/s);n为每根轴上装配的制动盘个数;R和r分别为制动盘闸片与盘面摩擦的环形区域的外径和内径(m)。丁群等[6]根据以往文献的经验,认为车体动能转化为热能的效率Z为0.9。

3.2 对流换热系数

制动盘的对流换热是指制动过程中制动器与周围接触的空气之间由于温差的存在而引起的热量交换。制动盘的对流换热系数近似为[7]

(4)

式中:v为车速(m/s);α是经验公式系数,前轮制动取0.7,后轮制动取0.3。

3.3 环境初始温度及热辐射

环境初始温度设置为22 ℃,而热辐射在热量交换中所占权重较低,所以忽略不计。

4 制动盘温度场仿真分析

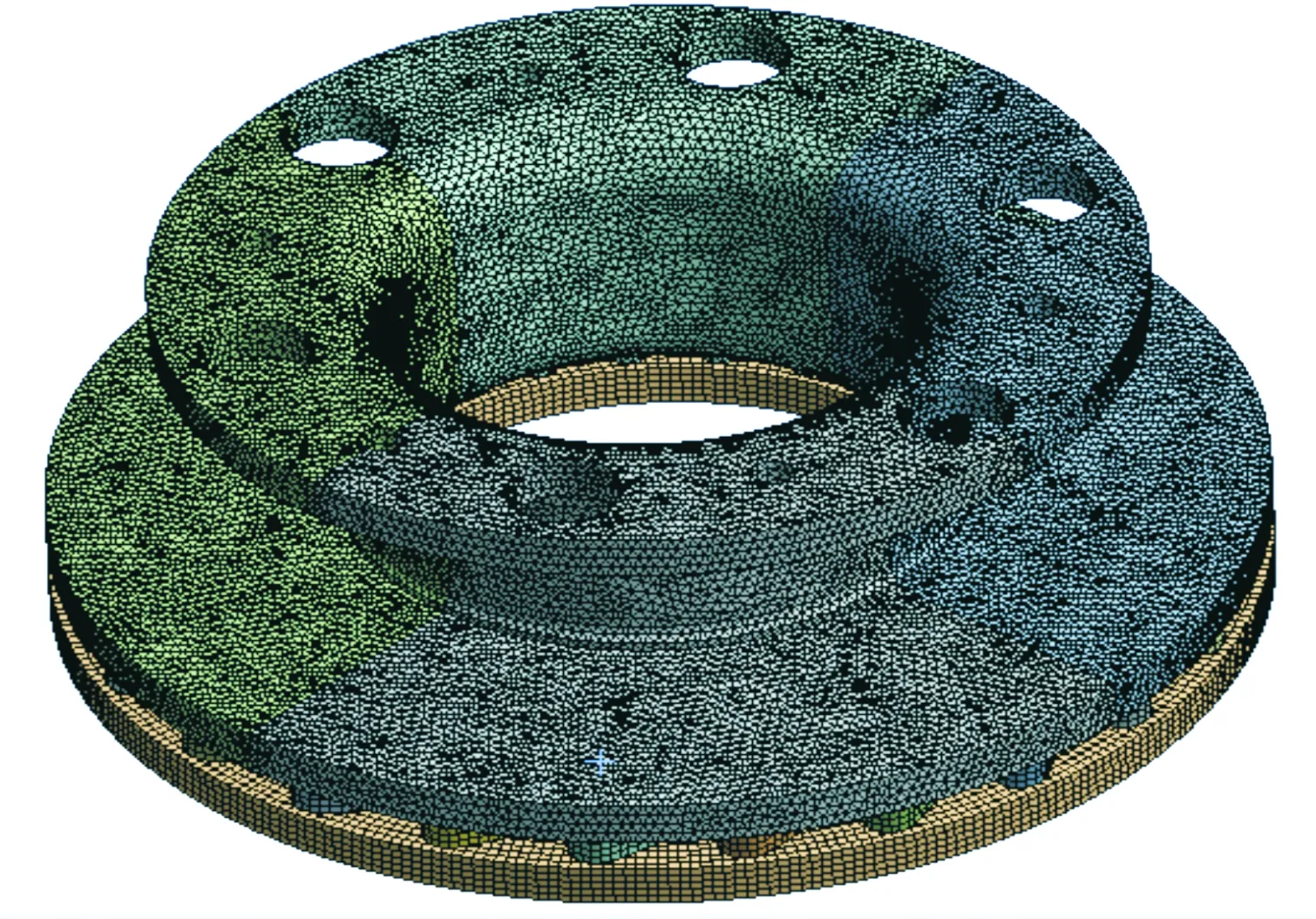

使用Hypermesh对模型进行网格划分,制动盘有限元网格模型如图2所示。

图2 制动盘有限元网格划分

以某型号汽车在高速公路上制动为初始工况。制动初速度为120km/h,制动时间为4.2s,之后汽车完全停止。在此过程中制动的加速度为恒值。

根据整车相关数据得到的热流密度q(t)与对流换热系数hr(t)如表2所示。

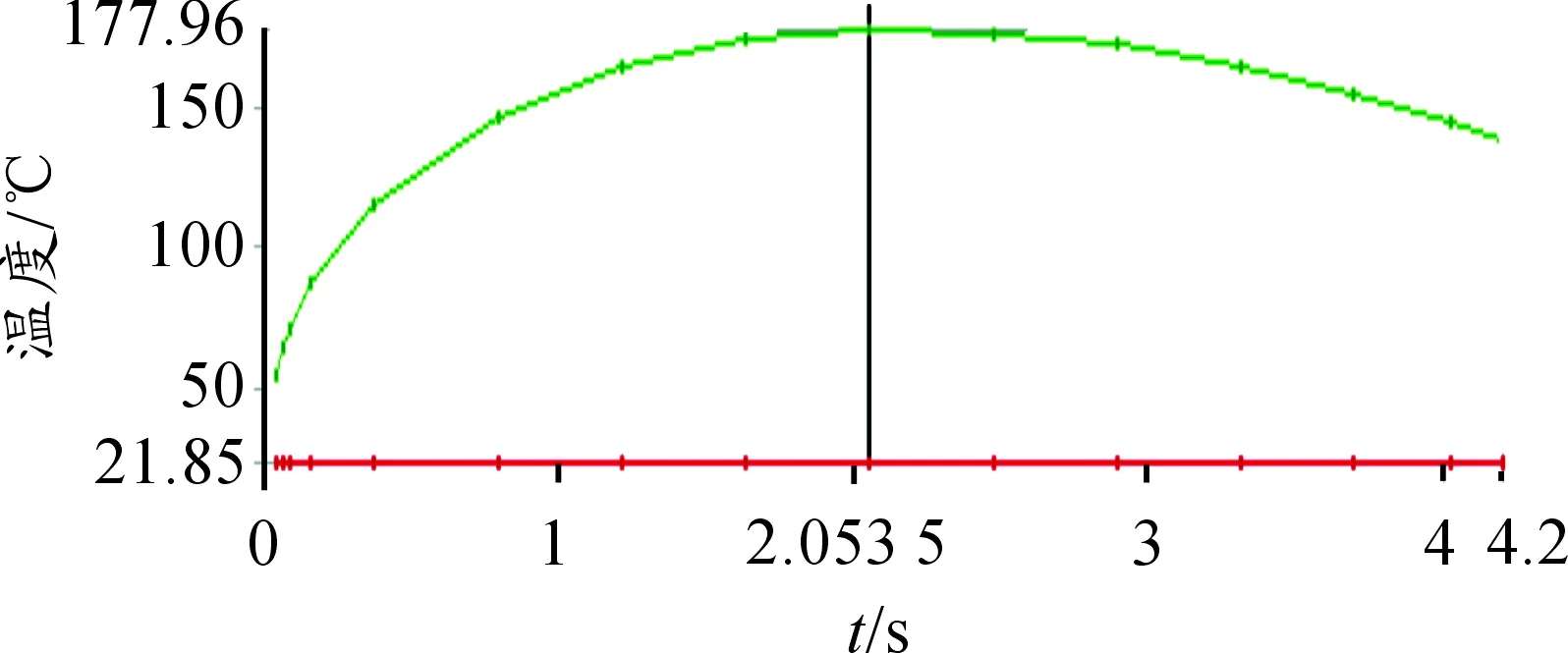

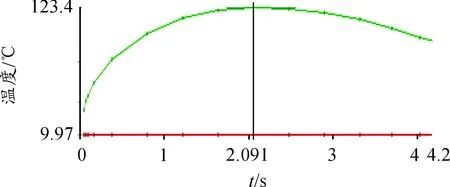

设置初始温度为22 ℃,通过函数加载的方式将热流密度以及对流换热系数加载到制动盘相应区域,通过仿真计算,得到的制动盘温度场云图如图3所示。相对应的温度变化曲线如图4所示。

表2 热流密度与对流换热系数

图3 制动盘温度场云图

图4 制动盘温度变化曲线

从温度云图可以看出:在制动盘与摩擦片接触区域温度上升幅度最大,沿着制动盘径向向中心辐射温度梯度逐渐递减。从最高温度变化曲线可以看出:整个制动过程的温度梯度变化呈现快速上升和缓慢下降2个阶段,在制动过程中温度达到最高值,并且在之后的制动过程中温度逐渐降低。

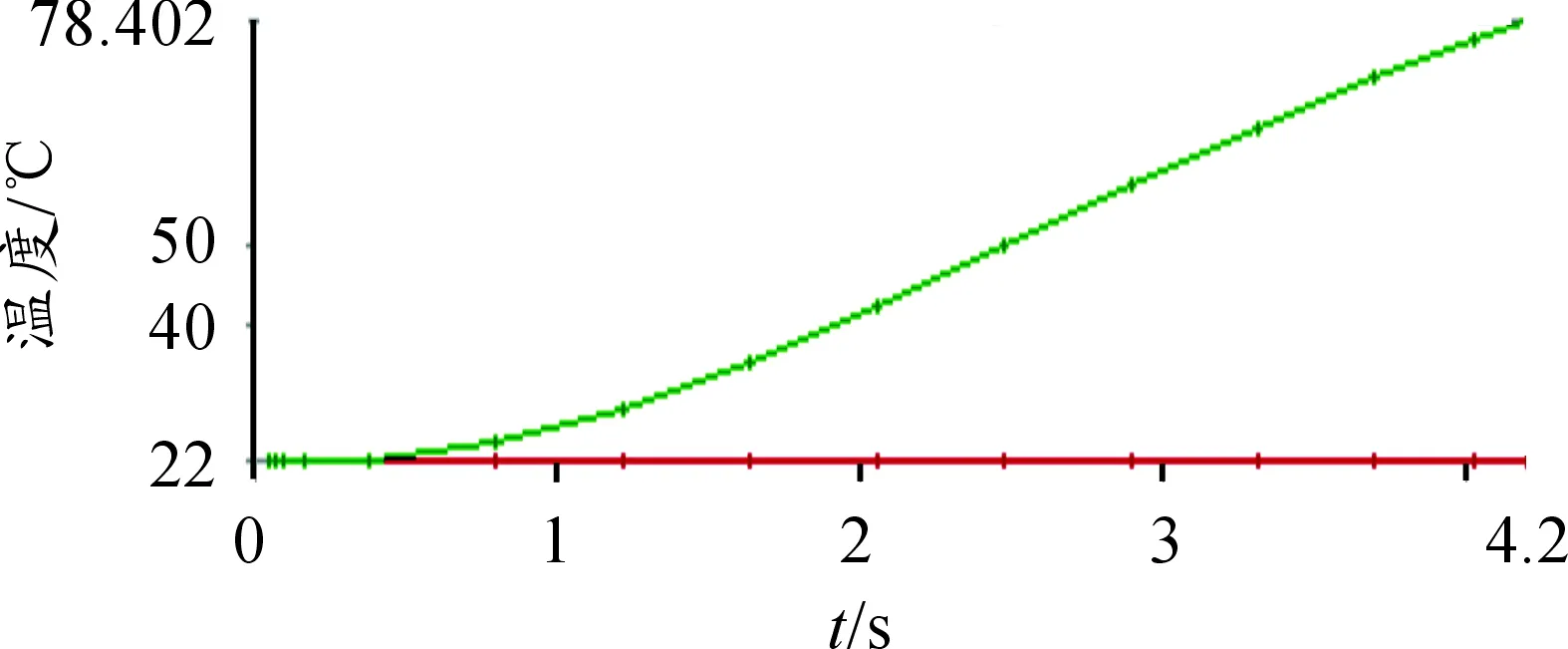

沿制动盘径向截取剖面得到的温度分布以及温度变化曲线如图5、图6所示。

图5 制动盘径向温度分布

图6 制动盘径向温度变化曲线

通过截取的制动盘剖面温度云图可以得到:制动开始后,温度由制动盘摩擦表面逐渐向制动盘内部传导;在厚度方向,温度在从制动盘摩擦表面到散热筋板的方向上逐渐减小。

另外可以看出:沿着制动盘径向向外方向温度上升速度呈现逐渐加快的趋势,在制动盘边缘温度上升速度最高。

处于边缘处的线速度由于半径较大,大于靠近制动盘中心方向的其他位置,所以在单位时间内由于摩擦产生的热量也随之变大,导致制动盘边缘温度上升要大于内侧。这一部分区域对应的摩擦片外侧区域接触温度也要高于摩擦片内侧,在一定程度上加剧了摩擦片在内外侧方向上的偏磨现象[1]。

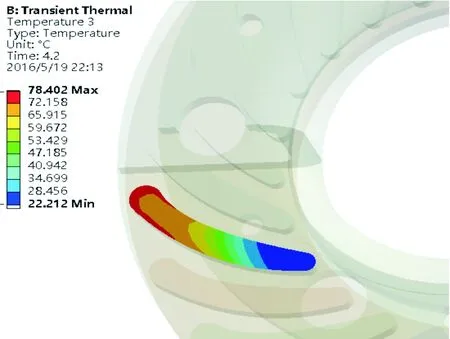

截取制动盘与散热筋片接触区域得到的温度分布以及温度变化曲线如图7、图8所示。

图7 散热筋温度分布

图8 散热筋温度变化曲线

由图7、图8可以看出:散热筋片根据接触制动盘内表面区域的不同,温度分布也呈现梯度分布,但与制动盘表面温度变化趋势不同的是,散热筋片的最高温度变化并没有呈现快速上升和缓慢下降2个阶段,而是随着制动过程一直存在温度上升的现象,也就是在整个制动过程中一直处于吸收制动盘外表面向内部传递的热量的状态。散热筋片的设计有效地改善了制动盘在制动过程中的热传递问题,这也从一个侧面反映出散热风道的设计对整个通风盘式制动器散热性能的改善有着不可忽视的影响。

5 通风盘式制动器制动盘优化设计

5.1 优化方式及设计变量

通过改变制动盘厚度(x1)、散热筋厚度(x2)、散热筋纵向宽度(x3)来改变制动盘散热性能(这里主要指制动盘最高瞬态温度)。

相较于有限元法的优化过程,将有限元模型拟合成无限近似的数学模型能够准确、快捷地求解最优解。求解优化近似模型的过程包括样本数据的采集、样本模型拟合近似数学模型、近似模型的误差分析以及对近似模型的精度优化等。

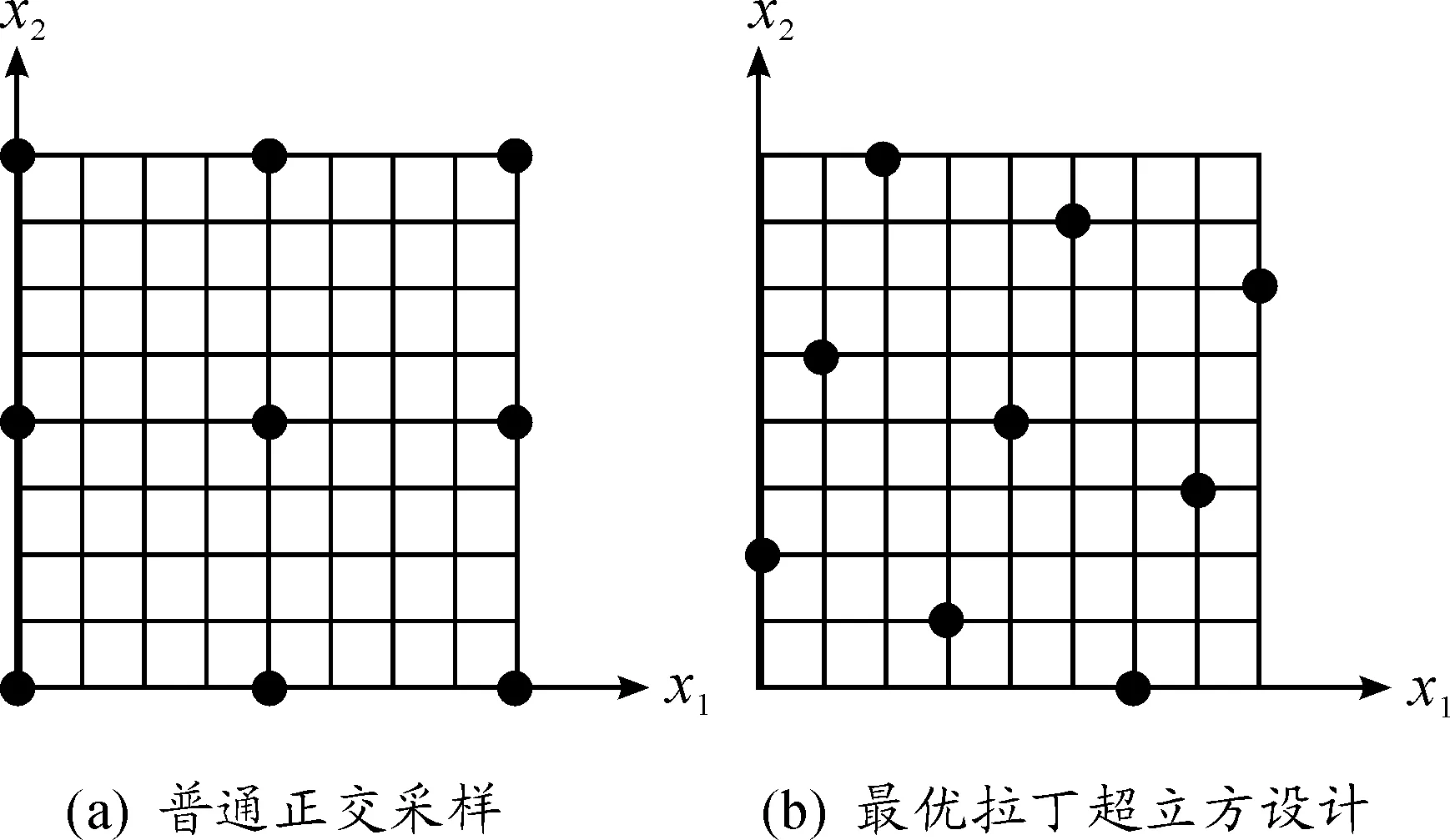

5.2 优化近似模型

为了最大程度地拟合近似数学模型,需要使用试验设计的方法求解30组仿真解,而仿真解的采样使用最优拉丁超立方设计法,它比普通的正交采样覆盖率和均衡性都更高,具有非常优秀的精确度,有效地覆盖了采样空间,能够逼近至少2阶的非线性关系[8](图9)。

图9 近似模型采样方法

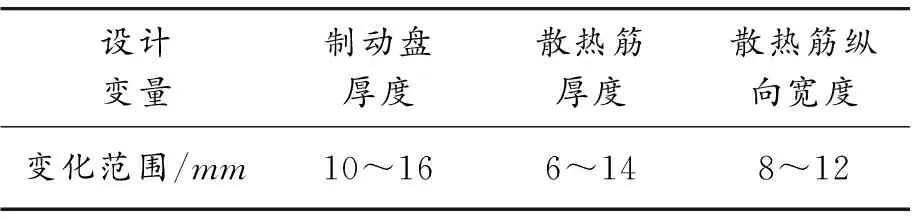

试验设计所选择的样本设计变量以及变量的变化范围围绕优化设计方式以及设计变量来确定,即在制动盘厚度、散热筋厚度以及散热筋纵向宽度这3个设计变量上分别选取合适的范围进行样本采样。具体采样范围如表3所示。

表3 设计变量以及变量的变化范围

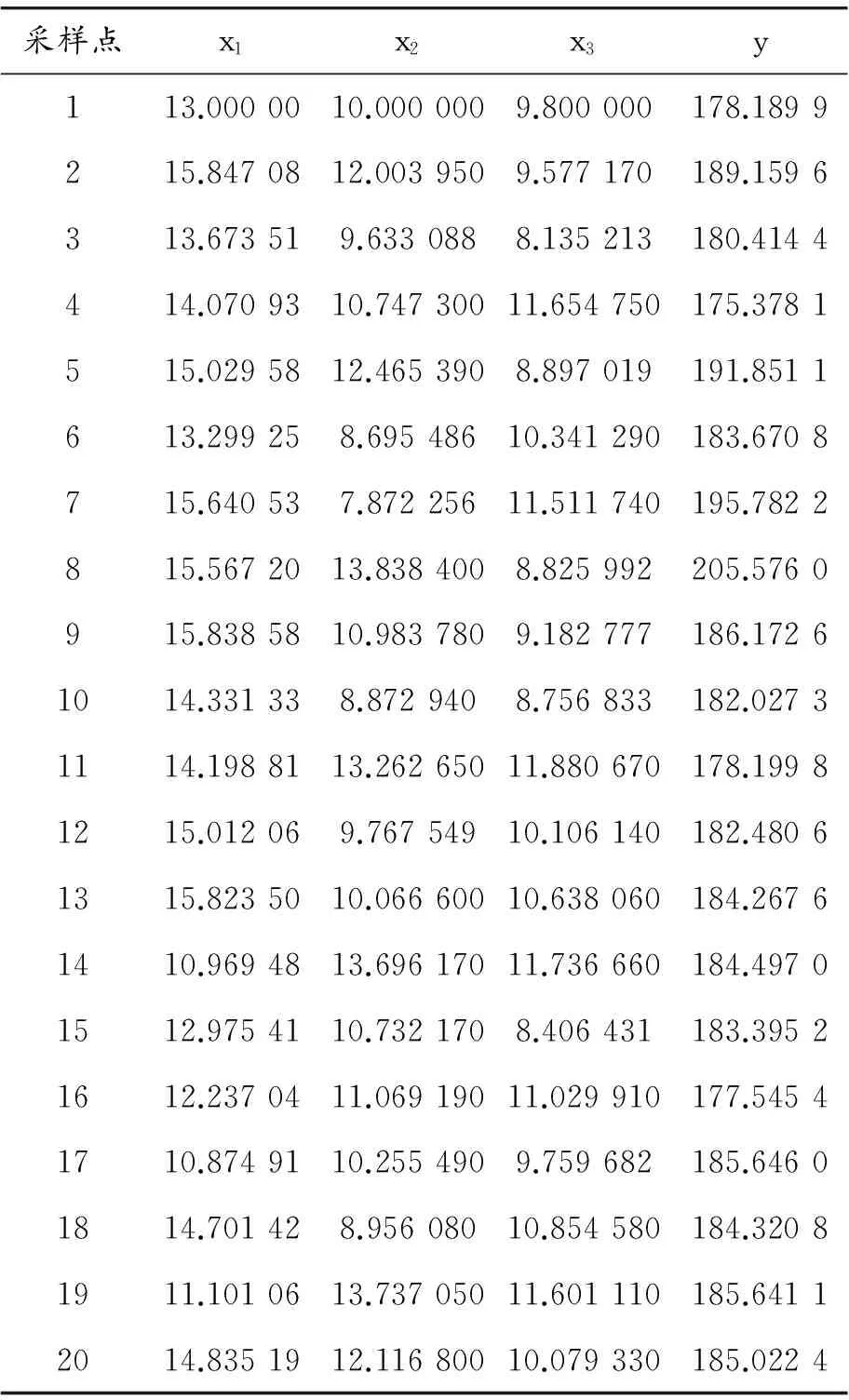

本文使用Isight中提供的最优拉丁超立方试验设计的采样方法进行采样,将选取的样本点代入到有限元模型中进行仿真计算,得出最高温度y。

样本点的采样以及计算结果如表4所示。

表4 样本采样数据

在30个采样数据完成后,利用Isight的二次响应面法来构建制动盘的优化数学模型,就是将这30组数据拟合成与变量x1、x2、x3有关的数学模型[9],最高温度y= f (x1, x2, x3),即:

y=-24.685x1-10.651 4x2+17.408 15x3-0.101x1x2+0.443 061x1x3-1.528 31x2x3+0.794 672x12+1.316 931x22-0.474 3x32+323.327 8

(5)

因为建立的近似模型并不是响应变量和设计变量之间的真正模型,而是近似的关系式,所以存在一定的误差,本研究使用R2来进行误差分析的评估。如果误差较小则可以进一步使用模型进行优化分析;如误差较大,则继续增加样本点进行模型的重新构建。

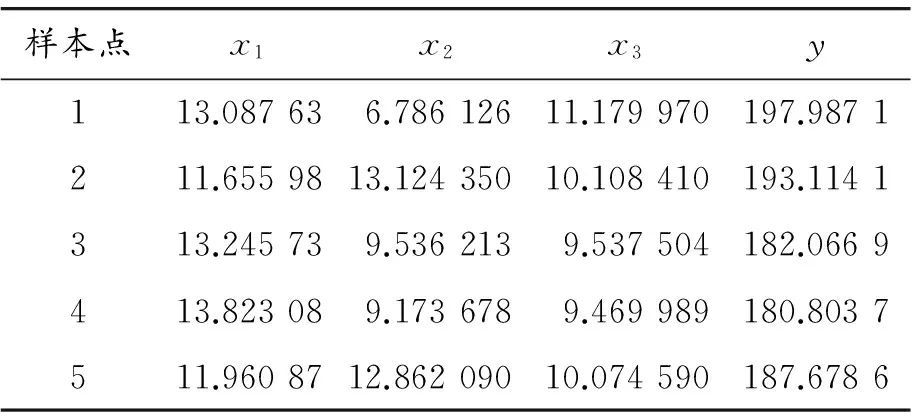

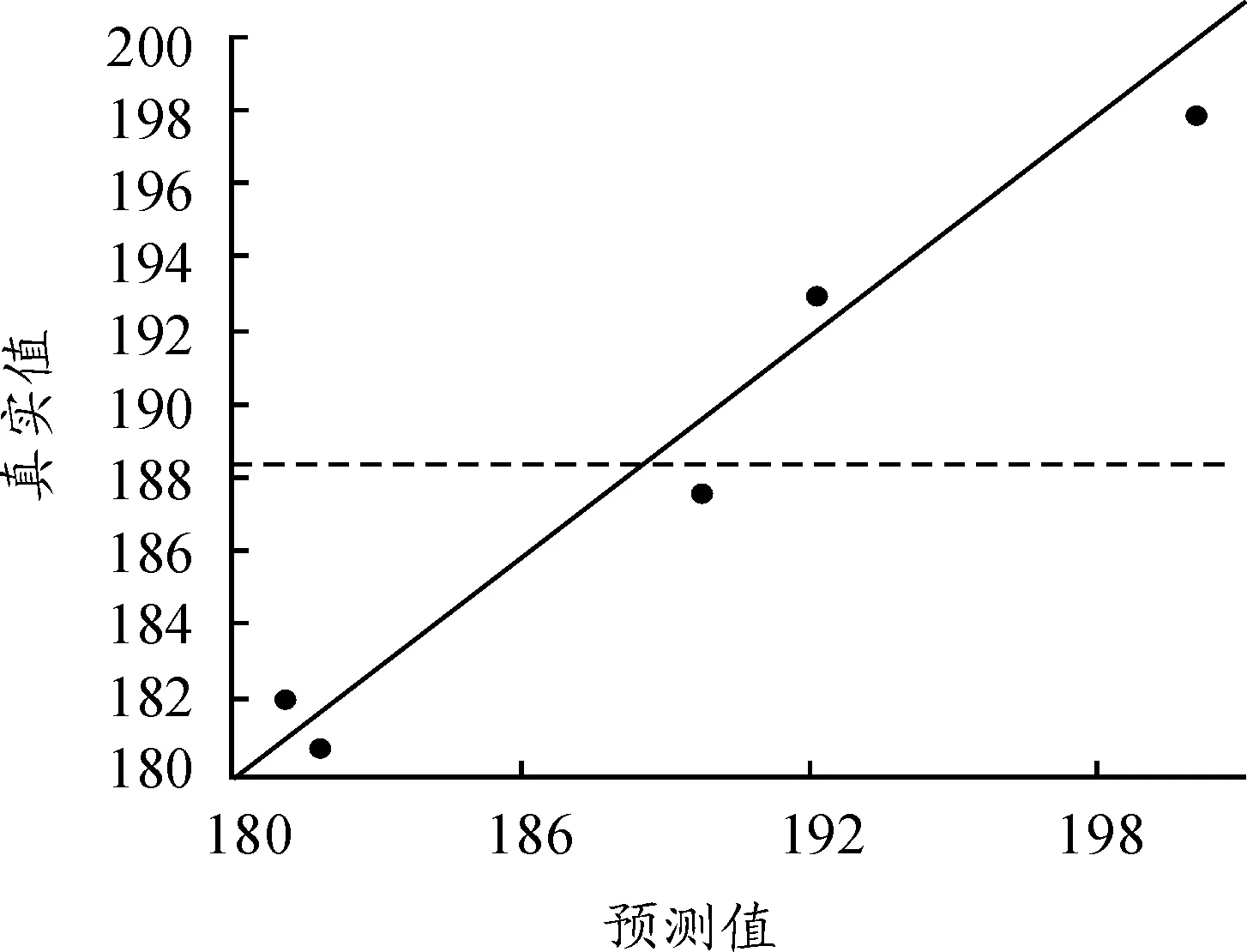

误差分析采用5个样本点(表5)以及计算值进行分析,对应的R2结果和误差分析如图10所示。

表5 误差分析样本点

图10 近似模型误差分析

这样,优化的数学模型就可以用如下公式代替原来的复杂有限元模型计算:

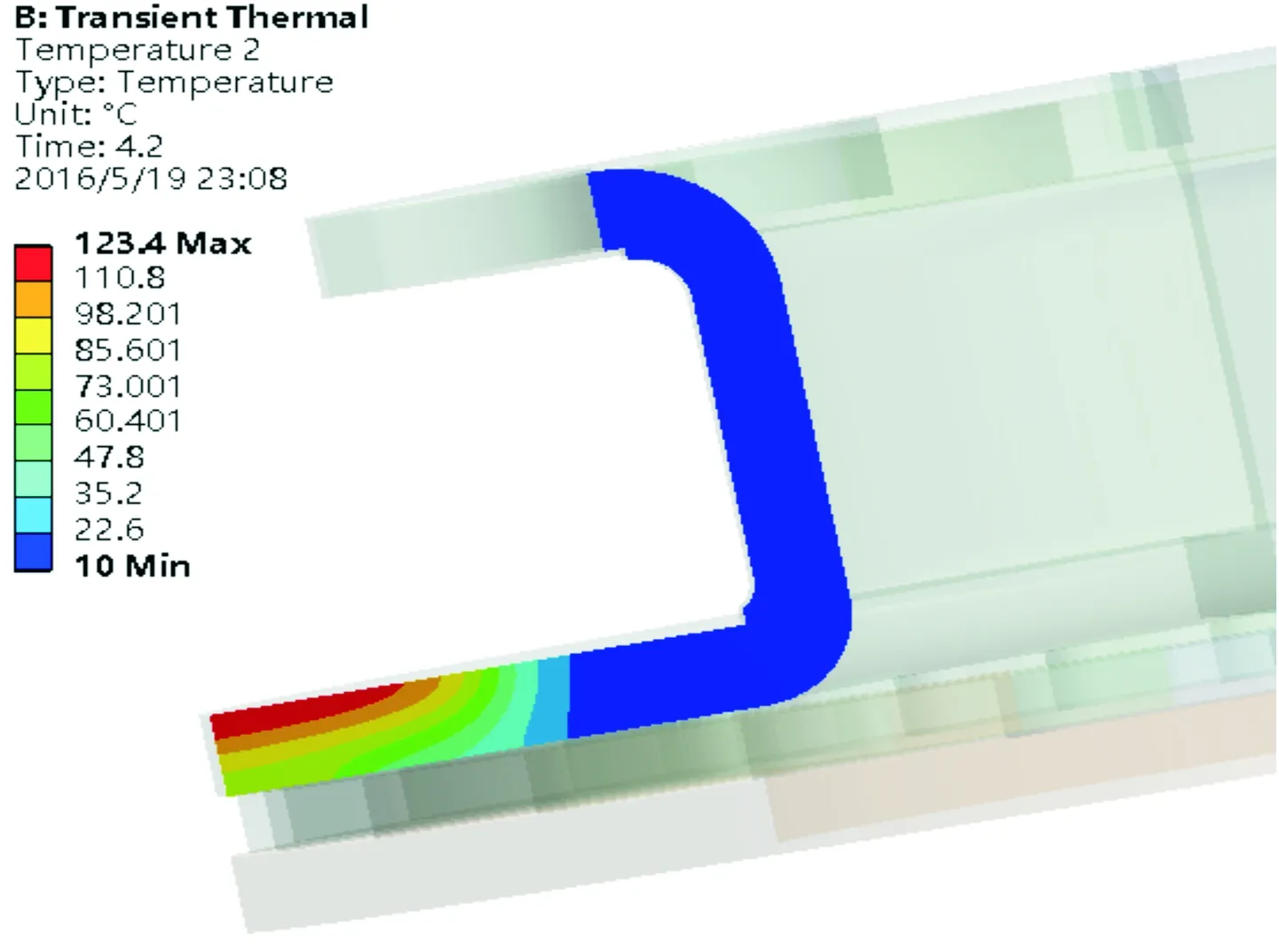

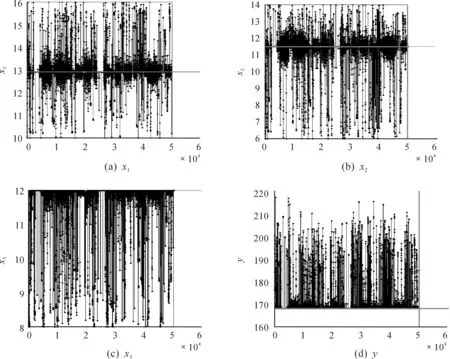

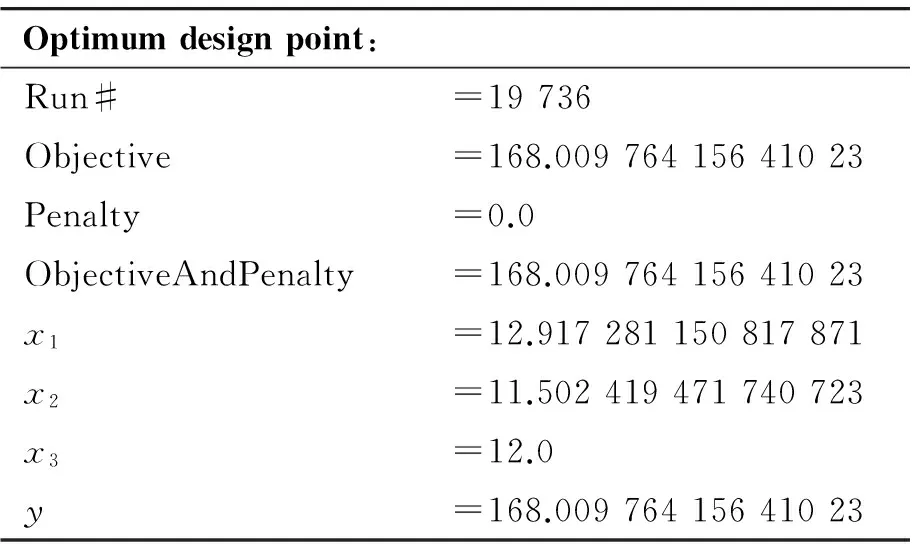

最小厚度 最小厚度 最小间距 y=制动盘最高温度拟合模型 即: 0.1 0.06 0.08 y=-24.685x1-10.651 4x2+ 17.408 15x3-0.101x1x2+ 0.443 061x1x3-1.528 31x2x3+ 0.794 672x12+1.316 931x22- 0.474 3x32+323.327 8 (6) 5.3 制动盘优化过程 赖宇阳[10]利用Isight的Point算法来进行迭代运算,求解最优解。Point 算法由4种算法组成,包括遗传算法、最速下降法、线性单纯形法以及序列二次规划法。具体流程在Isight中的显示如图11所示。 在经过一定次数的迭代运算之后,包括可行解、最优解等在内的可能结果会显示在程序中。迭代过程中各项变量的可行解。 图11 迭代算法流程框图 图12 近似模型参数迭代过程 最终的优化结果如图13所示。 Optimumdesignpoint:Run#=19736Objective=168.00976415641023Penalty=0.0ObjectiveAndPenalty=168.00976415641023x1=12.917281150817871x2=11.502419471740723x3=12.0y=168.00976415641023 图13 迭代求解的优化结果 5.4 有限元分析验证 由最终优化结果的各项变量值可以得出优化后最高温度168.1 ℃。在求出最优解后将其转化为有限元模型再代入有限元软件中进行仿真分析,比较优化前后温度场分析结果的变化,评估优化结果。优化前后温度场分析结果如图14所示。 由图14可知:温度场在优化后最高温度下降了8 ℃左右,达到了169.97 ℃,说明优化变量的选择是有效的。另外温度场仿真的结果与优化近似模型的计算结果非常接近,进一步证明了优化近似模型的准确性。 图14 优化前后温度场分析结果对比 基于带有散热筋结构的制动器三维模型,通过构建有限元模型并导入进行温度场仿真分析,研究在紧急制动的情况下通风盘式制动器的温度场分布,并根据优化拟合模型研究优化措施,得出以下结论: 1) 在紧急制动工况下,高温区域主要集中在制动盘摩擦区域表面。制动摩擦产生的热量在纵向沿着制动盘厚度方向向制动盘内部传递,并且制动盘边缘也就是摩擦片外侧温度上升较快,一定程度上加剧了摩擦片内外侧偏磨现象的产生。 2) 散热筋构造对制动盘散热性能有着一定的影响,其设计优劣势必影响制动盘制动性能的稳定。在某些情况下,良好的散热结构设计有助于改善制动盘摩擦表面温度场分布的不均匀以及接触温度过高的情况,而摩擦表面的接触温度以及温度梯度集中反映了载荷、速度、摩擦因数、材料的热物理特性以及耐久性等因素的影响。 3) 对制动盘温度场分布提出了更为准确、快捷的结构优化方案,为相应的热应力集中、材料的热疲劳耐久问题研究提供了参考。 [1] 张光荣,谢敏松,黎军,等.摩擦片偏磨引起的汽车制动低鸣噪声[J].机械工程学报,2013,49(9):81-86. [2] 臧国群,何忠韬,丁立利.基于ANSYS的高速客车车顶稳态传热温度场分析[J].机械工程与自动化,2013(1):79-81. [3] ASHWORTH R J,NEWCOMB T P.Temperature distributions and thermal distortions of brake drums[J].Proc I Mech E,1977(191):169-177. [4] 赵华,蒋卓良.空间薄壁圆管瞬态温度场有限元分析[J].重庆理工大学学报(自然科学),2010,24(4):44-48. [5] 吴佳伟,杨志刚.气流方向对通风制动盘散热性能的影响[J].汽车工程学报,2014,4(6):418-423. [6] 丁群,谢基龙.基于三维模型的制动盘温度场和应力场计算[J].铁道学报,2002,24(6):34-38. [7] 马迅,朱前进.蹄鼓式制动器瞬态温度场的仿真分析[J].机械设计与制造,2008(6):71-73. [8] 何为,薛卫东,唐斌.优化试验设计方法及数据分析[M].北京:化学工业出版社,2012. [9] 闵亚能.试验设计(DOE)应用指南[M].北京:机械工业出版社,2011. [10]赖宇阳.Isight参数优化理论与实例详解[M].北京:北京航空航天大学出版社,2012. (责任编辑 林 芳) Temperature Finite Element Analysis and Optimization of the Radiating Rib Structure Disc Brake PAN Gongyu, KAN Yunfeng (School of Vehicle and Traffic Engineering, Jiangsu University, Zhenjiang 212013, China) Combined with thermal analysis theory, numerical methods are used to substitute temperature boundary conditions, and the ventilated disc brakes with cooling ribs structure temperature field were analyzed and optimized. 3D model of the brake disc is built. Based on the temperature characteristics of the brake disc, we have the simulation analysis of transient temperature field distribution analysis obtained in the brake disc brake stroke in temperature, external temperature and temperature gradient distribution time variation curve. And using Isight, the brake discs is further structural optimized to improve the temperature field and return the results to finite element model simulation comparison argument. It provides a brake corresponding theoretical basis for design optimization, but also it provides the improved analysis tools to the brake failure judgment causedby the temperature fieldto a large extent. finite element method; temperature field; transient analysis; structure optimization 2016 -08-09 国家自然科学基金资助项目(51375212),江苏省道路载运工具应用新技术重点实验室开放基金资助项目(201509) 潘公宇(1965—),男,博士,教授,主要从事车辆系统动力学、车辆动态设计理论、车辆振动控制技术等方面的研究,E-mail:pangongyu@hotmail.com。 潘公宇,阚云峰.散热筋结构盘式制动器温度场有限元分析与优化[J].重庆理工大学学报(自然科学),2017(7):12-19. format:PAN Gongyu,KAN Yunfeng.Temperature Finite Element Analysis and Optimization of the Radiating Rib Structure Disc Brake[J].Journal of Chongqing University of Technology(Natural Science),2017(7):12-19. 10.3969/j.issn.1674-8425(z).2017.07.002 U270.35 A 1674-8425(2017)07-0012-08

6 结论