汽车座椅安全带固定点强度设计

2017-08-09贺成贵李新华李落星阳辉林

贺成贵,李新华,李落星,阳辉林

(1.中南林业科技大学 机电工程学院, 长沙 410004;2.湖南大学 汽车车身先进设计与制造国家重点实验室, 长沙 410082)

汽车座椅安全带固定点强度设计

贺成贵1,李新华1,李落星2,阳辉林1

(1.中南林业科技大学 机电工程学院, 长沙 410004;2.湖南大学 汽车车身先进设计与制造国家重点实验室, 长沙 410082)

为设计符合新法规要求的三点式中排座椅安全带,以某款汽车为对象,建立了白车身、座椅骨架及上、下人体模块的有限元模型。对座椅骨架进行了灵敏度分析和轻量化设计,对安全带固定点进行了强度分析。实验结果表明:安全带固定点强度满足法规要求。

安全带;固定点;强度分析;轻量化设计

相关法规要求小型客车的驾驶员与前排的乘员必须正确使用安全带,这样在发生碰撞等事故时可达到对人体保护的目的[1]。如果安全带固定点强度不满足法规要求,则发生安全带脱落及固定点周边的撕裂会造成人员伤亡[2]。由此可见,如何设计出满足法规要求的安全带固定点是非常重要的。已有不少学者对安全带的固定点强度进行了研究。文献[3]应用优化算法对某车D柱安全带固定点局部结构进行轻量化。文献[4]先通过实验找出座椅安全带固定点的失效模式,为了提高固定点的强度,对薄弱零件的厚度进行了改进。文献[5]通过对一款敞篷轿车的安全带固定点强度进行仿真模拟,为结构改进提供理论依据。文献[6]以交叉型乘用车的安全带固定点强度分析为例,为安全带座椅系统的建模与结构优化提供明确的指导信息。文献[7]针对某车的后排座椅安全带固定点不符合国家法规的问题,对其进行优化设计从而达到国标的要求。文献[8]针对某款汽车后排座椅安全带锚点处的地板破裂问题,采用非线性有限元法对后排座椅安全带锚固点的强度进行了仿真实验研究,同时提出了一些可以改进安全带锚固点强度的方法。这些研究为本文的有限元模型的建立、座椅骨架的轻量化分析提供了参考与依据。然而在之前的研究中,安全带的固定点大多在汽车车身上,本文以一款商用汽车为例,将中排中间座椅安全带由两点式改为三点式,安全带上固定点设置于座椅靠背上,这样对固定点强度和座椅骨架强度要求会更高。之前的实验结果表明:改装后的安全带上固定点超过RC平面(其中R点是座椅生产商设定的一个基准点,C点是在R点铅垂上方450 mm的一个点,此外RC平面还要平行于车身的横向平面),不能满足法规要求。故而本文建立了白车身、座椅骨架及上、下人体模块的有限元模型,通过灵敏度分析计算,找出相应的可以减小质量的部件,对其进行相应的减小壁厚的处理,再进行安全带固定点强度分析。最后通过实验来检验仿真的准确性,判断优化设计后的安全带强度是否满足法规要求。

1 座椅安全带模型的建立

1.1 安全带固定点强度系统的原理模型

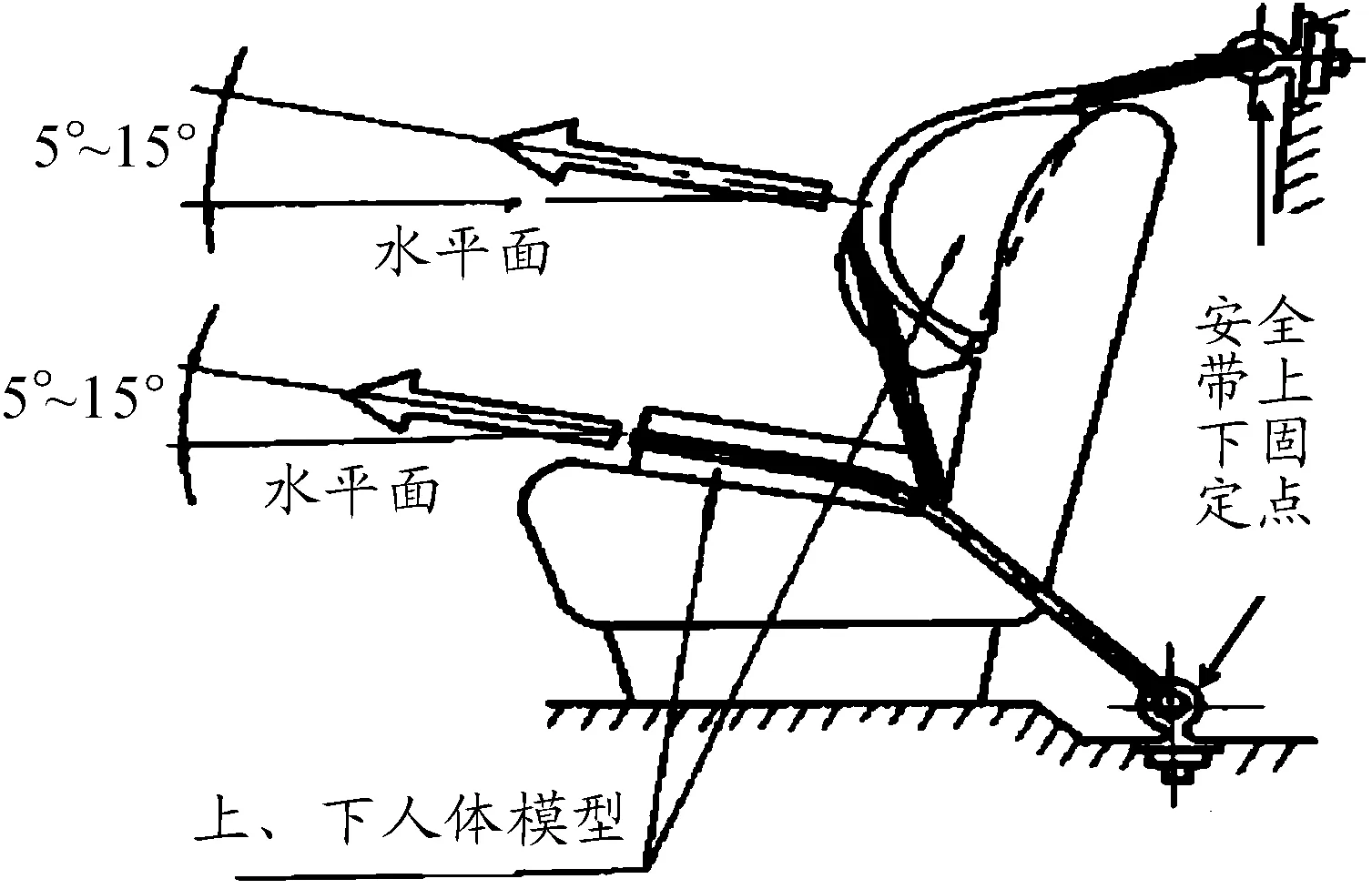

图1为汽车安全带固定点强度试验时力的加载示意图。根据法规GB-T14167—2006,分别对上、下人体模块加载大小为(13 500±500) N载荷,加载方向与水平线成10°±5°且沿车辆纵向中心平面向前。由于本文研究的中间座椅上固定点位于座椅靠背上,因此还需要对该座椅施加大小等同于座椅质量20倍且作用于座椅质心的力,其加载方向沿车辆纵向中心平行向前并与水平线成0°±5°方向,载荷在100 ms内缓慢加载至100%,并保持250 ms。

图1 汽车安全带固定点强度示意图

在碰撞发生时,常会出现安全带固定点脱落或者安全带固定点附近焊点断裂等问题,导致乘员受伤,而法规规定安全带不能脱落。本次实验的座椅骨架材料的失效应变极限值为0.20,在仿真实验过程中当安全带固定点区域材料的最大应变小于该值时,则说明安全带没有脱落。

在交通事故发生后,当座椅骨架靠背上的安全带固定点超过了RC平面,乘员就可能撞击前方的部件造成头部伤害,即中间座椅的上固定点不能超过RC平面。RC平面平行于白车身的横向平面,故而Y方向与RC平面垂直,即只需有限元求解结果的上固定点在Y方向的位移小于350 mm。

1.2 安全带的有限元模型建立

为了提高计算效率,同时考虑到中排座椅安全带固定点在车身,本文截取白车身的中间部分进行仿真分析,截取后的白车身约束点与安全带固定点之间的距离大于等于500 mm[2]。本研究项目组采用壳单元建立白车身有限元模型,其单元网格尺寸大小定为8 mm。此外,在符合精度要求的条件下,再针对安全带固定点的受力情况,在局部优化安全带固定点受力区域的网格[3]。本文中白车身钣金件之间的焊点均是采用Beam单元模拟,并采用*MAT100材料本构模型,具体材料参数参见文献[4-5]。参照实体座椅,在建模时除了头枕杆采用实体六面体单元外,其他部分的座椅骨架均采用壳单元建立。此外座椅模型之间的连接则是根据实体座椅骨架对应的位置分布采用螺栓连接、铰链连接、点焊连接。

在实验室,力通过安全带传递到安全带固定点上,可见安全带建模的准确性对于仿真计算结果的可信性有着紧密联系。本研究中安全带模型采用的是1D单元和2D单元混合建模。在安全带与人体相接触的部分采用了2D壳单元,并且在该处建立了面面接触;而与人体模型非接触区域则采用1D单元,采用了*MAT_SEATBELT材料模型来模拟安全带[6]。

在实际固定点强度实验中白车身是固定不动的[2]。为了更加准确地模拟实验从而保证仿真结果的可信性,依据真实实验下白车身的约束方式,将有限元模型中白车身的截面处边缘单元所有节点的所有自由度全部约束,继而确保白车身是完全固定不动的[9]。座椅骨架模型则是采用螺栓固定在白车身上。

本研究的车型的中排中间座椅为一个4/6分座椅,而中间安全带的上固定点设置在6分座椅骨架的靠背右上角,左右两侧座椅的安全带上固定点设置在车身的左右侧围上。左侧座椅的安全带的一个下固定点和中间座椅的左侧下固定点在同一点,设置在白车身的地板上。右侧座椅的安全带的一个下固定点与中间座椅的右侧下固定点也在同一点,且在白车身的地板上。两侧座椅另2个下固定点在左右车身的侧围上。可见本文安全带固定点总数有7个。整体有限元简化模型如图2所示。

2 座椅骨架的灵敏度分析

2.1 灵敏度的基本概述

为了缩短设计周期、减少计算时间、减少设计成本,在对座椅骨架轻量化之前对座椅骨架上各个零件进行灵敏度分析。

图2 整体有限元简化模型

本文以部件的质量为目标函数,设计变量为部件的壁厚,得到质量灵敏度。质量灵敏度反映了质量函数随设计变量的改变而改变的变化频率,若质量函数为G,Gi为i零件的质量,则质量灵敏度为

(1)

这里Xi为对应不同的设计变量,零件的表面积为Ai,不同零件的密度为ρi,而g表示重力加速度。当某零件的表面积固定且其密度一定时,零件的质量和厚度呈线性变化,质量最轻也就对应着厚度值最小。

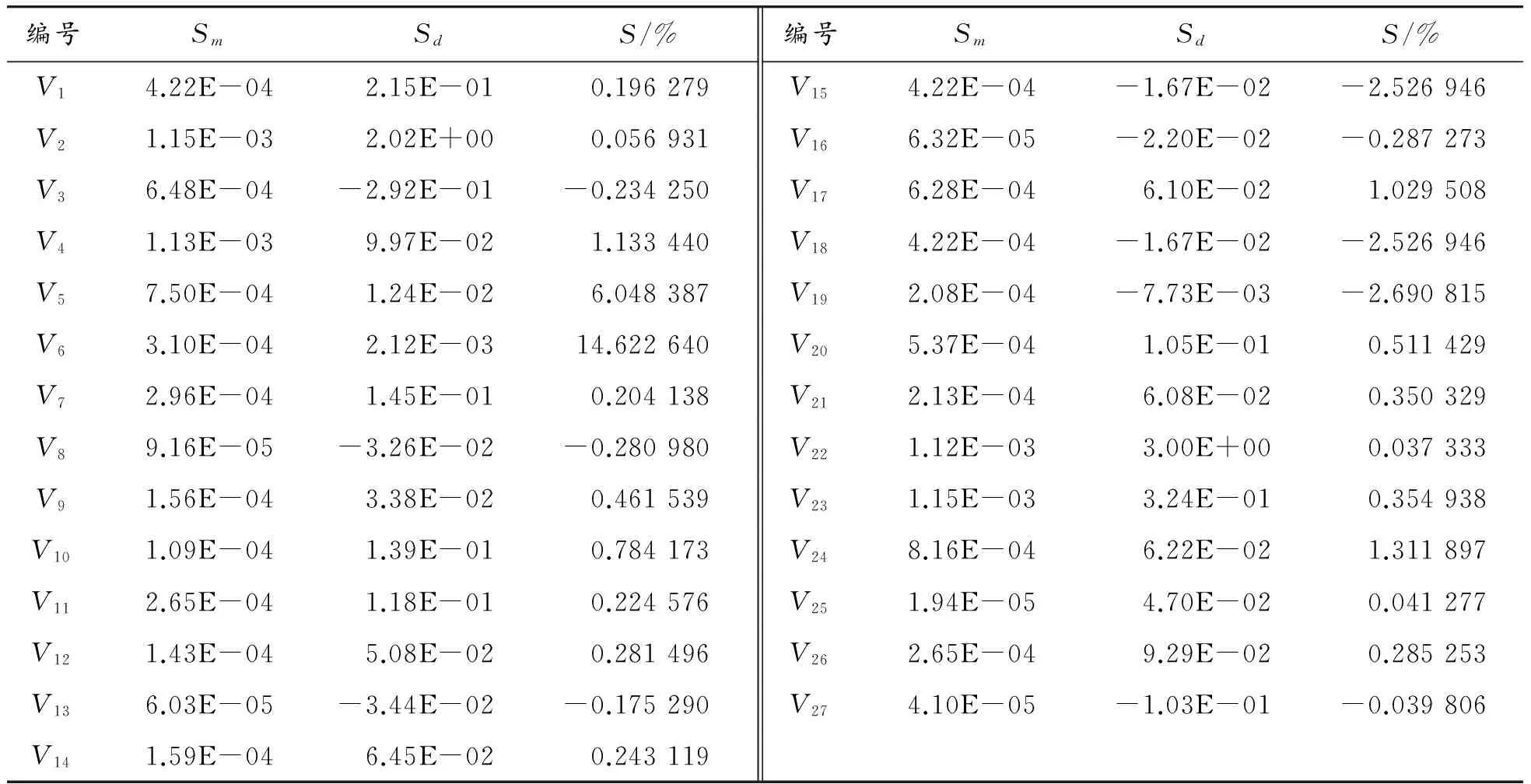

位移灵敏度可以归结于弹性结构的应力分析,既而通过求解如下的平衡方程可以得到位移灵敏度:

(2)

平衡方程(2)对Xi求微分,得到

(3)

由此可得位移灵敏度:

(4)

式(2)(3)中:[K]为结构整体刚度矩阵;{δ}为结构位移向量;{∂}为结构应力向量;{p}为结构载荷向量。在求解位移灵敏度时,是对六分座椅靠背在Y轴方向的最大位移进行约束,以部件上的某节点为参照,设计变量为部件的壁厚,得到位移灵敏度。

本文所述轻量化是通过减少各零件的壁厚实现的,依据相对灵敏度(质量灵敏度与位移灵敏度的比值)来反映各个零部件对目标函数的响应情况,从而进一步选择设计变量。相对灵敏度为

(5)

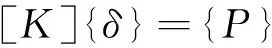

2.2 灵敏度计算结果

本研究采用中排的中间座椅骨架与右侧座椅骨架为一体的六分位座椅骨架模型,需要将在该六分位座椅骨架上所有零件作为变量。如图3所示,V1~V27分别表示该座椅上的27个零件,其中Vi代表着零件的壁厚。

在Hyperworks中设置各个参数完成灵敏度计算,计算结果如表1所示。在保证固定点强度满足法规的条件下,通过将高灵敏板件加厚及对不灵敏板件和负灵敏板件做减厚处理,达到整体座椅骨架轻量化目的。由表1可知V27、V19、V13、V18、V16、V15、V8、V3的相对灵敏度为负,说明减少这些零件的壁厚对该结构强度的影响很小,可以适当减小这些零件的壁厚。同时考虑到中间座椅在实际情况中可能安装儿童座椅,因此会对座椅骨架要求较高,所以尽管零件V19、V18、V16、V15对应的灵敏度为负值,但对其并不需要减壁厚。由表1而知:V4、V5、V6对应的部件的相对灵敏度值过大,意味着这些部件的厚度对固定点强度的影响较大,在优化设计时可以考虑适当增加这些零件的壁厚。此外,通过计算得到相对灵敏度的平均值为0.693%,而V11、V12、V13的相对灵敏度远小于平均值,这些板件即为不灵敏板件,且这些零件是座椅骨架上的一些加强板件,故在优化时也需要考虑减少这些零件的质量。综合考虑相对灵敏度值、零件的实际作用、板件的常用厚度,最后选择V3、V4、V5、V6、V11、V27、V12、V13、V23进行壁厚优化。

图3 座椅骨架上的各个变量表1 灵敏度分析结果

编号SmSdS/%编号SmSdS/%V14.22E-042.15E-010.196279V154.22E-04-1.67E-02-2.526946V21.15E-032.02E+000.056931V166.32E-05-2.20E-02-0.287273V36.48E-04-2.92E-01-0.234250V176.28E-046.10E-021.029508V41.13E-039.97E-021.133440V184.22E-04-1.67E-02-2.526946V57.50E-041.24E-026.048387V192.08E-04-7.73E-03-2.690815V63.10E-042.12E-0314.622640V205.37E-041.05E-010.511429V72.96E-041.45E-010.204138V212.13E-046.08E-020.350329V89.16E-05-3.26E-02-0.280980V221.12E-033.00E+000.037333V91.56E-043.38E-020.461539V231.15E-033.24E-010.354938V101.09E-041.39E-010.784173V248.16E-046.22E-021.311897V112.65E-041.18E-010.224576V251.94E-054.70E-020.041277V121.43E-045.08E-020.281496V262.65E-049.29E-020.285253V136.03E-05-3.44E-02-0.175290V274.10E-05-1.03E-01-0.039806V141.59E-046.45E-020.243119

3 骨架的轻量化

3.1 优化模型

在本次的优化中,根据上述灵敏度分析结果,选取座椅骨架零件壁厚V23、V13、V12、V11、V27、V6、V5、V4、V3为设计变量,以上述零件的总质量最小为目标函数,同时安全带的固定点区域材料的最大应变要小于材料的失效应变极限值,且安全带上固定点不能超出RC平面,此外还要考虑板件的常用厚度,则有:

(6)

(7)

(8)

minf(m)

(9)

式中:f(m)为目标函数;εp为材料失效应变极限;δy为座椅靠背在Y轴方向的最大位移。

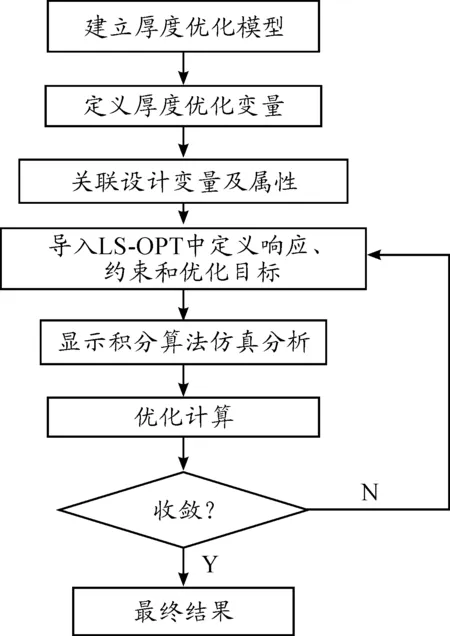

3.2 优化的基本流程

本文主要应用LS-OPT优化软件,采用模拟退火法对座椅骨架零件进行厚度优化,以达到满足法规要求同时兼顾轻量化的目的。LS-OPT优化软件与LS-DYNA有良好的对接接口,每优化迭代一次,都会在LS-DYNA软件中完整运算一次,并可以并行求解多个计算过程。厚度优化的过程如图4所示。先对有限元模型试算,得到所关心模型的响应值,在LS-OPT中设置优化模型,并进行试算,经过多次迭代,使得零件厚度优化达到收敛。

3.3 优化结果

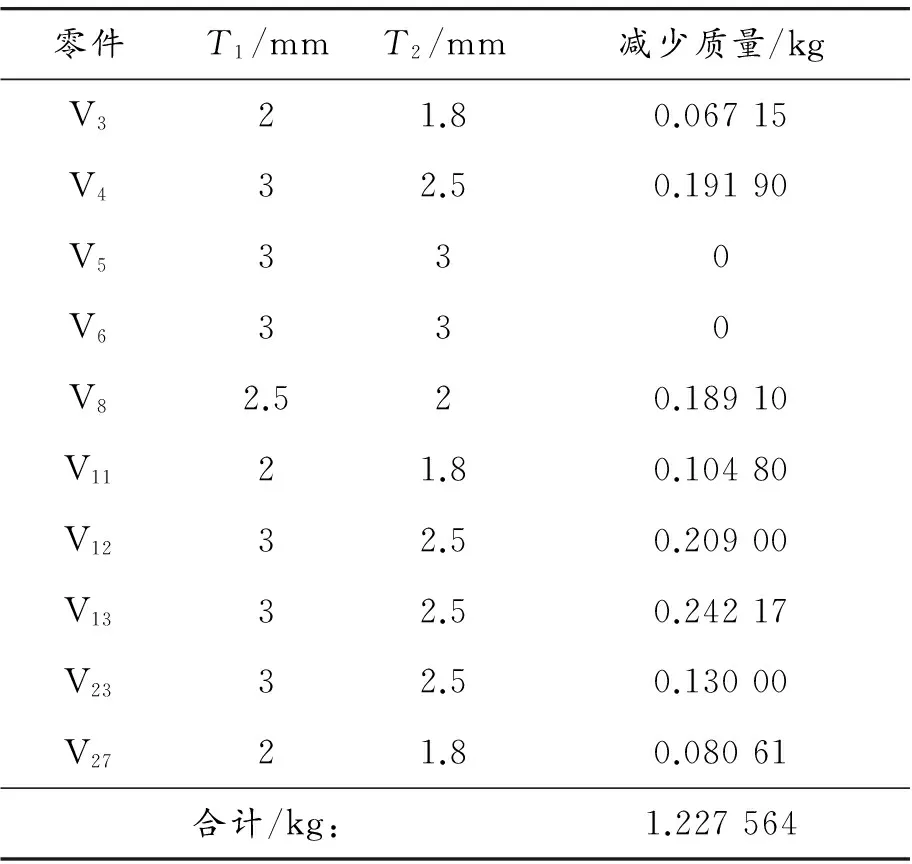

在优化的过程中,优化结果满足95%可信区间,则该优化过程得到的结果为可信的。考虑零件的实际作用、板件的常用厚度,经过多次的验算,最终得到V23、V13、V12、V11、V27、V6、V5、V4、V3的壁厚以及质量减少情况,如表2所示。在表2中,T1和T2分别表示座椅骨架优化前后的厚度,通过计算发现该座椅骨架质量减少总量达到1.227 kg。

图4 厚度优化过程表2 各零件减壁厚的明细

零件T1/mmT2/mm减少质量/kgV321.80.06715V432.50.19190V5330V6330V82.520.18910V1121.80.10480V1232.50.20900V1332.50.24217V2332.50.13000V2721.80.08061合计/kg:1.227564

3.4 轻量化之后模型的仿真结果

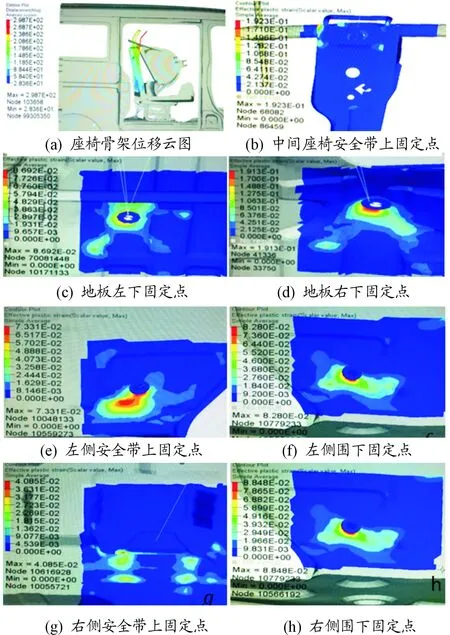

图5为轻量化之后座椅骨架的位移云图及各个固定点附件区域的最大等效塑性应变云图。

通过图5(a)可看出:中间座椅安全带的上固定点的位移即为座椅Y方向的最大位移,且位移大小为298.7 mm,远远小于要求的最大位移 350 mm,中间座椅的上固定点没有超过RC平面,符合法规要求。

由图5(d)可知:3个位置的最大等效塑性应变值分别为19.23%、8.69%(左下固定点)和19.1%(右下固定点)。

由图5(e)(f)可见:最大等效塑性应变值分别为7.33%、8.28%。右侧围上固定、右侧围下固定点处的最大等效应变图如图5(g)(h)所示,可见最大等效塑性应变值分别为8.20%、4.03%。

图5 轻量化之后位移云图及固定点区域 附件应变云图

综上,轻量化设计之后,中间座椅上固定点最大等效塑性应变值为19.23%,可见这些固定点的最大等效塑性应变值均小于材料的失效应变极限值(20%),故安全带不存在拉脱风险。

4 实验结果及其分析

本次安全带固定点强度的测量在整车上进行,采用六分位座椅模型进行实验(没有安装图2中左侧四分位座椅骨架)。实验时将整车固定在试验台上,并将整车的全部自由度固定约束,根据法规要求对座椅模型进行加载[10],如图6所示。

图6 实验载荷加载

在载荷持续的时间内用位移传感器测得座椅最大前向位移为310 mm,低于法规要求的最大位移350 mm,未超过RC平面,满足法规要求。且在实验中,实验变形最大的区域均未发生焊点失效和螺栓脱落,可见安全带强度满足要求。

图7和图8分别为汽车地板在仿真和实验研究下的变形。对比仿真结果和实验结果不难发现:最大变形区域位于底板处安全带固定点处,其次是座椅脚附件区域。此外,在仿真结果和实验结果中,地板的凸起轮廓和座椅脚的变形模式均保持一致。

图7 仿真地板变形

图8 实验地板变形

综上很容易发现:仿真结果与实验结果二者吻合较好,这也恰好说明本次仿真结果具有一定的可信性。此外,尽管实验结果和仿真结果在变形模式上保持一致且均符合安全带强度的法规要求,但是通过对比二者中间座椅安全带上固定点的最大位移,发现仿真结果的位移要小11 mm。造成这个结果的可能原因是:

1) 用于仿真的座椅数模与实验座椅模型存在一定的差异。实验所用的分体式靠背骨架在一定程度上降低了靠背刚度,导致上安装点的位移增加。

2) 实际座椅之间不可避免会存在一些间隙。

这里还需指出,尽管在实验和仿真结果中上固定点的最大位移存在一定的差距,但是根据规定误差小于12%就说明仿真分析是可信的,而本次仿真结果的位移误差率为9.3%,在该范围类,因此该固定点设计能够作为实际生产的依据。

5 结束语

本文通过建立了白车身、座椅骨架及上、下人体模块的有限元模型,对座椅骨架进行了灵敏度分析,得出座椅骨架各个零件对安全带固定点强度的影响,并结合零件的实际作用和对应材料板件的常用厚度,进一步确定需要优化的座椅骨架零件并建立了优化模型。在保证安全带符合法规要求的前提下,座椅骨架的质量减少了约1.227 kg。此外,对优化后的模型进行了安全带固定点强度仿真分析和实验验证,发现有限元分析结果和实验结果相吻合,且安全带固定点强度满足法规要求。该方法可为此类座椅骨架设计以及座椅安全带固定点强度分析提供参考。

[1] 谭国周.汽车座椅及座椅安全带固定点出口认证测试[J].汽车技术,2010,32(2):19-21.

[2] 邓国红,杨浩,杨鄂川,等.汽车安全带固定点强度分析[J].重庆理工大学学报(自然科学),2011,25(12):1-7.

[3] 曹奇,成艾国,周泽,等.汽车座椅安全带固定点强度试验仿真模型改进[J].中国工程学报,2012,23(14):1701-1711.

[4] 荣兵,门永新,赵鹏程,等.某车型安全带固定点强度分析及优化[C]//2013中国汽车工程学会年会论文集精选.北京:北京理工大学出版社,2013:163-167.

[5] 谭冰花,朱志军,彭桂玲,等.汽车安全带固定点强度分析[C]//Proceedings of the 8thInternational.Forum of Automotive Traffic Safety (INFATS).2010:142-145.

[6] 许早龙,范朝兵,廖善权,等.基于LS_DYNA的汽车安全带固定点强度研究[J].力学与实践,2010,32(3):105-110.

[7] 韩淑洁.基于有限元的汽车安全带固定点的优化设计[J].机械工程与自动化,2011(6):56-58.

[8] 韩淑洁.提高车辆安全带锚固点强度的方法研究[J].交通科学与工程,2012,28(1):74-78.

[9] 王力,杨蔓,郑颢,等.基于ABAQUS的汽车座椅安全带固定点强度分析[J].客车技术与研究,2013(2):52-54.

[10]袁冬梅,李亚辉,征小梅.汽车座椅强度性能试验台设计[J].机械设计与制造,2012(6):118-120.

(责任编辑 刘 舸)

Strength Design of Car Seat Belt Anchorages

HE Chenggui1, LI Xinhua1, LI Luoxing2, YANG Huilin1

(1.College of Mechanical and Electrical Engineering, Central South University of Forestry and Technology, Changsha 410004, China; 2.Stage Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China)

To meet the regulatory requirements of three point seat belts, the research creates the finite element models of body in white, seat frame and the upper and lower body module. The sensitivity analysis and lightweight design of the seat frame are carried out, and simulation analysis and experimental verification of the strength of the seat belt are studied. The results show that the strength of the seat belt meets regulatory requirements.

safety belt; anchorages; strength analysis; lightweight design

2017-02-27

湖南省教育厅科研资助项目(13B145)

贺成贵(1991—),男,湖南娄底人,硕士研究生,主要从事结构优化设计研究,E-mail:henji92@126.com;李新华(1955—),男,湖南长沙人,教授,硕士研究生导师,主要从事机械设计与理论研究。

贺成贵,李新华,李落星,等.汽车座椅安全带固定点强度设计[J].重庆理工大学学报(自然科学),2017(7):56-62.

format:HE Chenggui,LI Xinhua,LI Luoxing,et al.Strength Design of Car Seat Belt Anchorages[J].Journal of Chongqing University of Technology(Natural Science),2017(7):56-62.

10.3969/j.issn.1674-8425(z).2017.07.008

U463;TH12

A

1674-8425(2017)07-0056-07