背压正流式恒间隙法电解加工实验研究

2017-08-09谷洲之薛庭雨

柳 傲,朱 栋,谷洲之,薛庭雨,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

背压正流式恒间隙法电解加工实验研究

柳 傲,朱 栋,谷洲之,薛庭雨,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

以一种可实现恒定加工间隙的方法为对象,设计了电解液背压式正向流动的方式,以提高加工过程的稳定性。采用有限元方法开展了流场仿真研究,优化了出液口结构。分析表明:与开放式正向流动相比,背压式正向流动加工间隙内的流场更均匀稳定。为了验证流场设计的合理性,开展了恒间隙法脉冲电解加工对比实验。结果显示:与开放式正向流动相比,背压式正向流动加工过程的电流波动量从23%下降到4%,加工表面粗糙度值从Ra1.237 μm下降到Ra0.608 μm。实验结果证明采用背压式正向流动有助于提高恒间隙法电解加工的稳定性和表面质量,为电流效率曲线的精确测定提供了有效途径。

电解加工;恒间隙;流动方式;稳定性

电解加工是基于电化学阳极溶解原理实现材料去除,将工件按工具阴极的形状和尺寸加工成形的工艺方法。与其他机械加工方法相比,电解加工具有加工范围广、加工效率高、工具无损耗、无机械切削力等优点,已在航空、航天、兵器、汽车等行业得到广泛应用[1-5]。

在电解加工中,电流效率曲线既可较好地反映出集中蚀除能力的大小,又是计算加工间隙和材料溶解速度的重要基础数据。加工间隙是电解加工的核心工艺参数,它是决定加工精度的主要因素,也是设计工具阴极和选择加工参数的主要依据,因此,电流效率曲线的测定对于开展电解加工研究具有重要意义[6-11]。在恒定加工电压条件下,保持恒定的加工间隙进而获得恒定的电流密度是精准测定电流效率曲线的关键。在测定电流效率曲线的过程中,使加工快速进入平衡态从而实现尽可能短的过渡过程是提高电流效率曲线测定准确性的重要因素之一。朱栋等提出了阴极调速法控制加工间隙,使加工过程迅速达到平衡状态,进而获得恒定的电流密度[12]。葛媛媛等提出预估平衡间隙作为初始加工间隙的方法,有效缩短了过渡阶段的加工时间[13]。

流场是影响电解加工稳定性和表面质量的重要因素之一[14-16]。大量科研、生产实践证明,流场设计是电解加工阴极装置设计中的一项重要内容,它不仅对电场分布有着显著影响,而且决定电解加工的成败[17-21]。本文介绍一种可自动实现恒定间隙的方法[22],利用电解液压力与配重重力相平衡实现恒定的加工间隙。从原理上说,采用该方法进行电解加工无过渡过程,加工间隙一直不变,加工始终处于平衡状态。对恒间隙实验装置及其数学模型进行分析,设计电解液背压式正向流动方式,采用有限元方法对出液口结构进行仿真与优化,并通过对比实验验证其可行性,提高了恒间隙装置电解加工的稳定性,为电流效率曲线的测定奠定基础。

1 实验装置

恒间隙装置见图1。阴极为环形空心电极,试件为杯状零件,其内外径尺寸与阴极相同。电解液从阴极内孔喷出,电解液压力F作用于试件上,使试件向上抬起,通过配重盘向试件施加竖直向下的作用力G,此时阴极与试件之间的间隙为Δ,且F=G。通电后,试件不断被溶解,在溶解质量远小于配重质量的条件下,试件自动向下进给,加工间隙始终为Δ。

图1 恒间隙装置

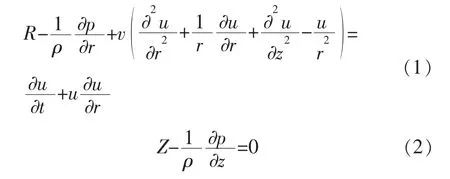

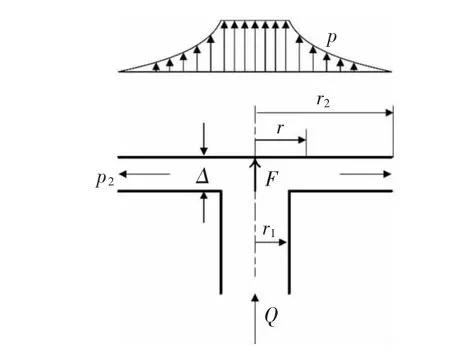

这是由于可将该装置的流场模型简化成流体力学中对称于中心轴线的平行圆盘缝隙流动[23](图2)。柱坐标下缝隙内电解液流动的N-S方程和连续性方程可简化为:

式中:R、Z为体积力,在重力场中R=0,Z=-g(g为重力加速度);ρ为流体密度;p为流体在某一点处的压强;u为该点处的流体速度;ν为流体运动粘度系数。

图2 平行圆盘缝隙流动

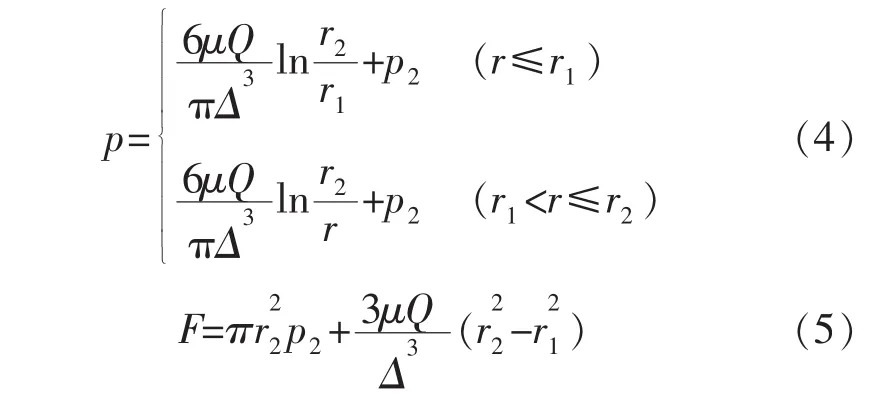

对上述方程近似求解,得到间隙内的压强分布和流体作用于上圆盘的作用力:

式中:p为缝隙内任一点处的流体压强;r为该点到中心轴线的距离;μ为流体动力粘度;Q为入口流量;Δ为圆盘间隙;r2为上圆盘外径;r1为下圆盘内径;p2为出口压强,p2=0;F为流体施加于上圆盘的作用力。

由式(5)可知,在入口流量Q不变的条件下,流体作用于上圆盘的力F与圆盘间隙的立方Δ3呈反比。由以上分析可知,该装置可在电解液压力与配重重力的作用下实现恒定的加工间隙。

2 流动方式的仿真与优化

2.1 电解液的流动方式

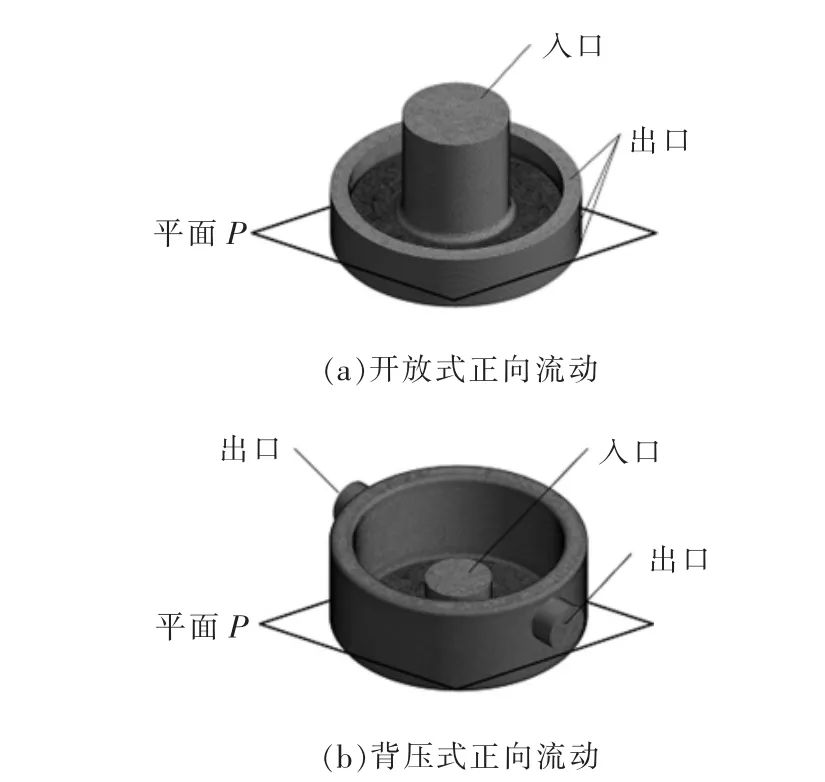

由恒间隙装置的原理可知,电解液的流动方式为正向流动,流道出口处呈开放状态(图3)。电解液的流速、压力变化较大,流场紊乱,出口处流速的快速下降导致电解液分股流动现象更明显。电解液流速差异大、流场均匀性低,将影响加工的稳定性和加工表面质量。

为解决上述问题,提出了背压式正向流动,在加工间隙的出口处增加一套引流密封夹具 (图4),电解液从加工间隙流出后将进入引流夹具的流道。加工间隙内电解液的流速、压力变化较小,流场均匀性较好,有助于提高加工的稳定性和加工表面质量。为了研究对比二种不同流动方式下的电解液流动情况,建立了流场仿真模型,使用有限元方法开展了仿真分析。

图3 开放式正向流动

图4 背压式正向流动

2.2 数学模型

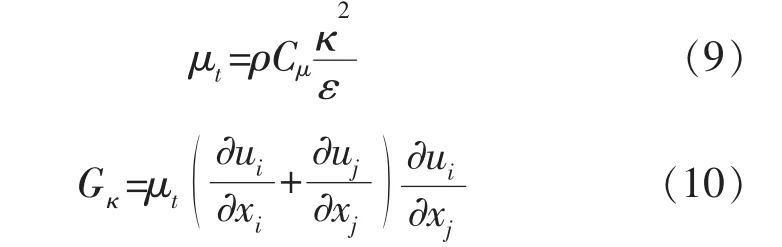

为研究电解液流动情况,建立了流场模型进行数值仿真分析。根据流体动力学原理,选用连续性方程和N-S方程作为控制方程,为较好地处理高应变率及流线弯曲程度较大的流动,采用RNG κ-ε湍流模型建立封闭的控制方程组[24]:式中:ρ为电解液密度;κ为湍动能;ε为湍动耗散率;ui为时均速度;μeff为有效粘度,μeff=μ+μt,其中湍动粘度μt按式(9)获得;Gκ为平均速度梯度引起的湍动能κ的产生项,Gκ按式(10)获得;αk=αε=1.39,C*1ε=1.42,C2ε=1.68,Cμ=0.0845。

2.3 流场仿真与分析

所建立的开放式正向流场与背压式正向流场的三维有限元模型见图5。为了更好地反映加工间隙内的流动情况,在加工间隙处采用较密集的网格,其余部分采用均匀网格。

图5 流场模型的网格划分

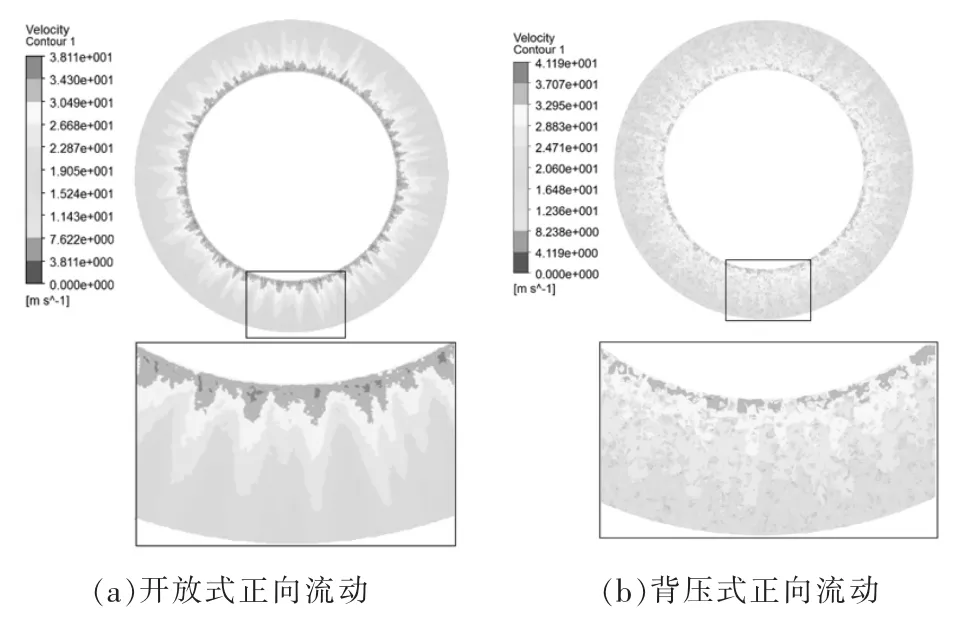

设定初始条件和边界条件,二种模型的进液口和出液口均为压力型,进液口的压力均为0.4 MPa,出液口的压力均为0 MPa。利用有限元分析软件对二种模型进行求解,分析加工间隙内的电解液流速情况。二种流动方式下的加工间隙内平面P的速度云图见图6。可知,对于开放式正向流动而言,加工间隙内的电解液具有明显的分股流动现象,流场的均匀性较差;而背压式正向流动加工间隙内的电解液具有更高的流速,电解液对电解产物和气泡具有更强的冲刷效果,流场的均匀性明显较好。

图6 平面P的速度云图

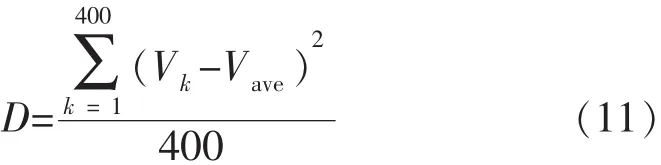

为了定量分析加工间隙内的电解液流速情况,在加工间隙内平面P上取一圆C(图7),分析二种流动方式下圆C处的电解液流速。在圆C上等距选取400个点,对电解液在这400个点处的速度按式(11)作方差分析。经计算,开放式正向流动的速度方差为D1=2.38(m/s)2,背压式正向流动的速度方差为D2=1.73(m/s)2。由图8及方差分析结果可看出,对于开放式正向流动而言,电解液流速变化较大,具有明显的高速流动和低速流动不断交替出现的现象;对于背压式正向流动而言,电解液流速变化较小。

式中:D为速度方差;Vk为第k个点的速度值;Vave为400个点的平均速度。

图7 圆C的位置

图8 圆C上的电解液流速

均匀稳定的流场对于提高电解加工的稳定性和表面质量具有重要意义。由上述分析可知,与开放式正向流动相比,采用背压式正向流动时,加工间隙内可获得更均匀稳定的流场,有助于提高恒间隙装置电解加工的稳定性。

3 实验与分析

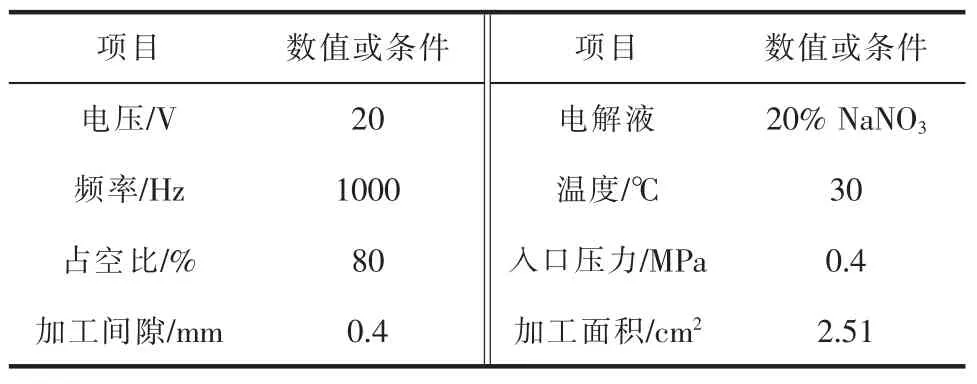

为验证上述分析的合理性,开展了脉冲电解加工对比实验。为了减小电解液流量的波动,在电解液入口前端安装脉冲阻尼器。加工对象为杯状零件,材料为2Cr13不锈钢;阴极为与试件加工表面对应的环形空心电极,材料为304不锈钢。加工装置见图9,加工参数见表1。

表1 加工参数

图9 实验装置

为了按式(12)分析加工过程中的电流波动量,分别记录二种流动方式下试件电解加工过程中的加工电流(图10)。开放式正向流动加工过程中的平均电流密度为38.3 A/cm2,可得加工过程中的电流波动量为23%;背压式正向流动加工过程中的平均电流密度为36.1 A/cm2,其电流波动量为4%。

式中:Fl为电流波动量;Imax为加工过程中的最大电流;Imin为加工过程中的最小电流;Iave为加工过程中的平均电流。

图10 加工电流变化图

在电解加工中,由欧姆定律可知电流密度i与加工间隙Δ的关系为:

式中:κ为电解液电导率;UR为电解液欧姆压降。

结合加工中的电流波动量可知,背压式正向流动加工过程中的间隙变化量更小,恒间隙装置电解加工的稳定性得到明显提高。

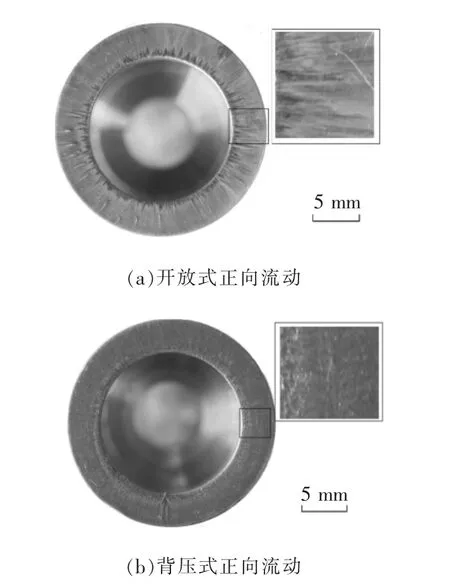

图11是二种流动方式下分别加工出的试件。可见,开放式正向流动加工出的试件表面具有明显的放射状流纹,由于流场紊乱,加工不均匀现象明显。而背压式正向流动加工出的试件表面流纹明显减少,加工质量较好。

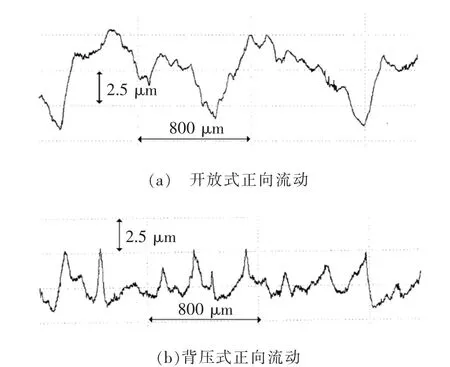

采用表面粗糙度仪检测二种流动方式下加工出的试件表面粗糙度,得到开放式正向流动加工出的试件表面粗糙度值为Ra1.237 μm,背压式正向流动加工出的试件表面粗糙度值为Ra0.608 μm(图12)。因此,采用背压式正向流动可有效提高电解加工的表面质量。

图11 加工样件

图12 试件表面粗糙度

4 结束语

本文介绍了一种可实现恒定加工间隙的电解加工方法,设计了电解液背压式正向流动方式,采用有限元方法对恒间隙装置的出液口结构进行了仿真与优化,分析表明背压式正向流动加工间隙内的流畅更均匀稳定。

针对开放式正向流动和背压式正向流动,开展了脉冲电解加工对比实验。通过分析加工过程中的电流波动量和试件表面质量,得出背压式正向流动有助于提高恒间隙装置的电解加工稳定性,对电解加工电流效率曲线基础数据的获得具有重要意义。

[1] 王建业,徐家文.电解加工原理及应用[M].北京:国防工业出版社,2001.

[2] 张明岐,傅军英.高温合金整体叶盘精密振动电解加工方法的应用分析[J].航空制造技术,2009(22):26-29.

[3] KLOCKE F,ZEIS M,KLINK A,et al.Technological and economical comparison of roughing strategies via milling,EDM and ECM for titanium-and nickel-based blisks[J]. CIRP Journal of Manufacturing Science and Technology,2013,2(3):98-101.

[4] RAJURKAR K P,ZHU D,MCGEOUGH J A,et al.New developments in electro-chemical machining[J].CIRP Annals-Manufacturing Technology,1999,48(2):567-579.

[5] ZHU D,WANG K,YANG J M.Design of electrode profile In electrochemical manufacturing process[J].CIRP Annals -Manufacturing Technology,2003,52(1):169-172.

[6] MAO K W.ECM study in a closed cell system[J].Journal of the Electrochemical Society,1971,118:1876-1879.

[7] WANG Dengyong,ZHU Zengwei,WANG Ningfeng,et al. Investigation of the electrochemical dissolution behavior of inconel 718 and 304 stainless steel at low current density in NaNO3solution [J].Electrochimica Acta,2015,156:301-307.

[8] TANG Lin,LIBo,YANG Sen,etal.The effectof electrolyte current density on the electrochemical machining S-03 material[J].The International Journal of Advanced Manufacturing Technology,2014,71(9):1825-1833.

[9] MAO K W,CHIN D T.ChemInform abstract:anodic behavior of mild steel in NaClO3at high current densities [J].Journal of the Electrochemical Society,1974,121(2):191-194.

[10]SPASOJEVIC M,KRSTAJIC N,SPASOJEVIC P,et al. Modelling currentefficiency in an electrochemical hypochlorite reactor[J].Chemical Engineering Research and Design,2015,93:591-601.

[11]HAISCH T,MITTEMEIJER E,SCHULTZE J W. Electrochemicalmachining ofthe steel100Cr6 in aqueous NaCl and NaNO3,solutions:microstructure of surface films formed by carbides[J].Electrochimica Acta,2001,47(1-2):235-241.

[12]朱栋,朱荻,徐正扬,等.阴极调速法测定电解加工ηωi曲线特性的试验研究及其应用[J].航空学报,2010,31 (4):857-864.

[13]葛媛媛,徐家文,赵建社,等.镍基高温合金GH4169电解加工ηω-i曲线测定[J].宇航材料工艺,2006(4):38-41.

[14]徐庆,朱荻,徐正扬.整体叶盘通道电解加工流场的均匀性 [J].华南理工大学学报 (自然科学版),2011,39 (6):7-12.

[15]KOZAK J,ZYBURA-SKRABALAK M.Some problems of surface roughness in electrochemical machining(ECM)[J]. Procedia Cirp,2016,42:101-106.

[16]SHIMASAKI T,KUNIEDA M.Study on influences of bubbleson ECM gap phenomenausingtransparent electrode[J].CIRP Annals-Manufacturing Technology,2016,65(1):225-228.

[17]贾明浩.电解加工的流场设计[J].模具制造,2006(12):56-59.

[18]FUJISAWA T,INABA K,YAMAMOTO M,et al.Multiphysics simulation of electro-chemical machining process for three-dimensional compressor blade[J].Journal of Fluids Engineering,2008,130(8):1779-1786.

[19]KLOCKE F,ZEIS M,KLINK A. Interdisciplinary modelling of the electrochemical machining process for engine blades [J].CIRP Annals - Manufacturing Technology,2015,64(1):217-220.

[20]TANG L,YANG F,ZHU Q L,et al.Electrochemical machining flow field simulation and experimental verification for irregular vortex paths of a closed integer impeller [J].The International Journal of Advanced Manufacturing Technology,2016,83(1):275-283.

[21]SEKART,ARULARASUM,SATHIYAMOORTHYV. Investigations on the effects of nano-fluid in ECM of die steel[J].Measurement,2016,83(3):38-43.

[22]SILVA A K M D,ALTENA H S J,MCGEOUGH J A. Influence of electrolyte concentration on copying accuracy of precision-ECM [J].CIRP Annals-Manufacturing Technology,2003,52(1):165-168.

[23]林建忠,阮晓东,陈邦国,等.流体力学[M].北京:清华大学出版社,2013.

[24]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

Experimental Study on Electrochemical Machining with Constant Interelectrode Gap Using Guiding Forward Flow

LIU Ao,ZHU Dong,GU Zhouzhi,XUE Tingyu,ZHU Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

A new electrolyte flow model called guiding forward flow is designed to improve the stability of electrochemical machining process with constant interelectrode gap.The flow mode is analyzed by finite element method and is compared with traditional open forward flow mode.It is shown that the flow field in the interelectrode gap is more stable with guiding forward flow mode.Experimental investigations were carried out with pulse current in order to evaluate the rationality of the flow mode. The result reveals that a smaller fluctuation of machining current and better surface quality could be obtained with guiding forward flow mode.It could be concluded that guiding forward flow mode is in favor of improving the stability of the device with constant interelectrode gap and measurement of current efficiency.

ECM;constant interelectrode gap;flow mode;stability

TG662

A

1009-279X(2017)03-0052-05

2016-11-25

国家自然科学基金重点资助项目(51535006);江苏省重点研发计划(BE2015160);中央高校基本科研业务费专项资金资助项目(NE2015105)

柳傲,男,1992年生,硕士研究生。