复杂型面多轴电火花加工的电极损耗补偿

2017-08-09王晓娟赵光志

王晓娟,刘 晓,赵光志,陆 威

(1.苏州电加工机床研究所有限公司,江苏苏州215011;2.上海航天设备制造总厂,上海200245)

复杂型面多轴电火花加工的电极损耗补偿

王晓娟1,刘 晓2,赵光志2,陆 威2

(1.苏州电加工机床研究所有限公司,江苏苏州215011;2.上海航天设备制造总厂,上海200245)

在复杂型面的多轴电火花加工中,电极损耗对加工精度具有影响显著,因此,对电极损耗进行准确补偿非常重要。通过研究得出电极表面损耗与电场强度有关,并建立了电极损耗系数与电场强度之间的关系。在此基础上,提出了考虑电极运动路径的电极损耗补偿方法,并通过加工实验证明了该方法的准确性与有效性。

电火花加工;电极损耗补偿;电场强度

在电火花加工过程中,随着工件材料的不断蚀除,工具电极不可避免地会发生损耗。电极损耗会造成电极型面发生变化,从而影响加工精度。对于以叶轮类零件为代表的复杂型面电火花加工而言,电极在进行型面拷贝加工之前,往往需沿着预设的复杂路径无干涉地进入流道中心区域,该过程中的电极损耗对叶片型面拷贝加工影响巨大[1-2]。

传统的电火花加工理论中,采用相对体积损耗模型作为判别电极损耗程度的依据,即:

式中:θ为电极相对体积损耗率;ve为单位时间内的电极损耗体积;vm为单位时间内的工件蚀除体积。特定的电极工件材料对和放电规准下的电极相对体积损耗率θ可通过工艺实验获得[3-4]。

在电极表面型面特征及进给路径均较简单(如:圆柱形电极或方形电极作单自由度直线运动)的加工情况下,相对体积损耗模型能较准确地衡量电极损耗情况。然而,对于某些电极表面几何特征及进给路径均较复杂(如:叶轮类零件流道的电火花加工)的加工情况,由于电极表面各处的几何特征不尽相同,采用统一固定的电极相对损耗率θ并不合适;此外,单纯计算整个流道加工过程中的电极损耗体积与工件蚀除体积并不能反映复杂进给路径对电极损耗造成的影响。

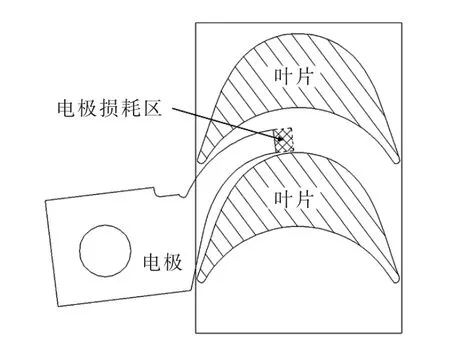

对于电极型面与进给路径均较复杂的情况,相较于在线补偿,离线电极损耗补偿更具有可实施性。以叶轮类零件流道的电火花加工为例,离线电极损耗补偿即在电极端部设置预补偿区(图1)。理想状态下,在电极进给过程中,预补偿区损耗完毕,然后电极完成叶片型面拷贝加工。若预补偿区设置过小,补偿效果有限;而预补偿区设置过大,易造成电极与流道区域发生干涉。

图1 闭式整体泵叶轮电火花加工的电极进给路径

Kozak等的研究结果指出,电火花加工的极间电场强度决定了发生火花放电的几率,从而将电极损耗看作极间电场强度的函数[5]。Pham等的研究揭示了电极表面几何特征对极间电场强度的影响[6-7]。事实上,复杂型面电极表面不同处的损耗,与该处的极间电场强度与电极进给路径均有关。对此,本文将提出一种综合考虑电极表面几何特征与电极运动路径的电极损耗补偿方法。

1 复杂路径下的电极不均匀损耗模型

对于电极表面某点A,其在加工中的进给路径与电极整体在加工中的进给路径一致。点A在整个加工过程中的运动路径可根据运动方向划分为一系列运动段。如图2所示,对于某一运动段dL→A,可依据点A处的电极表面型面特征,分解为法向分量dL→An与切向分量dL→At。由于切向分量仅使电极作包络工件的运动,故不构成加工,也无损耗;而实际构成加工的则是法向分量。因此,电极上点A在运动段dL→A中的损耗可认为是点A处沿电极表面法线方向的塌陷。

图2 成形电极不均匀损耗模型

电极上点A在运动段dL→A中的损耗dL→Aw与法向分量dL→An之间存在如下关系:式中:ηA为衡量点A处电极损耗程度的损耗系数。

电火花加工理论指出,极间区域电场越强,越易产生击穿放电现象,电极损耗也越大,而电极表面电场强度的不同则是由其几何特征所引起的。

2 电极损耗系数与电场强度的关系

电极损耗系数与电场强度之间的关系可由工艺实验与电场模拟确定。本文设计了一个椭圆形电极,并在特定放电规准下加工工件。通过测量椭圆电极表面各处的损耗程度,结合各处运动路径,计算其损耗系数,再通过有限元方法模拟电火花加工过程中电极表面各处的极间电场强度,从而获得极间电场强度与损耗系数之间的关系。

如图3所示,使用长轴为a、短轴为b的椭圆电极作直线运动加工方形工件,当椭圆电极沿长轴方向运动进给时,短轴顶点进入工件区域的长度为l。对于椭圆电极上一点G,其离心角为θ,其坐标可写为:

点G在图3中的运动路径lG为:

运动路径lG的法向分量lGn为:

椭圆在点G处的法线斜率为:

椭圆在点G处的曲率半径r(θ)为:

记法线f(x)与损耗后的电极轮廓曲线cw(u)的交点为点H,则椭圆电极在点G处沿法向的损耗量为

椭圆在点G处的法线方程为:lGw=。椭圆电极在点G处的损耗系数ηG为:

选取叶轮类零件常用的钛合金Ti-6Al-4V与石墨分别作为工件材料和电极材料进行损耗系数实验,放电参数为:脉宽50 μs、脉间250 μs、峰值电流15 A,负极性加工[8-9]。石墨椭圆电极尺寸为:长轴a=20 mm、短轴b=10 mm。实验中,电极沿直线方向进给。为了探究椭圆电极沿长轴或沿短轴方向直线进给是否会对实验结果造成影响,将实验分为二组进行,电极进给方向分别与椭圆电极长轴与短轴重合,长(短)轴顶点进入工件分别为(a+l)与(b+l),其中l=8 mm。实验完成后,用三坐标测量机对损耗后的椭圆电极轮廓进行测量,并结合电极进给路径,通过式(9)计算椭圆电极表面各处的损耗系数。

以极间工作液为对象,对椭圆电极表面电场强度分布进行模拟。设置放电间隙为0.05 mm,工作液介电常数为2.05,采用自由度为电势的三维10节点四面体单元对极间工作液介质进行网格划分。在介质流体模型中,靠近电极的一端被设置为阴极,靠近工件的一侧则被设置为阳极,并将阳极与阴极之间的电压选择为30 V。仿真结果表明,最强的电场强度发生在主轴的顶部,最弱的电场强度发生在小轴的顶部(图4)。

图4 椭圆电极极间电场强度有限元模拟

电极损耗系数与电场强度之间的关系见图5。可见,无论沿长轴还是短轴进给,电极损耗系数都随着电场强度的增加而增大,变化幅度在0.1~0.12之间。该关系在特定的放电参数下具有一定的适应性,为结合电极运动路径实施电极损耗补偿奠定了基础。

3 复杂进给路径下的电极损耗预补偿

图5 椭圆电极损耗系数与极间电场强度的关系

复杂型面电火花加工的电极损耗补偿流程见图6。首先通过有限元仿真,结合特定的电极工件材料对及放电规准条件下的极间电场强度与损耗系数的关系,确定电极表面各处的损耗系数。自电极进给运动起始位置开始,按规划获得的运动路径,依据各相邻阶段间的电极进给轨迹进行电极损耗预补偿,并检查电极与叶盘之间的干涉状况。若损耗补偿造成干涉,则相应减小补偿量,直至消除干涉现象。

图6 电极进给运动损耗预补偿流程图

如图7所示,对于电极端面上一点p,该点的极间电场强度为Ep,其电极损耗系数为ηp。点p在整个电极进给运动过程中的轨迹曲线为cp,其在电极进给运动的第(i-1)阶段与第i阶段时的位置坐标分别为 pi-1(xp(i-1),yp(i-1),zp(i-1))与 pi(xpi,ypi,zpi),pi-1与 pi之间的运动距离lpi为:

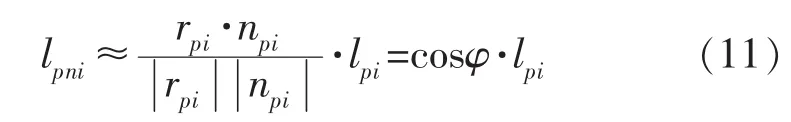

其中,可造成损耗,即沿电极端面内法线方向塌陷的变形分量lpni可表示为:

式中:rpi为点p运动轨迹曲线cp在点pi处的切向量;npi为电极端面在点pi处的法向量;rpi与npi之间的夹角为φ。

第(i-1)阶段与第i阶段之间,点p处的损耗量lpwi为:

点p处的损耗补偿量lpci为:

由于在闭式叶盘加工过程中,实际放电状况往往比工艺实验更恶劣,其电极损耗也会因此有所加剧,故λ为损耗补偿补充因子,其取值可根据实际情况依经验确定,约为1~1.2。

图7 电极进给运动相邻阶段间的损耗量

4 流道电火花加工的电极损耗补偿验证

为了验证本文所提出的电极损耗预补偿方法在复杂运动路径下的有效性,以图8所示的叶片流道、电极为对象,开展了验证实验。为简化起见,以长方形钛合金毛坯取代叶轮零件,分别采用预损耗补偿电极和无损耗补偿电极进行加工,电极材料为石墨,放电参数与前述椭圆电极实验相同。

图8 闭式叶盘电极损耗预补偿实验示意图

图9是极间电场强度仿真结果。可见,电极端部区域的电场强度变化不大,这是由于电极端面变化起伏程度较小所致。根据图5所示的极间电场强度与损耗系数的关系,确定电极端面的损耗系数。结合电极进给运动路径,对电极端部作损耗预补偿,损耗补偿补充因子λ设置为1。

图9 成形电极极间电场强度有限元模拟

实验在四轴联动电火花加工机床上进行。理想状态下,预补偿区将在电极进给过程中损耗完毕,加工获得的流道应正好通畅。实验完成后,用单向走丝电火花线切割剖开工件,通过体视显微镜对损耗预补偿电极和无补偿电极加工所得的流道剖面进行观察测量,结果见图10。可看出,在流道周向尺寸方面,由于进给过程中的损耗,使用单个无补偿电极加工后,流道中部存在需再次加工的未通畅区域,经测量,该区域在流道周向的尺寸为2662 μm。使用补充因子λ=1的损耗预补偿电极加工获得的流道,其中部存在204 μm的未加工残余量,即损耗预补偿存在7.6%的误差。出现该误差的原因在于:随着电极进给的深入,放电状态变得更恶劣,使电极实际损耗程度有所增加。对此,可在确保无干涉的前提下,通过提高补充因子λ加以解决。对于本例,当补充因子λ=1.2时,损耗预补偿电极可加工出完全通畅的流道。

图10 损耗预补偿电极和无补偿电极加工结果对比

此外,流道周向尺寸会受到电极端部尖锐化的影响。为了避免干涉,故未对电极作周向损耗预补偿,这使得流道周向尺寸的影响难以完全消除,而电极端部损耗预补偿可在一定程度上减弱端部尖锐化对流道周向尺寸的影响。

在设置端部损耗预补偿区后,电极在周向的尺寸有所增加,尖锐化所影响的区域相应地被转移至损耗预补偿区。从图10可见,以距流道中轴线1600 μm处为例,理论上流道在该处的周向尺寸为4352 μm,无补偿电极加工获得的流道在该处的周向尺寸为3030 μm。使用补充因子λ=1的损耗预补偿电极时,相应尺寸为3510 μm,已在一定程度上缓解了电极端部尖锐化对流道周向尺寸的影响。而使用补充因子λ=1.2的损耗预补偿电极时,相应尺寸为4266 μm,电极端部尖锐化对流道周向尺寸的影响被进一步减小。

5 结束语

电极损耗补偿对复杂型面的多轴电火花精度影响显著,为此,本文提出了一种电极损耗预补偿方法。由于电极表面几何特征是导致其表面电场强度分布不均的原因之一,在特定放电参数下,电极损耗系数与极间电场强度具有直接联系。基于仿真与工艺实验,确定了特定放电参数下的电极损耗系数,并结合电极运动路径,提出了复杂型面多轴电火花加工的电极损耗预补偿方法。实验结果证明该方法具有较好的准确性。

[1] WANG Z L,LI M S,WU X.Path optimization for EDM of rimed turbine blisks [J].Applied Mechanics and Materials,2008,10-12:850-854.

[2] WU Xiang,ZHAO Wansheng,DU R.Tool path generation formachining shrouded turbine blisk [C].ASME International Mechanical Engineering Congress and Exposition,2004:795-802.

[3] MOHRI N,SUZUKI M,FURUYA M,et al.Electrode wear process in electrical discharge machinings [J].CIRP Annals-Manufacturing Technology,1995,44(1):165-168.

[4] TSAI Y Y,MASUZAWA T.An index to evaluate the wear resistance of the electrode in micro-EDM[J].Journal of Materials Processing Technology,2004,149(1-3):304-309.

[5] KOZAK J,IVANOV A,ALl-NAEMIF,etal.EDM electrode wear and its effect on processes accuracy and process modeling[C]//Proceedings of the 15th International Symposium on Electromachining.Pittsburgh,2007:81-86. [6] BIGOT S,IVANOV A,PHAM D T,et al.A study of micro-electro discharge machining electrode wear[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers,PartC:JournalofMechanicalEngineering Science,2007,221(5):605-612.

[7] PHAM D T,IVANOV A,BIGOT S,et al.An investigation of tube and rod electrode wear in micro EDM drilling[J]. The International Journal of Advanced Manufacturing Technology,2007,33(1):103-109.

[8] SIVAM S P,MICHAELRAJ A L,KUMAR S,et al.Effects of electrical parameters,its interaction and tool geometry in electric discharge machining of titanium grade 5 alloy with graphite tool[J].Proceedings of the Institution of MechanicalEngineers,PartB:JournalofEngineering Manufacture,2013,227(B1):119-131.

[9] 刘晓,赵光志,胡斌良,等.钛合金电火花加工工艺研究[J].现代制造工程,2016(4):136-139.

Electrode Wear Compensation in EDM of Complex Profile

WANG Xiaojuan1,LIU Xiao2,ZHAO Guangzhi2,LU Wei2

(1.Suzhou Electromaching Machine Tool Research Institute Co.,Ltd,Suzhou 215011,China;2.Shanghai Aerospace Equipments Manufacturer,Shanghai 200245,China)

Electrical discharge machining (EDM)is an effective approach for machining complex profile.As electrode wear has an important impact on the machining accuracy,it is crucial to compensate electrode wear.In this paper,the change of a shaped electrode profile is found to have a decisive impact on the distribution of electric field intensity,and a model that establishes the relationship between wear coefficient and electric field intensity is built.Based on this model,an electrode wear compensation method that takes into account the electrode feed path is proposed.The feasibility and accuracy of the wear compensation method is validated by experiments.

EDM;electrode wear compensation;electric field intensity

TG661

A

1009-279X(2017)03-0021-04

2017-04-19

王晓娟,女,1984年生,助理工程师。