变参数微细电解加工变截面孔的实验研究

2017-08-09于立秋刘桂礼孔全存刘国栋

于立秋,刘桂礼,李 勇,孔全存,,刘国栋

(1.北京信息科技大学仪器科学与光电工程学院,北京100192;2.清华大学机械工程系,北京100084)

变参数微细电解加工变截面孔的实验研究

于立秋1,刘桂礼1,李 勇2,孔全存1,2,刘国栋2

(1.北京信息科技大学仪器科学与光电工程学院,北京100192;2.清华大学机械工程系,北京100084)

为提高微细电解加工高深宽比变截面孔的形状精度,通过仿真分析加工过程中不同的参数变化时间间隔对变截面孔形状精度的影响,设计并实现了一种变参数加工控制方法。在1 mm厚的18CrNi8工件上进行变参数微细电解加工实验,加工出孔径200~320 μm(深宽比约为5)的变截面孔。结果表明:参数变化时间间隔为1 s时,形状平均误差为9 μm,相比于其他时间间隔,其平均误差减小约85%,较好地满足了设计要求,也验证了该变参数加工控制方法的有效性。

微细电解加工;变截面孔;变参数;高深宽比;形状精度

高深宽比的变截面孔在汽车、航天和精密仪器等领域具有典型应用,如:柴油发动机喷油嘴上的喷油孔、航空发动机涡轮叶片上的冷却孔等[1-2]。微细电解加工技术具有工具电极无损耗和工件表面质量好的特点,在微细孔的精密成形方面具有发展潜力,且在圆柱形微细孔的加工应用方面已取得较好的效果[3],但对于有潜在需求的高深宽比变截面微细孔的加工尚需探索。目前常用的加工工艺有成形电极选择性去除材料法[4-5]和圆柱电极分层变参数加工成形法[6-7]。采用圆柱电极分层变参数电解加工可避免成形电极自身精度的影响,也无需预先加工通孔和成形电极;通过改变加工参数,进而控制变截面孔的直径随加工深度的变化,从而实现变截面孔的轮廓形状与光整表面的一次性精密成形。

在变参数微细电解加工中,Chan等[6]通过改变脉冲电源的脉宽加工出了倒锥形和鼓形微细孔,工件厚度为50 μm,孔径45~63 μm,微细孔的形状较规则,深宽比约为1。谢岩甫等[7]将300 μm厚的不锈钢平均分成三层,每层对应不同的加工参数,加工出了孔径约250~350 μm的倒锥形和鼓形微细孔,深宽比约为1。上述研究验证了在薄片上进行变参数电解加工微细变截面孔的可行性。而对于工件直径100~300 μm、深度1 mm以上(深宽比约为5)的高深宽比倒锥孔,本课题组通过改变加工电压和脉冲占空比等加工方式,在1 mm厚的工件上加工出了直径约200 μm的微细倒锥形孔,实现了具有特定尺寸和形状的高深宽比变截面孔的加工[8]。但在对影响复杂变截面孔形状精度因素的分析及对控制加工参数变化的方法等方面仍需深入探究。

为解决上述变参数微细电解加工变截面孔的问题,本文在前期研究的基础上,以在1 mm厚的工件上实现复杂变截面微细孔(深宽比约为5)的精确成形为目标。首先,分析了影响变截面孔形状精度的主要因素,仿真研究了不同的参数变化时间间隔对形状精度的影响,得到了实现高深宽比变截面孔精密成形的参数控制要求;其次,设计并实现了变参数加工高深宽比变截面孔的控制方法;最后,开展了变参数电解加工复杂高深宽比变截面孔的实验研究。旨在验证该控制方法的有效性,提高变参数电解加工高深宽比复杂变截面孔的形状精度。

1 微细变截面孔的形状精度影响因素分析

变截面孔的内部形状是由直径逐层变化的圆柱孔“积分”而成形的,在确定微细孔孔径与加工参数定量关系的前提下,参数变化的分层数和每一层内电解加工的稳定性是影响变截面孔形状精度的主要因素。

在理想条件下,变参数电解加工变截面孔的加工参数(如:电压幅值、脉冲占空比等)随着加工深度而连续变化,可实现任意复杂内部形状的精确成形,此时变参数加工的分层数为无穷大。但在实际加工条件下,实验装置从采集加工深度到控制输出相应的加工参数需要一定的时间,导致加工参数变化必然存在一定的时间间隔,所以选用合理的分层数是实现高精度变截面孔成形的关键。

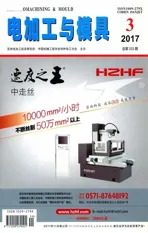

图1是分层变参数电解加工工艺示意图。以变电压加工变截面孔为例,电压幅值随着不同的加工深度而变化即可得到变截面孔。当工件厚度h和加工速度v一定时,工件的分层数n越多,参数变化的时间间隔T越短(T=h/v/n),所得微细孔的形状越接近于设计形状,其加工精度就越高。

另一方面,加工参数是根据微细孔形状和加工深度计算得到,并通过控制脉冲电源和运动机构而输出,在每个参数变化时间间隔T内,都要经历参数调整阶段t1和稳定加工阶段t2。在电解加工中,加工电压、进给速度等参数变化都会引起电解加工区域内加工间隙、电势分布和电解液电导率的变化,为了使每一层内具有稳定有效的电解加工过程,保持微细孔的设计尺寸,应尽量减小t1,故本文取t1< 0.5T。而t1的大小主要受到控制系统信号传输时间的限制,故需结合实验装置的实际情况和加工形状精度的需求,选用合理的参数变化时间间隔T,同时采用优化的加工参数控制方法,减小参数调整时间t1是提高形状精度的关键。

图1 分层变参数电解加工工艺示意图

2 参数变化时间间隔的选取

为了确定电解加工高深宽比变截面孔时合理的参数变化时间间隔T,本文用软件仿真方法研究T对变截面孔形状精度的影响。同时,对电解加工条件做如下假设:加工区域视为无源导电介质中的电场;电场参数不会随时间而变化;加工间隙内的电场为恒电流场;电解液性质不会随时间而改变。则电场中的电位φ符合拉普拉斯方程:

根据法拉第定律可得到被加工金属表面的法向蚀除速率va为:

式中:η为电流效率,仿真中近似取η=1;ω为金属的体积电化学当量,即单位电量溶解金属的体积,仿真中取ω=3.67×10-11m3/(A·s);κ为电解液的电导率,仿真中取κ=4.5 S/m。

由式 (2)计算得到工件表面各处的蚀除速度后,按时间步长得到各处的蚀除量,最终得到微细孔侧壁边界的形状。本研究用Fluent软件进行仿真求解,将微细孔电解加工过程简化为轴对称问题,采用二维模型提高计算效率并保持计算的准确性。

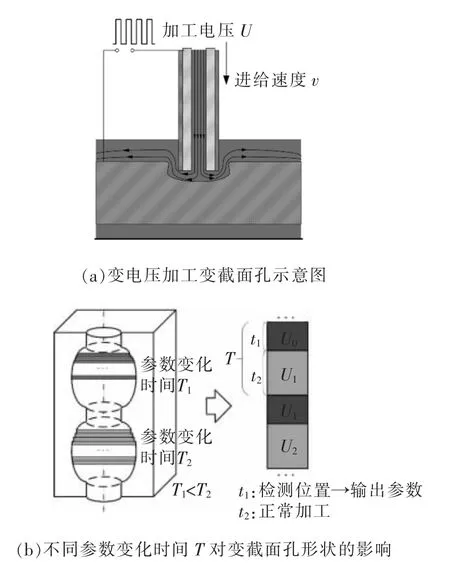

变参数电解加工高深宽比变截面孔的仿真模型见图2。工件厚度h=1 mm,电极直径D=130 μm,电极进给速度v=5 μm/s,工具电极侧壁绝缘,为了得到准确的微细孔侧壁形状,工件边界的网格细分为0.5 μm。电压幅值随着加工深度的不同按图2所示的规律变化,电压参数变化的时间间隔分别为0.5、1、2、4 s。

图2 变参数电解加工高深宽比变截面孔的仿真模型

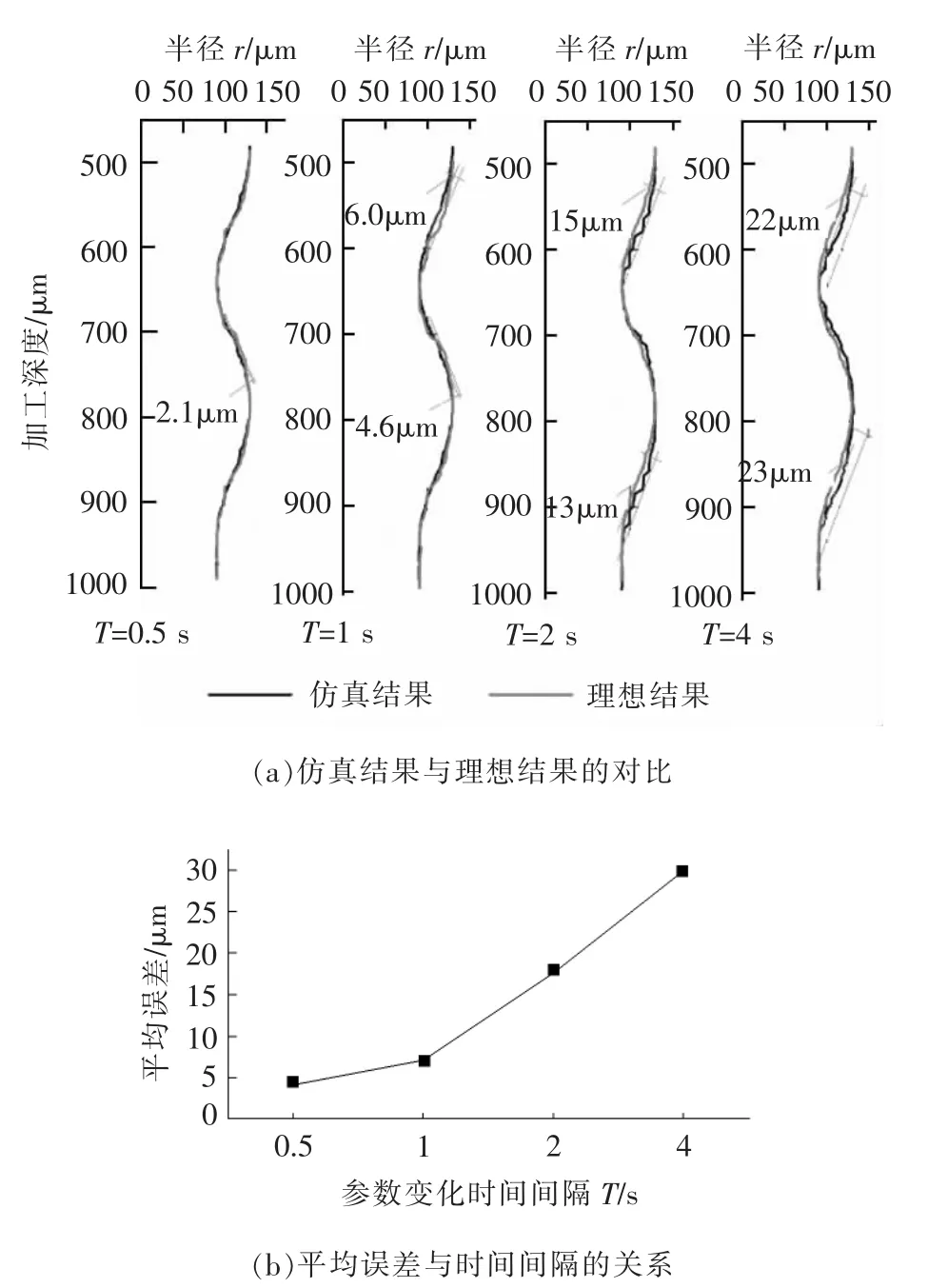

以考虑网格最小单元形变为理想条件(参数变化间隔为0.1 s作为参照),在不同的电压变化时间间隔加工条件下,变参数加工高深宽比变截面孔的仿真结果见图3。如图3a所示,微细孔轮廓截取整个变截面孔的一半,即图2所示的虚线框区域。从图3b可看出,当电压变化时间间隔小于1 s时,变截面孔的形状误差很小,约为6 μm;当电压变化时间间隔超过1 s后,变截面孔的形状误差急剧增大,且上述仿真结果并未反映出电解加工时其他因素的影响,故在实际加工条件下,上述形状误差可能会更大。因此,根据仿真结果,本研究选取参数变化的时间间隔T=1 s。

此时,参数调整时间t1需满足t1<0.5 s。因此,在实验装置中建立数控系统与脉冲电源、运动机构间的参数控制方法,提高控制系统的实时性和稳定性,保证加工参数变化调整时间t1<0.5 s,是实现高深宽比复杂变截面孔精密成形的关键条件。

3 高深宽比变截面孔的变参数加工控制

为满足上述变参数电解加工高深宽比复杂变截面孔的加工条件,对加工装置的控制系统结构进行改造,并设计实现了变参数加工控制方法,通过下位机可编程多轴运动控制器(PMAC)控制脉冲电源和运动机构,实现变参数加工控制过程。

图3 变参数加工高深宽比变截面孔的仿真结果

3.1 加工装置的改造

改造后的加工装置见图4。其控制系统采用“NC+PC”的系统架构,主要包括工控机、PMAC运动控制卡、X-Y二维平台、Z-z轴运动机构及高频脉冲电源等。工控机和PMAC运动控制卡通过网线相连,运动控制卡采用可实现网口和串口同时通信的Turbo PMAC Clipper,负责对各轴的运动控制、对脉冲电源的通断控制和参数变化的实时控制等。

控制系统中的X-Y二维平台采用“步进电机+滚珠丝杠+光栅”的方式构成闭环控制系统,其定位精度为2 μm;竖直方向上的z轴采用“伺服电机+滚珠丝杠+编码器”的方式构成闭环控制系统,其定位精度为1 μm,保证了工具电极具有较高的定位精度。脉冲电源采用自行研制的三电极高频-超短脉冲电源,可实现0~32 V的连续参数输出,电压分辨率为0.1 V。控制系统可通过串口按规定的协议控制其电压幅值、脉宽及脉间的变化。

3.2 变参数加工控制方法的实现

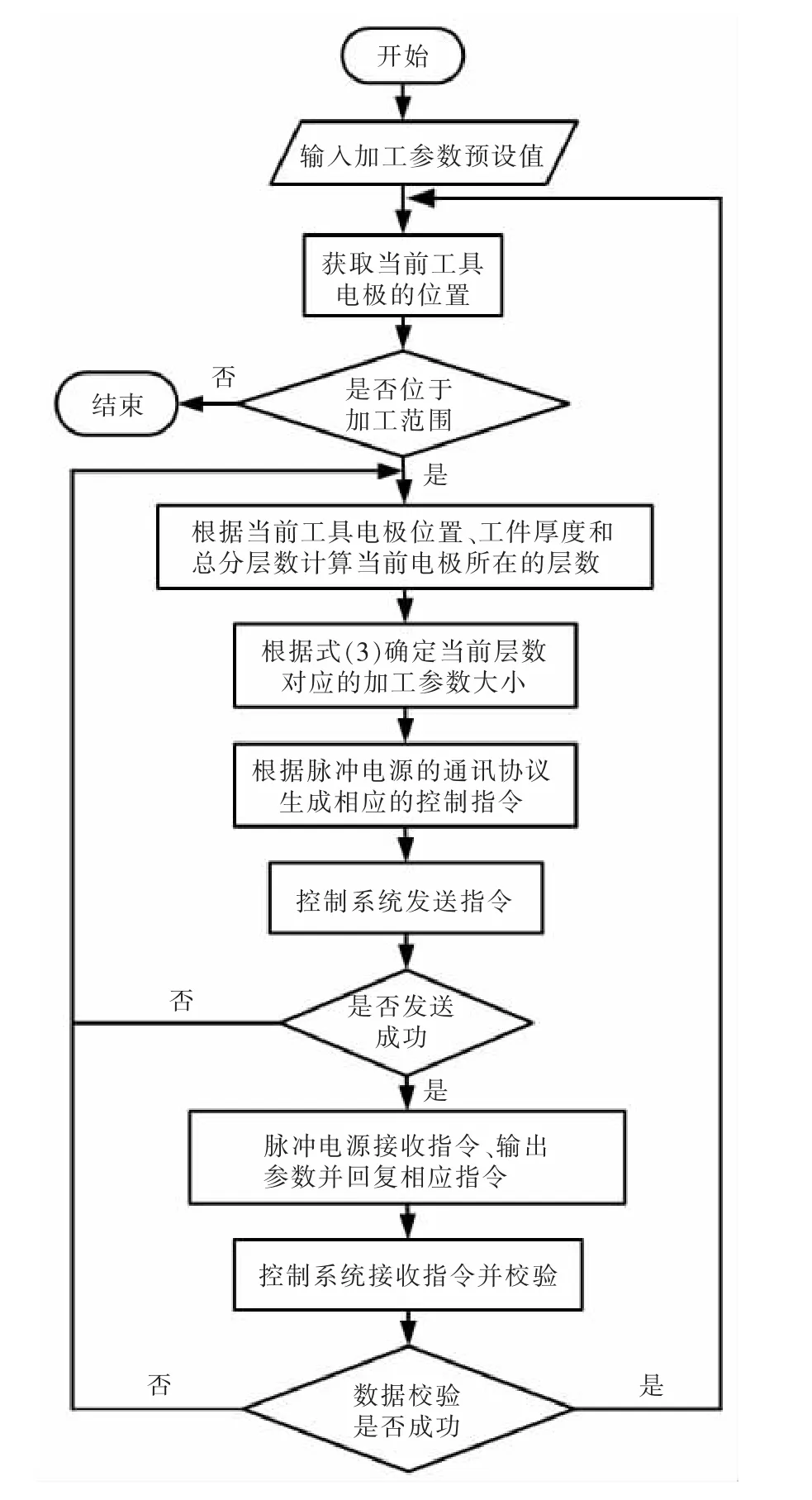

本研究采用PMAC获取工具电极的进给位置,并根据不同的加工位置,通过其串口控制脉冲电源实时输出不同的参数。

图4 加工装置

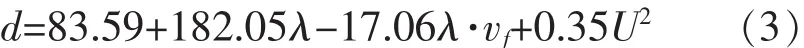

变参数加工高深宽比变截面孔时,孔的内部形状可看作是由直径逐层变化的圆柱孔“积分”而成形的。将工件进行平均分层后,各层圆柱孔的孔径大小是逐层变化的,而不同大小的孔径需要不同的加工参数。根据课题组前期研究的孔径与加工参数的关系[8],各层的加工参数可由式(3)确定:

式中:d为变截面孔的直径;λ为脉冲占空比;νf为工具电极的进给速度;U为加工电压。

实现变参数加工控制方法的流程见图5。加工前,输入各加工参数的预设值(如:加工电压、进给速度、脉宽、脉间、工件厚度、分层数等)。加工开始后,控制系统实时获取电极的当前位置,判断电极是否位于正常的加工范围内。若电极位于正常的加工范围,根据工件的厚度和总分层数计算出电极当前所在的层数,然后根据式(3)计算出当前加工参数的大小,再根据脉冲电源的通讯协议,将加工参数转化为相应的指令发送至脉冲电源;脉冲电源收到指令后,解析并回复相应的指令,输出对应的加工参数;控制系统接收到脉冲电源回复的指令后,进行数据校验。若校验失败则重新计算并发送指令;若校验成功,不断循环上述过程,直至加工结束。上述控制过程保证了加工参数随着电极进给而准确、可靠地实时变化。

图5 变参数加工控制方法的实现流程

为验证上述变参数加工高深宽比变截面孔的控制过程是否满足仿真中参数变化时间间隔T的条件,利用PMAC的定时器(周期为0.442 ms)多次测量控制系统从获取位置到数据校验成功所需的时间,测得该时间的平均值约为150 ms,最大值不超过300 ms(图6)。因此,该控制系统可保证参数变化时间间隔T满足变参数电解加工高深宽比复杂变截面孔的加工要求。

图6 时间测量结果

4 高深宽比变截面孔的加工实验

为了验证不同的参数变化时间间隔T对形状精度的影响及上述变参数加工控制过程的有效性,采用上述控制系统开展了复杂高深宽比变截面孔的加工实验研究。实验中,工具电极为直径150 μm的中空电极,经侧壁绝缘处理;工件材料为18CrNi8合金钢,厚度为1 mm;脉宽、脉间均为5 μs,进给速度为5 μm/s,电解液为1.0 mol/L的NaClO3溶液。微细孔的内部结构设计为正弦-直线的组合曲线,用变电压幅值的方式加工变截面孔,由式(3)计算得到各层电压幅值的大小。

利用上述控制系统分别在T为0.5、1、2、4 s的作用下进行变电压微细电解加工复杂高深宽比变截面孔的实验,加工得到孔径为200~320 μm(深宽比约为5)的变截面孔,其显微照片见图7。可看出,当T>1 s时,直线与曲线交接处形状误差较大。

图7 高深宽比变截面孔的显微照片

分别取点测量四个变截面孔第一段正弦曲线各点的孔径并换算为半径,得到的拟合曲线见图8。经计算可知,当T为0.5、1、2、4 s时,对应各点的形状平均误差分别为17、9、18、22 μm。该结果表明,相比于其他时间间隔,T=1 s时的平均误差减小约85%,不仅提高了复杂高深宽比变截面孔的形状精度,也验证了该加工参数控制方法的有效性。

5 结束语

图8 变截面孔曲线拟合

通过分析和仿真研究不同的参数变化时间间隔T对变截面孔形状精度的影响,确定了T<1 s是以变参数方式加工高深宽比变截面孔(直径为100~300 μm、深≥1 mm)的关键条件。在以PMAC为核心的控制系统上实现了变参数加工控制过程,且测量参数传输时间小于300 ms,满足了变参数加工高深宽比变截面孔的要求。在1 mm厚的18CrNi8工件上开展了变电压电解加工变截面孔的实验,加工得到孔径为200~320 μm(深宽比约为5)的变截面孔,结果表明:参数变化时间间隔T=1 s时的形状平均误差为9 μm,相比于其他时间间隔,其平均误差减小约85%,不仅提高了复杂高深宽比变截面孔的形状精度,也验证了该变参数控制方法的有效性。

[1] SOM S,RAMIREZ A I,LONGMAN D E,et al.Effect of nozzle orifice geometry on spray,combustion,and emission characteristics under diesel engine conditions[J]. Fuel,2011,90(3):1267-1276.

[2] 李兆龙,韦东波,狄士春,等.极脉冲电解加工变截面孔研究[J].兵工学报,2012,33(2):197-202.

[3] 马晓宇.阵列孔微细电解加工基础技术研究 [D].北京:清华大学,2010.

[4] MI D,NATSU W.Proposal of ECM method for holes with complex internal features by controlling conductive area ratio along tool electrode [J].Precision Engineering,2015,42:179-186.

[5] 王明环,朱荻,张朝阳.航空发动机叶片竹节孔加工及传热分析 [J].机械科学与技术,2006,25(11):1347-1350.

[6] JO C H,KIM B H,CHU C N.Micro electrochemical machining for complex internal micro features[J].CIRP Annals-Manufacturing Technology,2009,58(1):181-184.

[7] 谢岩甫.复杂形状微孔的电解加工试验研究 [D].南京:南京航空航天大学,2011.

[8] LIU Guodong,LI Yong,KONG Quancun,et al.Research on ECM process of micro holes with internal features[J]. Precision Engineering,2017,47:508-515.

Experimental Study on Micro ECM Variable Cross-sectional Hole by Variable Parameters

YU Liqiu1,LIU Guili1,LI Yong2,KONG Quancun1,2,LIU Guodong2

(1.School of Instrument Science and Opto-electronics Engineering,Beijing Information Science and Technology University,Beijing 100192,China;2.Department of Mechanical Engineering,Tsinghua University,Beijing 100084,China)

micro ECM;variable cross-sectional hole;variable parameters;high aspect ratio;shape accuracy

To improve the shape accuracy of the high aspect ratio variable cross-sectional hole by micro electrochemical machining (ECM),the influences on the shape accuracy of the variable crosssectional hole by the time interval of different parameters were analyzed and simulated.A method by changing electrical parameters was designed and implemented.Then the experiments on micro ECM variable cross-sectional hole by changing electrical parameters were carried out in 18CrNi8 workpiece with 1 mm thick.In addition,the holes with the diameter of 200~320 μm,aspect ratio of about 5,are fabricated.The results show that the average error of shape is 9 μm when the time interval is equal to 1 s and it is reduced by about 85%compared with other time intervals.It meets well the design requirements,meanwhile,the effectiveness of the machined method is verified.

2017-03-28

国家自然科学基金资助项目 (51275255,51675054);北京市自然科学基金资助项目(3172013);北京市教委科研计划资助项目(KM201711232005)

于立秋,男,1991年生,硕士研究生。

TG662

A

1009-279X(2017)03-0036-05