筒内高功率脉冲磁控放电的电磁控制与优化∗

2017-08-09崔岁寒吴忠振肖舒刘亮亮郑博聪林海傅劲裕田修波朱剑豪谭文长潘锋

崔岁寒 吴忠振†肖舒 刘亮亮 郑博聪 林海 傅劲裕田修波 朱剑豪 谭文长 潘锋

1)(北京大学深圳研究生院新材料学院,深圳 518055)2)(香港城市大学物理与材料科学系,香港 999077)

筒内高功率脉冲磁控放电的电磁控制与优化∗

崔岁寒1)吴忠振1)†肖舒1)刘亮亮1)郑博聪1)林海1)傅劲裕2)田修波1)朱剑豪2)谭文长1)潘锋1)

1)(北京大学深圳研究生院新材料学院,深圳 518055)2)(香港城市大学物理与材料科学系,香港 999077)

(2016年11月4日收到;2017年2月6日收到修改稿)

高功率脉冲磁控溅射(HiPIMS)技术被提出以来就受到广泛关注,其较高的溅射材料离化率结合适当的电磁控制,可产生高致密度、高结合力和高综合性能的涂层,但其沉积速率低、放电不稳定、溅射材料离化率差异较大.我们设计了一种筒形溅射源,通过对结构的设计优化,利用类空心阴极放电效应,使问题得到解决.然而其靶面切向磁场不均匀,电子逃逸严重,进而造成等离子体密度偏低,且放电不均匀.本文通过对其放电和等离子体分布进行仿真,提出电场阻挡和磁铁补偿两种方案,研究了不同电场控制条件下的放电行为和等离子体分布.结果表明:增加电子阻挡屏极可以生成势阱,从而有效抑制电子从边缘的逸出;优化后的磁铁补偿可以显著提高靶面横向磁场的均匀性及靶面利用率.两种方案同时作用时,HiPIMS放电刻蚀环面积更大、且更加均匀.

高功率脉冲磁控溅射,筒内放电,电子阻挡屏极,磁场补偿

1 引 言

高功率脉冲磁控溅射 (high power impulse magnetron sputtering,HiPIMS)[1]技术由于溅射材料离化率高[2,3]、沉积粒子能量高、涂层致密度和结合力综合性能好等优势[4−6],在1999年被提出后就在真空镀膜领域引起了广泛的关注.但是HiPIMS技术却存在放电不稳定[7]、不同溅射材料离化率差异大[8]、沉积速率低[6]等技术问题[9,10],制约着HiPIMS技术在工业上的推广和应用.为了从根本上解决上述问题,我们借鉴阴极弧弯管过滤技术[11,12],通过对溅射源的结构进行仿真,并利用类空心阴极放电效应[13],开发出了一种新型的筒形溅射源[14].该筒形溅射源一方面可以避免“打弧”产生的“大颗粒”沉积到基片上影响薄膜质量,另一方面又可以使电子、离子和原子在筒内反复振荡和溅射,促进溅射材料的进一步离化[14].此外,由于其放电面积远大于束流引出截面的面积,筒形溅射源等离子体密度存在集中引出效果,这使得束流密度大大增加,薄膜沉积速度得到相应的加快[15].

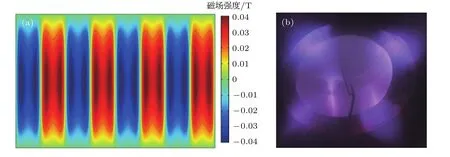

然而在磁场仿真和放电测试过程中发现,新开发的筒形溅射源中,平行于靶面的横向磁场分布不均匀,造成靶面刻蚀不均匀和电子的快速逃逸,放电电压较高.图1(a)给出了原溅射源的靶面横向磁场展开图(x方向为弧度角,y方向为靶材高度),黑线包围的面积(横向磁场在20—40 mT[16]之间的区域)为靶面溅射的有效区域,占整个靶面积的60%,但靶上下边缘处横向磁感应强度偏小,均小于20 mT[14].这就造成了靶面磁场对电子的约束存在差异,使得电子在靶面横向磁感应强度较小的地方难以被束缚,会大量地从溅射源两侧逸出[17],从而导致等离子体以双极扩散的形式从放电区域损失,造成放电区域等离子体密度相对较低、放电和靶材刻蚀不均匀.如图1(b)所示,筒形溅射源的放电不均匀,溅射源外侧存在辉光放电区,且由于磁场的交错分布,溅射源内部8块溅射区域存在4大4小的现象.因此,需要对筒形溅射源的结构进行进一步的优化和设计,以增强对电子的束缚、提高等离子体密度并改善靶面的刻蚀均匀性.

图1 (网刊彩色)筒形溅射源靶面横向磁场分布示意图 (a)横向磁感应强度分布图;(b)辉光放电照片Fig.1.(color online)The tangential magnetic distribution of the target surface of the cylindrical sputtering source:(a)Tangential magnetic intensity distribution;(b)the image of the discharge glow.

本文针对筒形溅射源的放电问题,提出在筒形溅射源两端添加电子阻挡屏极和磁场补偿的方案,期望通过负偏压阻挡电子逸出,并通过补偿磁铁使靶面磁场更均匀、减少电子逃逸,并增强等离子体放电和靶面刻蚀的均匀性.采用Comsol Multiphysics软件[18,19]模拟溅射源的等离子体放电情况,对电子阻挡屏极和补偿磁铁的结构和尺寸进行设计和优化,发现优化后的溅射源可以明显提高等离子体放电强度、范围和靶材刻蚀的均匀性;溅射源实际放电测试也表明放电更加容易,靶面刻蚀面积大大增加,这必将促进溅射源沉积速率的提高.

2 实 验

2.1模拟计算

采用Comsol Multiphysics软件在已建立的八块条形磁铁筒形溅射源结构的基础上,优化电场和磁场分布,尽可能增强其对电子的约束,同时尽量提高原有的靶材利用率.电子阻挡屏极的添加方案如图2(a)所示,在靶材两侧加上电子阻挡屏极(图中蓝色区域所示),屏极与阴极相连,即两者等势.尽管等离子体内部的电势被屏蔽,屏极表面依然会形成鞘层,电子运动到端面逃逸时,会受到屏极电场的作用返回溅射源内部,起到对电子的抑制作用.磁铁补偿方案如图2(b)所示,在每一块条形磁铁两侧增加一定强度的补偿磁铁,利用补偿磁铁(图中蓝色区域所示)改善靶面横向磁场的均匀性,可增强对电子的约束,提高靶面放电和刻蚀的均匀性.为了防止补偿磁铁和溅射源磁铁的磁极之间形成磁回路,进而抑制磁感线穿越靶材,并影响靶面磁感应强度,在补偿磁铁与溅射源磁铁之间添加一层不锈钢隔板.此外,补偿磁铁中央与溅射源磁铁中央对齐,磁极方向相同.

图2 (网刊彩色)筒形溅射源电磁场改进方案示意图(a)电子阻挡屏极;(b)磁铁补偿Fig.2.(color online)The schematic diagrams of the electric and magnetic fi eld improvements to the cylindrical sputtering source:(a)Electron blocking plate;(b)magnetic compensation.

使用Comsol Multiphysics软件对改进后的筒形溅射源进行放电仿真,研究改进后电磁场对筒形溅射源放电等离子体的约束效果,优化电磁场结构和分布,并预测等离子体密度分布.阳极设置在溅射源中央并接地,靶材电压设置为−800 V.放电气体设置为氩气,气压为1 Pa.初始等离子体密度设置为1×1014m−3,仿真采用软件自带的4组分7反应的模型[18].模拟过程中,将环形源的中轴线方向视为z方向,即轴向.

2.2放电测试

通过优化的电子阻挡屏极和磁铁补偿对筒形溅射源进行改进后,其实际放电测试在自主设计的真空系统内完成.真空腔尺寸为600 mm×600 mm×500 mm,腔体材料为不锈钢.配备的电源为哈尔滨工业大学研制的复合HiPIMS电源[20],输出电压为0—1000 V,脉冲频率为50—300 Hz,脉冲宽度为50—400µs.放电实验采用内径120 mm,外径132 mm,高50 mm的圆筒形铜靶(纯度为99.9%)[14].工作气体使用纯度99.99%的高纯氩气,本底真空1×10−3Pa.放电时靶电压脉冲频率为100 Hz,脉冲宽度为300µs.实验室使用的补偿磁铁尺寸为40 mm×10 mm×10 mm.

3 结果与讨论

3.1电场仿真及放电测试

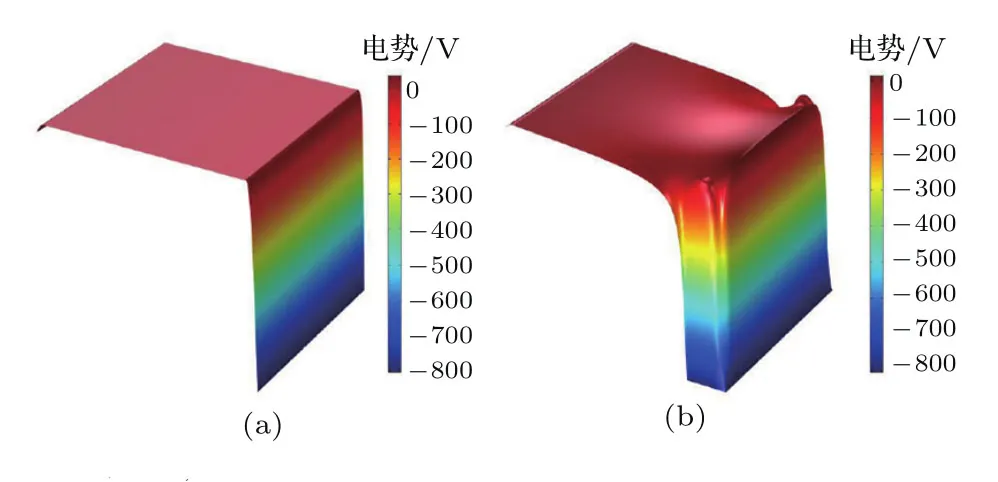

添加电子阻挡屏极前后的筒形溅射源稳态等离子体电势分布如图3所示.无电子阻挡屏极时,筒形溅射源沿z轴方向电势几乎不变,如图3(a)所示,这样电子在z方向不受电场约束,电子会沿磁感线方向迅速逸出,导致等离子体密度降低.在筒形溅射源两端增加10 mm电子阻挡屏极后,其稳态电势分布如图3(b)所示,电子阻挡屏极使溅射源内部靶面附近生成了一个势阱,该势阱能够对电子起到一定的约束作用,可有效防止电子从溅射源两端的磁场薄弱处大量逸出.

图3 (网刊彩色)稳态等离子体电势分布图 (a)无电子阻挡屏极;(b)电子阻挡屏极(高10 mm)Fig.3.(color online)The stabilized plasma electric potential distribution:(a)No electron blocking plate;(b)electron blocking plate(10 mm height).

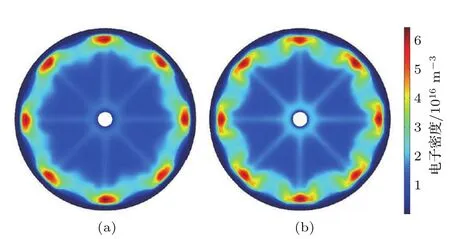

图4是添加电子阻挡屏极(10 mm)前后的筒形溅射源电子密度分布图,截取溅射源中央横截面,时间节点为1×10−7s.二者都有八个相对较强的溅射区域.对比图4(a)和图4(b)可以看出,增加电子阻挡屏极后,溅射源靶面溅射区域内电子密度有一定提升,同时该溅射区域也相应变宽.由于电压势阱的作用,电子从溅射源侧面的逸出得到了有效控制,溅射源内粒子的碰撞频率和离化率都得到明显改善.此外,中央截面上的靶面等离子体密度较高(1×1016m−3以上)的区域由原来的60%增加到接近70%,大大增加了金属原子的溅射效率.

图4 (网刊彩色)1×10−7s时溅射源中央横截面电子密度分布 (a)无电子阻挡屏极;(b)电子阻挡屏极(高10 mm)Fig.4.(color online)The electron density distribution of the center source at 1× 10−7s:(a)No electron blocking plate;(b)electron blocking plate(10 mm height).

为进一步优化电子阻挡屏极的宽度,对宽度分别增加10,15,18和20 mm的电子阻挡屏极溅射源进行了放电仿真研究,并取出其中代表性的点进行对比分析,如表1所列.结果显示,随电子阻挡屏极宽度的增加,溅射源内部总体的等离子体密度增加,但是增加幅度逐渐减小,当电子阻挡屏极宽度达到15 mm以上时,其平均等离子体密度几乎不再发生变化.溅射源中央截面上的等离子体密度分布随电子阻挡屏极宽度的增加先增大后减小,在电子阻挡屏极宽度为18 mm时存在最优值,达到2.5×1016m−3.因为溅射源中央截面附近是等离子体放电的主要区域,中央截面等离子体密度可直接表征溅射源内部的总体放电强度.因此,电子阻挡屏极宽度的最优值取18 mm,此时溅射源放电更容易,效率最高.

表1 不同宽度电子阻挡屏极溅射源内部放电等离子体密度分布对比Table 1.The plasma density in the cylindrical sputtering source with di ff erent electron blocking plate widths.

表2 不同宽度电子阻挡屏极的实验放电条件Table 2.The discharge conditions of the cylindrical sputtering source with di ff erent electron blocking plate widths.

对不同电子阻挡屏极宽度溅射源的实际放电测试结果如表2所列,当电子阻挡屏极宽度较小时,其对放电的作用并不明显,仍呈现出4大4小的辉光区,与无电子阻挡屏极时相似.当电子阻挡屏极宽度大于10 mm时,放电辉光开始变得均匀,随电子阻挡屏极宽度的继续增加,其相同条件下的起辉电压和工作电压均明显下降,表现出良好的工作性能,同时验证了之前模拟的结果.

3.2补偿磁场的仿真与优化

为保证磁场补偿后溅射源靶面溅射的均匀性,我们优化了补偿磁铁的磁场强度,其靶面磁感线分布随补偿磁铁磁场强度的变化如图5所示.图5(a)所示补偿磁铁磁场强度为,即等效于原溅射源,此时磁场分布很不均匀,多条磁感线由磁极出发发散到溅射源外部,造成溅射跑道两端横向磁场强度明显偏低.随补偿磁铁磁场强度增大,靶面两端的磁感线逐渐被压缩,由向外扩散的磁力线分布逐渐变成平行分布,尤其是图5(c)和图5(d)所示的磁感线分布最均匀,故补偿磁铁的磁场强度在100—150 mT范围内时,磁感线近似于平行分布,此时靶面的横向磁场强度也最均匀.当补偿磁铁磁场强度过大时,如图5(e)和图5(f)所示,补偿磁铁的磁场强度高于200 mT后,磁力线被过度压缩,最终向溅射源中间汇聚,这一方面会导致矫枉过正,靶面中央的横向磁场增强,进而阻碍后续金属离子的引出.

图5 磁感线分布与补偿磁铁磁场强度的关系 (a)0 mT(相当于原溅射源);(b)50 mT;(c)100 mT;(d)150 mT;(e)200 mT;(f)300 mTFig.5.The distribution of the magnetic induction line vs.magnetic strength of the compensation magnets:(a)0 mT;(b)50 mT;(c)100 mT;(d)150 mT;(e)200 mT;(f)300 mT.

模拟结果显示补偿磁铁的磁场强度在100—150 mT内最优,但考虑到溅射源的加工,最终选择的补偿磁铁磁场强度为100 mT,此时靶面横向磁场分布如图6所示.可以看出,磁铁补偿后溅射源靶面横向磁场分布均匀,溅射跑道为规则的矩形,呈条带状分布.靶面有效溅射面积(25—50 mT区域)比例超过80%,相对没有进行磁铁补偿的溅射源(图1(a))有显著提高.

图7为5×10−7s时磁铁补偿前后溅射源中央纵向和横向截面上的电子密度分布图.可以看出,磁场补偿后的溅射源无论是在等离子体密度大小还是在分布上都有明显的改善,其等离子体密度最高处接近3.0×1017m−3,而没有磁场补偿的溅射源最高等离子体密度只有9.0×1016m−3.对比图7(a)和图7(c),磁场补偿后溅射源内部等离子体分布更为均匀,尤其是在竖直方向上,等离子体密度梯度非常小.从图7(b)和图7(d)也可以看出,磁场补偿后溅射源的等离子体向溅射源中央聚集,形成高密度等离子体区,而无磁场补偿时,溅射源的电子逃逸快,等离子体随之向外扩散,很难汇集到溅射源中心形成高密度放电区域.

图6 (网刊彩色)补偿磁铁磁场强度为100 mT时靶面横向磁场强度分布图Fig.6.(color online)The tangential magnetic intensity distribution on the target with the compensation magnets strength of 100 mT.

图7 (网刊彩色)5×10−7s时溅射源纵向截面和中央横截面电子密度分布 (a)无磁铁补偿的溅射源纵截面;(b)无磁铁补偿的溅射源中央横截面;(c)磁场补偿的溅射源纵截面;(d)磁场补偿的溅射源中央横截面Fig.7.(color online)The electron density distribution at the longitudinal and central cross-section of the cylindrical sputtering source at 5×10−7s:(a)Longitudinal section without magnetic compensation;(b)central cross-section without magnetic compensation;(c)longitudinal section with 100 mT magnetic compensation;(d)central cross-section with 100 mT magnetic compensation.

3.3电磁场改进后的靶面刻蚀

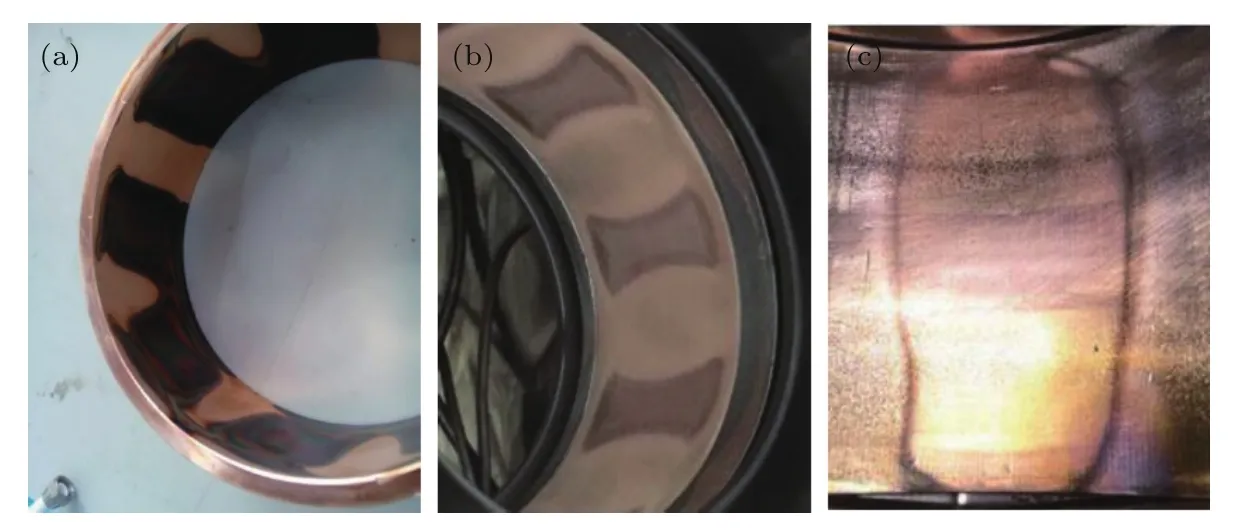

综上可知,电子阻挡屏极和补偿磁场的添加都可以显著增加溅射源内部等离子密度及放电均匀性,进而促进溅射靶面的刻蚀更加均匀.图8对比了未改进溅射源、添加电子阻挡屏极的溅射源,和同时添加电子阻挡屏极和磁铁补偿后的筒形溅射源的靶面刻蚀情况,可以看出,所有的溅射源的刻蚀条纹都有8条,对应于横向磁铁的排布,但是其刻蚀条纹形状各异.未进行改进的溅射源靶面刻蚀极不均匀,其中四条左宽右窄,四条左窄右宽,呈交替分布,对应于电子受力逃逸的方向,与电子受力方向一致的一边刻蚀条纹较宽.当添加电子阻挡屏极之后,电子的逃逸被抑制,溅射源靶面刻蚀面积增加,刻蚀条纹两端对称,但呈现圆鼓状,即溅射源中间刻蚀条纹较宽,两端较窄,对应于靶面横向磁场的分布,即两端漏磁,横向磁场减小,如图8(b)所示.将补偿磁铁也添加后,筒形溅射源靶面刻蚀面积进一步增加,刻蚀条纹变为相对均匀的带状,与仿真结果(图6)一致,有效地提高了靶材刻蚀速率和刻蚀均匀性,如图8(c)所示.

图8 (网刊彩色)不同结构的溅射源靶面刻蚀条纹 (a)原筒形溅射源;(b)采用电场改进方案的溅射源;(c)结合了电场和磁场改进方案的新筒形溅射源Fig.8.(color online)The etching ring of the discharge test:(a)The initial cylindrical sputtering source;(b)the cylindrical sputtering source which adopts the improvement of the electric fi eld;(c)the cylindrical sputtering source which combines the improvement of the electric fi eld and the magnetic fi eld.

4 结 论

为了改善筒形溅射源由于磁场不均匀和电子逃逸对等离子体放电和靶材刻蚀均匀性的影响,本文设计了电子阻挡屏极和磁铁补偿两种方案,通过模拟仿真和实际放电测试研究了其电场和磁场的变化,获得最优的电子阻挡屏极尺寸和补偿磁场强度.对电、磁场改进前后的筒形溅射源的等离子体放电和靶材刻蚀情况的对比研究表明,改进后的溅射源放电强度和系统等离子体密度得到明显增强,其等离子体密度分布更加均匀,并在溅射源中间位置等离子体密度最高,靶面刻蚀面积增大,刻蚀条纹更加均匀.两种方案同时执行时,其作用可以相互叠加,能够得到均匀且面积更大的刻蚀环.

[1]Kouznetsov V,Macák K,Schneider J M,Helmersson U,Petrov I 1999Surf.Coat.Technol.122 290

[2]Wu Z Z,Tian X B,Li C W,Fu R K Y,Pan F,Chu P K 2014Acta Phys.Sin.63 175201(in Chinese)[吴忠振,田修波,李春伟,Ricky K Y Fu,潘锋,朱剑豪2014物理学报63 175201]

[3]Wu Z Z,Tian X B,Pan F,Ricky K Y Fu,Chu P K 2014Acta Phys.Sin.63 185207(in Chinese)[吴忠振,田修波,潘锋,Ricky K Y Fu,朱剑豪2014物理学报63 185207]

[4]Ehiasarian A P,Munz W D,Hultman L,Helmersson U,Petrov I 2003Surf.Coat.Technol.163–164 267

[5]Ehiasarian A P,Wen J G,Petrov I J 2007Appl.Phys.101 054301

[6]Samuelsson M,Lundin D,Jensen J,Raadu M A,Gudmundsson J T,Helmersson U 2010Surf.Coat.Technol.205 591

[7]Anders A 2011Surf.Coat.Technol.205 S1

[8]Wu Z Z,Tian X B,Pan F,Fu R K Y,Chu P K 2014Acta Meta.Sin.10 1279(in Chinese)[吴忠振,田修波,潘锋,Ricky K Y Fu,朱剑豪2014金属学报10 1279]

[9]Sarakinos K,Alami J,Konstantinidis S 2010Surf.Coat.Technol.204 1661

[10]Helmersson U 2011Proceedings of 11th International Workshop on Plasma Based Ion Implantation&DepositionHarbin,China,October 8–12,2011 p21

[11]Xu L,Wang S Q 2010Vacuum47 79(in Chinese)[许丽,王世庆2010真空47 79]

[12]Karpov D A 1997Surf.Coat.Technol.96 22

[13]Lai J J,Yu J H,Huang J J,Wang X B,Qiu J L 2001Acta Phys.Sin.50 1528(in Chinese)[赖建军,余建华,黄建军,王新兵,丘军林2001物理学报50 1528]

[14]Xiao S,Wu Z Z,Cui S H,Liu L L,Zheng B C,Lin H,Fu J Y,Tian X B,Pan F,Chu P K 2016Acta Phys.Sin.65 185202(in Chinese)[肖舒,吴忠振,崔岁寒,刘亮亮,郑博聪,林海,傅劲裕,田修波,潘锋,朱剑豪2016物理学报65 185202]

[15]Wu Z Z,Pan F,Xiao S 2014ChinaPatent201410268695.1(in Chinese)[吴忠振,潘锋,肖舒2014中国专利201410268695.1]

[16]Guan K Z,Li Y Q 1986Vaccum23 37(in Chinese)[关奎之,李云奇1986真空23 37]

[17]Wang H Y,Sun W B,Chen Y B,He Y J 2008Phys.Exp.28 1(in Chinese)[王合英,孙文博,陈宜宝,何元金2008物理实验28 1]

[18]Fu Q X 2013M.S.Thesis(Xi An:Xi Dian University)(in Chinese)[付强新2013硕士学位论文(西安:西安电子科技大学)]

[19]Zhang W R 2013M.S.Thesis(Da Lian:Dalian University of Technology)(in Chinese)[张文茹 2013硕士学位论文(大连:大连理工大学)]

[20]Duan W Z 2010M.S.Thesis(Harbin:Harbin Institute of Technology)(in Chinese)[段伟赞 2010硕士学位论文(哈尔滨:哈尔滨工业大学)]

PACS:52.80.–s,52.50.Dg,52.25.Fi,52.25.–bDOI:10.7498/aps.66.095203

Electromagnetic control and optimization of high power impulse magnetron sputtering discharges in cylindrical source∗

Cui Sui-Han1)Wu Zhong-Zhen1)†Xiao Shu1)Liu Liang-Liang1)Zheng Bo-Cong1)Lin Hai1)Ricky K Y Fu2)Tian Xiu-Bo1)Paul K Chu2)Tan Wen-Chang1)Pan Feng1)

1)(School of Advanced Materials,Peking University Shenzhen Graduate School,Shenzhen 518055,China)2)(Department of Physics and Materials Science,City University of Hong Kong,Hong Kong 999077,China)

4 November 2016;revised manuscript

6 February 2017)

High-power impulse magnetron sputtering(HiPIMS),a new physical vapor deposition technique which combines the advantages of the high ionization rates of the sputtered materials and control of electromagnetism,has been widely used to deposit high-performance coatings with a large density and high adhesion.However,HiPIMS has some intrinsic disadvantages such as the low deposition rate,unstable discharge,and di ff erent ionization rates for di ff erent materials thereby hampering wider industrial adoption.We have recently designed an optimized cylindrical source based on the hollow cathode e ff ect to circumvent the aforementioned limitations.However,during the operation of the cylindrical source,the discharge is inhomogeneous and the etching stripes are nonuniform.In order to determine the underlying mechanism and optimize the electromagnetic control,the discharge in the HiPIMS cylindrical source is simulated.The tangential magnetic fi eld distribution on the target surface of the cylindrical sputtering source is inhomogeneous and electron runaway is serious,resulting in a relatively low plasma density.Two solutions are proposed to improve the situations.The fi rst one is electrical improvement by installing an electron blocking plate,and the second one is magnetic improvement by adding compensating magnets.Our simulation results of the fi rst method show that a potential well is produced by the electron blocking plate to suppress electron runaway and the plasma density is improved signi fi cantly,especially around the central cross-section of the cylindrical sputtering source.The discharge becomes homogeneous,and the etching stripes are uniform albeit not full enough.The second method of magnetic improvement signi fi cantly improves the homogeneity of the tangential magnetic fi eld distribution on the target surface and the target utilization rate.After adding the optimized compensating magnets,the shape of the e ff ective area(the value of the tangential magnetic fi eld in a range of 25–50 mT)on the target surface can be controlled and made zonal.The target utilization rate increases to over 80%from 60%.In order to obtain the optimal conditions,the two techniques are combined.A larger and more homogeneous etching ring is observed by adopting both the electrical and magnetic improvements as predicted and explained by the simulation results.It can be concluded that the combination of the two improvement techniques can improve and optimize the HiPIMS cylindrical source.

high power impulse magnetron sputtering,discharge in cylindrical source,electron blocking plate,magnetic fi eld compensation

10.7498/aps.66.095203

∗国家材料基因组计划(批准号:2016YFB0700600)、国家自然科学基金 (批准号:51301004)、深圳科技研究基金(批准号:JCYJ20140903102215536,JCYJ20150828093127698)和香港城市大学应用研究基金(批准号:9667122)资助的课题.

†通信作者.E-mail:wuzz@pkusz.edu.cn

*Project supported by the National Materials Genome Project,China(Grant No.2016YFB0700600),the Natural Science Foundation of China(Grant No.51301004),the Shenzhen Science and Technology Research Grant,China(Grant Nos.JCYJ20140903102215536,JCYJ20150828093127698),and the City University of Hong Kong Applied Research Grant(ARG),China(Grant No.9667122).

†Corresponding author.E-mail:wuzz@pkusz.edu.cn