自动化物流系统在医药制剂生产线中的应用

2017-08-08马洪泽周强龙

张 楠,魏 鑫,马洪泽,周强龙,任 楠

(北京机械工业自动化研究所,北京 100120)

自动化物流系统在医药制剂生产线中的应用

张 楠,魏 鑫,马洪泽,周强龙,任 楠

(北京机械工业自动化研究所,北京 100120)

以某药业的医药液体制剂生产线系统中的自动化全程无人操作的智能物流系统为例,详细介绍了基于企业智能物流管理转型升级需求进行设计的医药液体制剂生产线物流系统的组成、特点、软件和硬件结构以及物流关键流程,通过对整个自动化物流系统给该医药制剂企业带来的便利和进步的描述体现自动化物流系统在自动无人操作液体制剂生产线系统中发挥的重要作用。

自动化物流系统;液体制剂

0 引言

随着现代化物流技术和新一代信息技术的发展,自动化仓储物流系统得到了越来越广泛的应用。尤其是近年来药品质量安全事件频发更让药品制造企业意识到了药品制造全过程实现自动化无人操作迫在眉睫,现有的人工运送原辅料、包装材料,人工进行成品箱的码垛,手工记账,多个库房药品信息管理混乱的储运模式在药品生产的质量安全方面很难控制,原辅料生产节拍与成品配送严重脱节,工作效率低下,远远无法满足制剂企业的运营需求。而自动医药液体制剂生产线系统结合具有自动化立体仓储和智能配送功能的自动化物流系统实现了中药液体制剂生产线,从取材到预处理、提取、灌装、灭菌直至包装、成箱、入库,整个操作流程实现自动化无人操作[3]。原辅料、包装材料的配送及其成品的入库出库存储均依托自动化物流系统完成,杜绝了人工接触和各种交叉污染的可能,保证贵重中药材的高品质,降低企业的物流成本,提高了企业竞争力,为企业及所属行业带来更高的生产收益。在此生产线系统中自动化物流系统是整个液体制剂生产线顺畅高效运转不可或缺的关键组成。

1 系统结构及关键技术难点

1.1 系统结构

某药业的液体制剂生产线系统中的自动化物流系统是采用了自动化立体仓库(AS/RS)、码垛机械手、AGV智能配送系统、托盘输送系统、仓储信息管理及监控调度系统的一体化智能系统。该系统实现了自动配送原辅料和包材至包装、生产车间、自动码垛成品箱、托盘自动识别、自动入库存储有货托盘和空托盘、自动出库发货的自动化物流流程。同时,智能化的管理和监控调度系统对产品质量状态、库存情况等信息自动采集管理实现对生产过程物料、在制品输送、仓储和物流管理路线的智能分析与优化决策。

系统结构图如图1所示。

物流系统以自动化立体仓库为核心,按照功能分为三个区域,分别是立体仓库库前的出入库区,成品码垛区和AGV配送区。其中成品码垛区分布在药1车间和外包车间里,AGV配送区的取放货站点分布在立体库库前、生产车间、瓶子瓶盖处理车间、外包车间、药1车间和原辅料常温库以及阴凉库中。物流系统及配送站点布局图如图2所示,其中虚线连接各个AGV配送站点,表示配送线路。

图1 物流系统结构图

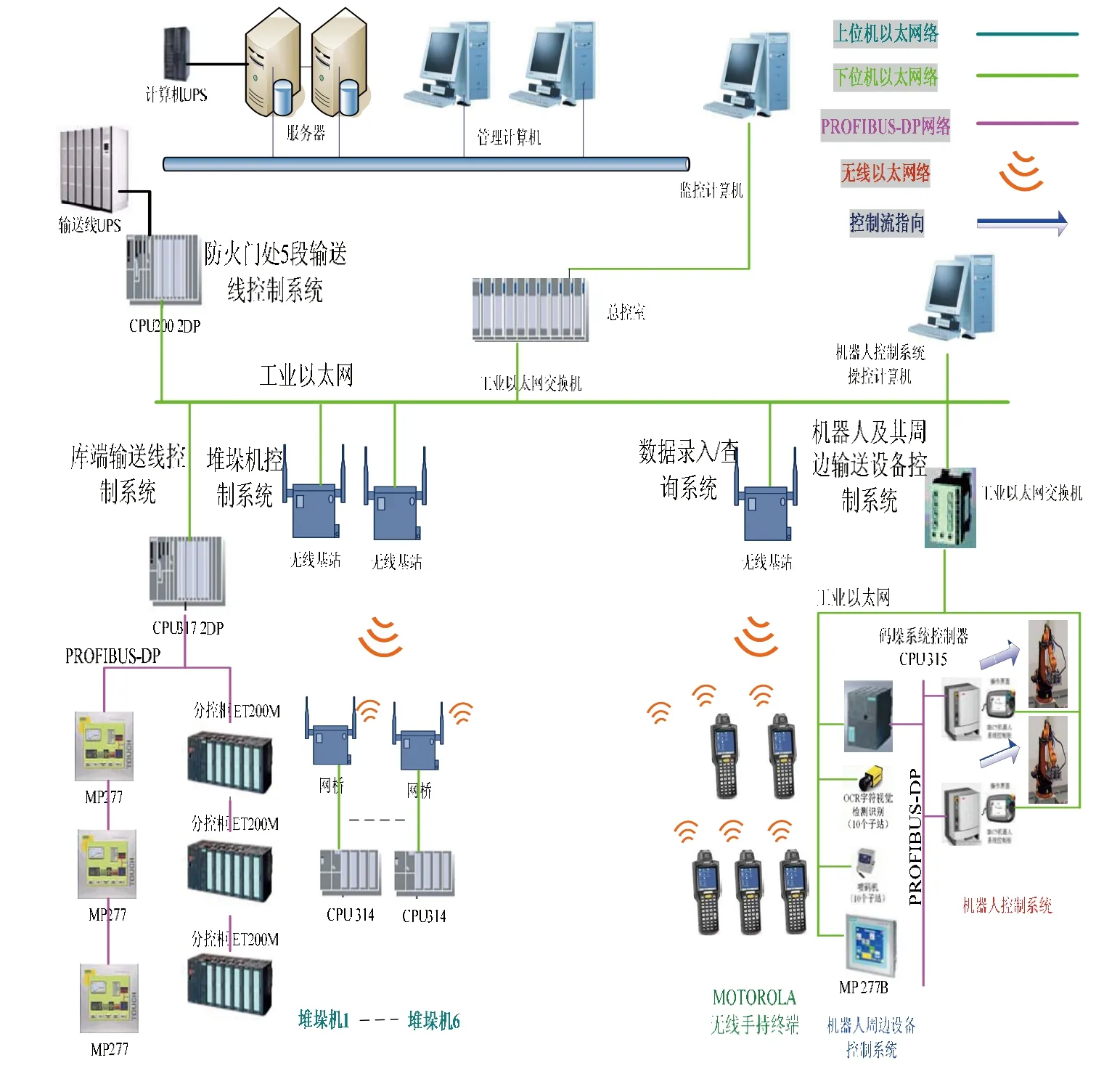

1.2 硬件结构

立体仓库区由高层货架(12排,13层)、6台堆垛机、114台输送机、1台拆盘机、1台叠盘机,1套控制系统组成,成品码垛区和AGV配送区由1套成品箱输送整理线、2台机器人、5台AGV、2套控制系统组成。整个系统物流及输送设备种类多样,配送站点遍布现场、线路复杂,入出库频率高,对智能物流设备之间的集成、物流系统与生产环境间的集成、各子系统间的信息交互和接口异构要求很高。设备控制系统之间以及设备控制系统与信息系统之间通过高速的网络系统进行信息交换。本物流系统硬件结构如图3所示。

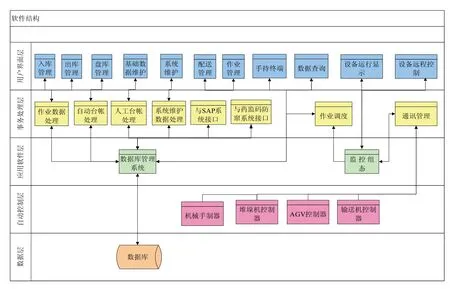

1.3 软件结构

为提高系统的信息化和自动化程度,落实工业化和信息化深度融合,设计了先进的定制化仓储信息管理系统和监控调度系统,其中管理系统体现了企业“大仓储”管理理念,是集仓储和物流于一体的大型仓储物流管理系统。在传统仓储业务的管理基础上,融合了线边配送发料及成品入库物流流程,包括了六大功能模块:系统软件平台、系统软件应用模块、库存业务模块、物流配送业务模块、自动化立体仓库接口模块、相关系统接口模块;监控调度系统实现了对物流系统设备的实时在线监控、作业的最优分配调度等功能。

系统软件结构基于数据层、自动控制层、应用软件层、事务处理层、用户界面层的设计开发,实现本物流系统的物流信息交互与集成接口环境的搭建,如图4所示。

通过xml文档交互以及数据库中间表的接口方式实现了SAP系统、药监码防窜系统、WCS系统与WMS系统之间的关键数据互访,如入库单、出库单、物资定义信息、药监码信息的获得,库存及流水数据的上传等等;实现了堆垛机、码垛机械手、库端输送机、AGV的设备优化调度以及设备搬运作业任务指令的下发管理,组态了过程对象即底层输送、配送设备,并对其执行状态进行了跟踪。

完全摆脱了信息孤岛的原有格局,实现了物流信息在工厂范围内原材料采购到成品销售全过程集成和实时共享,提高了产品质量一致性和生产效率,降低成本,加快企业推进新模式、新业态下的智能制造。

1.4 系统关键技术难点

1)托盘输送系统采用多井字联动结构设计,控制技术上逻辑关系复杂研发技能要求高,满足了多业务多出库去向输送的需求,柔性化设计,实际使用输送效率高,灵活度好。

图2 物流系统及配送布局图

2)仓储信息管理系统设计方面通过信息化手段使整个制药车间生产、物流、仓储成为一个有机整体,为企业优化流程、提升管理能力提供了有力保证。攻克了管理物料类别跨度大(成品、包材、原辅料、五金件)、管理仓库多元(立体库、平库)的难点,最大程度的体现了信息化为工业化生产高产出高利润低成本所带来的巨大价值。

3)调度系统设计亮点是基于液体制剂生产配送流程复杂,调度设备多样,接口对象纷繁的特点,实现了与德国Schubert包装线设备、机器人、AGV、立库输送设备、信息系统的接口调度,确保了生产线物流配送系统高效、连贯、稳定可靠的运转。

4)AGV智能配送系统通过合理的路线设计和大区型交通堵塞的应用完美的实现了不死锁,减少AGV小车空跑的时间,在取放货站点密集区域仍能够保持稳定,安全,高效的运行。

系统中医药液体制剂生产线可以达到每秒生产5瓶的国内最快速度,成品箱包装线可以处理最大14400箱/日的生产节拍,码垛机器人单台作业能力818箱/小时,很好的满足了液体制剂成品生产节拍快、原辅料和包装材料入出库频繁的特点。立体仓库的主要设备堆垛机及链式输送机、AGV,它们的控制系统均采用高稳定性的进口控制设备配套以成熟的控制程序,这样充分保证系统运行的稳定可靠,可以适应药品液体制剂企业销售旺季时全天候高密度大批量发货的需求。

2 物流关键流程描述

此系统解决了车间物理层、物流管理系统、外部管理系统三者之间的集成接口异构、信息交互方式不相同等关键性问题,消除了物流系统与生产环境间的信息壁垒与系统分离的现象。

图3 系统硬件结构图

物流流程主要包括:成品下线的机械手码垛流程、成品下线的自动配送入库流程、成品出库流程、原辅料及包装材料入库流程、原辅料及包装材料出库及自动配送流程、空托盘供给流程。其中成品下线的机械手码垛流程、原辅料及包装材料出库及自动配送流程和空托盘供给流程最具特点在此进行详细描述。

图4 软件结构层级图

1)成品下线的机械手码垛流程:成品装箱完成贴好药监防窜码后,由输送设备运送至条码阅读器读码,经防窜码校验合格的成品箱被输送设备运送至机械手抓取位,输送设备与机械手进行信息及是否允许动作的快速交互确保抓取安全的前提下机械手开始连贯执行码垛命令,当抓取箱有断批标识或者抓取数量达到满托标准时,机械手与输送设备再次进行信息及是否允许动作的快速交互,同时调度系统完成整托盘防窜码信息与托盘号的信息绑定,并基于信息绑定校验原则对绑定信息是否正确进行校验,为托盘信息是否正确加以标识,设备放行至AGV取货工位,码垛流程完成。结合生产实际情况还设有最后一箱放行功能,考虑到当生产结束最后一箱等待码垛时,批次无变化也未达到满托盘数,操作员只需按下最后一箱放行按钮,即可完成最后一托的码垛。由机械手码垛完毕的托盘经系统自动调度AGV取货,标识为信息绑定正确的托盘配送至立体库入库站台入库,标识为信息绑定有误的托盘配送至库前指定整理站点进行人工处理。成品下线的机械手码垛流程示意图如图5所示。

此流程基于设备间的动作执行信号交互,WCS与机械手码垛数量、输送系统托盘信息的采集,WCS与WMS的托盘与成品箱信息绑定的交互,WMS与药监码防窜系统间的接口信息交互,确保了每一个成品箱从生产下线到出库发货全过程的产品信息可追溯。

2)原辅料及包材出库及自动配送流程:原辅料及包材出库位置在立体库货架前区域。在出库操作前,通过SAP信息接口向WMS系统传入出库单,库管员要根据生产线实际需求形成单据出库顺序,系统自动检测上次配送时间,根据预先设置的配送间隔准确的在下次配送时间自动生成出库作业,监控调度系统将作业指令下发给堆垛机,堆垛机到达指定货位地址叉取托盘,通过堆垛机上的条码阅读器读取货位上的托盘码,调度系统采集出库托盘码并将由堆垛机读取的托盘码与数据库中库存记录的托盘码进行比对,正确的允许出库动作送到出库输送机,不正确的则有系统记录为问题货位,终止出库动作。出库完成的作业由调度系统将作业的完成信息上传给管理系统,管理系统完成帐目处理。监控调度系统同时实时监测托盘出库情况,提前下发AGV配送作业,调度AGV及时准确的到达出库站台取货,并按指令配送至目的站点放货。从出库到配送完成全过程均实现全自动,既确保了原辅料及包材向生产线上供应的及时和准确性又避免了人工与叉车等设备的交叉作业,实现了生产安全和药品质量安全双赢保障。

整个物流流程除了原辅料及包材入库信息的录入和

图5 成品下线的机械手码垛流程示意图

【】【】出库药品的拣选,其他各个物流环节均是全自动完成,无需操作人员介入。在每个物流环节,各个系统之间通过网络频繁进行信息交互,实现无缝衔接,达成物流和信息流的高度统一。

3)空托盘供给流程:空托盘供给流程由机械手码垛区域的自动配送流程和成品生产车间空托盘的收集入库流程组成。

(1)机械手码垛区域的空托盘自动配送流程:当机械手码垛区域的整骡空托盘供给工位无占位信号时调度系统自动生成空托盘出库作业和AGV取货作业,堆垛机执行空托盘出库任务,出库整骡空托盘至AGV取货站台,AGV接收到搬运作业运行至取货站台,完成机械手码垛区域的整骡空托盘供给工位的空托盘配送作业,由拆盘机将整骡空托盘拆成单个托盘输送至机械手码垛工位。

(2)成品生产车间空托盘的收集入库流程:车间设有三个空托盘取货站点,通过工作人员使用运行在手持终端上的AGV呼叫功能生成AGV的取货作业,空托盘站点允许放置单个空托盘或者指定数量的整骡空托盘,AGV接收到作业指令,运行至取货站点,运送至立体库入库站台,通过高低位检测判断单个空托盘则分配入库去向为叠盘机方向,由叠盘机叠至指定数量整骡入库,判断入库托盘高度高于单个空托盘时直接分配去向为入库巷道。

空托盘的供给拉动整个物流配送,是全系统的关键关节,为有货托盘高效、稳定的出入库提供了有力保障。

3 结束语

自动化精益化的医药液体制剂生产线之物流系统帮助企业实现了智能化改造和转型升级,彻底颠覆了原有全部依靠人工作业的物流管理模式,优化了产品在生产现场的输送、配送和存储方式,实现了从生产包装、码垛、智能配送、自动入库和出库的全集成操作,提高了企业订单响应能力、产品质量和生产效率,降低了管理成本和物流成本,避免了因为落后技术和混乱的物流管理带来的经济损失;为该企业实现年产制剂达2000万瓶,年产值近100亿的目标提供了有力的保障;不仅实现了信息化和自动化的高端结合,更是中医学传统配方的智慧与现代高新科技的完美融合。

[1] 尹晶,沈佳瑛,林玄葆.集配自动化物流系统在机械制造业中的应用研究[J].物流技术,2014.

[2] 饶丰,张新山,韩骏.自动化物流系统在酒类行业中的应用[J].制造业自动化,2003.

[3] 全球首条无人操作中药液体制剂生产线落成[EB/OL].http://business.sohu.com/20120608/n345275088.shtml2012.

Application of automated logistics system in the production line of pharmaceutical preparation

ZHANG Nan, WEI Xin, MA Hong-ze, ZHOU Qiang-long, REN Nan

TP273

:B

1009-0134(2017)07-0019-06

2016-09-05

张楠(1980 -),女,北京人,工程师,硕士,主要从事自动化物流系统集成解决方案设计、软件系统开发和实施工作。