基于PLC与KUKA的凸缘自动化成型装置设计

2017-08-08杨青云张志远周铁柱

杨青云,张志远,韩 广,周铁柱

(中国船舶重工集团公司第七二五研究所,洛阳 471039)

基于PLC与KUKA的凸缘自动化成型装置设计

杨青云,张志远,韩 广,周铁柱

(中国船舶重工集团公司第七二五研究所,洛阳 471039)

为解决凸缘成型过程存在的人员占用多、成型效率低、安全隐患多等制约因素,设计了一种基于PLC和KUKA机器人的凸缘自动化成型装置,PLC是主控单元,其通过软件设定的时序,支配着推料机构、搬运机器人、压机和润滑机构的动作,控制凸缘的热成型过程;上位机软件集成参数设置与显示单元、报警单元等功能,实现了成型过程参数的可见、可控、可预警。现场试验表明,采用自动化成型装置将单件凸缘成型时间由90s缩减至53s,作业人员由4人降至1人,性能稳定,极大的改善了车间生产能力。

PLC;凸缘成型;控制系统

0 引言

铜镍合金管材及管附件具有优良的耐腐蚀性能、抗海生物污损及其他综合性能,是替代紫铜、不锈钢等使用于海水环境的理想材料,在国内外造船业和海洋工程业中被大量采用[1],其中凸缘[2]在铜镍合金管件中占有很大比重。

图1 铜镍合金凸缘结构

目前,铜镍合金凸缘成型过程自动化水平低下,几乎完全依赖于多人的人工协作,劳动强度大、生产效率低、人力成本较高,阻碍了生产规模的进一步扩大,且铜镍合金凸缘为热成型方式,成型过程中润滑剂受热产生大量烟尘,存有烫伤、砸伤、呼吸道感染等安全隐患。本文针对凸缘成型过程存在的人、机瓶颈,提出了以PLC(可编程控制器)和KUKA机器人作为主要硬件设施,结合自动控制理论的设计方案,提升凸缘成型过程的自动化水平。在设计中以“安全性、冗余性、多样性、连续性”为设计理念,体现了“以机代人”的设计思想,不仅能够节省人力、缩短成型时间,还显著提高了凸缘成型毛坯的合格率,对国内传统锻压设备的自动化升级改造有一定的借鉴意义。

1 凸缘自动化成型装置的基本组成

凸缘自动化成型装置由基于PLC的控制系统、KUKA机器人、推料装置、油压机、润滑装置、中频加热炉和相应规格的凸缘模具组成。其中控制系统由PLC、位移传感器、温度传感器、接近开关、显示终端、控制元件及执行机构、低压配电柜等组成。自动化成型装置组成框图如图2所示,控制系统结构如图3所示。

图2 凸缘自动化成型装置组成

图3 凸缘自动化成型控制系统结构

1.1 推料机构

推料机构用于实现坯料管段自动上料。锯切好的管段并排放置于中频加热炉内的两根金属导轨上,通过由伺服马达驱动的顶杆推动管段前移,机器人每取走一个工件,推料机构即推动管段前移,前移距离与单个管段尺寸相同,位移传感器实时记录顶杆前进距离,将物理信号转换为电信号供PLC采集与实时显示。当顶杆达到其最大伸展距离后,停止推进并自动退回起始位,同时触发加料提醒闪光灯。

1.2 KUKA机器人

搬运机器人,作为执行机构替代人工操作。根据不同规格凸缘毛坯的重量,选用KR60-3F型号的机器人,其为六轴驱动,承受负载达60kg,机械臂作用范围可达2033mm,定位准确,其重复精确度高达0.06mm。运行过程中,机器人按照程序设定从炉腔中取出已加热的管段,将其放置于压机上成型模具的模腔中心,之后退出压制范围,待压制完成,机器人从模腔内取出毛坯,在指定工作台码垛。

1.3 油压机

油压机的作用是将加热管段在模腔内压制成为满足机加工要求的凸缘毛坯,油压机应严格按照控制时序进行压制与回程,模具底端设置了顶升机构,由PLC控制顶杆实现自动退料。

1.4 润滑机构

该机构起润滑和降温双重功效。每完成一次压制,喷涂枪自动伸入上模与下模中间,向两侧模腔内喷涂石墨乳,喷涂的时机与持续时间由PLC控制。

1.5 控制系统

采用三菱PLC+触摸屏的工业控制方案,配备扩展I/0模块,PLC作为主控核心,进行数据分析处理及逻辑判断,并发送控制信号;触摸屏作为人机交互界面,接收操作指令并实时显示系统状态;控制系统配置了位移传感器、温度传感器及限位开关等传感单元,作为信号源向PLC提供数据支持。

2 软件实现

2.1 设计要求

为满足工业应用要求,凸缘自动化成型控制系统应具备以下特征[3]:

1)控制系统安全可靠。充分考虑可能出现的安全隐患,现场及远程均要求设置紧停按钮,优先级为最高级;

2)考虑系统扩展能力,预留I/0点和通讯接口;

3)适应现场安全要求,根据机器人不同阶段的动作设置相应转速。

2.2 系统总体设计

为实现参数设置、报警显示等人机交互功能,系统采用基于PLC和触摸屏的控制方案。PLC可靠性好、抗干扰能力强,且结构紧凑、安装简单、维护方便,但显示能力差,用户难以直观的在界面上观测与设置试验参数;触摸屏作为显示终端,弥补了PLC显示能力差的缺陷。PLC与触摸屏间通过串行通信进行数据交互。

支配机器人动作的控制程序可集成在PLC程序内,但此种方法存有弊端:一方面,PLC内集成和调用机器人的底层控制代码,编程难度大;另一方面,利用第三方软件对机器人编程可能出现兼容性问题,影响系统稳定性。本文直接在KUKA机器人自带的示教器编程,与PLC通过I/O方式交互,具有良好的适配性,硬线连接安全可靠,适用于工业控制场合。

2.3 硬件选型

经分析共有个33开关输入量、28个开关输出量和2路模拟量输入。根据输入输出信号的类型、数量和控制要求,结合系统冗余要求(通常20%~30%的备用原则[4]),选用三菱FX3U-64MT/ES-A型号的PLC作为控制核心,该模块包含32个输入点和32个输出点,配备64K大容量的RAM存储器;选用三菱FX2N-4AD作为PLC的扩展模块实现模拟量的采集,该模块包含4路模拟量输入,选用三菱FX2N-16EX作为PLC的扩展模块,该模块包含16路数字量输入[5];选用三菱GT2310-VTBD型号的触摸屏作为控制系统的人机交互界面。

凸缘自动化成型控制系统I/O分配表如表1所示。

2.3.1 下位机程序设计

1)PLC编程

三菱PLC一般有三种编程方式:指令表编程、梯形图编程、步进功能图编程(SFC),SFC是根据机械流程来进行顺控设计的输入方法,这种方法的优点是按照机械动作来进行程序流程设计,在运动控制中优点突出,利用步的概念来设计程序流程使我们把注意力集中在活动步中,简化编程。结合控制系统要求,程序采用模块化的设计思想,将成型的控制过程分为手动与自动两种方式,依靠操作面板上的切换开关完成两种方式间的切换[6]。

表1 凸缘自动化成型控制系统I/O分配表

PLC软件开发流程通常分为五步:1)确定I/0地址的分配;2)确定程序总体结构;3)编写各个子模块程序,分别调试实现预设功能;4)设计通信模块功能;5)集成各子程序及通信模块,验证系统功能。

为保证控制过程安全有序,步与步之间的切换设计有反馈逻辑,每步动作结束的同时向PLC主控核心发送反馈信号,PLC只有接收到反馈信号才执行下一步的动作,这种方式既保证控制的稳定性,又避免了步与步之间发生逻辑冲突,使得成型控制过程连续有序。

PLC控制流程如图4所示。

2)KUKA机器人编程

KUKA公司为用户提供了编程的环境KRL,它是一种类似C语言的文本型语言[7],软件基于KUKA公司开发的新一代Smart Pad,具有便携和易修正的特性,极大的简化了编译过程。

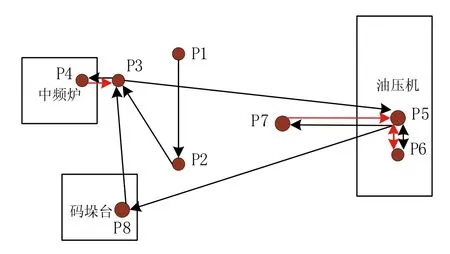

凸缘成型控制系统采用顺序结构。首先,有条理的规划机器人行进过程历经的点及预定的夹抓动作,机器人所涉的点及动作如图5所示,将各位移点信息写入软件;其次,设计触发环节,由PLC触发机器人动作,实现机器人与推料装置、压机和润滑装置的时序配合,为保证控制过程的连续性,机器人每完成一个动作向PLC发送反馈信号;最后,设计码垛环节,已经成型的凸缘毛坯由机器人自动退料,在预置的工作台呈长×宽×高排列,该功能采用双层FOR循环结构编译。人机交互界面利用通信的方式与机器人程序交互,实现参数的灵活可调。

图4 PLC控制流程

图5 机器人动作位移点

2.3.2 上位机程序设计

凸缘成型控制系统上位机软件实现了监控参数的实时显示、设置参数的下行及报警信息的判断与显示等功能。本设计中的上位机程序采用了Kingview6.55组态王软件,通过RS232串口方式与PLC相连[8]。

上位机程序主界面分为设备参数设置、运行状态显示、报警信息,如图6所示,各界面之间通过按钮相互切换,画面中所有变量均与PLC主站的数据模块一一对应,实现系统参数动态显示。

图6 上位机程序界面

参数设置模块:设置控制系统各功能模块的参数,以及系统运行相关的可变量。如推料机构起始点的确立、喷涂机构延续时间的设定等。

状态显示模块:实时监测系统的运行参数,如中频炉温度、推料机构顶杆位移等。

故障报警模块:对系统运行过程可能发生的故障进行警示。控制系统的报警变量分为开关量与模拟量,其中模拟量需与预设上下限对比,判定状态是否异常。为便于排查故障,根据经验梳理了引发故障报警的常见原因,以经验库的形式录入系统。

2.3.3 通信规程

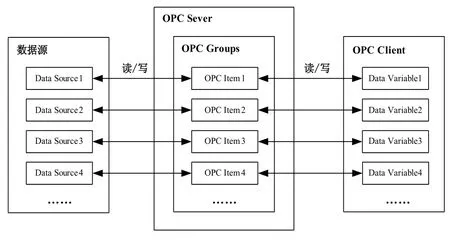

为保证通讯可靠、实时性好、易于编程,选择OPC方式进行PLC寄存器与MX OPC SEVER的数据交互,利用组态王软件衔接监控界面与MX OPC SEVER。

OPC(OLE For Process Control)是一种基于微软OLE、COM和DCOM组件,利用PC的客户机/服务器模式交换实时数据的方法。它是一个开放的技术规范,制定了过程客户应用程序和服务器应用程序间进行交互的软件接口标准。OPC具有代码重用性、语言无关性、易于集成性的优点[9]。它通过OLE自动化标准的三层接口:OPC Sever、OPC Groups、OPC Item与数据源和客户端相连,其工作原理如图7所示。

图7 OPC方式工作原理

3 结束语

设计并分析了铜镍合金凸缘的自动化成型系统原理,剖析了系统的软硬件组成,针对凸缘自动成型控制系统,本文采用PLC+触摸屏的工控方案,详述了PLC、机器人和上位机的软件编程及通信方法。

研制的凸缘自动化成型装置实现了人机分离,使多个设备“自働化”,人仅负责监管,极大的变革了生产方式。凸缘自动化成型装置运行稳定,单件凸缘成型时间由90s减少至53s,操作人员由4人降至1人,显著提高了凸缘的成型效率与成型质量。

[1] 黄璐琼,黄兴伟.铜镍合金管在舰船海水管系的应用[J].船舶,2011,22(1):40-43.

[2] The Engineering Equipment and Materials Users Association.90/10Copper Nickel Alloy Piping For Offshore applications:EEMUA145[S].London,1987.

[3] 陈延奎.浅谈PLC控制系统的设计方法[J].中国科技信息,2009(20):116-118.

[4] 廖常初.FX系列PLC编程及应用[M].北京:机械工业出版社,2006.

[5] 陈苏波,杨俊辉,陈伟欣,等.三菱PLC快速入门与实例提高[M].北京:人民邮电出版社,2008.

[6] 员俊峰,姚艳彬,宗光华.基于PLC的机器人制孔执行器控制系统设计[J].机械设计与制造,2010.(7):144-146.

[7] KUKA System Software(KSS). KUKA Roboter GmbH.

[8] 党媚.基于Kingview6.55和PLC的车辆超限监控系统设计[J].自动化与仪器仪表,2014(12):63-65.

[9] 孙敏.基于OPC技术的监控组态程序的开发[J].仪器仪表学报,2003,(24):104-106.

Design of stub ends auto-forming device based on PLC and KUKA robot

YANG Qing-yun, ZHANG Zhi-yuan, HAN Guang, ZHOU Tie-zhu

TP24

:B

1009-0134(2017)07-0024-04

2017-03-17

杨青云(1988 -),男,助理工程师,硕士,研究方向为机械设计及自动化。