氧化铝、氧化钛多孔膜的阳极氧化制备与微结构比较

2017-08-07阳方玉

谭 毅,阳方玉,程 义,杜 伟,张 军

氧化铝、氧化钛多孔膜的阳极氧化制备与微结构比较

谭 毅,阳方玉,程 义,杜 伟,张 军

(湖北大学 物理学与电子科学学院 铁电压电材料与器件湖北省重点实验室,湖北 武汉 430062)

采用阳极氧化法分别获得了纳米结构的氧化铝多孔膜和氧化钛多孔膜。对多孔膜的微结构、形貌、晶相等进行了检测与分析;系统研究了阳极氧化电压对纳米孔孔径的影响,分析了金属箔片退火、两步阳极氧化对纳米孔有序度和孔径均匀性的影响;对阳极氧化过程中出现的新颖的上下双层和内外双层多孔膜形貌进行了分析和讨论。初步获得了纳米多孔膜的形成机理,阳极氧化铝、氧化钛纳米多孔膜在制备、微结构等方面存在许多共同点。

阳极氧化;阳极氧化铝;阳极氧化钛;多孔膜;微观结构;机理

自1953年Keller等首次利用电化学阳极氧化技术制备氧化铝多孔膜以来[1],制备具有不同孔径、不同有序度的多孔纳米薄膜吸引了大量研究者的注意。1995年日本Masuda等[2]开发出两步阳极氧化技术并成功获得高度有序的氧化铝多孔膜,自此,采用电化学两步阳极氧化法制备各种金属氧化物多孔薄膜的尝试就层出不穷。1999年Zwilling等[3]首次报道了在低电压下基于金属钛片阳极氧化制备TiO2多孔薄膜的工作,2001年,Gong等[4]采用含有氢氟酸的电解液,进一步获得了均匀有序的TiO2纳米管阵列,由于TiO2自身的宽带隙半导体属性,使其在光电器件、光催化等领域得到了广泛的应用[5]。在对这两种薄膜深入研究后可以发现多孔氧化铝薄膜和多孔氧化钛薄膜在结构上有着很大的相似性,同时其电化学阳极氧化的制备工艺及其相应的成膜机理也具有相似性和共通性。基于这些相似之处,本文从实验出发,采用阳极氧化技术分别制备了多孔氧化铝和多孔氧化钛,对两种多孔膜的制备、典型微结构和相应的成膜机理进行了讨论和分析。对其相似点和不同点进行了初步比较。

1 实验

氧化铝多孔膜和氧化钛多孔薄膜的制备中,阳极采用2.5 cm×3.5 cm的铝箔片或者钛箔片,阴极为石墨板,在阳极氧化之前,铝片和钛片需要经过一定的预处理。对阳极氧化铝,将厚度为0.20 mm、纯度99.99%的铝箔片先分别经过去离子水、丙酮、无水乙醇超声清洗10 min,以去除铝箔片表面有机杂质和油脂,然后在真空450℃退火4 h,去除箔片表面应力并促使晶粒成长。将预处理的铝箔片置于高氯酸和无水乙醇混合溶液(HClO4与CH3CH2OH体积比为1:9)中进行电化学抛光处理,去除铝箔片表面的氧化层。抛光后的铝箔采用去离子水清洗,干燥备用。对不同孔径的氧化铝多孔膜,在0~4 ℃分别采用不同的电解溶液和阳极氧化电压:0.5 mol/L硫酸溶液(25 V)、0.3 mol/L草酸溶液(40 V)、0.3 mol/L磷酸溶液(195 V),这也是文献报道对三种不同溶液最适宜获得有序多孔氧化铝的参数[6-8],一步阳极氧化4 h,氧化后获得的膜连Al基底置于质量分数6%磷酸和1.8%铬酸混合溶液中,并在60℃恒温下浸泡6 h,以去除第一次氧化反应的氧化铝多孔膜,然后经去离子水冲洗干净后进行第二次阳极氧化反应实验,第二次氧化时间根据对管长的需求确定。对阳极氧化钛而言,将2.5 cm×3.5 cm的高纯钛片放置在氢氟酸、硝酸、水(体积比为1:20:30)的混合溶液中进行电化学抛光,清洗后放在含质量分数0.25%NH4F的乙二醇溶液0~4 ℃进行阳极氧化,外接直流电压50 V,第一次氧化4 h,反应结束后将反应后的钛片取出放入质量分数为30%的H2O2溶液中超声处理15 min,去除钛片基体表面的氧化钛多孔膜,然后用去离子水浸泡冲洗干净后,在与第一次相同的实验参数下进行第二次阳极氧化反应,根据对管长的需要确定第二次阳极氧化时间。

从上面的制备过程可以看出,阳极氧化之前,铝片和钛片都需要进行一定的预处理和电抛光,氧化过程中,尽管两者使用的溶液、电压等都不同,但基本是在弱酸性、一定腐蚀性的溶液中,于低电压下经过阳极氧化、去第一次氧化膜、二次阳极氧化而获得。所制备样品的晶相结构采用X射线衍射仪(XRD,德国布鲁克,D8)检测,微结构和形貌采用扫描电子显微镜(SEM,日本JSM-7100型),透射电子显微镜(TEM,JEOL 2010FEC)等进行表征。

2 结果与讨论

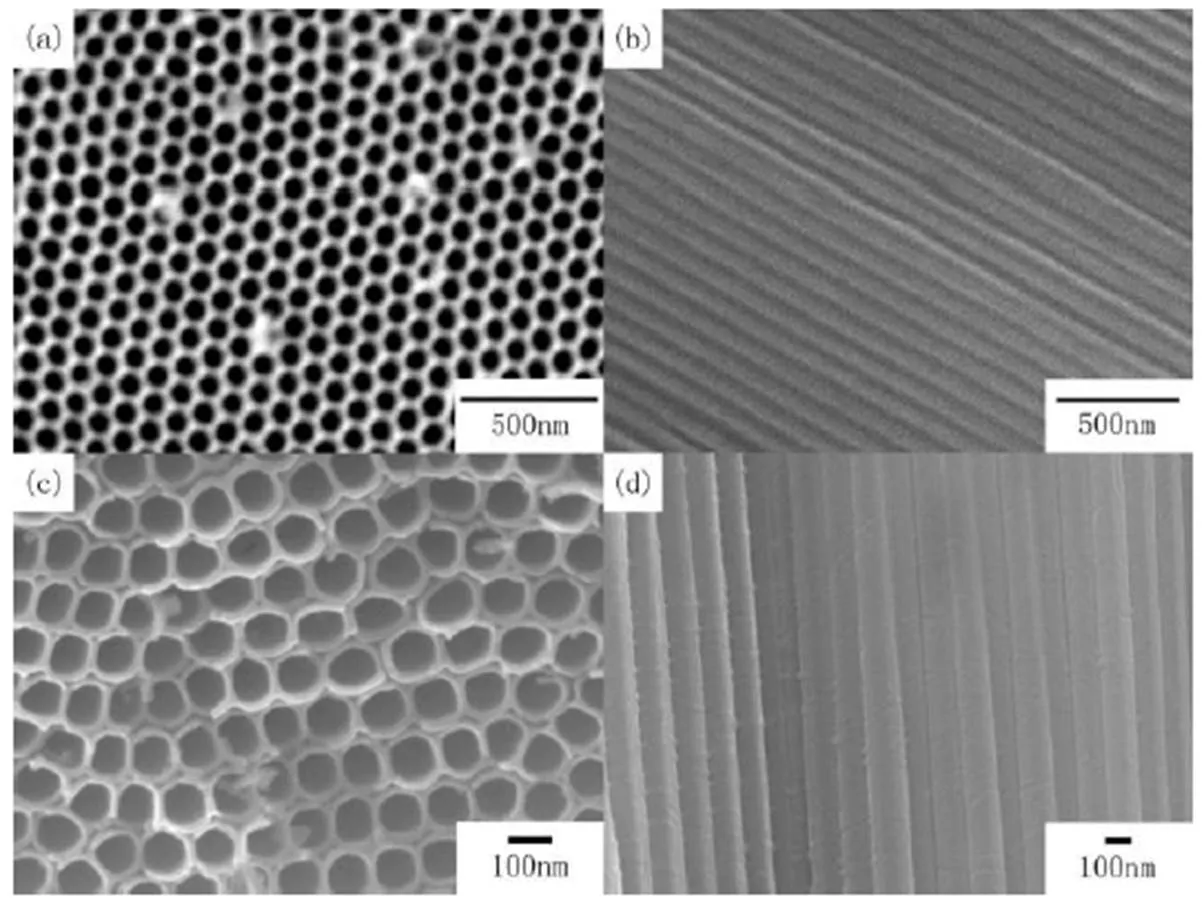

图1(a)和(b)给出了在草酸溶液中通过两步阳极氧化法制备的典型的氧化铝多孔膜的表面和截面SEM照片,从图1(a)可以清晰观察到氧化铝多孔膜表面蜂窝状紧密排列的孔洞,孔平均直径约50 nm、孔单元直径约为105 nm,孔密度约在1011个/cm2数量级。图1(b)给出了阳极氧化铝膜的截面SEM照片,可以看到每一个通道直径都非常均匀,孔单元直径约105 nm,与图1(a)的观察结果一致。图1(c)和图(d)分别给出了通过两步阳极氧化法在含NH4F的乙二醇溶液中制得的氧化钛多孔膜的表面和截面SEM照片。可以发现氧化钛多孔纳米管薄膜表面的纳米孔阵列排列有序且孔径分布较为均匀,孔径约为100 nm,孔与最近邻孔间距约为120 nm,如图1(c)所示。从图1(d)可以发现,氧化钛多孔纳米管排列整齐,单管直径均匀一致且较为光滑。

(a)阳极氧化铝膜平面;(b)阳极氧化铝膜截面;(c) 阳极氧化钛膜平面;(d) 阳极氧化钛膜截面

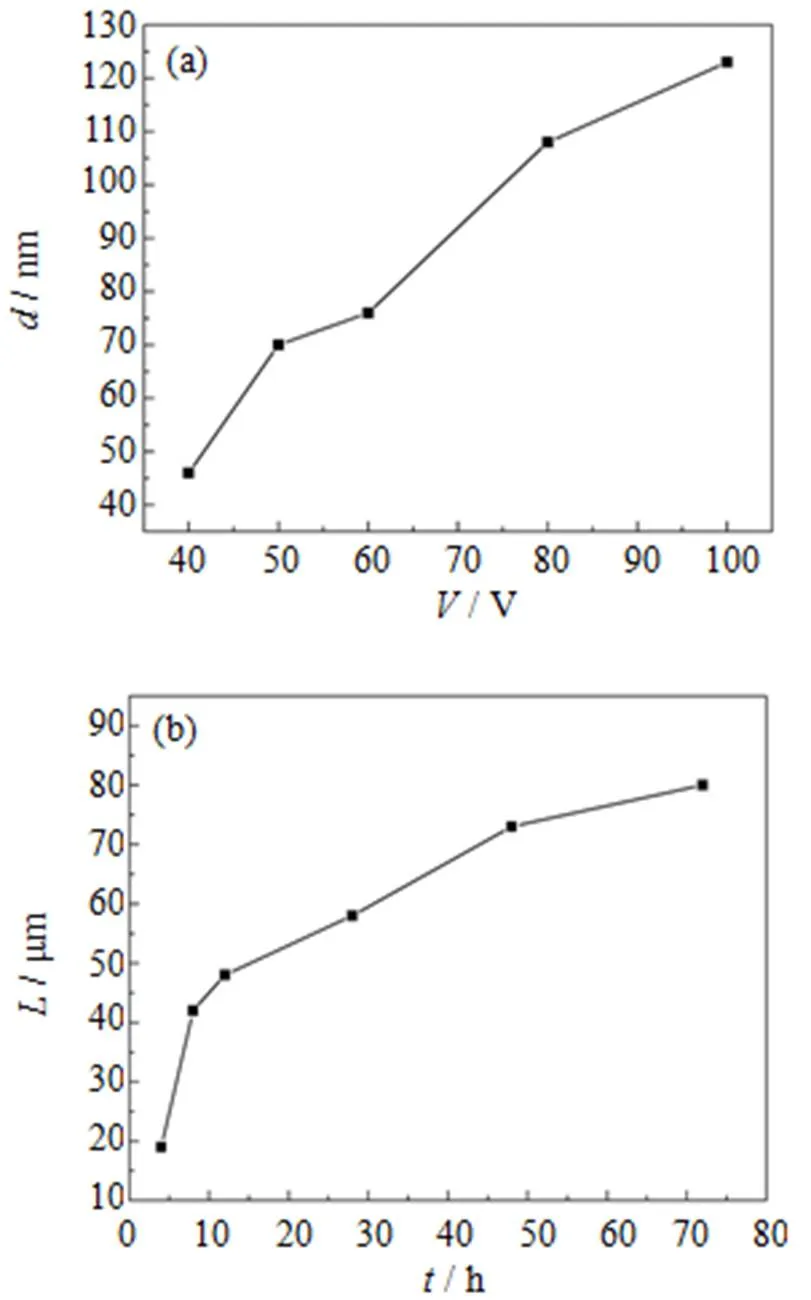

从上述讨论可知,通过阳极氧化法制备的氧化铝和氧化钛多孔膜在结构上具有相似之处,尽管在有序度上,氧化钛多孔膜稍差,氧化钛的孔径也更大,但是,不论是对氧化铝多孔膜还是氧化钛多孔膜,其孔径大小、孔密度、管长等,都可以通过对阳极氧化的溶液和氧化的电压等参数进行调节[9]。其中,孔径和孔密度主要可从阳极氧化电压或者电流来调控[10-12],而纳米管的管长可从氧化时间来调控[9]。图2(a)给出了典型的阳极氧化铝纳米管管径随阳极氧化电压的变化趋势。在草酸溶液中采用两步阳极氧化法制备氧化铝多孔薄膜,其纳米管的孔径大小随着阳极氧化电压的增大而增大。从以往的报道可以发现,在相同电解质溶液中一定范围的阳极氧化电压的条件下,氧化铝多孔膜的单元直径、阻挡层厚度、纳米孔孔径都与阳极氧化电压具有正比关系:比例系数分别约为2.5,1.1,1.29 nm/V[12-17]。因此,可以通过调节阳极氧化电压大小从而调节多孔膜的孔径大小。对于阳极氧化铝而言,由于形成的氧化铝容易与众多酸或者碱发生化学反应,因而其底部致密的阻挡层可以通过与稀磷酸等溶液反应而去掉,在作为纳米模板方面具有广泛的用途[18],同时氧化铝纳米孔的孔径也能在一定的范围内进行扩孔处理[19];而阳极氧化钛其化学性质更稳定,至今关于对其阻挡层进行开孔或者对纳米管管径进行扩孔的报道都很少[20]。图2(b)给出了阳极氧化钛纳米管阵列的管长与氧化时间的关系,在一定的氧化时间范围内也基本呈正比关系,但在超过一定的临界时间后,其管长基本处于饱和状态,如图2(b)所示,主要是因为阳极氧化膜底部的阻挡层厚度已趋于稳定,此时靠近金属基底的氧化成膜过程与膜表面的溶解过程达到动态平衡,导致多孔膜厚度基本不变[9]。

图2 (a) 氧化铝多孔膜孔径随阳极氧化电压的变化曲线[13](0.3 mol/L草酸溶液中)(b) 氧化钛纳米管阵列长度与阳极氧化时间的关系曲线[9]

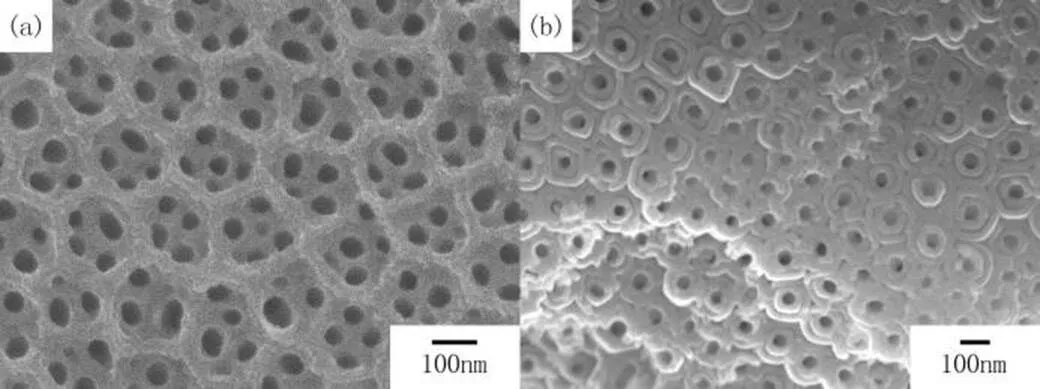

图3(a)和图3(b)分别是进行相同条件(0.3 mol/L草酸溶液,40 V阳极氧化电压)下的两步阳极氧化反应(第一次氧化4 h,第二次氧化18 h)前未经过退火处理和经过退火处理得到的不同氧化铝多孔膜。经过退火处理的氧化铝多孔膜,如图3(b)所示,其孔洞大小与形状更加均匀一致,纳米孔的排列也更加有序。从局部有序纳米孔的边界也可以看出,有序的范围相比未退火前大,这是因为阳极氧化前对金属铝片退火有助于增大晶粒尺寸、同一个晶粒内纳米孔的排列呈现完美的六角密排(如图中圆圈处所示),纳米孔的有序性和均匀性也得以大幅提升。相关研究也发现,对两步阳极氧化制备的氧化钛箔片预先进行退火处理有利于提高阳极氧化中氧化钛多孔膜的局部有序度[21]。主要是因为一定的高温退火有助于消除金属箔片在压制过程中产生的内应力等微观缺陷,同时也有利于金属重新晶化和晶粒生长,从而获得更加规则有序的多孔氧化膜[22]。

图3 (a)基于未退火铝片制备的阳极氧化铝膜,(b)基于退火铝片制备的阳极氧化铝膜

图4(a)和(b)分别是进行一步阳极氧化反应制备的氧化铝多孔薄膜和氧化钛多孔薄膜的表面形貌。其中,图4(a)与图1(a)的阳极氧化反应条件相同,图4(b)与图1(c)的阳极氧化反应条件相同。图4(a)中,一步阳极氧化法制备得到的氧化铝多孔膜,管间距离较大,孔排列不规则,形状与孔径大小不一;而经过两步阳极氧化反应后制得的氧化铝多孔膜(图1(a)),纳米管孔径大小均匀,孔洞排列更加有序,这说明两步阳极氧化提高了氧化铝多孔膜孔洞排列的有序度。与两步阳极氧化法制备氧化铝纳米管阵列类似,对比图4(b)与图1(c)可以发现,两步阳极氧化反应得到的氧化钛纳米管多孔膜也具有更好的有序性和孔径一致性。这是因为在第一次阳极氧化反应后,其表面已经形成了一系列的纳米孔,将一次氧化的膜去掉后,在金属基片上依然留下了大量的一次氧化形成的凹坑,由于两次阳极氧化的参数一致,一次氧化的凹坑与第二次阳极氧化从底部开始形成的纳米孔更容易达到贯通,有助于获得高度有序的纳米管排列[18, 23]。

图4 一步阳极氧化制备的阳极氧化铝膜(a)和阳极氧化钛膜(b)

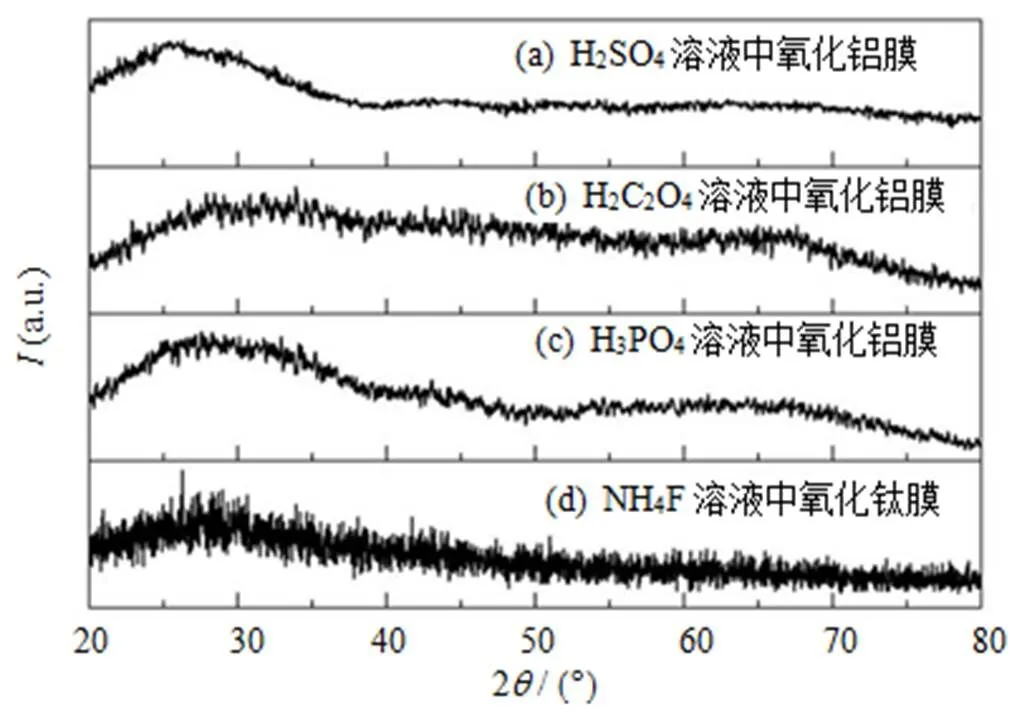

图5(a)~(c)分别为在0.5 mol/L硫酸溶液(25 V)、0.3 mol/L草酸溶液(40 V)、0.3 mol/L磷酸溶液(195 V)中制备的多孔氧化铝(AAO)膜的XRD谱。可以发现,三种溶液中生成氧化铝多孔膜在退火前都是无定形结构,说明阳极氧化法制备的氧化铝多孔膜都处于未结晶状态。图5(d)是在含NH4F的乙二醇溶液中50 V制备的氧化钛多孔膜的XRD谱,其也具有典型的无定形结构。

图5 多孔氧化铝膜和氧化钛膜的XRD谱

图6(a)和(b)分别给出了草酸溶液中40 V制备的阳极氧化铝多孔膜的典型TEM形貌和对应的选区电子衍射(SAED)。从TEM形貌中可以观察到氧化铝纳米管整齐排列,管间距离接近一致,在其对应的电子衍射图谱中没有出现明显的衍射环或者衍射斑,这说明通过两步阳极氧化法制备的AAO模板在退火前为无定形的非晶结构,这与前面的XRD测试结果一致。图6(c)和(d)是在质量分数为0.25%的NH4F溶液中进行两步阳极氧化反应制备的氧化钛多孔膜的表面形貌和对应的SAED图,氧化钛多孔膜的SEM截面照片中清晰看到纳米单管粗细均匀,高度一致,单管表面较为光滑平直,这说明氧化钛纳米管具有一定有序度,同时其对应的电子衍射图谱中没有出现氧化钛晶体的衍射环或者衍射斑,说明通过两步阳极氧化法制备的氧化钛多孔膜为无定形的非晶结构,这与前面的XRD测试结果一致。

图6 阳极氧化铝多孔膜的典型TEM形貌(a)和对应的选区电子衍射(b),阳极氧化钛多孔膜的典型TEM形貌(c)和对应的选区电子衍射(d)

在两步法生成氧化钛纳米管阵列的实验中,随着氧化时间的变化,氧化钛表面还会出现一些新颖的上下双层和内外双层多孔结构,如图7(a)和(b)所示。在第二次阳极氧化的过程中,当阳极氧化时间在20~60 min时,可以观察到如图7(a)所示的上下双层氧化钛多孔膜形貌,每个上层纳米大孔中可以观察到下层的2~4个小孔,上层孔径约180 nm,孔间壁厚约30 nm,下层纳米孔径约为50 nm,笔者前期的研究也对此进行了分析[24]。事实上,这种上下双层纳米孔结构在阳极氧化铝中也有过报道[25],说明阳极氧化铝和氧化钛在这一点上也存在相似之处。形成上下双层多孔膜的机理目前并不完全明确,前期的研究发现其形成可能与阳极氧化的电流密度大小密切相关[12,23,26-27]。由于阳极氧化形成的纳米孔的尺寸与电流密度大小直接相关,在阳极氧化的起始阶段,电流密度较大,形成的蜂窝状孔洞单元尺寸也较大;随着氧化的进行,底部阻挡层逐渐增厚,电流密度在较短的时间内呈指数式下降进而趋于稳定,形成的蜂窝状纳米孔尺寸也较小,在一定的氧化时间范围内,出现了上下两层具有不同孔径和单元尺寸的多孔膜结构[28]。当阳极氧化反应时间延长到2 h时,可以观察到纳米管阵列具有如图7(b)所示的内外双层膜结构,其中,内层管径约为50 nm,管壁厚度约为20 nm,外层管径约为120 nm,管壁厚度约为20 nm。内外双层结构TiO2多孔膜在文献中较少有报道[24],而阳极氧化铝的内外双层结构形貌在文献中基本未见报道。从阳极氧化纳米膜的微结构和成分来看,文献报道其管壁从内至外可分为三层[29-32]:与电解质溶液相接触的内层氧化物,具有较好的溶解性,且含有自由酸根离子和水;中间层为含羟基或结晶水的具有一定可溶性的氧化物(水软氧化物);最外侧为可溶性差的非晶氧化物。图7(b)中观测到的内外双层氧化膜,其外层可能由具有一定可溶性的含羟基的氧化钛(中间层氧化物)与可溶性差的非晶氧化钛(外层氧化物)共同构成,只是由于中间层和外层氧化钛不存在明显的分界面,共同构成了图7(b)中的壳层,图7(b)中内外双层膜的内层可能是含有F–的可溶性氧化钛,在延长阳极氧化的时间后,SEM可以逐渐观察到内层氧化钛变薄甚至消失的过程[24],说明内层是具有较好可溶性的氧化钛。另一方面,随着氧化时间的延长或在含水或含羟基的溶液中浸泡时间的延长,也发现外层的氧化钛其管壁会有变薄的趋势,说明图7(b)中的壳层也含有一定的可溶性的氧化钛膜[33]。

图7 氧化钛多孔膜制备过程中的(a)上下双层膜结构(b)内外双层膜结构

对于多孔膜的形成机理,无论是对于金属铝箔片还是金属钛箔片,都没有十分完整的理论来解释多孔膜在金属表面的生长过程。传统理论通常采用多孔膜的形成过程主要采用电场辅助下的氧化与溶解模型来定性解释[30-31]。但是近年来南京理工大学朱绪飞教授在综合考察场致助溶理论、场致喷射理论、沾性流动模型、阻挡层击穿成孔模型、等电场强度模型等一系列机理模型的基础上,根据实验中观察到的具体的纳米孔形貌与特征,提出了“气泡成孔模型”[23-33],较好地对一些难以厘清的实验现象进行了解释。他们提出阳极氧化膜在生长过程中始终存在离子电流和电子电流,离子电流导致阻挡层界面处氧化膜的生长,电子电流导致氧气的析出。在氧化的起始阶段,随着膜厚的增加,离子电流指数式下降,电子电流指数式上升。氧化膜达到一定临界厚度时,由于氧化过程中有气体析出,释放出电子,从而导致氧化过程中的离子电流全部转化为电子电流,氧化物达到击穿状态,氧化膜的生长停止,在由于体积膨胀等原因导致的表面疵点或裂纹处产生孔洞的胚胎,气泡在此逐渐长大、冒出,这些气泡的存在一方面起到了模具的作用,在阻挡层底部阻碍了氧化膜的生长,导致规则的圆柱形孔道的形成,另一方面也合理解释了纳米孔底端半球形结构的存在[23,28]。

3 结论

阳极氧化铝、氧化钛纳米多孔膜在制备和微结构上都基本相似,在硫酸、草酸、磷酸等溶液中,选择合适的氧化电压有助于获得高度有序的氧化铝多孔膜;而Ti金属相比Al金属化学上更不活泼,通常需要采用含有一定腐蚀性离子(如F–)的电解液来获得纳米多孔膜。在电解液和阳极氧化温度等参数一定的情况下,在一定的范围内,两种多孔膜的孔径都随着阳极氧化电压的上升而上升;对金属箔片进行预退火处理和采用两步阳极氧化方法都证实能有效提高纳米孔的有序性和均匀性。阳极氧化的过程中,随着氧化的进行,两种阳极氧化膜都能在氧化的初级阶段观察到上下双层多孔膜形貌;氧化过程中,氧化钛多孔膜可以观察到内外双层多孔膜形貌,但是这一新颖形貌在阳极氧化铝中未能观测到,可能是因为氧化铝多孔膜中可溶性氧化物层与中间层水软氧化物和外侧非晶氧化物的分界面不如氧化钛多孔膜中的分界面明显。

[1] KELLER F, HUNTER M S, ROBINSON D L. Structural features of oxide coatings on aluminum [J]. J Electrochem Soc, 1953, 100(9): 411-419.

[2] MASUDA H, FUKUDA K. Ordered metal nanohole arrays made by a two-step replication of honeycomb structures of anodic alumina [J]. Science, 1995, 268(5216): 1466.

[3] ZWILLING V, DARQUE-CERETTI E, BOUTRY- FORVEILLE A, et al. Structure and physicochemistry of anodic oxide films on titanium and TA6V alloy [J]. Surf Interface Anal, 1999, 27(7): 629-637.

[4] GONG D, GRIMES C A, VARGHESE O K, et al. Titanium oxide nanotube arrays prepared by anodic oxidation[J]. J Mater Res, 2001, 16(12): 3331-3334.

[5] FUJISHIMA A, HONDA K. Electrochemical photocatalysis of water at semiconductor electrode [J]. Nature, 1972, 238(5358): 1980.

[6] JESSENSKY O, MÜLLER F, GÖSELE U. Self-organized formation of hexagonal pore arrays in anodic alumina [J]. Appl Phys Lett, 1998, 72(10): 1173-1175.

[7] SHINGUBARA S, OKINO O, SAYAMA Y, et al. Ordered two-dimensional nanowire array formation using self-organized nanoholes of anodically oxidized aluminum [J]. Jpn J Appl Phys, 1997, 36(12S): 7791.

[8] LI F Y, ZHANG, METZGER R M. On the growth of highly ordered pores in anodized aluminum oxide [J]. Chem Mater, 1998, 10(9): 2470-2480.

[9] ZHANG J, LI S, DING H, et al. Transfer and assembly of large area TiO2nanotube arrays onto conductive glass for dye sensitized solar cells [J]. J Power Sources, 2014, 247(3): 807-812.

[10] MASUDA H, FUKUDA K. Ordered metal nanohole arrays made by a two-step replication of honeycomb structures of anodic alumina [J]. Science, 1995, 268(5216): 1467.

[11] LI A P, MÜLLER F, BIRNER A, et al. Hexagonal pore arrays with a 50–420 nm interpore distance formed by self-organization in anodic alumina [J]. J Appl Phys, 1998, 84(11): 6023-6026.

[12] O'SULLIVAN J P, WOOD G C. The morphology and mechanism of formation of porous anodic films on aluminium [J]. Proc R Soc London, 1970, 317(1531): 511-543.

[13] 周江波. 阳极氧化铝模板(AAO)的制备与应用研究[D]. 北京: 首都师范大学, 2006.

[14] PARKHUTIK V P, SHERSHULSKY V I. Theoretical modelling of porous oxide growth on aluminium [J]. J Phys D-Appl Phys, 1992, 25(8): 1258.

[15] DESPIĆ A R. A note on the effect of the electrolyte on the type of growth of anodic oxide on aluminium [J]. J Electroanal Chem Interfacial Electrochem, 1985, 191(2): 417-423.

[16] FURNEAUX R C, RIGBY W R, DAVIDSON A P. The formation of controlled-porosity membranes from anodically oxidized aluminium [J]. Nature, 1989, 337(6203): 147-149.

[17] CROUSE D, LO Y H, MILLER A E, et al. Self-ordered pore structure of anodized aluminum on silicon and pattern transfer [J]. Appl Phys Lett, 2000, 76(1): 49-51.

[18] ZHANG J, DING H, LI S Q, et al. (001) oriented L10 FePt/B4C multilayer thin films on naturally oxidized Si substrate [J]. J Appl Phys, 2013, 113(17): 10.

[19] ZHANG J, JIN Y X, WANG H B, et al. Growth and magnetic properties of single crystalline Ni nanowire arrays prepared by pulse DC electrodeposition [J]. 中国科学: 物理学力学天文学(英文版), 2011(7): 1244-1248.

[20] YIP C T, GUO M, HUANG H, et al. Open-ended TiO2nanotubes formed by two-step anodization and their application in dye-sensitized solar cells [J]. Nanoscale, 2012, 4(2): 448.

[21] SIAMPIRINGUE M, MASSARD C, CAUDRON E, et al. Impact of annealing treatment on the behaviour of titanium dioxide nanotube layers [J]. J Biomater Nanobiotechnol, 2016, 7(3): 142-153.

[22] 施云波, 吕芳, 冯侨华, 等. 多孔型阳极氧化铝膜的制备及微观分析 [J]. 长春理工大学学报(自然科学版), 2010(1): 85-88.

[23] 朱绪飞, 韩华, 戚卫星, 等. 二次阳极氧化技术的理论依据及其局限性[J]. 化学进展, 2012, 24(11): 2073-86.

[24] 阳方玉, 丁浩, 张军, 等. 阳极氧化制备新颖的TiO2多孔纳米结构膜及其形成机理与应用 [J]. 中国科学: 技术科学, 2017(2): 002.

[25] OLIVEIRA C P, CARDOSO M L, OLIVEIRA A J, et al. Electrochemical preparation of overlapped porous layers on anodic alumina [J]. J Nanosci Nanotechnol, 2009, 9(11): 6487.

[26] ASOH H, NISHIO K, NAKAO M, et al. Conditions for fabrication of ideally ordered anodic porous alumina using pretextured Al [J]. J Electrochem Soc, 2001, 148(4): B152-B156.

[27] THAMIDA S K, CHANG H C. Nanoscale pore formation dynamics during aluminum anodization [J]. Chaos, 2002, 12(1): 240.

[28] YU D L, SONG Y, ZHU X F, et al. Morphological evolution of TiO2nanotube arrays with lotus-root-shaped nanostructure [J]. Appl Surf Sci, 2013, 276: 711-716.

[29] DIGGLE J W, DOWNIE T C, GOULDING C W. Anodic oxide films on aluminum [J]. Chem Rev, 1969, 69(3): 365-405.

[30] THOMPSON G E, WOOD G C. Porous anodic film formation on aluminium [J]. Nature, 1981, 290(5803): 230-232.

[31] THOMPSON G E, FURNEAUX R C, WOOD G C, et al. Nucleation and growth of porous anodic films on aluminium [J]. Nature, 1978, 272(5652): 433-435.

[32] YAMAMOTO Y, BABA N, TAJIMA S. Coloured materials and photoluminescence centres in anodic film on aluminium [J]. Nature, 1981, 289(5798): 572-574.

[33] ZHANG J, LI Q T, LI S Q, et al. An efficient photoanode consisting of TiO2nanoparticle-filled TiO2nanotube arrays for dye sensitized solar cells [J]. J Power Sources, 2014, 268(4): 941-949.

(编辑:曾革)

Anodic oxidation preparation of porous alumina and titania membranes and their comparison in microstructures

TAN Yi, YANG Fangyu, CHENG Yi, DU Wei, ZHANG Jun

(Key Laboratory of Ferroelectric Piezoelectric Materials and Devices, Faculty of Physics and Electronic Technology, Hubei University, Wuhan 430062, China)

Nanostructured aluminum oxide porous membranes and titanium oxide porous membranes were prepared by anodic oxidation. The microstructures, morphologies and crystallographic structures of these two porous membranes were investigated. The influence of the anodic oxidation voltage on the pore size of the nanopores was studied. The effects of annealing metal foils and using the two-step anodic oxidation on the ordering and distribution of nanopores were analyzed. The novel morphologies of the overlapped porous structure and the core-shell porous structure in the process of anodic oxidation were discussed and analyzed. The primary formation mechanisms of the nanoporous membranes were obtained. Anodic aluminum oxide and anodic titanium oxide porous membranes have many common points in their preparation and microstructure.

anodic oxidation; anodic aluminum oxide; anodic titanium oxide; porous membrane; microstructure; mechanism

10.14106/j.cnki.1001-2028.2017.08.006

TN304

A

1001-2028(2017)08-0039-06

2017-04-07

张军

国家自然科学基金资助项目(No. 11374090);湖北省自然科学基金资助项目(No. 2015CFB293)

张军(1978-),女,湖北人,教授,主要从事纳米光电材料与器件、功能纳米薄膜纳米材料与器件的研究与开发,E-mail: gwen_zhang@126.com;谭毅(1996-),男,湖北人,研究方向为功能纳米薄膜与器件,E-mail: 17771842072@163.com。

网络出版时间:2017-07-31 11:30

http://kns.cnki.net/kcms/detail/51.1241.TN.20170731.1130.006.html