片式无源温度补偿衰减器——原理、设计、制作、应用及发展趋势

2017-08-07廖进福凌志远沓世我付振晓

廖进福,凌志远,沓世我,付振晓

片式无源温度补偿衰减器——原理、设计、制作、应用及发展趋势

廖进福1,2,凌志远2,沓世我1,付振晓1

(1. 广东风华高新科技股份有限公司 新型电子元器件关键材料与工艺国家重点实验室,广东 肇庆 526020; 2. 华南理工大学 电子材料科学与工程系,广东 广州 510640)

无源温度补偿衰减器主要用于稳定射频微波放大器的增益随温度的变化。本文对该类器件的原理、设计、制作、应用及发展趋势等各方面做了系统的介绍。相对于其他补偿方案,使用此类器件具有设计简单、成本低、性能优异等特点。无源温补衰减器的核心设计在于选取正温度系数(PTC)和负温度系数(NTC)热敏电阻的阻值及其温度系数,以使衰减量随温度接近线性变化而保持特征阻抗基本不变。目前,此类器件主要采用厚膜工艺制作,其关键材料为系列化的热敏电阻浆料。薄膜化是器件未来发展的重要方向,而其中NTC热敏电阻的薄膜化仍面临重大的技术挑战,需要解决材料性能及其系列化等难题。

温度补偿;衰减量;温度系数;热敏电阻;厚膜工艺;薄膜化

在电子学领域,一个广为人知的事实是晶体管放大电路的增益会随温度而显著变化,因而放大器的温度补偿(稳定温漂)是电路设计者的一项重要工作[1]。具体到射频/微波领域,对于GaAs场效应管(FET)和高电子迁移率晶体管(HEMT),单级放大器增益的温度系数典型值在0.01 dB/℃的量级[2]。因而,对于环境温度变化范围较大或者对温度稳定性要求较高的应用场合,例如军事、航空航天以及部分商业应用,为了避免由此导致的系统异常,需要对温度漂移进行有效控制。在射频接收器上,一种较为通用的稳定电平/增益的方法是自动电平控制(ALC)/自动增益控制(AGC)[3-4]。这种方法是在输出端对电平/功率进行采样并产生相应的控制信号,进而在输入端调节增益,形成闭环的反馈控制。原则上ALC/AGC可以用于调节任何因素引起的电平/增益的变化,其中也包括温度漂移。然而,这种电路结构相对较复杂,设计与实现的成本较高,且对温度变化的响应速度较慢,可靠性较差:在此闭环回路中,其中一个环节的故障就有可能导致异常反射,从而危及系统的安全。

放大电路的另一种通用的温度补偿方法是偏置补偿。通常利用二极管[2,5]、晶体管或者热敏电阻[5-6]的阻值的温度特性来相应地改变晶体管的偏置电压,稳定静态工作电流以及增益。这种方法需要针对具体的放大电路进行单独的分析设计,而且作为补偿元件的二极管、晶体管及热敏电阻通常具有温度非线性,因而仅能在相对较窄的温度范围内实现较为理想的补偿。

第三种补偿方案是采用温度补偿衰减器(Temperature Compensation Attenuator;或称“温度可变衰减器”,Temperature Variable Attenuator;以下简称“温补衰减器”),即衰减量随温度以一定的斜率线性变化的一类衰减器[7]。通常将温补衰减器与放大器串接,使二者的温度特性相匹配以实现总输出功率的温度补偿。温补衰减器按其实现方式可分为有源(二极管、晶体管)[8]和无源(热敏电阻)两类。前一类器件的核心部件是衰减量随电压线性变化的电调可变衰减器,其控制信号通过温敏元件产生,电路结构及其设计也较为复杂。相对而言,基于热敏电阻和定值电阻网络的无源温补衰减器具有设计简单、成本低、可靠性高、响应速度快和无频率失真等优点,已成为多数射频工程师的首要选择。本文将对此类无源器件的工作原理、设计方法、制作材料和工艺以及主要的应用做系统的论述,并介绍未来的发展趋势以及相关的研究进展,以期为器件研发和电路设计提供参考。

1 无源温补衰减器的原理与设计

衰减器是将输入信号幅度按一定比例系数降低而不引入失真和相移的器件,该比例系数通常取对数以dB为单位表示,称为衰减量。根据器件结构和安装方式的不同,衰减器可分为片式(表面贴装型)、同轴型和波导型三种。其中,同轴型和波导型衰减器主要与射频同轴电缆/同轴连接器或波导配套使用,尤其适合大功率的应用;而片式衰减器可用在印制电路板或混合集成电路中,应用更为广泛。温补衰减器作为一类特殊的衰减器,具有后者的大多数特性。结构上温补衰减器也以片式为主,也有部分同轴型的产品,图1为EMC Technology公司的此类型产品。通常,同轴型温补衰减器的核心功能部件也是安装到同轴连接器内的具有对称端电极结构的片式温补衰减器。

图1 EMC Technology公司的Thermopad®温补衰减器产品[9]

1.1 衰减量及其温度系数

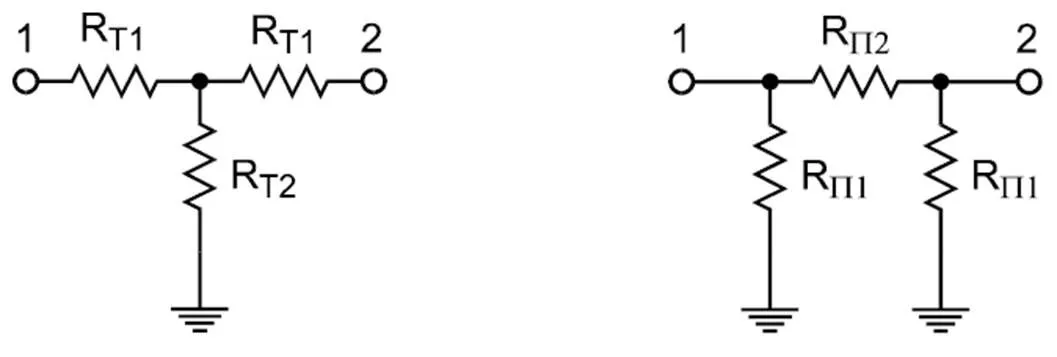

在电路结构上,衰减器是由多个电阻组成的二端口网络,其中最基本的是T型和Π型结构,如图2所示[3]。

(a) (b)

这两种结构对应的衰减量与阻值的关系分别为[3]:

(2)

(3)

(5)

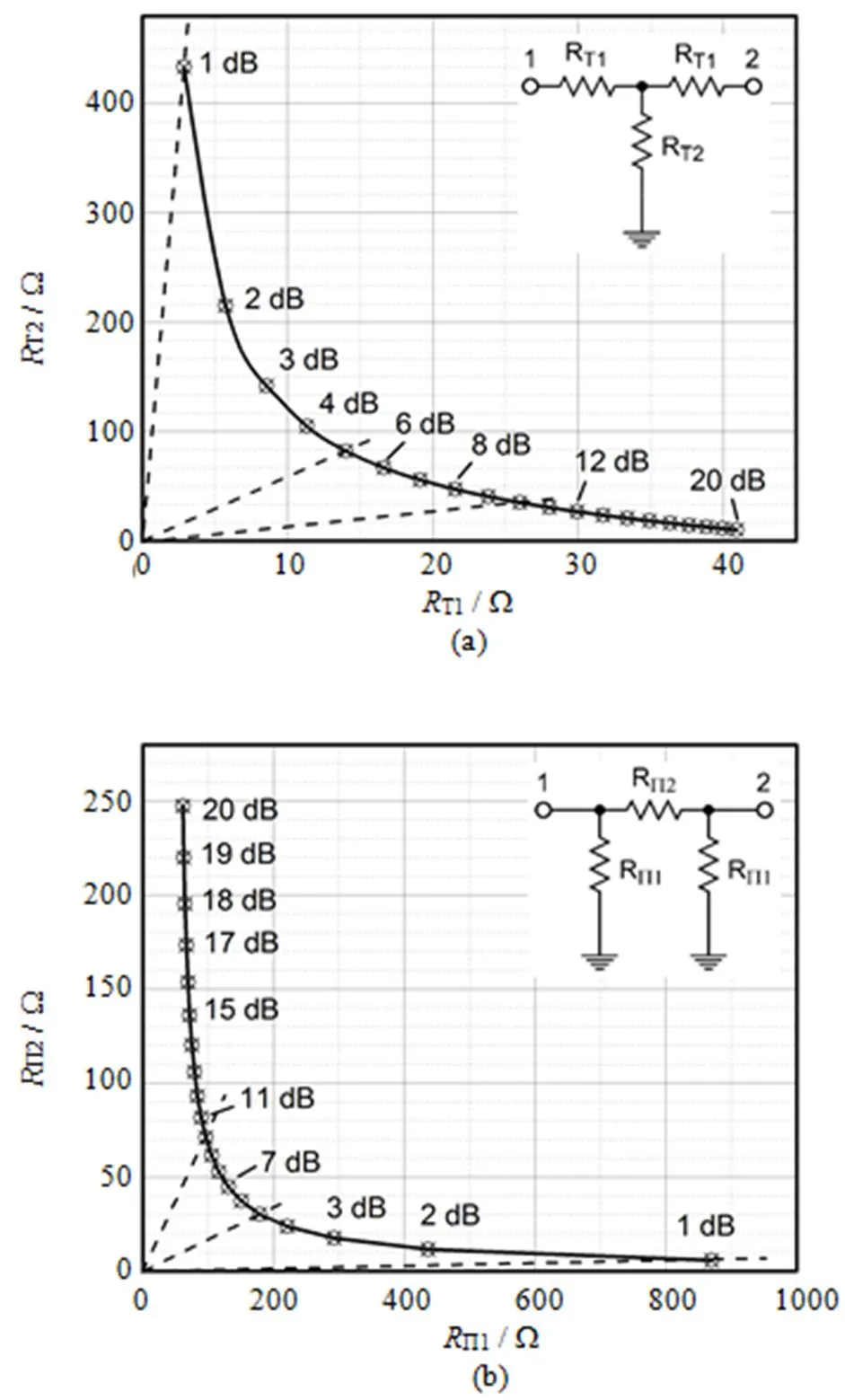

式中:为以dB为单位的衰减量(插入损耗),0为两个端口的特性阻抗。根据以上公式可计算当0为50 Ω时1~20 dB的两种衰减器的阻值,如图3所示。图中还以虚线标出了衰减量分别为1,5和10 dB时不同特性阻抗所对应的阻值,均为过坐标系原点的直线。

图3 1~20 dB衰减量对应的T型(a)和Π型(b)衰减器串联和并联电阻阻值。实线对应50 Ω特性阻抗,虚线为衰减量分别为1,5和10 dB时不同特性阻抗所对应的阻值

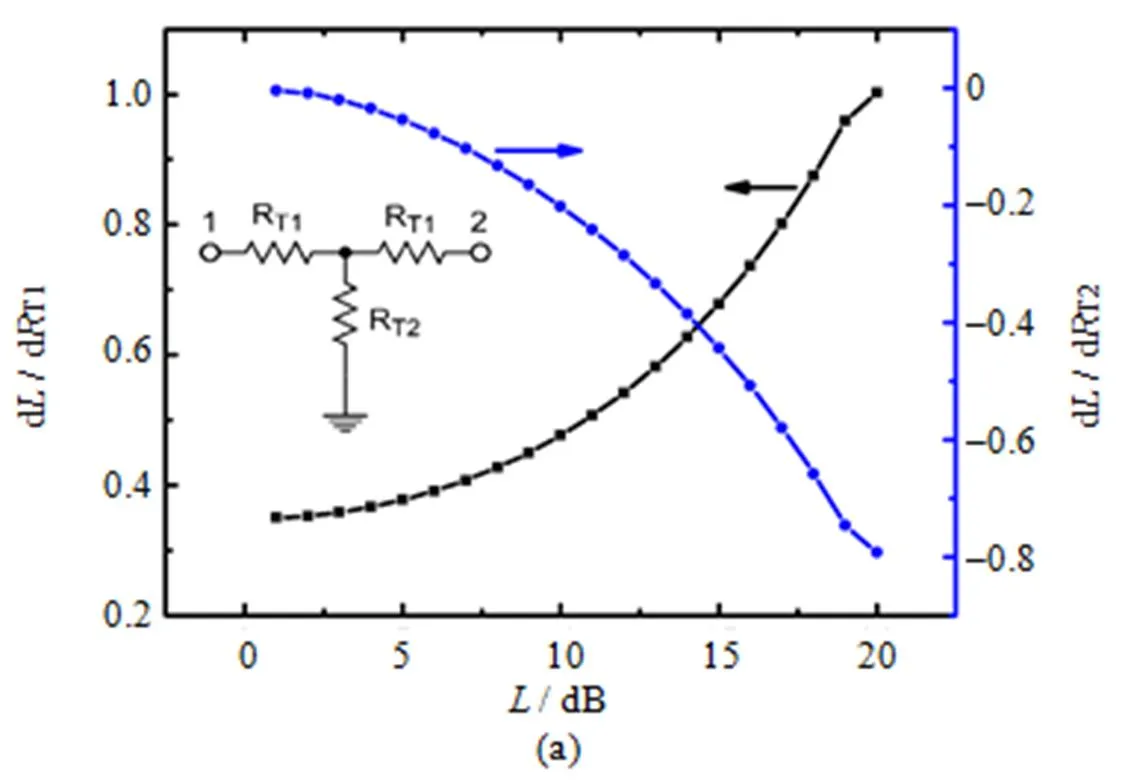

从图3中可以得到特定的衰减量所对应的串联和并联电阻的阻值,对二者求微分则可得到衰减量对两种电阻阻值的敏感度,如图4所示。其中对于T型衰减器,较低的衰减量对串联电阻阻值的变化更为敏感,而对并联电阻阻值的变化较不敏感;而较高的衰减量对两种电阻阻值均较为敏感。从图3中还可以分析特性阻抗对两种阻值的敏感度。例如,对于衰减量较低的T型衰减器,特性阻抗对串联电阻的阻值明显比并联电阻敏感。类似地可以分析Π型衰减器对阻值的敏感度。这种参数的敏感度分析对温补衰减器的阻值和温度系数的设计有重要的指导作用:较高的敏感度通常与较窄的阻值偏差及其温度系数(TCR)范围相关联,反之亦然。例如,对于较低的衰减量,应着重控制串联电阻的阻值及其TCR,以达到所需的衰减量及特性阻抗,而并联电阻的性能参数可适当放宽。

温补衰减器的标称衰减量一般是指室温(25 ℃)下的衰减量。相对于定值衰减器,温补衰减器的特征在于其衰减量随温度(接近)线性变化,同时保持两个端口的输入阻抗基本不变,这种特性依赖于作为核心衰减元件的热敏电阻。衰减量的温度系数(Temperature Coefficient of Attenuation,以下简称TCA)一般以dB/(dB·℃)为单位,表示温度改变1 ℃时每1 dB衰减量对应的衰减量变化量。TCA的典型值在±(0.001~0.009) dB/(dB·℃)之间。在一定的器件尺寸和工艺条件下,衰减量及其温度系数大致决定了器件所需要使用的热敏电阻材料的性能参数,即(室温)电阻率(25)及TCR。

通过一个典型的设计实例可以深入理解温补衰减器的工作原理。假定目标衰减量为5 dB,TCA为−0.005 dB/(dB·℃),采用Π型网络结构。首先,将衰减量= 5 dB代入式(1),(4)和(5),可以确定并联电阻Π1= 178.5 Ω,串联电阻Π2= 30.4 Ω。再根据目标器件的封装及相应的焊盘尺寸便可确定两种电阻的电阻率范围。TCA的设计实质上即是热敏电阻温度特性的选择。假定工作温度范围为−55~+125 ℃,每隔15 ℃取一个点,因衰减量与温度的关系为:

() =25[1 +L,T(− 25)] (6)

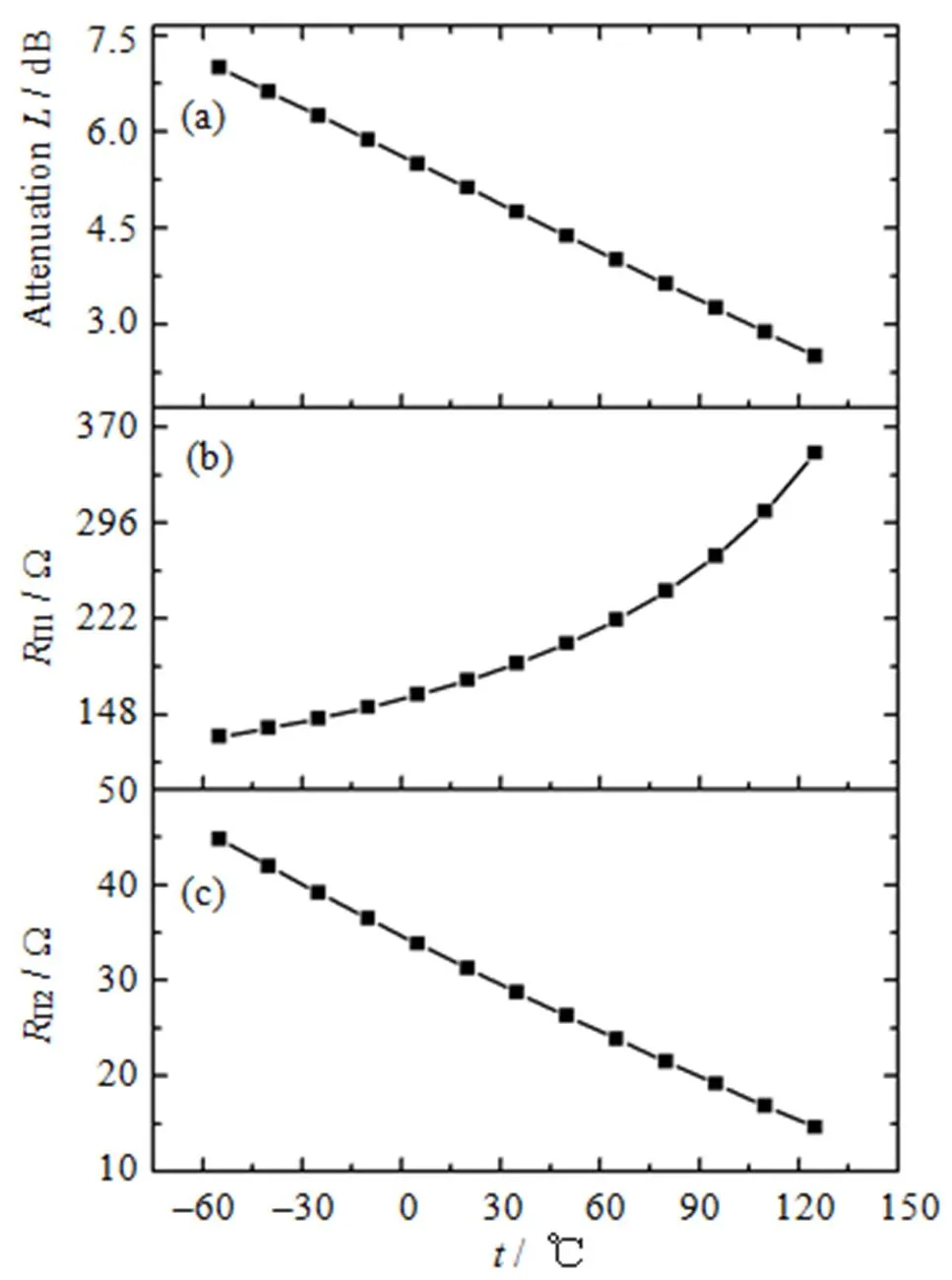

式中:25为标称衰减量;L,T为衰减量温度系数(TCA),可计算出各温度点对应的衰减量(图5(a)),再根据式(1),(4)和(5),可算得各温度点下Π1和Π2的阻值(图5(b)和(c))。

图5 5 dB、−0.005 dB/(dB·℃)的Π型温补衰减器的理想衰减量温度特性(a)以及相应的并联(b)和串联(c)热敏电阻的阻温特性

可以看到,Π1和Π2的TCR分别为正和负,其中Π1呈现出明显的温度非线性(Π1≈ 160.23 + 0.5987+ 2.65×10−32+ 3.646×10−53),冷TCR(CTCR)和热TCR(HTCR)差别较大,依次为CTCR ≈ 3250×10−6/℃和HTCR ≈ 9860×10−6/℃;而Π2基本随温度上升而线性降低,CTCR ≈ −4610×10−6/℃,HTCR ≈ −5260×10−6/℃。根据Π1和Π2的阻值及TCR就可以进行热敏电阻材料的选用。由于典型的热敏电阻的阻值均可能存在不同程度的温度非线性,而不同TCA的温补衰减器在工作温度范围内所对应的TCR变化范围也较大,因此通常采用线性回归的方法来确定热敏电阻的TCR,使TCA尽可能接近理想值[10]。

除了Π型和T型网络,温补衰减器还可采用L型、桥接T型、平衡T型或平衡Π型等网络结构,均可采用类似的方法进行衰减量及TCA的设计。

1.2 器件结构

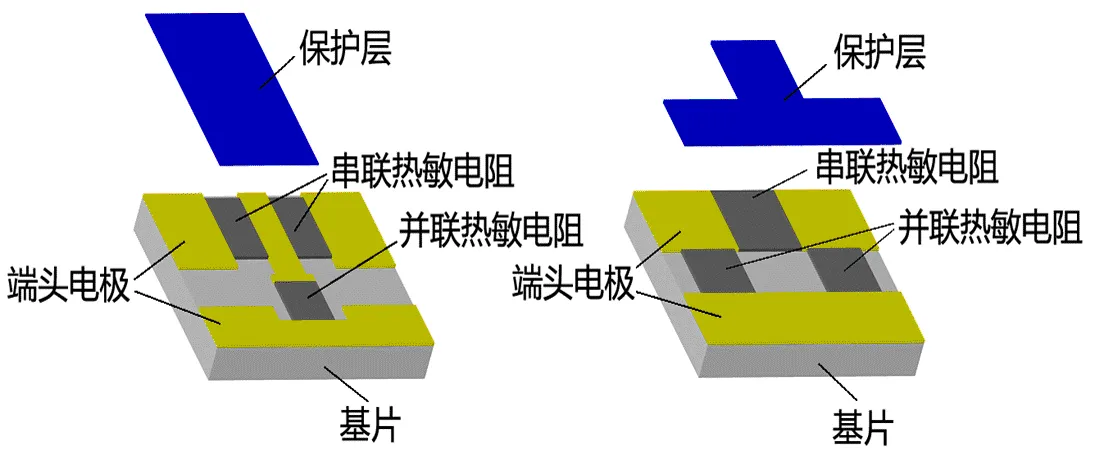

射频器件的结构与所选取的材料共同决定了其高频寄生参数,因而是器件设计的另一个核心内容。片式衰减器主要采用厚膜和薄膜的衰减元件(电阻膜)和导体电极。与两种基本的网络结构相对应,片式衰减器主要有T型和Π型两种器件结构,图6为两种温补衰减器典型的内部结构示意图。

(a) (b)

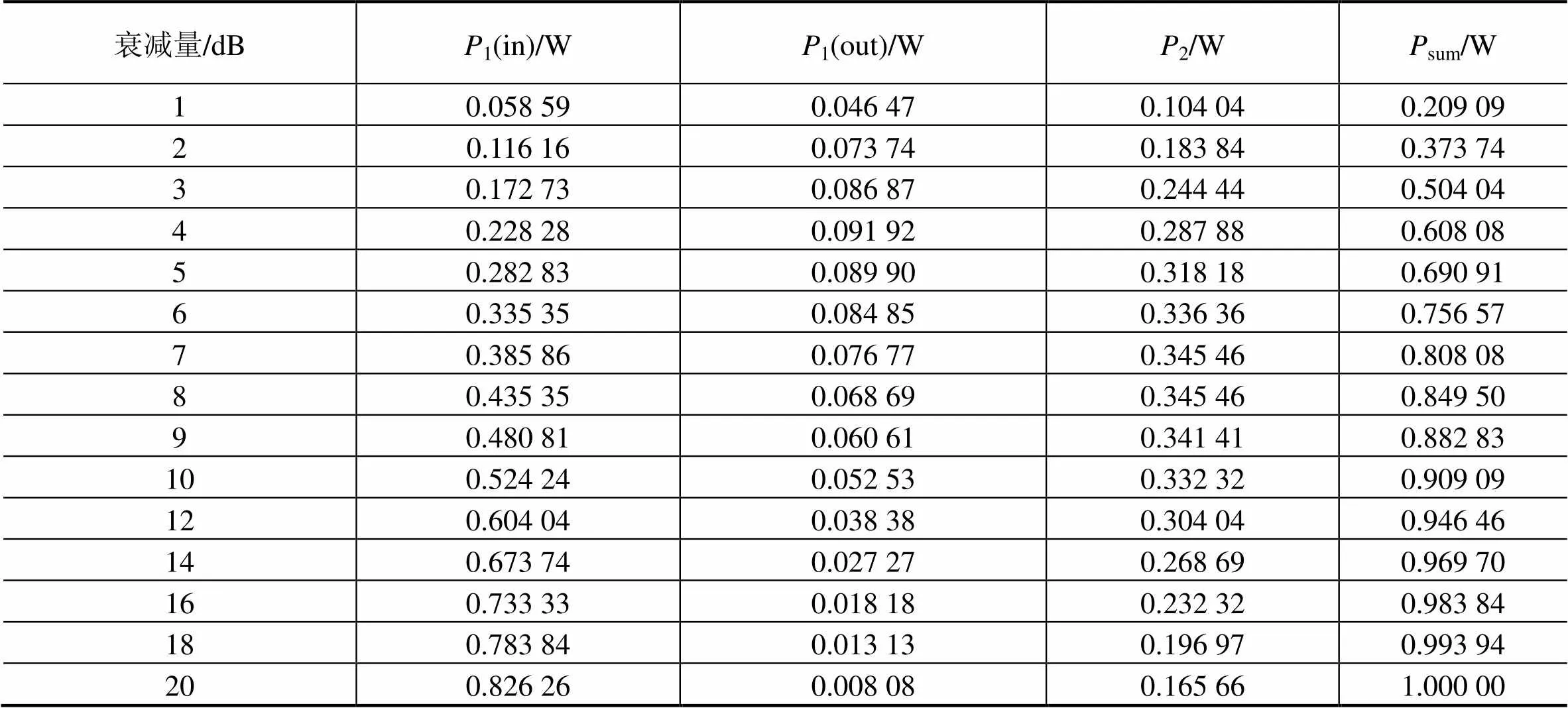

从射频性能的角度考虑,在与外部传输线宽度匹配的条件下器件的尺寸应尽可能小,以减小寄生参量的影响。但是对于有功率容量要求的应用场合,根据所选用材料的不同,各衰减元件(电阻)的尺寸又必须不小于某个限制值,以保证足够的散热面积。表1列出了T型和Π型衰减器各衰减元件上的归一化耗散功率,其中20 dB对应的耗散总功率sum为1 W,1(in)和1(out)依次对应输入端和输出端的T1和Π1,2对应T2和Π2[12]。

表1 T型和Π型衰减器各衰减元件上的归一化耗散功率[12]

Tab.1 Normalized power dissipation on each attenuation element of T-type and Π-type attenuators[12]

在确定各元件的大致面积后,根据各衰减元件所要求的TCR选择合适的材料,再根据各元件的阻值、材料的电阻率和工艺条件确定具体尺寸。至此,可以利用电磁仿真软件(例如HFSS、Sonnet、Eagleware等)对该结构的射频特性进行模拟仿真以及结构优化。一般地,对于不太高的频率,器件可采用集总参数的方法进行设计,寄生效应可以通过调节器件的几何结构,或者增加阻抗匹配结构等方法来改善;而在14 GHz以上,寄生参量的影响就会变得十分显著,且由于几何尺寸的限制而难以调节,此时应采用分布参数的方法进行器件设计[9,13]。

2 温补衰减器的制作

2.1 制作工艺

片式温补衰减器主要采用厚膜工艺制作[14-16]。有厂商在部分制作过程引入薄膜工艺以提高产品性能;与此同时,市场上也存在小部分采用贴装工艺的片式温补衰减器,其热敏电阻为块体陶瓷。美国EMC Technology公司是该类器件的市场领导者,拥有厚膜无源温补衰减器的首个发明专利[10],以下对该技术进行详细介绍。

温补衰减器中的衰减元件阻值覆盖了从几欧姆到几百欧姆的范围;而对于不同的TCA,衰减元件的TCR也覆盖了很大的范围。因此,若要形成完整的产品系列,必须具备(室温)电阻率及TCR能灵活调节的热敏电阻材料体系。在这个方面,厚膜技术具有根本的优势。将电阻率、TCR不同的两种热敏电阻浆料按不同的组分比例混合,可以很容易地获得不同的电阻率和TCR,进而实现不同的衰减量及TCA的组合[11,17]。

厚膜温补衰减器的制作工艺流程与普通的厚膜片式电阻(网络)基本一致,依次为电极印刷、烧结,热敏电阻(和/或固定电阻)印刷、烧结,激光调阻,保护层印刷、固化,封端、表面处理。其中两种热敏电阻(和/或固定电阻)应尽可能共烧,且在保护层固化前应避免重复烧结,否则可能导致敏感的热敏电阻材料的性能恶化。

2.2 温补衰减器用厚膜浆料

在厚膜热敏电阻浆料中,获得较低的电阻率且保持性能稳定相对较困难。常规的负温度系数(NTC)热敏电阻主要由Mn3O4基尖晶石结构半导体陶瓷材料组成,其电导起源于电子在相邻氧离子间隙之间的跳跃。此类材料一般具有较高的室温电阻率,其电阻率的温度特性可表示为:()=∞exp(/),式中∞为温度趋于+∞时材料的电阻率,为热敏常数,为绝对温度[18-20]。降低电阻率的常见做法是掺Cu,室温电阻率可降至几Ω·cm。Cu掺杂容易使NTC热敏电阻的老化特性变差,表现为室温电阻率随时间而增加更为显著[21]。为了降低电阻体的烧结温度,增加基片附着力,一般需要在浆料中加入玻璃相,主要是B、Al、Si、Bi、Ca、Pb、Ba等金属的氧化物。玻璃相明显提高了热敏电阻的电阻率,因此必须同时添加导电性良好的材料以降低电阻率,这些导电材料通常由贵金属组成,包括Ag、Pd、Cu、RuO2或者钌酸盐[22-24]。这些导电相的含量以及粒径对厚膜的性能有重要的影响,需要得到良好的控制。在合适的组分和工艺条件下,厚膜NTC热敏电阻的阻温特性可线性化[25-26]。EMC公司的厚膜温补衰减器主要采用ESL公司系列化的热敏电阻浆料,其中NTC浆料的表面电阻率在100 Ω/□~1 MΩ/□之间(干膜厚22.5 μm),值在850~3100 K之间[11,27]。该公司另有一种表面电阻率低至30 Ω/□的NTC浆料,值为300 K[27]。

常规的正温度系数(PTC)热敏电阻主要由BaTiO3系材料构成。此类材料的PTC特性起源于由铁电相到顺电相的转变导致的晶界势垒形成,因而具有显著的非线性和频率依赖性;同时由于BaTiO3属于介质材料,其半导化后电阻率仍然较高;因而此类材料一般不适合作为低方阻厚膜浆料的导电相以及射频应用。较成熟的厚膜PTC热敏电阻浆料主要采用钌的氧化物(RuO2、Bi2Ru2O7和/或Pb2Ru2O6)和CuO的混合物作为导电相[28-29]。钌的氧化物具有较低的电阻率,而适量的CuO能显著提高TCR,可达几千10−6/℃,且阻值具有较理想的温度线性。EMC Technology公司所采用的ESL公司的PTC热敏电阻浆料表面电阻率在5 Ω/□~5 kΩ/□之间,TCR在2200×10−6/℃~4300×10−6/℃[11,17]。除了ESL,Ferro和Koartan及国内西安宏星等厂家均有系列化的热敏电阻浆料产品。

除了热敏电阻材料,厚膜温补衰减器所用的电极材料也对器件的性能有较大的影响,通常希望电极的电阻尽可能小,同时具有良好的可焊性(或者可引线键合)和耐高温特性,且与热敏电阻材料相匹配。实验表明,Pt/Au和Ag/Pd材料均可达到较理想的效果[11,17]。此外,由于NTC材料的敏感特性,需要涂覆玻璃釉或者树脂将其保护起来,保护层的致密性以及与热敏电阻的匹配度对热敏电阻的阻值稳定性乃至器件的整体性能有直接影响。

3 温补衰减器的性能及应用

温补衰减器的两个最主要的性能参数为标称衰减量及其温度系数TCA。行业内这两个参数通常采用N或P的标识表示,其中、为整数,依次表示标称衰减量为dB,TCA为×10−3dB/(dB·℃);而N和P分别表示TCA的符号为负(Negative)和正(Positive)。如上文所述的5 dB、−0.005 dB/(dB·℃)可用5N5表示。由于GaAs FET放大器的增益通常具有负的温度系数,相应地多数温补衰减器产品的TCA为负;TCA为正的产品相对较为少见,仅用于某些特殊的应用场合。标称衰减量的精度(允许偏差)一般为±0.5 dB(1 GHz下),主要由衰减元件(电阻/热敏电阻)的精度及器件的高频效应(如趋肤效应、寄生参量、辐射损耗等)决定;TCA的精度通常在±0.001 dB/(dB·℃)以内,主要由衰减元件的温度特性决定。在电路设计时,应根据放大器的增益及其温度系数选择标称衰减量及TCA。假定增益与温度的关系为:

() =25[1 +G,T(− 25)] (7)

式中:25为室温下的增益;G,T为增益温度系数,由于温补衰减器通常串接在需补偿的放大器的输入或输出端,补偿后增益(以dB为单位)与温度的关系为:

′() =() −()

= (25G,T−25L,T) (– 25) +25−25(8)

要使增益不随温度变化,应有:

25L,T=25G,T(9)

即温补衰减器的衰减量及TCA的乘积应与放大器的增益及其温度系数的乘积相等。此时,补偿后的增益为温度无关的常数:

′ =25−25(10)

显然,由于温补衰减器随着温度的变化吸收不同比例的信号能量实现放大器增益的温度补偿,因此应在满足式(9)的前提下尽可能选择最小的标称衰减量。但是实际器件的衰减量温度特性不可避免在一定程度上偏离线性关系,因此应根据两种器件的具体的温度特性进行选用,以达到最佳的补偿效果。

除了衰减量及TCA,温补衰减器的主要性能参数还包括特性阻抗、使用频率范围、VSWR(电压驻波比)和额定输入功率等。其中特性阻抗主要有50和75 Ω两种,又以50 Ω的产品更为常见,主要用于射频微波通信;广播电视领域主要采用75 Ω特性阻抗。使用频率范围与器件的设计及工艺水平密切相关,常规产品可工作在DC~几GHz的频段;某些小型化的产品工作频率可达几十GHz。VSWR反映了器件的阻抗匹配程度,一般要求在工作频率范围内VSWR ≤ 1.3。对于温补衰减器,除了阻值精度及高频效应(趋肤效应、寄生参量)外,阻抗失配受衰减元件的温度特性的影响较大。片式无源温补衰减器的额定输入功率普遍在几十毫瓦到几瓦之间,主要由衰减元件与基片的材料性能以及器件尺寸决定。其中衰减元件的耐热性能决定了器件的最高工作温度,基片及器件尺寸决定了器件的热阻,通常采用导热率较高的Al2O3陶瓷作为基片。

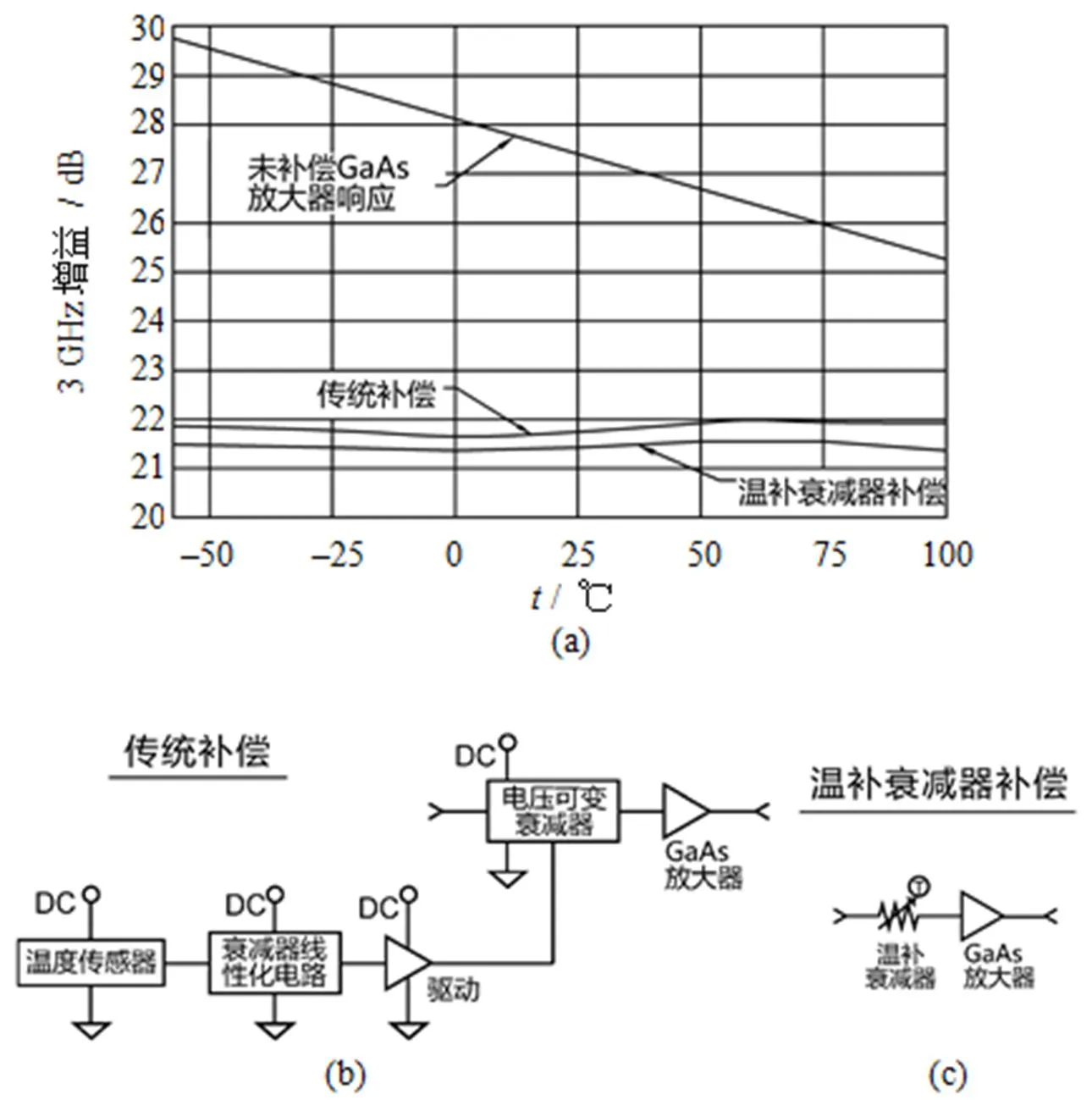

前文已提到,有多种方法可实现射频放大器的温度补偿,其中包括有源和无源的温补偿衰减器,图7为两种温度补偿方法的对比。相对于传统的有源温度补偿方案,采用无源器件也能实现相近甚至更佳的温度补偿效果,并且具有结构简单、成本低、可靠性高的优点;同时可以改善阻抗匹配,降低相邻两级功放之间的回波损耗,起到隔离保护作用,有效防止自激。相对于有源器件,此类无源器件无失真,无相移和时移;设计简单灵活,可减少系统再设计的隐性成本,从而成为电路系统工程师的理想选择。此类无源器件广泛应用于蜂窝网移动通信、卫星通信、卫星定位导航系统、广播电视、点对点无线电、军用无线电、精密测试仪器等领域。具体电路应用包括功率放大器、单片微波集成电路(MMIC)放大器、广播电视发射器、移动通信基站塔顶放大器、上/下变频器、混频器、本振源及其他对电平的温度稳定性要求严格的信号处理部件,因而具有巨大的市场需求。

图7 采用传统的有源器件(b)及无源温补衰减器(c)进行温度补偿的对比(a)[30]

4 无源温补衰减器的薄膜化

无源温补衰减器目前的主流工艺技术仍是厚膜技术。厚膜工艺有其独特的优势:衰减量及其温度系数容易系列化,成本低,适合大规模生产。而另一方面,厚膜工艺存在以下问题:工艺及性能的可控性、重复性及一致性偏低,其主要原因是膜层厚度及图形线宽/线距的精度偏低;玻璃相通常含有Pb,对环境不够友好;同时玻璃相的加入明显提高了材料电阻率,并容易引入明显的寄生容抗影响器件的高频性能[10]。

近些年来,国际上部分知名的元器件制造商已经在逐步推进射频无源元器件的薄膜工艺,包括分立元件(电阻、电容、电感)、滤波器、耦合器、巴伦等器件均有了薄膜化的产品。实践表明,薄膜工艺的高精度及高可控性能有效地解决上述的厚膜工艺的局限,提高射频性能及性能的一致性和重复性,降低噪声;同时利于小型化、薄型化和集成化,因而是射频无源器件重要的发展方向。对于温补衰减器,薄膜化还可降低器件尤其是热敏电阻体的热容量,从而缩短器件对温度变化的响应时间常数,提高灵敏度。

上文已提及,温补衰减器的核心元件为PTC及NTC热敏电阻。常见的PTC电阻式温度检测器(RTD)所用的铂或者镍薄膜的表面电阻率较低,通常采用曲折线的结构来获得较大的方数和适中的阻值。此种结构的寄生电感严重,射频性能不佳,不适合制作薄膜温补衰减器的PTC热敏电阻。一种更为可行的方案是参考厚膜PTC浆料,采用导电化合物材料(例如Ru系氧化物),通过调节组分和工艺来获得合适的电阻率和温度系数。而温补衰减器中的NTC热敏电阻的薄膜化是一个更大的技术挑战,在获得性能合适的热敏电阻材料以及实现器件系列化等两个方面均存在亟待解决的难题。

首先,典型的薄膜NTC热敏电阻材料要获得较低的表面电阻率同时保持相对较高的TCR存在现实上的困难。在通常的沉积速率下,薄膜材料的厚度一般控制在1 μm以下;为了达到100 Ω/□或者更低的表面电阻率,材料的体电阻率就应不高于10−2Ω·cm的量级,即至少要比厚膜材料低一个数量级。同时,与温补衰减器的典型TCA数值对应,材料的TCR不可太低,仍需在几千10−6℃−1的量级,即对应值在几百K以上。对于NTC热敏电阻材料,值与载流子跳跃的激活能成正比,因而值与电阻率总体上呈正相关关系。在常规的应用中,温度补偿和低温测量一般采用值较低的热敏电阻;而抑制浪涌电流则需要较低的电阻率,以减少持续工作状态下的能量损耗[31]。针对这些应用,学界和产业界对较低电阻率和较低值的NTC热敏电阻也开展了不少的研究工作。获得此类材料的常规做法仍是对Mn基尖晶石材料进行掺杂改性,尤以掺Cu为主。为了避免材料老化特性的恶化,需要同时添加其他焓值较高的组分如Co3O4、ZnO、ZrO2、SiO2等以稳定电学性能。这种方法可实现的最低的电阻率一般在几Ω·cm的量级[32-34]。在Mn基尖晶石材料中掺RuO2也可以达到降低电阻率的效果,当掺杂量在10%(质量分数)时RuO2不会形成第二相,电阻率在几百Ω·cm以上,值大于1500 K[35]。本项目组通过对Mn-Co-Cu-O材料进行RuO2掺杂,已将块体陶瓷材料的电阻率降至0.02 Ω·cm,值降至700 K[36]。

获得较低电阻率和较低值的NTC热敏电阻的第二类方法是寻找新的材料体系,目前报道较多的是一些具有钙钛矿结构的导电氧化物材料,包括LaMnO3、LaCoO3、LaNiO3等。村田制作所曾报道过采用LaCoO3作为抑制浪涌电流用NTC热敏电阻,通过适量的Ni和Zr掺杂,可使电阻率降至约6 Ω·cm,而200 ℃下的值大于6000 K[37]。在这方面,国内的研究者也取得了较为丰富的成果。2011年,桂林电子科技大学的袁昌来团队采用钙钛矿结构的BaCoIICoIII2xBi1−3xO3作为主体材料,制备了电阻率在2 Ω·cm附近、值在1200 K附近的厚膜热敏电阻[38]。2013年,新疆理化所的研究团队尝试在LaMnO3中进行Al2O3掺杂,发现电阻率可从未掺杂的3.49 Ω·cm上升至5796 Ω·cm,值从1065 K增大至1860 K[39]。2014年,桂电袁昌来团队通过进一步优化配方和工艺,制备了组分为BaCoII0.02Bi0.98O3、室温电阻率为0.67 Ω·cm、值约为1000 K的厚膜热敏电阻[40]。本项目组采用LaSr1-xCoFe1-yO3材料,块体电阻率可降低至10–3Ω·cm的量级,值在200 K以上。电子科技大学的张继华团队利用厚膜La-Sr-Mn-O材料制作温补衰减器中的NTC热敏电阻,室温方阻可低于200 Ω/□,TCR在几千10−6/℃的范围[15]。利用此类材料进行薄膜沉积的尝试也有文献报道。娄非志等[41]采用La0.6Sr0.4CoO3陶瓷作为靶材,采用射频磁控溅射的方法在Al2O3陶瓷基片上沉积薄膜,方阻可低达15.66 Ω/□,值在2000 K左右。本项目组利用La0.8Sr0.2Co0.7Fe0.3O3靶材制备得的薄膜表面电阻率在几千Ω/□以上,离温补衰减器的要求仍有较大距离[42]。另一方面,在常规的导电化合物材料中进行适当的掺杂也可以获得较高的TCR。例如,在Ta、Ti、V、Cr等金属的氮化物中掺Al可以获得较大的负的TCR[43-61]。这些金属氮化物薄膜可通过反应溅射来制备,具有较高的稳定性。在厚膜工艺方面,有研究者尝试在Ru系电阻浆料中加入TCR为负的TiO2来制备NTC热敏电阻[62],采用薄膜工艺时也可以借鉴这种做法[63]。尽管这一类方法制备的热敏电阻难以同时获得较低的电阻率和较高的值,但在低温应用中仍有潜在的价值。

第三类方法是在Mn基尖晶石材料中引入低电阻率的第二相构成复合材料。在厚膜热敏电阻浆料中掺入贵金属也属于这一类方法。近年来,学界开展了采用上述几种钙钛矿结构的导电氧化物作为第二相的尝试。例如,2008年,中国科学技术大学的研究团队在导电氧化物(Ni,Mn)3O4–La(Mn,Ni)O3复合陶瓷中获得低至18.5 Ω·cm的电阻率,而值在1700 K左右[64]。2010年,中国科学院新疆物理化学研究所的研究团队采用Mn-Ni-Cu-Co-La-O体系制备了低阻值的热敏电阻,认为适合低温测量的应用[65]。2012年,Kang等[66]利用气溶胶沉积的方法制备了NiMn2O4-LaNiO3复合厚膜,其中LaNiO3粒子作为导电相,显著降低了厚膜的电阻率。新疆理化所的团队研究了(NiMn2O4)0.50(La1-xCaMnO3)0.50(0≤≤0.3) 复合陶瓷的电性能,通过调整Ca的掺杂量,可以实现电阻率在0.234~8.61 Ω·cm、值在2600~2962 K之间调节[67]。最近,该团队还研究了LaMn0.5Co0.5O3–Ni0.66Mn2.34O4复合陶瓷,通过改变两相的含量,获得了电阻率在20~4767 Ω·cm、值在1573~3960 K之间的样品[68]。

从以上的研究结果可以看到,适合温补衰减器薄膜化的较成熟的NTC热敏电阻材料体系目前仍鲜见文献报道。另一方面,作为应用在射频微波频段的器件,温补衰减器中的热敏电阻除了有(表面)电阻率和TCR上的限制外,在使用的温度范围内还应该是无磁性的。由于趋肤深度和表面电阻是磁导率的函数[69],磁性物质将导致器件阻抗随频率升高而大幅度改变。大多数NTC热敏电阻新材料的研究并不关注其磁学及射频特性,因而将其应用于薄膜温补衰减器之前需要进行更全面的性能测试及评估。与此同时,主要的产业化薄膜沉积工艺(如蒸发、溅射)在材料组分的控制方面有较大的局限性,通过多组分掺杂或者复合材料来调节材料性能参数的方法存在现实的困难,或者设备复杂、成本高昂。除此以外,薄膜NTC热敏电阻性能参数的系列化是温补衰减器薄膜化的一个更大的障碍。通常,薄膜沉积的原材料(例如蒸发源、溅射靶材)的组成配方较为有限,且无法像厚膜工艺那样通过浆料的混合来获得不同的性能参数组合。以上两个因素促使本项目组寻找新的思路来解决温补衰减器的薄膜化问题。除了新材料的开发外,器件结构的改进也应该是薄膜化解决方案的重要组成部分,这也是本项目现阶段的研究重点,在有明确进展的时候将择机进行报道。

5 总结

无源温补衰减器以NTC和PTC热敏电阻为核心,构成T型、Π型等结构的电阻网络,使得器件的衰减量随温度以一定的斜率变化,而同时保持特性阻抗基本不变。此类器件可用于射频放大器的温度补偿,实现控制电平、稳定增益的功能。这种对有源温度补偿的替代方法具有成本低、可靠性高、设计简单,无失真、时移或相移,能改善阻抗匹配、起隔离保护作用等优点,因而广泛应用于射频微波通信、广播电视等领域。

无源温补衰减器的设计主要包括热敏电阻阻值及TCR的确定以及器件的结构布局设计。其中阻值的设计与固定衰减器一致,而TCR需根据衰减量及其温度特性采用线性回归的方法进行设计。几GHz频率下器件的结构布局可采用集总参数的设计方法,而射频电磁仿真软件是重要的设计工具。

片式温补衰减器的薄膜化有望提高器件的性能及一致性,是未来的发展方向。而其中的NTC热敏电阻的薄膜化目前仍存在较大的技术难度,需解决材料性能、系列化以及工艺等方面的问题,同时也应考虑从器件结构上进行改进。

[1] 童诗白, 华成英. 模拟电子技术基础[M]. 第四版. 北京: 高等教育出版社, 2006: 104-109.

[2] BAHL I J. Fundamentals of RF and microwave transistor amplifiers [M]. New Jersey: John Wiley Sons, 2009: 57.

[3] SORRENTINO R, BIANCHI G. Microwave and RF engineering [M]. West Sussex: John Wiley Sons, 2010: 744-748.

[4] WALKER J L B. Handbook of RF and microwave power amplifiers [M]. New York: Cambridge University Press, 2011: 237.

[5] 霍年鑫. GaAs FET功率放大器温度补偿的设计[J]. 低温与超导, 2007, 35(4): 352-354.

[6] SECHI F, BUJATTI M. Solid-state microwave high-power amplifiers [M]. Norwood, MA, USA: Artech House, 2009: 279-281.

[7] 王毅, 朱正贤, 于洪喜. 射频通道应用温补电路分析[J]. 空间电子技术, 2012(4): 119-122.

[8] MAOZ B. Temperature compensation? it's so easy (hybrid MIC temperature-controlled attenuation) [C] // 10th Annual IEEE (GaAs IC) Symposium, Gallium Arsenide Integrated Circuit.Technical Digest 1988. Nashville, Tennessee, USA: IEEE, 1988: 277-280.

[9] EMC Technology & Florida RF Labs. Thermopad® Temperature Variable Attenuators [EB/OL]. [2017-01-20]. http://www.emc-rflabs.com/Passive-Components/Thermopad.

[10] MAZZOCHETTE J B, STEPONICK J R. Temperature variable attenuator: US 5332981A [P]. 1994-07-26.

[11] FEINGOLD A H, AMSTUTZ P, WAHLERS R L, et al. New PTC and NTC thick film materials for gigahertz range temperature variable attenuators [C]//2nd 1998 IEMT/IMC Symposium. Tokyo, Japan: IEEE, 1998: 138-143.

[12] WEINSCHEL B O. Attenuators [M]//VALKENBURG M E V. Reference Data for Engineers. 9th ed. Boston: Newnes, 2002: 11.

[13] EMC Technology Inc. Temperature Variable Attentuator for Millimeter-wave Applications [EB/OL]. [2017-01-20]. http://www.microwavejournal.com/articles/3426-temperature-variable-attentuator-for-millimeter-wave-applications.

[14] 张青, 罗彦军, 朱雪婷, 等. DC~6 GHz厚膜温度补偿衰减器的设计与制备[J]. 电子元件与材料, 2016, 35(8): 69-71.

[15] 王著搬. 基于复合热敏电阻材料的温补衰减器[D]. 成都: 电子科技大学, 2016.

[16] SHI J Y, DUAN L, SONG X F. Research on broadband microwave temperature compensation attenuator [C]//2012 International Conference on Solid-State and Integrated Circuit, Singapore: IACSIT, 2012, 32: 51-56.

[17] MARIE M J, MAZZOCHETTE J, FEINGOLD A H, et al. Thick film temperature variable attenuators [C]//Proceedings of the 1997 IMAPS Philadelphia Symposium. Philadelphia: IMAPS, 1997, 3235: 344-349.

[18] 王卫民. Mn-Co-Ni-O基NTC热敏半导体陶瓷的低温烧结与电性能研究[D]. 西安: 西北工业大学, 2006.

[19] 赵春花. 负温度系数热敏陶瓷的电性能和稳定性研究[D]. 合肥: 中国科学技术大学, 2007.

[20] 何林. 块体、厚膜和薄膜NTC热敏电阻的制备与性能[D]. 广州: 华南理工大学, 2012.

[21] 陈东州. 抑制浪涌电流用负温度系数热敏电阻器的研究[D]. 成都: 电子科技大学, 2013.

[22] VITTAL N, SRINIVASAN G, AIYER C R, et al. Correlation between X-ray diffraction studies and conductivity dependence of Ag loading in thick-film thermistors [J]. J Appl Phys, 1990, 68(4): 1940.

[23] JAGTAP S, RANE S, AIYER R, et al. Study of microstructure, impedance and dc electrical properties of RuO2–spinel based screen printed 'green' NTC thermistor [J]. Curr Appl Phys, 2010, 10(4): 1156-1163.

[24] IKEGAMI A, ARIMA H, TOSAKI H, et al. Thick-film thermistor and its applications [J]. IEEE Trans Compon Hybrids Manuf Technol, 1980, 3(4): 541-550.

[25] 熊世英. 新型厚膜线性热敏电阻器[J]. 电子元件与材料, 1988, 7(6): 12-16.

[26] 贺永宁, 肖国伟. 厚膜线性 NTC 热敏电阻器的研究[J]. 电子元件与材料, 1999, 18(1): 1-2.

[27] Electro-Science Laboratories, Inc. Thermistor composition NTC-2100 series [EB/OL]. [2017-01-20]. http://www. electroscience.com/sites/default/files/datasheets/NTC-2100.pdf.

[28] 杨雯. PTC厚膜热敏电阻浆料[J]. 电子元件与材料, 2000, 19(6): 5-6.

[29] 唐珍兰. 系列化厚膜PTC热敏电阻浆料的研制[D]. 长沙: 国防科学技术大学, 2005.

[30] EMC Technology & Florida RF Labs. Application notes [EB/OL]. [2017-01-20]. http://www.emc-rflabs.com/ttool/ pdf/appNotes.pdf.

[31] FETEIRA A. Negative Temperature Coefficient Resistance (NTCR) ceramic thermistors: an industrial perspective [J]. J Am Ceram Soc, 2009, 92(5): 967-983.

[32] ZHAO C H, WANG B Y, YANG P H, et al. Effects of Cu and Zn co-doping on the electrical properties of Ni0.5Mn2.5O4NTC ceramics [J]. J Eur Ceram Soc, 2008, 28(1): 35-40.

[33] PARK K, LEE J K. Mn-Ni-Co-Cu-Zn-O NTC thermistors with high thermal stability for low resistance applications [J]. Scr Mater, 2007, 57(4): 329-332.

[34] KUKURUZNYAK D A, MOYER J, OHUCHI F S. Improved aging characteristics of NTC thermistor thin films fabricated by a hybrid sol-gel-MOD process [J]. J Am Ceram Soc, 2006, 89(1): 189-192.

[35] JAGTAP S, RANE S B, GOSAVI S, et al. Ruthenium dioxide doped manganite-based NTC thermistors for low-resistance applications [J]. Microelectron Int, 2009, 26(2): 19-23.

[36] 沓世我, 付振晓, 黄延民, 等. NTC热敏电阻材料及其制备方法与NTC热敏电阻器及其制备方法: CN104193305B [P]. 2016-01-06.

[37] NAKAYAMA A, ISHIKAWA T, TAKAGI H, et al. Application of lanthanum cobaltite to component for excessive inrush current suppression [C]//Proceedings of 1995 Japan International Electronic Manufacturing Technology Symposium. Omiya, Japan: IEEE, 1995: 338-342.

[38] YUAN C L, LIU X Y, ZHOU C R, et al. Electrical properties of lead-free thick film NTC thermistors based on perovskite-type BaCoIICoIII2xBi1-3xO3[J]. Mater Lett, 2011, 65(5): 836-839.

[39] XIONG X Q, XU J B, ZHAO P J, et al. Structural and electrical properties of thick film thermistors based on perovskite La-Mn-Al-O [J]. Ceram Int, 2014, 40(7): 10505-10510.

[40] 袁昌来, 杨涛, 刘心宇, 等. 低阻型BaMIIBi1-xO3负温度系数热敏厚膜材料及其制备方法: CN103864412A [P]. 2014-06-18.

[41] 娄非志, 杨传仁, 杨莉军, 等. La0.6Sr0.4CoO3薄膜的制备及NTC特性研究[J]. 电子元件与材料, 2010, 29(6): 4-6.

[42] 沓世我, 朱佩, 李振昕, 等. 退火温度对La1-xSrCo1-yFeO3系薄膜NTC阻温特性的影响[J]. 电子元件与材料, 2016, 35(8): 1-4.

[43] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105264619A [P]. 2016-01-20.

[44] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105247630A [P]. 2016-01-13.

[45] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105229755A [P]. 2016-01-06.

[46] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105210161A [P]. 2015-12-30.

[47] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105144309A [P]. 2015-12-09.

[48] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105144310A [P]. 2015-12-09.

[49] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105144311A [P]. 2015-12-09.

[50] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN105122385A [P]. 2015-12-02.

[51] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN104838453A [P]. 2015-08-12.

[52] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN104812927A [P]. 2015-07-29.

[53] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN104797734A [P]. 2015-07-22.

[54] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN104798146A [P]. 2015-07-22.

[55] 藤田利晃, 田中宽, 稻场均, 等. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN104040647A [P]. 2014-09-10.

[56] 藤田利晃, 田中宽, 稻叶均, 等. 热敏电阻用金属氮化物材料及其制造方法以及薄膜型热敏电阻传感器: CN104025211A [P]. 2014-09-03.

[57] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及制法和薄膜型热敏电阻传感器: CN104425089A [P]. 2015-03-18.

[58] 藤田利晃, 田中寛, 长友宪昭. 热敏电阻用金属氮化物材料及制法和薄膜型热敏电阻传感器: CN104425090A [P]. 2015-03-18.

[59] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及制法和薄膜型热敏电阻传感器: CN104370549A [P]. 2015-02-25.

[60] 藤田利晃, 田中宽, 长友宪昭. 热敏电阻用金属氮化物材料及制法和薄膜型热敏电阻传感器: CN104376939A [P]. 2015-02-25.

[61] 田中宽, 藤田利晃, 长友宪昭, 等. 热敏电阻用金属氮化物膜及其制造方法以及薄膜型热敏电阻传感器: CN104170031A [P]. 2014-11-26.

[62] DZIEDZIC A, GOLONKA L J, KOZLOWSKI J, et al. Thick-film resistive temperature sensors [J]. Meas Sci Technol, 1997, 8(1): 78.

[63] KWON S H, KANG S W, KIM K H. Controlling the temperature coefficient of resistance and resistivity in RuO2-TiO2thin films by the intermixing ratios between RuO2and TiO2[J]. Appl Phys Lett, 2008, 92(18): 181903.

[64] ZHAO C H, WANG Z B, WANG S M, et al. Preparation and characterization of negative temperature coefficient (Ni,Mn)3O4-La(Mn,Ni)O3composite [J]. J Electroceram, 2008, 20(2): 113-117.

[65] LAN Y Q, YU L H, CHEN G M, et al. Construction and characterization of NTC thermistors at low temperature [J]. Int J Thermophys, 2010, 31(8): 1456-1465.

[66] KANG J E, RYU J, HAN G F, et al. LaNiO3conducting particle dispersed NiMn2O4nanocomposite NTC thermistor thick films by aerosol deposition [J]. J Alloys Compd, 2012, 534: 70-73.

[67] GUAN F, ZHANG H M, CHANG A M, et al. Effect of CaO-doped in NiMn2O4-LaMnO3composite ceramics on microstructure and electrical properties [J]. J Mater Sci: Mater Electron, 2012, 23(9): 1728-1733.

[68] HUANG C P, CHEN L, ZHANG Q N, et al. Preparation and characterization of LaMn0.5Co0.5O3-Ni0.66Mn2.34O4composite NTC ceramics [J]. J Mater Sci: Mater Electron, 2016, 27(7): 7560-7565.

[69] POZAR D M. Microwave engineering [M]. 4th ed. New Jersey: John Wiley Sons, 2011: 1-42.

(编辑:张金平)

Passive temperature compensation chip attenuator:principle, design, fabrication, application and future trend

LIAO Jinfu1,2, LING Zhiyuan2, TA Shiwo1, FU Zhenxiao1

(1. State Key Laboratory of Advanced Materials and Electronic Components, Guangdong Fenghua Advanced Technology Holding Co., Ltd, Zhaoqing 526020, Guangdong Province, China; 2. Department of Electronic Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China)

Passive temperature compensation attenuators are mainly utilized for the thermal stabilization of RF/microwave amplifier gain. In this paper, the principle, design, fabrication, application and future trend of this type of device are introduced. In comparison with other compensation methods, using this type of component is simple, cost-efficient and of excellent performance. The core design of temperature compensation attenuator is to determine the resistances and temperature characteristics of the NTC and PTC thermistors, so that the attenuation varies almost linearly with temperature while the characteristic impedance maintains essentially constant. Up to present, this type of component has been mainly fabricated by thick film process with serialized thermistor pastes as the key materials. The adoption of thin film process will be the important direction for future development, but the fabrication of the thin film NTC thermistor is still confronted with some demanding challenges, mainly in obtaining proper electrical performance of the material and its serialization.

temperature compensation; attenuation; temperature coefficient; thermistor; thick film process; thin film process

10.14106/j.cnki.1001-2028.2017.08.002

TN715

A

1001-2028(2017)08-0009-10

2017-04-20

廖进福

廖进福(1986-),男,广东高州人,博士,助理研究员,主要从事无源射频元器件的研究,E-mail: liao.jin-fu@qq.com 。

网络出版时间:2017-07-31 11:29

http://kns.cnki.net/kcms/detail/51.1241.TN.20170731.1129.002.html